某轻型车驾驶室前悬置支架轻量化设计

2017-09-20王青春刘平平

王青春++刘平平

摘 要 为满足国家关于蓝牌轻卡的法规要求,某轻型车需进行整车轻量化工作,分解至驾驶室悬置要求实现降重6kg。通过将铸铁支架改为冲压件、支架优化等措施,降重达到10kg,同时降成本约60元,并通过了验证。

关键词 轻型车;悬置支架;轻量化

中图分类号 TB4 文献标识码 A 文章编号 2095-6363(2017)16-0071-02

1 需求与现状

近年来,国家对蓝牌轻型卡车监管的日益严格,设计满足“自重合规”要求的轻型车产品日益重要。目前,某轻型车整车不满足法规要求,重量超标近10%,存在较大的市场风险。同时,市场更关注低碳化、轻量化、舒适性等,用户希望降低产品自重,提升装载重量,提高收益。

某轻卡系列产品悬置方案开发时没有明确的重量指标输入,设计初期为适应当时的开发需求,快速的通过法规认证,支撑产品开发,未特意进行轻量化设计。采用的球墨铸铁材料的铸件支架,在国内同类产品中可靠性较高,但重量无优势,比国内主流轻型车偏重10%~20%。轻量化设计流程方面没有形成有效的轻量化流程和规范,设计方法也不够系统。

2 目标

按照项目输入,驾驶室悬置降重目标为10%,约为6kg。具体设定目标为驾驶室悬置整体降重目标不小于6kg;降重后悬置系统的功能、性能不降低;降重后悬置满足正碰法规要求。同时通过悬置支架轻量化工作,形成轻卡悬置系统轻量化设计的方法和流程。

3 技术路线

根据项目要求和现状,以某轻型车现生产2t平台为依托,进行悬置系统轻量化工作,识别轻量化对象,制定具体的轻量化措施。重点对结构件和承载类部件进行轻量化,轻量化方案必须满足正常路况下的安全行驶及正碰法规的要求。主要包括:1)识别出悬置系统在正常路况下的极限载荷、在碰撞过程中的最大冲击载荷;2)根据不同工况下的载荷计算支架的最小截面(断面);3)支架采用伸长率更高的材料,增加碰撞后支架的变形量。

4 结构设计

对组成悬置零件重量进行分布排名,排名前10位的零件重量占比达83%,确定悬置支架为降重对象。

首先识别驾驶室悬置在两种工况下的极限载荷、冲击载荷。某试验场2#路极限载荷识别:某轻型车验证中最恶劣工况为某试验场2#路,基于前期对整车测量的2#路整车载荷谱,识别出左、右悬置在不同方向上的极限载荷,取左、右载荷中较大值作为输入。

分析碰撞模型和碰撞过程,计算冲击载荷:前碰试验中,已知摆锤质量m=1 500kg,碰撞能量E=29.4kJ,则碰撞速度计算可得为v=6.26m/s。

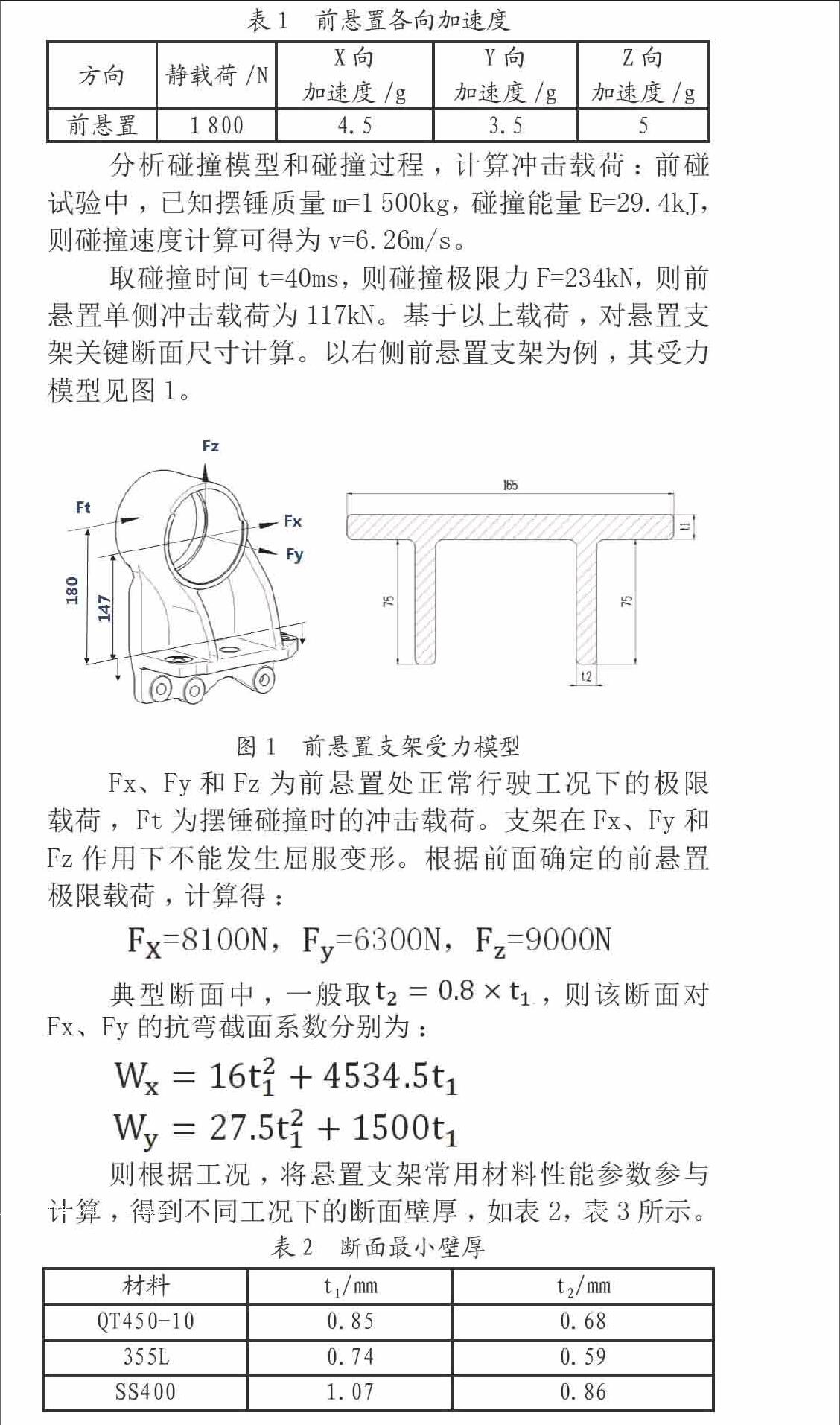

取碰撞时间t=40ms,则碰撞极限力F=234kN,則前悬置单侧冲击载荷为117kN。基于以上载荷,对悬置支架关键断面尺寸计算。以右侧前悬置支架为例,其受力模型见图1。

Fx、Fy和Fz为前悬置处正常行驶工况下的极限载荷,Ft为摆锤碰撞时的冲击载荷。支架在Fx、Fy和Fz作用下不能发生屈服变形。根据前面确定的前悬置极限载荷,计算得:

典型断面中,一般取,则该断面对Fx、Fy的抗弯截面系数分别为:

则根据工况,将悬置支架常用材料性能参数参与计算,得到不同工况下的断面壁厚,如表2,表3所示。

根据计算结果,在相同结构的情况下,采用355L时壁厚最小,重量最轻。同时考虑到碰撞时支架受力远大于正常行驶工况,初步确定前悬置支架采用355L,厚度采用6mm和5mm两种厚度钢板。

5 分析与验证

轻量化悬置方案静强度及疲劳强度满足设计要求,通过CAE试验。并且通过120小时MTS整车可靠性验证。实车碰撞试验显示轻量化悬置方案符合GB 26512-2011《商用车驾驶室乘员保护》(试验A)的要求。2016年悬置方案通过某试验场一万公里坏路试验。

6 成果与总结

通过对前悬置的轻量化优化,在保证悬置性能不降低前提下,2t平台实现降重10.2kg,降重17%,降成本约60元;3t平台实现降重13kg,降重20%,降成本约80元。同时实车碰撞合格,达到项目设定目标。

确保了轻量化目标的达成:在前悬置轻量化过程中,采用材料替换的方法使前悬置重量有了大幅度降低,确保了降重目标的达成。在悬置设计前期增加载荷识别和关键断面的分析过程,为结构设计提供了理论支撑,提升了工程设计能力。

参考文献

[1]刘文华,何天明.高强度钢在汽车轻量化中的应用[D].武汉:武汉理工大学,2008.

[2]黄天泽,黄金陵.汽车车身结构与设计[M].北京:机械工业出版社,1996.

[3]山崎一正.汽车用高强度钢板的应用及开发[J].王瑾,译.世界钢铁,2006(3):36-38.endprint