低品位软锰矿还原新技术和研究进展

2017-09-20陈沪飞彭金辉

和 飞,陈沪飞,陈 菓,陈 晋,彭金辉

(1. 昆明理工大学 非常规冶金教育部重点实验室,云南 昆明 650093; 2. 云南民族大学 云南省跨境民族地区生物质资源清洁利用 国际联合研究中心,云南 昆明 650500; 3. 中南大学 锰资源高效清洁利用湖南省重点实验室,湖南 长沙 410083)

0 前 言

锰是一种极其重要的有色金属,是国家战略储备资源,在国家经济发展、社会进步中有着举足轻重的地位。“无锰不成钢”,钢铁行业用去了90%的锰,其主要用作炼钢过程中的脱氧剂、脱硫剂及合金剂。3%的锰用于电池生产行业,2%的锰则用于化工行业,如MnO2、MnNO3、MnSO4、MnCl2、K2MnO4等药品均由锰矿粉生产得到,剩下约为5%的锰则被用于有色金属冶炼、电子材料、建材材料、环保行业、农牧行业、国防工业等方面[1-4]。

碳酸锰矿是最容易被利用的锰矿,现如今国内锰生产企业所使用的碳酸锰矿品位普遍的已由原先的含锰18%~20%下降到仅为13%~15%,反观储量巨大的含锰为20%~25%的低品位软锰矿,却由于高昂的还原成本,或是生产过程中给环境带来巨大的污染而得不到充分的利用。由此可见,迫切需要找到一个绿色又经济的工艺开发和利用低品位软锰矿[5-7]。 然而,传统的反射炉产量低、能耗高、污染严重,回转窑存在窑内易“结圈”导致生产连续性差、能耗较高等问题,无法使低品位软锰矿得到高效的利用。那么一种有效的处理低品位软锰矿的工艺将会缓解目前国内锰产品供不应求的矛盾、对锰材料产品生产行业的可持续发展具有极其重要的战略意义。

本文详细的综述了还原焙烧低品位软锰矿的新工艺技术过程,同时着重介绍了目前国内外火法预还原低品位软锰矿的研究动态以及还原剂的适用状况。

1 还原方式的选择

1.1 微波强化还原软锰矿

微波具有选择性加热、加热速度快、加热均匀、热量损失小、清洁无污染等优点,既可以缩短工艺时间、提高生产率、降低成本,又可以提高产品质量[8-10]。基于这些优点国内外研究者将微波加热技术逐步应用到冶金反应过程中,形成了一系列微波冶金新技术。Chen[11-12]等研究了微波加热下锰矿的分解反应,其热力学分析表明,通过调节焙烧温度和保温时间,锰矿的分解反应是可行的。在微波加热下,微波处理后锰矿表面出现了许多细小的裂纹和凹坑,这是由于MnCO3相和CaCO3相的分解反应引起的。结果表明,焙烧锰矿过程中应用微波加热技术是有效地。

华一新[13]等研究微波加热对MnO2分解的影响规律,实验结果表明,MnO2的吸波特性较好,而Mn3O4几乎没有吸波特性。同时发现, MnO2的分解是分步进行的,其过程为:MnO2→Mn2O3→Mn3O4。第一步的反应速率受热量的扩散控制,第二步分解受化学动力学控制。王海川[14]等用C和SiC作为还原剂,在7 kW的工业微波炉中进行还原焙烧氧化锰矿,实验结果表明, C和SiC还原氧化锰的反应速率控制步骤为化学反应控制,不同的是,SiC还原氧化锰的反应速率方程式时间的2/3次方,而C还原是时间的1次方,并且伴随着还原剂的增加,化学反应速率常数线性增加。

罗思强[15]等利用微波作为热源,还原大新软锰矿,实验发现含碳软锰矿粉具有良好的吸波特性和自还原性。用800 W的功率加热配炭比为10%的300 g软锰矿,仅需要10 min就能将软锰矿加热到1 000℃。当温度控制在500℃,配炭比为10%时保温30 min,软锰矿还原率可达到94%以上,同时保证铁浸出率低。Ye[16]等同样用微波在不同温度下还原软锰矿,为防止在空气中Mn2+被氧化,还原完成后,立刻将物料放于一个隔绝空气的环境中。当软锰矿粉和10%的还原剂(质量分)混合后,在800℃下保温40 min,锰的浸出效果明显,浸出率可达97.2%,同时还原产物中几乎无Fe2+存在。

Hua[17-18]等利用微波加热在空气气氛下强化软锰矿分解,由于微波选择性加热的特点,即使样品温度很低,不足以促发分解反应,但是当微波作用于软锰矿上时就会立刻分解。软锰矿组分中MnO2具有很强的吸波性能,然而剩余组分吸波性能差。所以,当微波作用于软锰矿上时,首先将MnO2加热到高温,促发分解反应,而样品还保持相对低温。这个过程很大程度上减少了分解时间、降低了反应温度。

总结众多实验经验可知,碳气化时的表观活化能比较大(230~355 kJ/mol),而界面化学反应的表观活化能比较小(48.5~175 kJ/mol)。陈津[19-21]等研究微波焙烧含碳氧化锰物料的还原动力学时发现,其还原反应的活化能非常低,只有9.90 kJ/mol。这是由于微波加热的特点增强了固相间的传质与传热效率,促进了还原反应的进行。微波加热代替传统的加热方式,可以明显的提高MnO2的分解效率,达到节能降耗的效果。

1.2 流态化强化还原软锰矿

流态化焙烧技术目前在矿冶工业已有较为广泛的应用,其具有多种形式。流态化焙烧技术的基本原理是将固体物料破碎成粒度相仿的细粉,气体自下而上流经这些粉料,当气体流速达到一定速度时,会将固体颗粒吹浮起来,使之不停的在腔体内运动,犹如流体,以达到增加固体与气体的接触面积,加快颗粒内部的传热、传质和缩短反应时间等目的[22-25]。

张汉泉[26-28]等利用悬浮状态下,氧化锰矿与还原性气体之间的传热效率高,还原彻底的优势,实现氧化锰物料的流态化快速还原。并开发出一套可以调控温度以及还原性气氛的流态化装置,该装置能精确的调节物料在炉内的焙烧时间、温度和悬浮状态。研究结果表明,在900℃、5%~7%的CO气氛下还原焙烧仅需10~60 s,锰矿的还原转化率就能达到90%以上。从而验证了数十秒的流态化还原焙烧就能将氧化锰矿(MnO2·nH2O)焙烧完成的设想,同时也为开发制造工业型流态化焙烧炉提供了理论依据。

Feng[29]等利用流态化技术焙烧来自各地的低品位软锰矿,发现还原率均能达到98.97%以上,计算得表观活化能为36.397 kJ/mol,说明此焙烧过程受界面化学反应控制。并且拟合出了动力学方程。

邵国强[30]等,对云南某地的低品位软锰矿进行了流态化低温还原焙烧实验,结果表明,流化床中还原性气氛混有的氧化性气体以及CO2会明显影响软锰矿的焙烧效果。当还原后的产品温度高于700℃,置于空气中会被大量氧化,可以将还原后的产物放置于密闭环境下1 h,或是将还原后的产物直接投放到水里,这样可以有效的防止还原产物氧化。实验结果表明,物料在500℃的流化床中保温8 min,然后对还原产物进行防氧化处理,锰的浸出率为95%以上。

Feng[31]等研究了流态化焙烧低品位软锰矿的新技术,根据响应面设计和结果分析,对影响锰还原效率的主要因素进行正交试验。并建立了还原效率与主要影响因素之间的二次方模型和三维响应曲面。实验得到的锰还原效率与模型拟合得到的基本一致,当石煤和软锰矿以2.5∶1(质量比)混合,石煤焙烧到1 080℃,软锰矿焙烧到775℃,焙烧2 h,还原效率接近100%。

Cai[32]等开发了一种用沼气流态化还原低品位软锰矿的新工艺,可以持续生产具有附加值产品的工艺,此工艺被认为是还原低品位软锰矿最绿色的工艺。在研究的因素中,对软锰矿还原效率影响最大的单因素是硫酸的用量,而影响还原效率最大的联合因素是焙烧温度。锰还原率与各因素之间的关系用二次方模型表示:

η=97.52-8.41A+9.90B+5.23C+2.19D-0.45AB-0.44AC-0.032AD-1.16BC-1.30BD-1.43CD-17.34A2-8.42B2-4.59C2-1.44D2

1.3 移动床多管竖炉还原

移动床多管竖炉又叫立式窑,是近几年氧化锰矿还原炉重点研究的炉型之一。在炉体的顶部,氧化锰矿和煤粉混合均匀后加入到竖炉内,然后自上而下运动。上部为预热段、中部为还原段、下部为冷却段,在中部燃烧天然气或煤气来间接加热物料[33]。移动床多管竖炉可以连续化生产,自动化程度大大提高,由于加热和还原过程分开,劳动环境好,操作简单。

田宗平[34-36]等对移动床多管竖炉的炉体材料、炉窑结构以及供热方式进行了长期的研究,提出了一套成熟的低品位二氧化锰移动床多管竖炉还原的工艺,该工艺具备移动床多管竖炉的优点。借助最新研制的移动床多管竖炉,田宗平等对氧化系数达η=1.5097(理论值的η=1.5825)的二氧化锰矿进行还原焙烧。得出最佳还原条件为:二氧化锰矿配加12%(质量比)的还原煤粉,在850℃下、保温20 min,在此最佳工艺条件下,还原效率可以达到97.5%。

2 还原剂的选择

锰的化学性质较为活泼,有很强的氧化性,在其天然的矿物中大多以正四价的氧化物出现。煤炭储量大,价格低廉、热值高、还原效果好,软锰矿还原绝大部分用煤粉作为还原剂,然而煤炭作为一种不可再生的资源终将会被消耗完。所以寻求还原剂上的改变,是学者研究的重点和难点。目前在软锰矿强化还原方面做出过创新的还原剂有:生物质材料、硫化矿、天燃气、沼气、HCOOH、H2、CO。

2.1 生物质还原剂焙烧

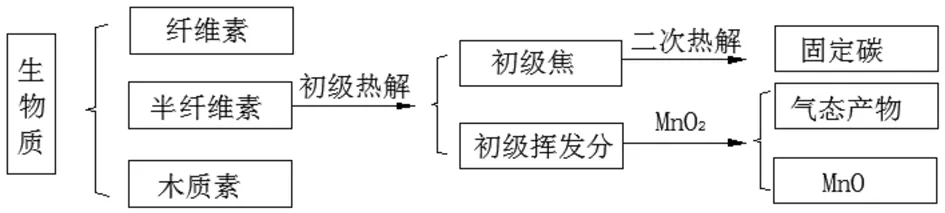

生物质还原剂的主要成分是木质素、纤维素、半纤维素等。生物质焦是由生物质材料在极度缺氧或是无氧的环境中经过热解得到的固体产物[35-38],其具有优良的空隙结构和反应表面,反应活性好、含碳量高、热值大等特点,对替代煤炭等化石燃料作为还原剂还原焙烧软锰矿具有十分重要的意义。

如图1所示为生物质还原剂热解制备MnO的反应过程。

图1 生物质还原剂热解制备MnO的反应过程

MnO2+CxHyOz→Mn2O3+g

(1)

Mn2O3+CxHyOz→Mn3O4+g

(2)

Mn3O4+CxHyOz→MnO+g

(3)

联立反应方程式(1)、(2)、(3)得到:

MnO2+CxHyOz→MnO+g

(4)

Zhang[39-41]等通过生物质热解还原制备MnO,发现生物质热解还原软锰矿可以分为两个过程,第一个过程:生物质材料在200~380℃的时候热解释放出还原性挥发成分,此过程活化能小于100 kJ/mol;第二个过程:热解生成的还原性挥发分在330℃时开始将MnO2逐级还原成MnO,此过程活化能为40~50 kJ/mol。

冯雅丽[42]等分别使用生物质焦和活性炭粉作为还原剂,对比研究低品位软锰矿还原焙烧工艺,实验结果表明,生物质焦比起活性碳粉,还原时间更短、还原效率更高。在生物质焦用量为10%(质量比)时,在800℃下焙烧50 min后,低品位软锰矿的还原率可以达到98%以上。

生物质作为一种低廉易得的可再生资源,用以还原低品位软锰矿,对节能减排、降低能耗、减少温室效应均有重要意义。

2.2 硫基还原焙烧

与煤基还原相比,用硫基还原低品位软锰矿,其反应温度更低、速度更快,同时可以获得较高的锰浸出率,满足低品位软锰矿的低能耗、高效率、清洁化生产。

硫基还原焙烧低品位软锰矿的主要化学方程式如下所示:

4FeS2+11O2=2Fe2O3+8SO2

(5)

S+2MnO2=2MnO+SO2

(6)

2S+MnO2=2MnS+SO2

(7)

3Mn3O4+MnS=10MnO+SO2

(8)

(NH4)2SO4=2NH3+SO3+H2O

(9)

3SO3+2NH3=3H2O+3SO2+N2

(10)

3Mn3O4+MnS=10MnO+SO2

(11)

MnO2+SO2→MnSO4

(12)

李春等[43-44]将软锰矿与黄铁矿粉料混合后一起焙烧,得到硫酸锰,硫酸锰经过水浸、净化、蒸发结晶获得工业级硫酸锰。通过优化工艺参数,共同焙烧后锰的浸出率为91%,锰的总回收率为87%。张红萍[45]等,在人工神经网络系统的帮助下预测软锰矿与黄铁矿混合共同焙烧制备工业级硫酸锰的最佳工艺条件,发现在MnO2/FeS2=1.055(质量比)时,在540℃下焙烧1.2 h,锰的浸出率为85.34%。该工艺不需使用硫酸,就能浸出Mn2+,同时将Mn和Fe分开,是生产工业级硫酸锰的有效途径。

Mishra和Sahoo[46-47]等将来自印度的低品位氧化锰矿混合后用硫酸铵还原焙烧,然后用水浸出Mn2+,得到了还原焙烧此类低品位氧化锰矿的最佳工艺条件:每10 g矿添加10~13 g硫酸铵,在550~575℃下焙烧55~60 min。

张元波[48]等在密闭环境下用硫磺作为还原剂还原焙烧氧化锰矿,得到最佳工艺条件为:氧化锰矿和硫磺以S/Mn摩尔比为0.5配料后,在550℃下保温10 min,在此最佳工艺条件下锰的浸出率可达到95.36%以上。

2.3 其它还原焙烧

除上述的还原焙烧方式以外,还有研究学者做出了创新。翟忠标[49]等用CO作为还原剂在高温下焙烧褐锰矿。结果表明物料在CO流量为90 L/h、温度为850℃的条件下焙烧30 min,还原率可达97.33%以上。此工艺操作简单易行,褐锰矿的还原效率高,适合在CO价格低廉的地区实行。

Terayama[50]等研究在200~500℃范围内用H2还原二氧化锰。研究结果表明反应温度在250℃以下,反应速率由气固相化学反应控制,随着Mn3O4的生成,还原反应逐渐减弱。当反应温度高于250℃,还原进一步进行,生成MnO,此时反应速率由扩散步骤控制。温度升高到350℃后,反应速率再次由气固相化学反应控制。

Anacleto[51]等用CH4-H2-Ar的混合气体还原格鲁特岛和威瑟尔锰矿。并用在线尾气分析和露点传感器帮助下分析混合气体成分和温度对还原率的影响。结果表明,在1 200℃下,用含有10% CH4和50% H2的混合气体还原锰矿,仅需50 min ,锰矿还原率达100%。

3 结 语

近几年以来,软锰矿还原新技术突飞猛进。但是,由于软锰矿品位越来越低,对生产锰系产品的成本、环境保护以及设备的要求越来越严苛。所以根据来自不同地区、不同品位的软锰矿选择最合适的工艺技术是非常有必要的。

本文对现今国内外低品位软锰矿还原焙烧工艺进行了总结,旨在为不同的低品位软锰矿进行合理的开发和利用提供理论依据,进一步优化我国锰产品生产工艺技术。