烧结温度对整体PcBN材料性能的影响及作用机理

2017-09-19邓雯丽徐智豪席沛饶张鹏杨雪峰邓福铭马向东

邓雯丽,徐智豪,席沛饶,张鹏,杨雪峰,2,邓福铭,2,马向东

烧结温度对整体PcBN材料性能的影响及作用机理

邓雯丽1,徐智豪1,席沛饶1,张鹏1,杨雪峰1,2,邓福铭1,2,马向东1

(1.中国矿业大学(北京)超硬刀具材料研究所,北京 100083; 2.焦作天宝桓祥机械科技有限公司,河南焦作 454003)

实验采用粒度为W10的cBN微粉在国产六面顶压机上进行高压烧结,通过对样品磨耗比、显微硬度的测试与分析,获得了合成整体PcBN材料较优的烧结工艺参数:烧结压力为5.4GPa,烧结温度为1500℃,烧结时间为240s,其显微硬度为HV3897、磨耗比为8750;结合SEM、TEM、EDS、XRD对整体PcBN烧结样品的微观形貌、元素分布及物相组成进行分析。结果表明,整体PcBN材料高压烧结聚结机理为cBN颗粒的高压破碎及塑性变形,是cBN-cBN直接结合和cBN颗粒表面与粘结相的冶金反应形成的cBN-M-cBN中介结合,同时得出粘结剂反应生成了固结性能良好的Al N和硬度与韧性较高的AlB2,提高了粘结相的硬度和韧性。

整体聚晶立方氮化硼烧结体;耐磨性;聚结机理;淬硬钢;灰铸铁

1 引言

聚晶立方氮化硼(PcBN)是一种硬度仅次于金刚石的人工合成超硬聚结体材料[1]。PcBN具有一系列独特的性能,如高的抗氧化性、良好的热传导性、以及对铁族元素高的化学惰性,在机加工中被广泛用来加工淬硬钢、耐磨铸铁和抗磨粉末冶金零件等难加工材料[2-5]。刘书峰等[6]指出,整体PcBN不但能够满足大切深的要求,并且可进行断续加工,在遇到夹砂和白口时不易崩刃,特别适合半粗加工和精加工,对吃刀深度没有太大的要求,在理论上可以吃满整个刀片[7],但我国整体PcBN刀具的性能还不能完全满足或达到以上切削技术的要求。国产整体PcBN刀具材料一般都存在硬度高而韧性差的问题,尤其是高温抗冲击韧性差,易出现崩刃、破损等现象,使得刀具的加工速度与国外相比相对较低,严重降低了其加工效率和加工质量。此外,我国整体PcBN刀具在性能上也存在不均匀的问题,严重影响了其加工刀具的使用寿命和加工工件的质量稳定性。烧结温度是影响高压烧结整体PcBN刀具材料的性能的关键因素,为探索制备高性能整体PcBN材料,推动国产整体PcBN刀具材料性能的提升,本文研究了烧结温度对整体PcBN刀具材料的微结构与力学性能的影响及其作用机理。

2 实验程序与测试方法

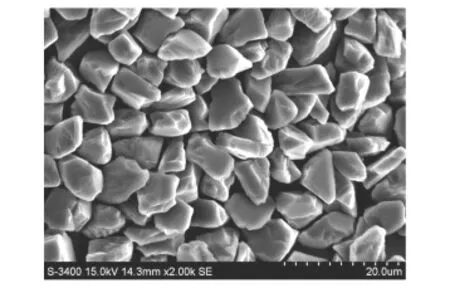

实验材料采用粒度为10μm的纯cBN微粉(富耐克公司生产的型号为M-850型cBN微粉,纯度为99.5%),如图1所示。按一定比例与Al N陶瓷结合剂微粉配混料,混料均匀后放入石墨杯进行高温真空处理,然后与其它腔体组装材料组装到一起,进行高压合成试验。实验采用国产Y-500型铰链式六面顶压机。因为六面顶压机腔体内压力和温度并不能直接测量,实验利用Bi、Ba、Ti在高压时的相变点来标定腔体内部的实际压力;采用双铂铑B型热电偶进行温度标定,根据标定结果,可知道液压系统的油压与腔体内部压力之间的关系以及加热功率与腔体温度之间的关系。由于本实验对压力要求很高,在考虑了合成腔体的安全性和稳定性后,通过改进传统高压腔体组装方式,在5.4GPa压力下进行高压烧结试验。本实验采用固定烧结压力和时间,烧结温度分别设计为1400℃、1450℃、1500℃、1550℃、1600℃,其高压烧结条件见表1。实验采用间接加热方式,依靠腔体内部的发热体产生热量加热传递给cBN微粉,并利用腔体增热和保温措施保证高压烧结腔体中温度的均匀性和高压烧结系统的安全性。

采用FV-700数显式维氏硬度计进行维氏硬度测试;采用JS2000型金刚石烧结体磨耗比仪进行烧结样品磨耗比测定;利用扫描电子显微镜(SEM)、透射电子显微镜(TEM)分析样品微结构,所用型号分别为日本日立公司生产S-3400N型电子显微镜、日本电子公司生产JEM2010透射电子显微镜;采用SEM配套的能谱分析仪(EDS)分析样品元素组成;利用X射线衍射仪分析烧结样品中的物相结构,其所用型号为日本理光D/max-r A型X射线衍射仪分析仪。

图1 粒度为W10的cBN微粉的SEM照片Fig.1 SEM image of cBN powders of W10 particle size

3 结果分析与讨论

3.1 力学性能分析

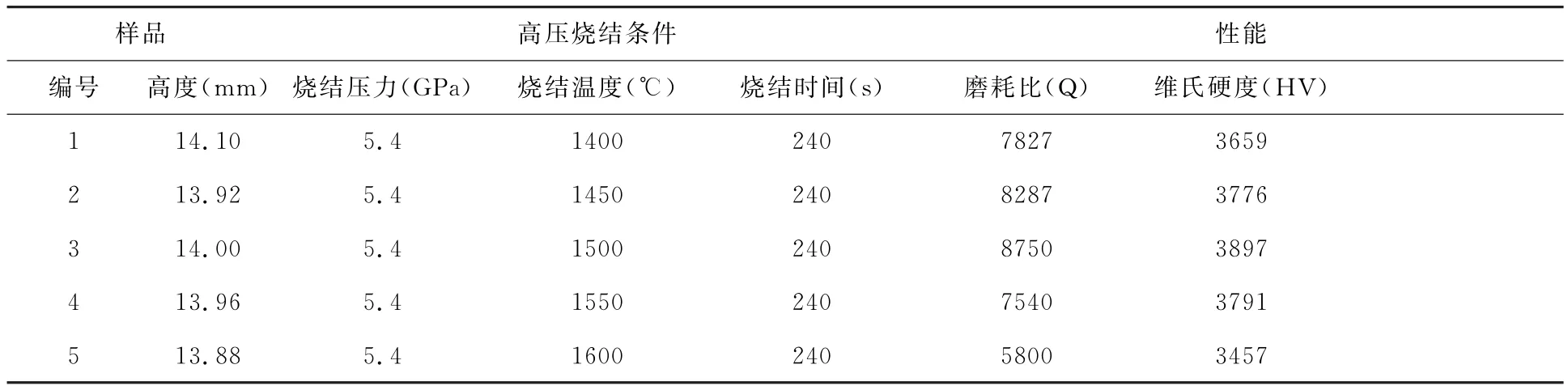

本文整体PcBN材料高压烧结实验设计在烧结压力为5.4GPa、烧结时间240s工艺参数下,考察不同烧结温度对PcBN材料力学性能的影响,高压烧结实验样品的力学性能测试结果见表1。

表1 整体PcBN高压烧结实验设计与测试结果Table 1 Experimental design and test results of monolithic PcBN high pressure sintering

由表1可以看出,在固定烧结压力为5.4GPa、烧结时间240s时,不同烧结温度条件下制备的整体PcBN烧结体,其力学性能随着温度升高,先是升高然后降低,当烧结温度到1500℃时样品性能最佳,之后随着温度进一步升高,PcBN烧结体的性能反而下降,如图2所示。

图2 不同烧结温度下整体PcBN样品的性能Fig.2 Performance of the monolithic PcBN samples under different temperatures

3.2 微结构观察与物相分析

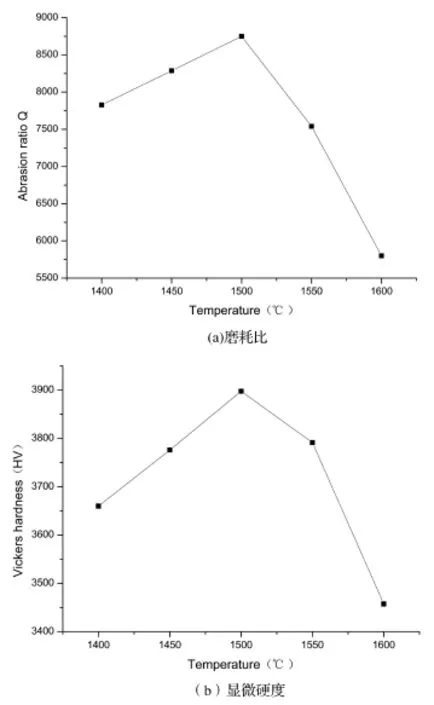

图3为不同温度烧结整体PcBN表面的SEM照片,从图中可以看出,烧结温度为1400℃时,cBN颗粒与cBN颗粒之间虽然有直接结合,但较少,大多数以孤立存在的结合剂形式存在,且烧结体表面还出现大量孔洞,如图3(a)所示。这表明,cBN颗粒与cBN颗粒之间以及cBN颗粒与结合剂之间结合程度较低,烧结尚未充分进行。当烧结温度达到1500℃时,可以看出cBN颗粒分布较均匀,cBN-cBN直接结合较多,少数未直接结合的cBN颗粒也均匀地分布在结合剂的周围,已不存在孤立的cBN颗粒,烧结体的致密度较高,颗粒紧密排布,空洞很少,如图3(b)所示。这说明烧结温度较合适。当烧结温度达到1600℃时,发现部分cBN颗粒长大,同时伴随有小孔洞出现,如图3(c)所示。这说明烧结温度已过高。

以上观察结果的产生原因主要是,当高压烧结温度偏低时,不能使cBN颗粒产生塑性变形,致使晶粒间未能形成直接结合,同时结合剂也没有充分熔化、其扩散不充分,不仅不能很好地包覆在cBN颗粒周围,cBN颗粒之间未能发生一定程度的中介结合,而且也未能填满颗粒间隙,从而形成孔隙或空洞。随着烧结温度升高,首先是cBN晶粒塑性形变量增大,颗粒内部的位错增多,密度增大,在高温高压作用下,塑性变形量较大的cBN颗粒发生再结晶和晶粒长大,在原晶粒间形成了无畸变的新晶粒,产生cBN-cBN的结合;其次是结合剂充分填充在cBN颗粒之间,牢固包裹住cBN颗粒,形成cBN颗粒与结合剂之间的冶金结合[8]。当烧结温度过高时,cBN晶粒不断长大甚至异常长大,使得聚晶体产生晶粒不均匀和孔洞,最终导致烧结体强度和硬度降低。

由图3(a)、(b)的EDS图谱分析结果可以看出, 1400℃和1500℃烧结样品中的元素只有Al和N,说明此烧结温度下,样品中没有渗入腔体中的其他元素,样品中无杂质。由图3(c)EDS图谱分析结果可以看出,1600℃烧结样品中除了有结合剂N、Al之外,还存在杂质C、O、Si,说明样品中有杂质出现,C、O和Si的出现,可能是碳杯和绝缘管中的元素在高温下不断地向PcBN样品内扩散造成的。1600℃烧结样品中除晶粒长大外,杂质的出现也可能是烧结PcBN材料性能降低的主要原因。

图3 不同温度烧结整体PcBN表面的SEM及EDS图(a)1400℃;(b)1500℃;(c)1600℃Fig.3 SEM and EDSimages of the monolithic PcBN surfaces under different sintering temperatures

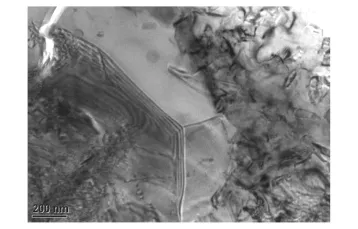

在图3(b)中我们还可以看到部分cBN颗粒的直接结合,其产生的原因可能是在高压高温的作用下,导致颗粒内部产生大量的塑性变形。为证实在此温度压力条件下cBN颗粒是否发生了塑性变形,我们对1500℃烧结整体PcBN材料样品进行了高分辨透射电镜观察分析(见图4)。从图中可以看出,cBN颗粒中存在大量位错,使得cBN晶体缺陷增大,随着位错攀移运动,内部原子活动加剧,变形量增加。当cBN颗粒塑性变形量达到一定程度时,在高温的作用下,变形的cBN颗粒会发生再结晶现象,在变形的颗粒内部或者变形的颗粒之间从而再结晶形成新的、无畸变的cBN晶粒桥,形成cBN颗粒之间的直接键合。从图中我们可以明显地看出,左右两边为塑性变形较大的原始cBN颗粒,颗粒内分布着大量的位错,同时能看到位错之间发生了交割与缠结;图中在cBN颗粒的中间部位中没有看到位错出现,说明此部位是经再结晶形成的新晶粒,新晶粒作为连接原始晶粒的桥梁,结合力远高于粘结相对原颗粒的把持力,从而增加了烧结整体PcBN材料的聚结强度和耐磨性能。

图4 1500℃烧结整体PcBN中cBN颗粒之间的直接结合的TEM照片Fig.4 TEM image of the direct bonding between cBN particles of monolithic PcBN under sintering temperature of 1500℃

为证实在此温度压力条件下,cBN颗粒是否与结合剂发生了化学冶金结合,我们对1500℃烧结整体PcBN材料样品进一步进行了XRD测试分析(见图5),从图中可以看出,其粘结相主要为Al N、AlB2,未见h BN及其它氧化物相。这一方面说明样品中的cBN颗粒表面原子与粘结剂通过高压反应生成了Al N、AlB2等物相,从而形成了cBN-M-cBN中介结合;另一方面,说明该烧结样品中的cBN颗粒没有发生六方化,同时说明此烧结条件下样品不含有杂质,烧结工艺较佳。由于Al N、AlB2相本身具有较高的硬度、耐热性和耐磨性,且Al N能够抑制cBN颗粒的六方化,从而避免了高压烧结中hBN的出现,提高了烧结样品的整体性能。

图5 1500℃烧结整体PcBN材料的XRD分析结果Fig.5 The XRD pattern of the monolithic PcBN material sintered at 1500℃

4 结论

(1)在本实验中,当合成压力为5.4GPa、烧结时间240s的条件下,高压烧结整体PcBN的最佳烧结温度为1500℃,在此烧结工艺条件下下,整体PcBN材料有较好的组织结构、均匀性和力学性能。

(2)通过对整体PcBN样品微观结构观察分析,发现当烧结温度偏低时,cBN晶粒之间塑性变形不充分,粘结剂扩散也不充分,导致其颗粒之间结合强度降低;而烧结温度过高时,又可能导致晶粒长大或发生cBN六方化以及腔体元素扩散污染,所以,实验时要严格控制烧结温度。

(3)高温高压烧结整体PcBN样品中的cBN晶粒之间存在两种结合方式:cBN颗粒高压破碎及塑性变形形成的cBN-cBN直接结合和cBN颗粒表面与粘结相的冶金反应形成的cBN-M-cBN中介结合。

(4)高压烧结形成的Al N、AlB2相具有良好的固结效果和较高的硬度和耐磨性,同时Al N能够抑制cBN颗粒表面的六方化,从而避免了高压烧结中h BN的出现,提高了烧结PcBN样品的整体性能。

[1] 刘献礼.聚晶立方氮化硼及其应用[M].哈尔滨:黑龙江科技出版社,1999.

[2] Kopac J,Krajnik P.Journal of Materials Processing Technology,2006,175(1-3):278-284.

[3] Kago Hideharu,Shintani Kazuhiro,Sumiya Hitoshi.Journal of Materials Processing Technology,2002,127(2):217-221.

[4] Liu X L,Wen D H,Li Z J,et al.Journal of Materials Processing Technology,2002,129(1-3):200--206.

[5] Neo K S,Rahman M,Li X P,et al.Journal of Materials Processing Technology,2003,140(1-3):326-331.

[6] 刘书锋,钟鹏鸣,聂建军.整体PCBN刀具在高速铣削发动机缸体中的应用[J].机械工程师,2010,45(12):75-76.

[7] 聂建军,李辉.整体PCBN刀具在高速重度断续切削端盖中的应用[C].现代切削与测量工程国际研讨会.2014.

[8] 李天恒.放电等离子烧结制备立方氮化硼/钛/铝复合材料[D].燕山大学,2013.

Influence of Sintering Temperature on Performance of Monolithic PcBN Material and Their Interaction Mechanism

DENG Wen-li1,XU Zhi-hao1,XI Pei-rao1,ZHANG Peng1,YANG Xue-feng1,2, DENG Fu-ming1,2,MA Xiang-dong1

(1.Institute of Super-hard Cutting Tool Materials,China University of Mining and Technology(Beijing),Beijing,China 100083; 2.Jiaozuo Tianbao Huan Xiang Machinery Technology Limited Company,Jiaozuo,Henan,Chian 454003)

In the experiment,cBN powder of W10 particle size is used for high pressure sintering by domestic cubic press.Optimized sintering process parameter for monolithic PcBN material synthesis has been obtained through test and analysis of wear ratio and microhardness of the samples:when sintering pressure is 5.4GPa,sintering temperature is 1500℃and sintering time is 240s,its microhardness and wear ratio are HV3897 and 8750 respectively;the micro morphology,element distribution and phase composition of the monolithic PcBN sintered samples have been analyzed by SEM,TEM,EDS and XRD. Result shows that the high pressure sintering coalescence mechanism of monolithic PcBN materials is high pressure crushing and plastic deformation of cBN particles,and cBN-M-cBN intermediary combination has been formed through cBN-cBN direct bonding and through metallurgical reaction of the surface and bonding phase of cBN particles.Mean-while,bond reaction generates Al N with good consolidation properties and AlB2 with higher hardness and toughness,which promotes the hardness and toughness of the binding phase.

monolithic PcBN sintered body;abrasion resistance;coalescence mechanism; hardened steel;gray cast iron

TQ164

A

1673-1433(2017)04-0014-05

2017-06-03

北京市自然科学联合基金(NO.15L00025);中国矿业大学(北京)能源安全产业技术研究院共建研发中心项目(NO.2017-03);北京市教委大学本科生创业计划(No.8004530104)资助

邓雯丽(1990-),女,博士研究生。目前从事超硬刀具材料及应用研究。E-mail:393454753@qq.com

邓福铭(1963-),男,教授/博士生导师。主要从事金刚石、立方氮化硼等超硬材料及其应用研究。E-mail:dfm@cumtb.edu.cn

邓雯丽,徐智豪,席沛饶,等.烧结温度对整体PcBN材料性能的影响及作用机理[J].超硬材料工程,2017,29(4):14-18.