提高某铀矿铀回收率的工艺改进措施

2017-09-18刘安琴于素芹

龙 清,刘安琴,于素芹,韩 伟,刘 辉

(1.中国国核海外铀业有限公司,北京 100045;2.烟台大学文经学院,山东 烟台 264005;3.中国中原对外工程有限公司,北京100099;4.核工业北京化工冶金研究院,北京 101149)

提高某铀矿铀回收率的工艺改进措施

龙 清1,刘安琴2,于素芹1,韩 伟3,刘 辉4

(1.中国国核海外铀业有限公司,北京 100045;2.烟台大学文经学院,山东 烟台 264005;3.中国中原对外工程有限公司,北京100099;4.核工业北京化工冶金研究院,北京 101149)

某铀矿为常规水冶,投产运行开始铀金属回收率只有54.2%,而回收率是铀矿冶工艺生产中的一项关乎企业利益的重要指标,因此,提高回收率成为最重要的工作。提高回收率的根本是减少铀金属损失,某铀矿根据铀金属外排途径统计出铀金属在各环节的损失情况。每个环节都开展了大量试验研究并根据试验结果采取相应措施,使回收率提高至目前的83.2%。在减少铀金属损失,提高回收率过程中采取的大部分措施成本低、效果显著,但也有投入大,效果不够理想的。本文针对某铀矿水冶厂生产过程中在提高铀回收率方面所做的工艺改进进行总结阐述和分析探讨。

铀损失;回收率;浸出率;洗涤效率;改进措施

某铀矿常规水冶厂采用格子型球磨机磨矿,碳酸钠+碳酸氢钠(浸出剂)+高锰酸钾(氧化剂)常压加温浸铀,浸铀矿浆经厢式隔膜压滤机固液分离后得到浸出清液,离子交换法回收浸出液中的铀,得到高浓度的铀合格液,然后用片碱进行中和沉淀,沉淀所得的浆体经板框压滤机过滤后干燥至含水率2%~3%,得到该铀矿的最终产品重铀酸钠。在这个过程中要求铀金属浸出率90%以上,铀回收率达到87%以上。

如果铀回收率低,不仅使企业的经济效益降低,而且会导致排放的废水、废渣等放射物超标,影响和危害环境。 矿石中任何金属提取工艺中,回收率都是一项至关重要的指标,因为回收率体现了资源利用率,关系到企业的经济效益,铀矿冶工艺也不例外[1]。如果铀金属回收率低,不仅使企业的经济效益降低,而且会导致排放的废水、废渣等放射物超标,影响和危害环境。某铀矿采用常规碱法水冶工艺处理矿石,投产运行初期铀回收率仅有54.2%,离要求的87%铀回收率相差甚远。在分析铀损失途径的基础上,对相关环节的操作和工艺做了改进,使铀回收率大幅提高,达到了83.2%。为此,笔者结合某铀矿在实际生产中就提高铀回收率做的工艺改进进行分析与探讨。

1 铀损失途径分析

铀的损失与外排途径密切相关,根据某铀矿铀水冶流程图[2],绘制铀在水冶工艺流程中的行径,见图1。从图1中可以看出铀主要通过尾渣、转型尾液、沉淀母液、吸附尾液4条主要途径外排,实际生产中尾液基本循环利用,而转型尾液主要用尾液配制,所以外排的转型尾液包含了吸附尾液,其中通过尾渣外排的铀包括尾渣矿石中未浸出的铀和尾渣水分夹带的铀。

2 铀回收率及损失分布

结合图1,统计铀在流程中各环节的损失占比,见表1。从表1可以看出不同生产时间段铀回收率及损失情况,损失的铀主要分布于尾渣矿石及尾渣液相、转型尾液、沉淀母液及其他难以统计的损失。将无法统计的损失列为统计误差及其他损失,例如跑冒滴漏或清塔造成的铀金属损失等不正常且不稳定,难以统计确切数字,只能通过总铀质量减去可统计铀质量获得,这个过程又难免有统计误差,因此,将此类损失列为“统计误差及其他损失”。

图1 某铀矿铀金属外排途径示意图

表1 某铀矿不同时间段回收率及金属损失分布情况

3 原因分析

3.1铀在尾渣中的损失

尾渣中铀的含量与浸出率有关,浸出率越高,尾渣铀含量越少;尾渣液相中铀的含量与板框洗涤效率有关,洗涤效率越高,尾渣液相中所含铀越少。因此,将铀浸出率与洗涤效率作为影响尾渣中的铀损失的主要因素进行分析。

3.1.1 铀浸出率

对浸出参数的控制上进行逐一分析。串联浸出的7个槽中,末槽为冷却槽,实际仅有6个槽在加热,首槽温度也只有84℃,其浸出温度远远低于要求的92℃。其他浸出条件,包括浸出试剂用量、浸出时间、矿石粒度等的控制符合工艺要求。该矿石浸出性能表明,浸出温度对铀浸出率的影响明显。因此,提高并严格控制浸出温度是提高铀浸出率的有效措施。

3.1.2 洗涤效率

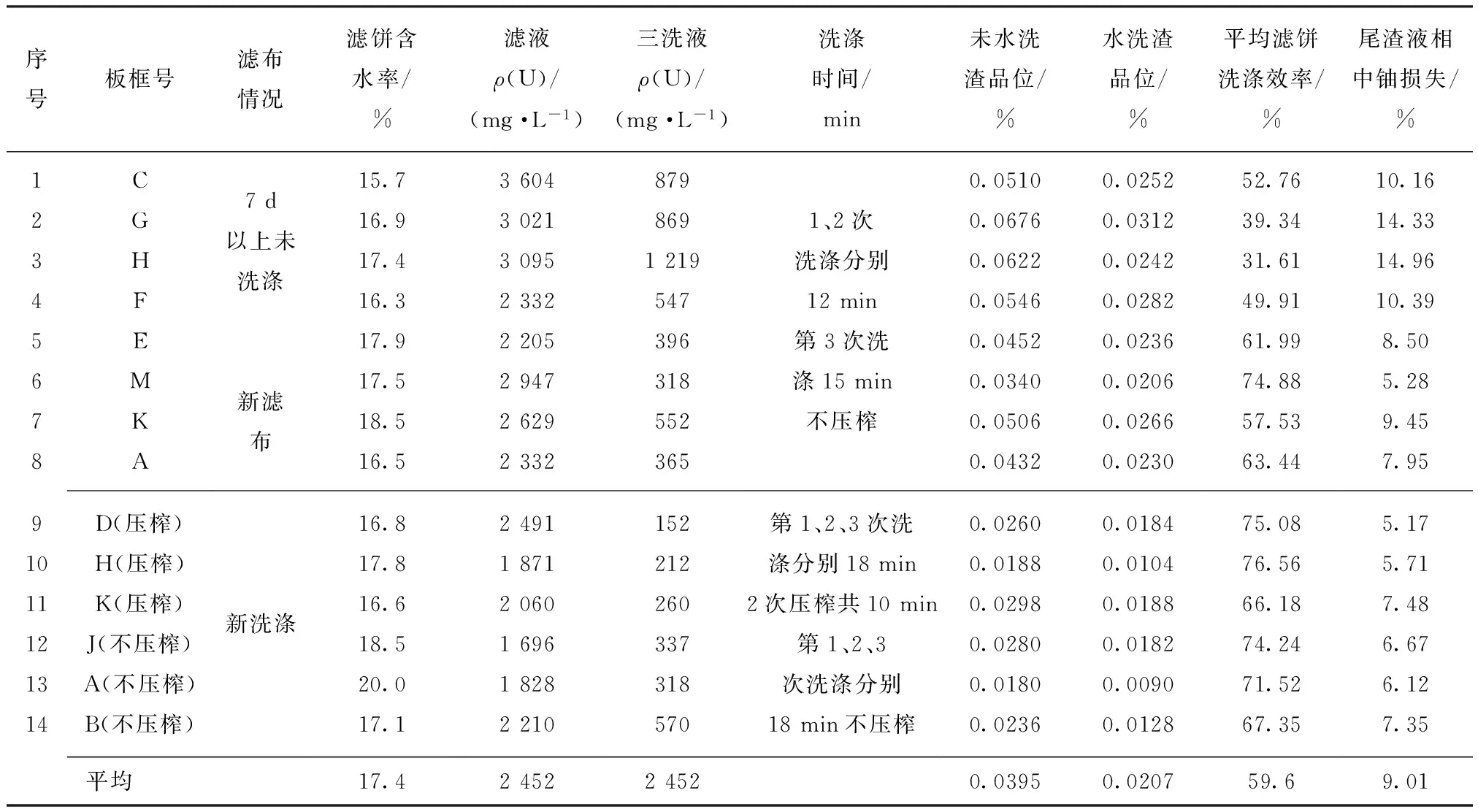

尾渣液相中的铀是浸出后损失最大的部分,通过计算未渣未水洗品位与水洗后品位之差可知是由于滤饼洗涤效率差造成的。尾渣液相中残留的铀与滤饼含水率及残留铀浓度有关,未渣液相残留铀浓度相当于第三次洗涤液(以下简称“三洗液”)终点铀浓度,三洗液终点铀浓度又与洗涤时间、滤布、压榨时间等参数有关,现场对每项参数都进行了大量生产试验,试验结果见表2和图2。

表2 滤饼洗涤效率试验结果

图2 某铀矿三洗液ρ(U)与滤饼洗涤效率

试验结论,如下所示。

1)滤饼含水率。2011年4月份在新设备情况下考察平均滤饼含水率22.9%,且极少能控制含水率18%以下。从表2看出,2014年滤饼平均含水率仅为17.4%,滤饼含水率很少超过20%,基本可以认为滤饼含水率较低且均匀。

2)三洗液ρ(U)对洗涤效率的影响。从图2看出,三洗液ρ(U)越高,滤饼洗涤效率越低,相应尾渣液相中铀损失占比也越大。根据试验情况对影响洗涤效率的因素作如下分析。①滤布洗涤与否对滤饼洗涤效率的影响分析。从表2看出新洗涤滤布和新滤布滤饼洗涤效率都优于使用7d未洗涤的滤布。同一进料洗涤条件下,3台新洗涤滤布板框的平均滤饼洗涤效率为65.28%,尾渣液相中铀损失为7.56%;而5板未洗涤滤布板框的平均滤饼洗涤效率为47.12%,尾渣液相中铀损失高达11.67%;效果最好的是新洗涤的滤布,平均滤饼洗涤效率为71.82%,尾渣液相中铀损失仅为6.42%。由于新滤布有限,试验次数较少(3次),将新滤布和新洗涤滤布的洗涤效率一起与未洗涤滤布的洗涤效率对比。数据表明,新洗涤的滤布(含新滤布)滤饼洗涤效率比7d以上不洗涤的滤布洗涤效率提高22.50%,尾渣液相中损失降低4.87%。因此加强滤布洗涤可以有效提高洗涤效率,减少铀损失。②洗涤时间对滤饼洗涤效率影响分析。在新洗涤滤布不压榨条件下,对比洗涤时间长短对洗涤效率和回收率的影响。洗涤时间共39 min时,平均滤饼洗涤效率是65.28%,尾渣液相中铀损失为7.56%;洗涤时间共54 min时,平均滤饼洗涤效率是71.04%,尾渣液相中铀损失为6.71%。所以,延长洗涤时间可以提高洗涤效率,从而降低尾渣液相中的金属损失。③不压榨与压榨对滤饼洗涤效率及回收率影响分析。在新滤布、洗涤时间54 min条件下,对比不压榨和压榨对洗涤效率的影响。不压榨时,平均滤饼洗涤效率是71.04%,尾渣液相中铀损失为6.71%;压榨时,平均滤饼洗涤效率是72.61%,尾渣液相中铀损失为6.12%。因此,压榨可以提高滤饼洗涤效率,减少尾渣液相中铀的损失,但幅度不是很大。

3.2铀在转型尾液中的损失

转型尾液产生于离子交换工序,离子交换工序主要为“吸附-淋洗-转型”,树脂转型产生的废液就是转型尾液。2011年上半年生产运行中就发现转型尾液中的ρ(U)最高达到过620 mg/L,最低也有81 mg/L,而90%以上的转型尾液都是外排的,这就造成由转型尾液损失的铀达到5.47%。取样分析发现初始转型尾液ρ(U)都在900 mg/L左右,这与生产中淋洗终点参数一致。 监测生产参数的同时开展实验室试验,用生产中的转型剂(91 g/L NaHCO3)进行了3组树脂柱转型平行试验,数据见表3。

表3 某铀矿转型试验结果

造成转型尾液中ρ(U)高主要有以下2点原因:①淋洗塔内残存的合格液未排净,少量残存合格液随转型过程进入转型尾液,导致其ρ(U)升高;②从表3看出转型过程中也存在铀“淋洗”,转型至1.5倍树脂床体积时ρ(U)最高,这应该是转型工序中必然存在的,无法避免。

3.3铀在沉淀母液中的损失

沉淀母液中ρ(U)控制的一直比较理想,约30 mg/L,远低于50 mg/L的控制指标。2013年之前沉淀母液基本全部外排,损失占比最高也仅为0.12%,这部分是正常损失,对回收率的影响非常小。

3.4统计误差及其他损失

生产初期在打通生产流程的过程中跑冒滴漏现象严重,造成铀回收困难,加大了不正常损失。

3.4.1 浸出工序

生产中共有4组加热器共128个弯头,经常出现弯管堵塞和频繁磨损漏浆,而且4条浸出线共28个浸出槽之间的溢流管经常产生矿浆堵塞现象,造成矿浆冒槽。尽管大部分矿浆都回收,但每次清理都增加了铀金属浪费和损失。

3.4.2固液分离工序

固液分离线是出现和导致损失的重要环节。

视镜、阀门问题:基建安装的管夹阀无法满足生产工艺要求,短时间内所有的进料阀门都出现磨损、喷浆,视镜也是因为承受不住压力(压力最高0.9 MPa)而出现爆裂,不仅造成金属严重损失浪费,还影响了生产正常进行。

滤板问题:由于厂房基础变形,导致二楼地基不平,经测量最大膨胀达到87 mm,最终导致板框机架变形,最大达到67 mm,从而引发压板时滤板拱起或者倾斜,滤板不平,直接造成进料时喷浆。这又容易使隔膜板压榨水腔内沉砂、隔膜板和配板周边密封面被高压矿浆刺穿。滤板损坏后,造成压力不均,大大增加了滤布的破损率,滤布破损后,矿浆与滤板接触,又反过来增加了滤板磨损,形成恶性循环,损失加重,无法生产。

由于生产的连续性,一旦固液分离线为此突然停车,极易导致浸出工序冒槽,加大了损失。

3.4.3 离子交换工序

固液分离存在的问题导致跑砂严重,2011年处理矿浆31万 m3,清理了约3 000 m3沉砂。由于跑砂造成吸附困难,不得不频繁清理吸附塔、长时间及高频率反冲等都增加了铀的损失。

4 措 施

4.1提高浸出率

确保管道、阀门等设备安全后,将加热蒸汽压力由0.2 MPa逐步提高至0.4 MPa,蒸汽温度也由不足200 ℃提高至最高330 ℃,2012年后浸出温度都很好的控制在了92~96 ℃,达到了工艺要求。

4.2提高洗涤效率

4.2.1 降低滤饼含水率

1)有资料表明矿石粒度过细会影响过滤、洗涤性能[4],生产中将-200 目、-65 目比例分别由之前的≥65%、≥97%调整为≥50%、≥85%,调整后的粒度仍然满足浸出率大于90%的要求。调整后滤饼的平均厚度增加5.6 mm,生产实践和资料都证明滤饼越厚,洗涤、压榨越容易[5],即洗涤、压榨时间和压力都有所降低。

2)矿石泥岩含量高也会对过滤洗涤产生不利影响,2012年底公司开展了矿山泥岩剥离工作,大大减少了矿石泥含量,保证了矿石较好的过滤、洗涤性能,2014年滤饼含水率一直控制较好,减少尾渣液相金属损失的同时还可以降低卸板难度。

以上2项主要措施将滤饼含水率稳定控制在20%以下。2014年滤饼平均水分较2011年减少5.4%,较2012年减少2.9%。

4.2.2 适当减小矿石处理量

在板框、吸附处理量允许条件下,适当降低处理量以尽可能增加洗涤时间和压榨时间,提高滤饼洗涤效率,从而减少尾渣液相金属损失,提高回收率。

4.2.3 加强滤布洗涤

试验证明洗涤后的滤布滤饼洗涤效果明显优于未洗涤的滤布,开始做到每天每线洗涤1台板框和滤布,即滤板和滤布的洗涤周期为1周。后来专门用废旧集装箱改造了滤布洗涤车间,最终将滤布洗涤周期缩短至3 d左右。

4.3减少铀在转型尾液中的损失

1)原来淋洗终点ρ(U)控制1 g/L,改变为0.5 g/L,实际生产中淋洗终点ρ(U)可控制在0.3 g/L,减少了进入转型尾液的铀。

2)分段储存转型尾液,根据试验结果将转型初始铀浓度高的部分单独储存用于配制淋洗剂。

以上2项措施大大减少了转型尾液中铀的损失,2011年下半年转型尾液中铀损失就由5.47%降低至0.79%,并逐步降低至0.5%以下。

4.4减少铀在沉淀母液中的损失

虽然沉淀母液中铀损失极少,但由于沉淀母液中ρ(Na2CO3)较高,针对沉淀母液中Na2CO3的回收利用开展了大量试验研究,最终实现沉淀母液全部返回利用,因此沉淀母液中的铀也随之返回前工序,避免了损失。2014年1~4月份开始少量返回沉淀母液,通过工艺监测没有出现异常,逐步加大返回利用率,4月份以后沉淀母液全部返回利用,沉淀母液中的铀损失也由0.12%减少至0.04%直至0。需要一提的是沉淀母液返回利用过程中如果对工艺产生影响,则随时会调整返回利用率,所以此项损失并不会完全消失,但极小。

4.5减少统计误差及其他原因造成的铀损失

减少这类损失所做的改进主要是对减少跑冒滴漏。

1)浸出工序由于提高蒸汽压力使得加热效果显著提高,后来将加热器减少至一半,即加热器的128个弯管减少至64个,很好地解决了由于弯管过多经常造成管道堵塞和弯管磨损漏浆的问题。将浸出槽之间的矿浆溢流管由直管改造为弯管,解决了溢流管堵塞冒槽问题,同时加强巡查,基本消除了冒槽隐患,也就减少了铀损失。

2)将板框进料阀门更换为蝶阀,采购并更换承受高压的视镜,基本杜绝了因阀门、视镜造成的喷浆现象,减少了铀损失。

3)2013年开始逐一对机架变形的板框进行了调平,保证板框支撑点处于同一水平面,保留其纵向自由度,限制横向位移。并对变形的滤板进行膈膜板打孔排砂,采用塑料焊将滤板损坏部位填平,再用砂轮机打磨,尽可能修复。这两项主要措施保证了板框安全使用,被高压矿浆刺穿的滤板密封面经过修复后,可有效降低喷浆,提高过滤性能,减少铀损失,同时也可以减小压榨水管和滤布的磨损。

4)减少进入吸附工序含固量也是重要的工艺改进,主要有3个方面:①将两个1 100 m3的浓密机作为吸附原液和滤液的澄清中转槽,这使浑浊的液体增加了沉降时间,且由于浓密作用,可使滤液、洗液中大部分固体物质沉降下来,有效减少了进入原液池内固体沉淀物质的量;②若是浓密机内浊度超过500NTU就在浓密机之前的中转槽加入一定量絮凝剂加快沉降;③以上两项措施除去大颗粒固体物质效果较明显,但吸附原液浊度还不能稳定控制在100NTU以下。因此,2014年初又对吸附塔进行了技术改造,将第1个吸附塔填充石英砂作为砂滤床,底部填装约30 cm高直径20~40 mm鹅卵石,上部填装2 m高直径2~3 mm石英砂。利用石英砂良好过滤细颗粒的性能,较好解决了吸附原液中悬浮物的问题。

以上措施明显减少了的吸附原液含固量,2014年吸附原液浊度已经控制50NTU内,大大减少了清塔次数和反冲频率。这几项工艺改进使2012~2013年底清理原液池的沉砂量锐减至共约400 m3,清塔频次由2012年的45次降至2014年10次,反冲也由原来1个吸附周期最高反冲8次减少至1个“吸附-淋洗-转型”结束后反冲1次,吸附过程中的反冲带走的是少量吸附原液及半饱和树脂,转型后反冲液相中铀极少,损失的少量树脂也是铀含量低的贫树脂。

5 效果与探讨

5.1铀在尾渣中的损失变化情况

铀在尾渣矿石中的损失由2011年的20.6%降至目前的8.23%,主要得益于浸出率的提高。而目前浸出率已达到≥92%的生产指标要求,因此,可以认为铀在尾渣矿石中的损失控制在正常范围内。

5.2铀在尾渣液相的损失变化情况

铀在尾渣液相中的损失由2011年的9.12%降到目前的7.84%。虽然有降低但效果不甚理想。根据板框洗涤试验结果,试验板框的平均滤饼洗涤效率为59.60%,铀在尾渣液相中的损失为9.01%。在所有条件最优的时候,即:全部更换新滤布,保证洗涤时间不少于54 min,至少2次压榨各5 min,相当于降低10%~15%的处理量,还要确保矿石含泥量非常低以保证过滤洗涤性能不跑沙的理想条件下可以将滤饼洗涤效率提高至72.61%,铀在尾渣液相中的损失降低至6.12%。固液分离线投入了最多的力量进行维护和优化改进,尾渣液相中的损失依旧在6.1%以上。频繁更换新滤布却也增加了企业的经济负担。综上分析,大幅度提高滤饼洗涤效率,降低铀在尾渣液相中的损失难度还是较大的。

5.3铀在转型尾液中的损失变化情况

转型尾液中的损失由最初的 5.47%降低到目前不超过0.5%,效果非常明显,采取的措施成本低、效果好。

5.4铀在沉淀母液中的损失变化情况

铀在沉淀母液中的损失一直很低,如果单纯采取措施回收其中的铀可能会得不偿失,这部分损失减少或消失的原因是沉淀母液中Na2CO3的成功返回利用。

5.5统计误差及其他损失变化情况

这部分损失的铀本就是不正常的,通过加强管理、工艺优化、技术改造等措施比较容易减少或消除。2011~2014年其他损失减少10%以上,事实证明效果非常显著。

6 结 论

通过多项工艺改进回收率由最初的54.2%提高至目前的83.2%,取得了非常明显的成果,造成铀损失的5个主要环节中4个环节已经完全达到控制要求,但离铀回收率87%的目标仍有差距,主要原因是铀在尾渣液相中的损失仍然较高,如果不能很好地提高滤饼的洗涤效率,在目前条件下再难以大幅度降低铀在尾渣液相中的损失。

[1] 周顺科.论铀水冶工艺过程中(高耗酸矿石)酸耗、回收率与经济效益的关系[J].铀矿冶,1996,15(2):123-127.

[2] 于素芹,阙为民,杜玉海,等.对某铀矿碱浸液离子交换工艺中树脂转型有关问题的探讨[J].铀矿冶,2012,31(4):188-192.

[3] 宾智勇.含钒硅质岩焙烧-酸浸提钒工艺原矿磨矿因素对钒浸出率影响试验研究[J].湖南有色金属,2009,25(3):26-30.

[4] 刘云霞.影响锌浸出矿浆过滤的因素及改善其过滤的方法[J].过滤与分离,1997(4):18-20.

[5] 姚公弼,张志勇.滤饼洗涤效率曲线测定和多级逆流洗涤计算方法讨论[J].医药工程设计,1990(1):1-7.

Someimprovementinthetechnologiesforincreasingthemetalrecoveryinacertainuraniummine

LONG Qing1,LIU Anqin2,YU Suqin1,HAN Wei3,LIU Hui4

(1.China Uranium Co.,Ltd.,Beijing100045,China;2.Wenjing College,Yantai University,Yantai264005,China;3.China Zhongyuan Engineering Co.,Ltd.,Beijing100099,China;4.Beijing Research Institute of Chemical Engineering and Metallurgy,Beijing101149,China)

A certain uranium mine is conventional refined by hydrometallurgy,When it was first put into production,the recovery of uranium metal was only54.2%,while the recovery is a part of the essential index in the technology of uranium metallurgy which affects the profits of the enterprise a lot.Therefore,improving the recovery has become the most important work.And reducing uranium metal’s loss is a fundamental way to improve recovery.According to uranium metal’s discharge pathway we can count out the losses of uranium metal in each link.Each link has been through a large amount of experimental study and has taken corresponding measures according to the results of the test,which raising the recovery rate up to83.2% now.In the process of reducing uranium metal’s losses and increasing recovery,most of the measures are usually in low prices and with great effect,but the results sometimes also go to the opposite side.Aiming at the majorization of the technology in the producing process for increasing the uranium metal recovery in this hydrometallurgicall mill,this paper has summarized and discussed a lot.

uranium metal’s loss;recovery;leaching rate;washing efficiency;improvement measure

2017-03-05责任编辑:宋菲

龙清(1980-),男,贵州黄平人,高级工程师,从事铀水冶生产技术研究和管理工作。

TD958

:A

:1004-4051(2017)09-0142-06