30 kt/a硫磺回收装置开工运行分析总结

2017-09-16孟松

孟 松

(中国石油辽阳石化公司炼油厂,辽宁 辽阳 111003)

30 kt/a硫磺回收装置开工运行分析总结

孟 松

(中国石油辽阳石化公司炼油厂,辽宁 辽阳 111003)

主要介绍辽阳石化30kt/a硫磺回收装置开工运行情况。分析装置运行存在的问题,并对硫磺回收率、尾气SO2排放进行优化。

硫回收;运行分析;尾气排放;优化

1 装置概括

硫磺回收装置于2010年10月建成,2011年4月投产运行。其中硫磺回收设计规模为30kt/a,主要处理焦化、精制、裂化、常减压酸性水和酸性气。操作弹性为40%~135%,硫磺回收率达到99.8%以上,符合GB/T2449-2006中工业硫磺一等品要求。尾气SO2排放控制在400 mg/Nm3,符合最新国家标准排放要求。

2 主要工艺特点

(1)采用部分燃烧两级的Claus工艺,过程气采用投资省、操作简单的两级外掺合工艺。

(2)酸性气燃烧炉采用荷兰Duiker公司高强度烧嘴,能更好地适应酸性气中杂质含量(NH3、烃类)以及操作负荷变化,提高硫回收率。

(3)酸性气燃烧炉余热锅炉产生1.0MPa低压蒸汽,用于汽提、再生塔底蒸汽以及装置伴热,降低能耗、

(4)一级反应器采用1/3 漏“O2”保护型催化剂+2/3 大比表积的Al2O3催化剂的装填方案,二级反应器1/6 漏“O2”保护型催化剂+5/6 大比表积的Al2O3催化剂的装填方案。在节省催化剂投资的前提下,提高催化剂的寿命,同时提高Claus 段的H2S 转化率。

(5)仪表控制采用DCS 控制系统;设置尾气在线分析控制系统,连续分析尾气的组成,在线反馈控制进酸性气燃烧炉空气量,保证过程气H2S/SO2为2/1,提高总硫转化率;余热锅炉采用“三冲量”控制方案,提高设备操作可靠性。

3 流程简介

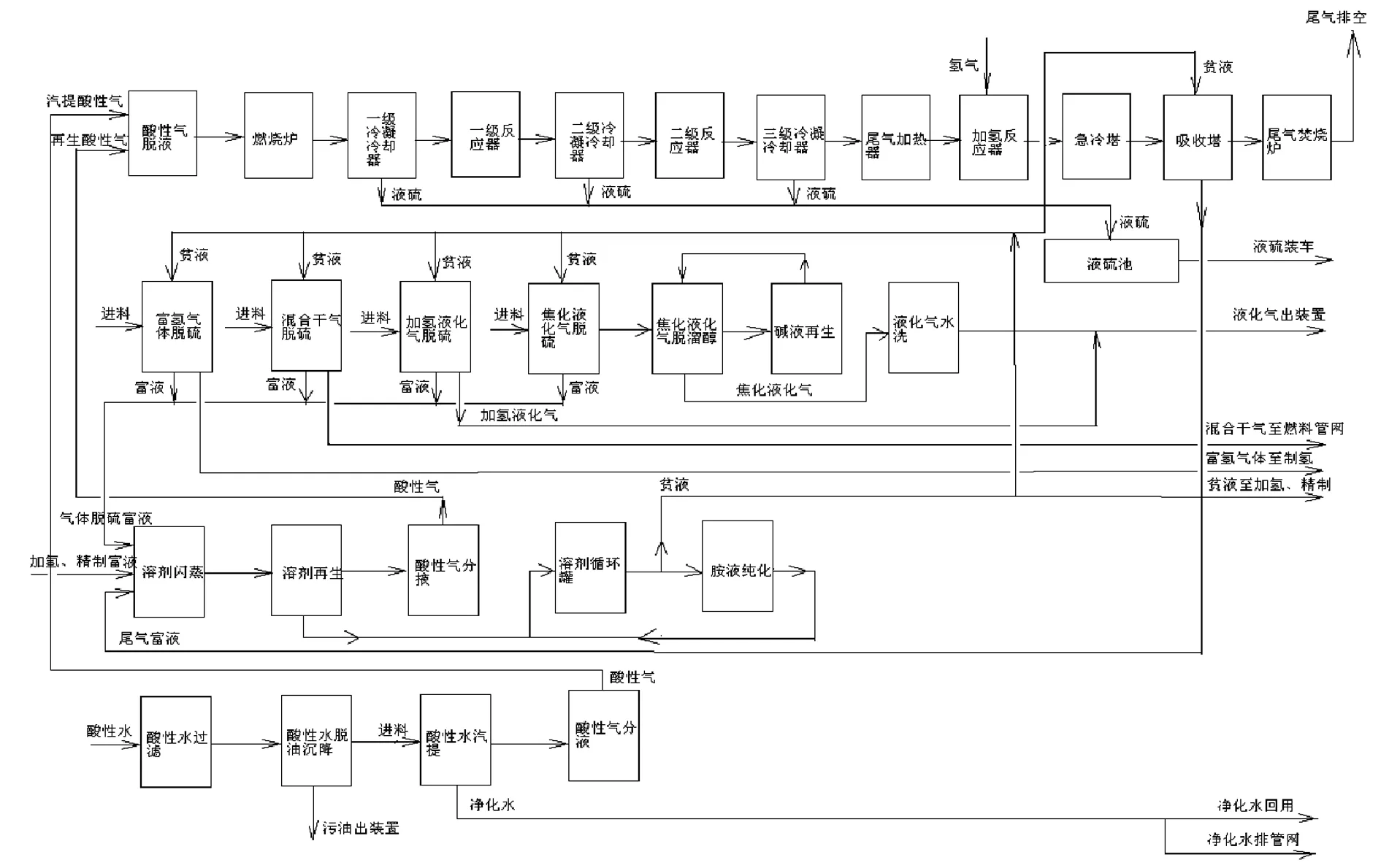

图1 装置工艺原则流程图

该装置的工艺流程图于图1。

来自溶剂再生部分的酸性气进入再生酸性气分液罐分离凝液,然后进入酸性气预热器加热,自酸性水汽提装置来的汽提酸性气进入汽提酸性气分液罐分离凝液,上述酸性气原料分离出的凝液排入酸性液压送罐由氮气间断压送至酸性水汽提装置处理。分离凝液后经加热的再生酸性气和分离凝液后的汽提酸性气混合进入主燃烧炉。由燃烧炉鼓风机来的空气经空气预热器加热,进入主燃烧炉。

反应如下:3H2S+1.5O2=3S + 3H2O + Q

生成的过程气经酸性气余热锅炉放热发生1.1MPa 蒸汽后冷却进入一冷,冷却至170℃并除雾后,液硫从一级冷凝冷却器底部经液硫封罐进入硫池。过程气经一级掺合阀与炉内高温气流掺混至240℃进入一级反应器,在Claus催化剂作用下,硫化氢与二氧化硫发生反应,生成硫磺。

反应如下:2H2S+ SO2=3S+2H2O + Q;COS+H2O= H2S+CO2

过程气经二冷冷却至160℃并经除雾后,产生液硫进入硫池。过程气经二级掺合阀与炉内高温气流掺混进入二级反应器,在Claus催化剂作用下,硫化氢与二氧化硫继续发生反应,生成硫磺。反应过程气经三冷,冷却进入硫池。尾气再经捕集器(进一步捕集硫雾后,进入尾气处理系统。捕集器底捕液硫进液 硫池。

在捕集器(256-V-104)出口尾气管线上设置尾气在线分析仪,分析尾气中H2S/SO2的值,反馈调节进酸性气燃烧炉20%的次空气量,以保证过程气中H2S/SO2为2∶1,使Claus反应转化率达到最高,同时提高硫回收率,减少硫损失。

经捕集硫雾后的Claus气在尾气换热器中与尾气焚烧炉后的烟气换热升温,Claus尾气被加热至300℃ 左右与外补富氢气(外补富氢气由工厂系统供给)混合后进入加氢反应器。Claus尾气在加氢催化剂的作用下,SO2、COS、CS2及液硫、气态硫等均被转化为H2S。

反应如下:SO2+3H2=H2S+2H2O,S8+8H2=8H2S。

过程气进入尾气蒸汽发生器发生0.35MPa 蒸汽后,进入急冷。

尾气在急冷塔内利用循环急冷水降温。经急冷水泵加压后,经酸性水过滤器、空冷及水冷却器冷却至40℃后,循环到急冷塔顶。产生的酸性水送至酸性水汽提部分处理。

急冷后的尾气离开急冷塔顶进入吸收塔,用30%甲基二乙醇胺溶液吸收尾气中的硫化氢,同时吸收部分二氧化碳。从塔顶出来的净化尾气进入尾气焚烧炉焚烧,由燃料气流量控制炉膛温度;尾气中残留的硫化氢及其它硫化物完全转化为二氧化硫。焚烧后的烟气经尾气焚烧炉余热锅炉回收热量后,部分进尾气换热器与Claus尾气换热至210℃经烟囱排空。

酸性气脱硫溶剂采用N-甲基二乙醇胺溶剂,其分子式为(CH2CH2OH)2NCH3,它与硫化氢作用有以下可逆反应:

2(CH2CH2OH)2NCH3+H2S↔ [(CH2CH2OH)2NHCH3]2S+Q

[(CH2CH2OH)2NHCH3]2S+H2S↔2[(CH2CH2OH)2NHCH3]HS+Q

4 生产运行情况

4.1 操作参数

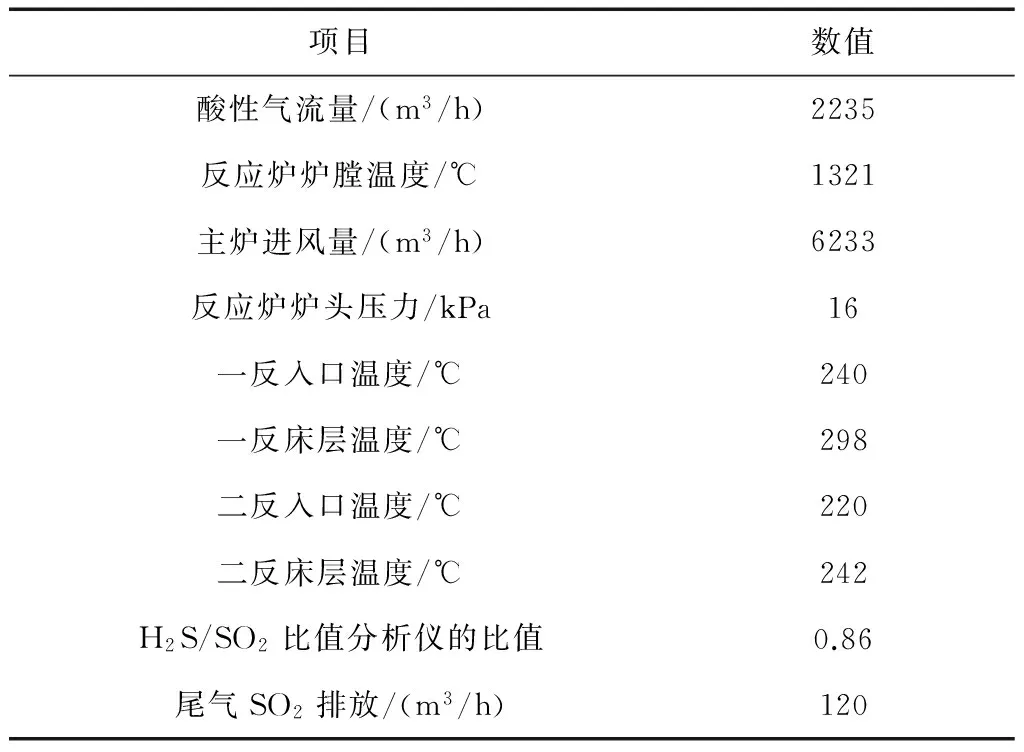

操作参数见表1。

表1 装置操作参数

4.2 装置开工运行情况

4.2.1 低负荷开工措施

在开工初期,上游装置均在低负荷条件下运行,脱硫装置再生酸性气仅达到1000 Nm3/h。硫磺装置设计采用单区单火嘴烧氨工艺,在再生1000 Nm3/h酸性气条件下,硫磺装置根本达不到烧氨温度,同时过度提高主炉入炉风量来提高主炉烧氨温度,对系统制硫催化剂硫酸盐化影响非常严重,大大降低催化剂活性及使用寿命。为此污水汽提装置开工延后,将酸性水输送至老区硫磺装置进行处理。同时厂积极组织上游临氢装置循环氢脱硫单元开工,将老区脱硫装置部分含硫干气、液化气引至本装置处理,当再生酸性气流量达1500 Nm3/h时,主炉温度基本达到烧氨要求(1250℃)。污水汽提装置开工,含氨酸性气引入主炉。

4.2.2 装置低负荷运转参数

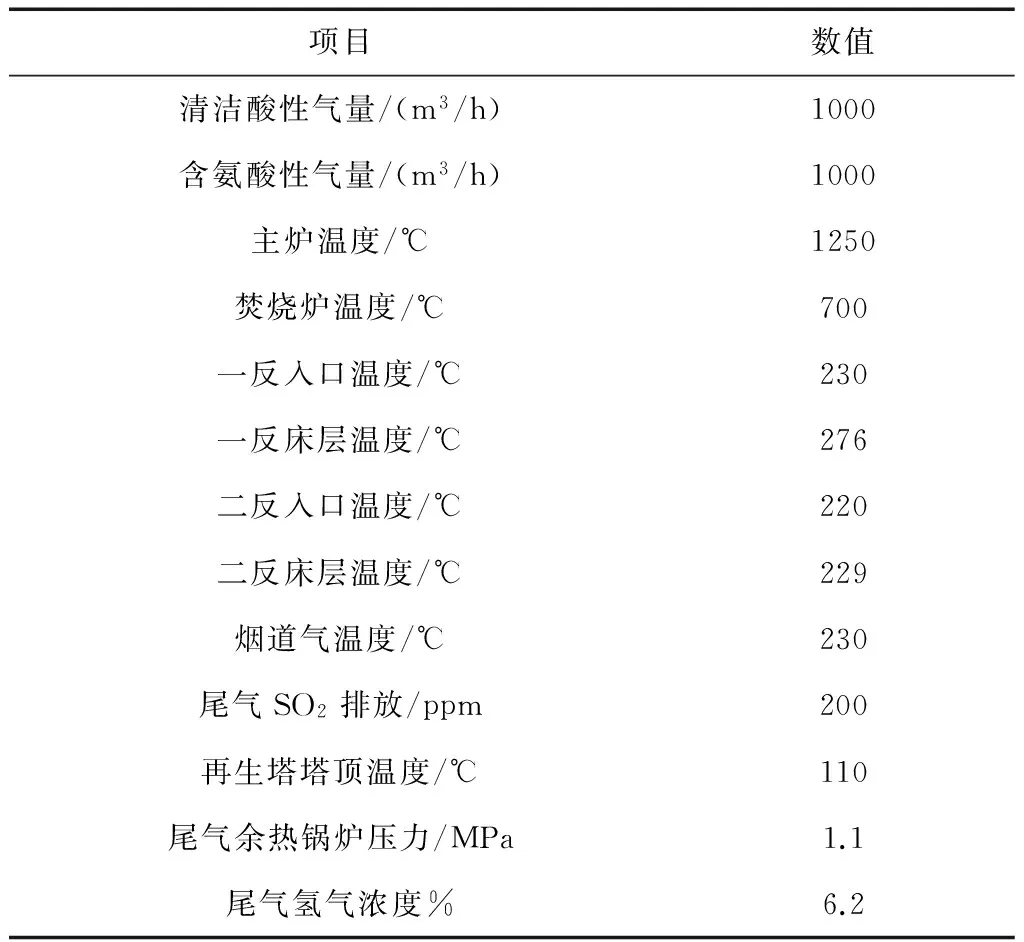

装置低负荷运转各参数数据见表2。

表2 装置低负荷运转各参数

4.2.3 开工过程中遇到的问题及经验总结

问题:开工过程中,主炉、尾炉熄火各一次。

原因:在引入自200万t/a加氢精制来富氢气过程中,由于管道内存有氮气,并入燃料气管网后氮气进入主炉,尾炉造成熄火,对开工操作的有序进行造成不利影响。

经验总结:在以后的引料过程中,操作要平稳缓慢,对可能发生的不利影响要有足够的认知和预判,同时还需加强与上游装置的沟通协调防止此类事情再次发生。

4.3 装置运行难点及应对措施

本装置应用纤维膜脱硫醇技术对醇胺法脱硫后焦化液化气进行碱洗;经碱洗后液化气总硫由2000 mg/Nm3降至20 mg/ Nm3,但铜片腐蚀合格率较低。造成铜片腐蚀不合格的原因:一是净化化后液化气带有痕迹水,二是净化后液化气夹带碱液。我们优化操作条件将一二级碱洗罐界位、水洗罐界位下限控制,增加液化气沉降分离时间,减少夹带液滴;稀释碱液浓度,避免因碱液浓度大,粘度高导致与液化气不易分离;降低碱液(水洗水)循环量,防止因循环量过大,造成纤维丝表面液膜脱落,影响碱洗(水洗)效果;因溶剂反抽提部分未投用,定期置换碱液,避免碱液中二硫化物过多,在碱洗过程中反污染液化气。上述措施落实后,液化气铜片腐蚀合格率达100%。

5 装置改造优化情况

5.1 装置大修改造

在2016年装置检修期间对装置进行改造及优化。

5.1.1 净化水换热流程改造

在未改造前的生产运行中,常减压装置回用本装置净化水,反映温度较高,本装置净化水入净化水泵入口温度大概在50℃左右,在检修期间,对净化水换热流程进行改造。

未改造前流程:

改造后234P204入口温度在32度左右,温降明显,达到预期效果,运行良好。

5.1.2 234V109、234V208、256V205新鲜水改用净化水

大修前的生产运行中,尾气水洗罐234V109、原料水水封罐234V208、溶剂缓冲罐水封罐256V205,一直使用新鲜水水封和水洗,用量大概在1.5 t/h,经处理后的净化水完全可以替代新鲜水,改造的目的是贴近当前大形势下所提倡的节能减排,开工后运行情况良好,达到预期效果。

5.1.3 对装置未配有新鲜水线的机泵增设新鲜水线

机泵增设新鲜水线的目的是为了在日后的停工检修中对管线内物料冲洗,处理提供方便,如有机泵损坏可以对泵体内物料进行水冲洗,为机泵的日常维修维护提供方便。

5.1.4 256R101、256R102、256R103靠近入口管线增设远程热偶

对反应器增设远程热偶的目的是为了让岗位操作人员更直接更直观的监测反应器入口温度,有助于对生产操作进一步优化运行,对装置的平稳操作,硫收率的提高和延长催化剂使用寿命和效果都有明显的提升作用。

5.2 优化装置降低尾气SO2排放

5.2.1 加强装置平稳操作

要避免操作上酸性气烧氨不完全,催化剂床层积碳、设备和管线积硫等问题影响装置压力下降。尾气处理单元的尾气中氢气浓度必须大于2%(v),防止加氢反应器催化剂硫击穿。随着催化剂运行时间长,催化剂活性逐步下降,可适当提高催化剂床层温度。确保催化剂活性,但催化剂床层温度在任何时候不得超过设备的设计温度,装置停工时催化剂床层除硫时严禁过氧操作,以保证催化剂良好活性。加强DCS自控率,必须达到95%以上。

5.2.2 液硫脱气改造

液流脱气的废气直接引入尾气焚烧处理,对硫磺回收装置烟气SO2排放浓度影响较大,可是烟气SO2排放值增加30%~40%。可采用镇海石化液流脱气新工艺:液硫脱气后废气进入脱硫罐进行除硫,除硫后废气引进焚烧炉进行焚烧,能够有效降低尾气SO2排放浓度,废气脱气罐的使用可是SO2浓度降低至200 mg/m3以下。

6 总结

(1)辽阳石化30 kt/a硫磺回收装置经过长周期运转,各项指标均在可控范围内,生产过程中烟道外排烟气中SO2的量很低,只有307.05 mg/m3(折合115 ppm ),达到设计要求,并完全符合《大气污染物综合排放标准》的要求。

(2)Claus加尾气硫磺总回收率达 99.88% ,高出设计值(99.8%)0.08个百分点;加氢反应器床层温升在10~20℃范围内,烟气实现达标排放;说明该经济型催化剂装填方案(一级反应器采用1/3 漏“O2”保护型催化剂+2/3大比表积的Al2O3催化剂的方案,二级反应器1/6 漏“O2”保护型催化剂+5/6大比表积的Al2O3催化剂的装填方案),在装置负荷80%条件下,满足环保达标排放要求。

(本文文献格式:孟 松.30kt/a硫磺回收装置开工运行分析总结[J].山东化工,2017,46(13):85-87.)

2017-04-27

孟 松,男,辽宁辽阳人,本科,研究方向:硫磺回收以及尾气排放。

X742

B

1008-021X(2017)13-0085-03