锂离子电池失效分析概述

2017-09-16王其钰张杰男郑杰允禹习谦

王其钰,王 朔,张杰男,郑杰允,禹习谦,李 泓

锂离子电池失效分析概述

王其钰,王 朔,张杰男,郑杰允,禹习谦,李 泓

(中国科学院物理研究所,北京 100190)

商业化的锂离子电池在使用或储存过程中常出现某些失效现象,包括容量衰减、内阻增大、倍率性能降低、产气、漏液、短路、变形、热失控、析锂等,严重降低了锂离子电池的使用性能、一致性、可靠性、安全性。这些失效现象是由电池内部一系列复杂的化学和物理机制相互作用引起的。对失效现象的正确分析和理解对锂离子电池性能的提升和技术改进有着重要作用。锂离子电池失效分析是以电池的失效现象为起点,针对该现象选择适当的测试分析手段,设计合理、有效的失效分析流程,挖掘电池在材料制备和制造工艺层面上的失效主要原因,并能提供相关可靠有效的优化建议。本文综述了锂离子电池的失效现象及其失效机理、失效分析常见的测试分析方法、失效分析流程的设计,并列举了容量衰减、热失控和产气等方面相关分析案例进行说明。

锂离子电池;失效分析

在大规模储能、智能电网、清洁能源汽车和消费电子产品迅猛发展的主格局下,人们对储能器件性能、可靠性、安全性的要求越来越高。锂离子电池因高能量/功率密度、长循环寿命、高倍率性能等优势成为了应用最广泛、技术最成熟的电化学储能器件之一[1]。但锂离子电池在生产、运输、使用过程中会出现某些失效现象[2-3]。即便单一电池出现了失效现象,也会影响到整个电池组的性能和可靠性,甚至会导致电池组停止工作或其它安全问题。近年来国内外发生的多起与电池相关起火爆炸事故,对新型能源技术的推广产生了较大的负面影响,例如美国特斯拉Model S电动汽车起火事故、Samsung Note7手机电池起火事故、武汉孚特电子厂房起火、天津Samsung SDI工厂起火等。

为了避免上述出现的性能衰减和电池安全问题,开展锂离子电池失效分析势在必行。锂离子电池的失效分析是以电池失效表象为出发点,设计合理、有效的分析测试流程,对电池材料进行准确分析,找准电池失效症结的过程。锂离子电池体系复杂,涉及到了热力学、动力学、微观结构、组元间相互作用与反应、表界面反应等方面[4]。图1为电池内部可能出现的异常。对锂离子电池进行失效分析,不仅能准确抓住电池异常点,从电池设计、电池材料、电池制造、电池管理系统(BMS)、电池使用环境等角度去修正优化,避免电池出现严重失效事故。同时,以失效分析报告为基元,构建失效分析故障树,建立“电池材料-电池工艺-电池失效现象-电池失效机理”多维的失效网络,可以为电池维护、故障预测、新型高性能电池开发提供准确有效的经验。2015年发布《中国制造2025》中指出能量型锂电池比能量≥300W·h/kg,功率型锂电池比功率≥4000W/kg。此外,国家工信部希望能在2020年动力电池单体能量密度达到350W·h/kg、系统要做到260W·h/kg。锂离子电池失效分析在缩短高能量密度新型电池的开发过程中也起到了指导性作用。

锂离子电池失效分析主要分为失效现象采集、失效机理研究、测试分析手段、失效分析流程设计等。其中测试分析手段是锂离子电池失效分析研究的基础,恰当的材料前处理、良好的材料转移环境、准确的材料测试、深度的数据分析,是准确分析材料和认清电池内部的情况的唯一途径。失效机理的研究是锂离子电池失效分析的核心,在大量基础科研的基础上,构建合理的模型,有利于准确模拟分析电池内部复杂的物理化学反应过程,找出电池异常的本质原因。如果脱离了理论支持,失效分析将会沦为单纯的表征检测技术。失效分析流程是锂离子电池失效分析的灵魂,现阶段很多测试分析机构采用的是单一的常规流程,测试时间冗长。为了达到高效化、准确化、定量化的失效分析,对每个案例需要针对性设计合理的失效分析流程,而不是所有的都是一个流程走完。未来在流程的设计上会采用电子化、智能化,结合失效分析树和此前检测结果,设计出最合理、最高效、可动态监控的失效分析流程。随着我国基础科研的大力投入,很多高校及研究所已经具备十分先进的表征分析技术,与此同时,许多电池企业拥有十分庞大的失效案例和材料数据库。两者之间的合作与融合将是一种趋势,也正是我国锂离子电池失效分析所需。

1991年锂离子电池成功商业化不仅揭开了化学储能电池的发展篇章[5],也促使了科研人员对电池的失效数据库积累意识的萌发。美、日、韩等高新科技国家在锂离子电池测试与失效分析等领域成果突出。例如从20世纪70年代美国能源部在阿贡国家实验室成立电化学分析与诊断部门(electrochemical analysis and diagnostics),专门对电池的失效问题进行分析研究,并累积了大量的实验数据和信息。此外,很多高校与研究所都有类似的部门,他们在基础科学的基础上,对电池失效问题进行了分析研究。日本许多企业,例如Sony(索尼)、Yuasa(汤浅)、Toyota(丰田)、Panasonic(松下)等与第三方检测机构例如TOYO、Toray等都在锂离子电池失效分析方面累积了丰富的数据与经验。此外,德国TUV、瑞士SGS、美国UL等检测认证机构长时间在电池性能检测方面也有颇丰的积累。我国锂离子电池商业化起步相对较晚,其失效分析研究也相对薄弱。伴随着电动汽车等新型清洁能源汽车的大力推广,国内对锂离子电池失效分析的需求越来越大。例如,检测机构有中国电子科技集团十八研究所、国家动力及储能电池产品质量监督检验中心、602所、201所、天津汽车检测中心、中认英泰检测技术有限公司、中认尚动测试中心等在电池的检测认证方面累积了许多的经验和技术;电池企业有比亚迪、宁德时代(CATL)、天津力神、比克、万向等都各自开展锂离子电池失效分析的研究,但偏重于电池制造工艺;电池材料厂商有北京当升、苏州星恒、中信国安盟固利、上海杉杉、江西紫宸、深圳新宙邦、广州天赐、沧州明珠、深圳星源等在材料的研发制备等方面累积了丰富的经验和方法;高校研究所有中国科学院、中南大学、清华大学、浙江大学、哈尔滨工业大学等在电池材料的失效机理等方面研究成果颇丰。但国内暂时没有某一独立机构能同时兼顾电池检测、电池制造工艺、电池材料研发制备、失效机理研究等方面,构建从电池设计到电池使用整个过程的失效分析。这个过程需要长时间的积累和大量的合作共享。中国科学院物理研究所锂电池失效分析团队在中科院先导A类项目支助下,依托物理所在锂电池研究的多年累积,搭建了互联互通惰性气氛电池综合分析平台,与国内优先电池企业材料企业合作,开始开展系统的锂电池失效分析研究,为开发高性能高安全的储能电池积累经验。

本文汇总了几种锂离子电池常见的失效表现及其失效机理的研究,包括容量衰减、内阻增大、内短路、胀气、热失控、析锂等,此外介绍了锂离子电池失效分析几种常见的测试分析方法及失效分析流程的设计。

1.锂离子电池失效表现及其失效机理

1.1 容量衰减

锂离子电池的容量衰减主要分为两类,分别是可逆容量衰减和不可逆容量衰减。可逆容量衰减可以通过调整电池充放电制度和改善电池使用环境等措施使损失的容量恢复。而不可逆容量衰减是电池内部发生不可逆的改变产生了不可恢复的容量损失。根据GB/T 31484—2015在标准循环寿命中的描述“标准循环寿命测试时,循环次数达到500次时放电容量应不低于初始容量的90%。或者循环次数达到1000次时放电容量不应低于初始容量的80%”,若在标准循环范围内,容量出现急剧下滑现象,均属于容量衰减失效。电池容量衰减失效的根源在于材料的失效,同时与电池制造工艺、电池使用环境等客观因素有紧密联系。从材料角度看,造成失效的原因主要有正极材料的结构失效、负极表面SEI过渡生长、电解液分解与变质、集流体腐蚀、体系微量杂质等[6]。①正极材料结构失效包括正极材料颗粒破碎、不可逆相转变、材料无序化等[7]。例如,LiMn2O4在充放电过程中会因Jahn-Teller效应导致结构发生畸变,甚至会发生颗粒破碎,造成颗粒之间的电接触失效[8-9]。LiMn1.5Ni0.5O4材料 在充放电过程中会发生“四方晶系-立方晶系”相转变[10],LiCoO2材料在充放电过程中由于Li的过渡脱出会导致Co进入Li层,造成层状结构混乱化,制约其容量发挥[11]。②石墨类负极材料失效主要发生于石墨的表面,裸露在电解液中的石墨表面会与电解液发生电化学反应,生成固态电解质界面相(SEI),如果SEI过度生长,会导致电池内部体系中Li+含量降低,导致容量衰减,尤其在沉积在其表面的过渡金属催化下[12]。硅类负极材料的失效主要在于其巨大的体积膨胀带来的问题。尽管硅类负极已发展到纳米化硅负极、SiO、硅碳类负极,其体积膨胀的问题一直是制约其循环性能的关键问题[13-14]。③电解液中锂盐LiPF6化学稳定性差,容易分解使电解液中可迁移Li+含量降低。此外,电解液溶剂中含有的痕量水会与锂盐反应生成HF,对电池内部材料进行腐蚀[15-16]。电池的气密性差会导致电解液变质,电解液黏度和色度都发生了明显变化,其传输离子性能会急剧下滑。④位于电池正负极中的集流体的失效主要为集流体腐蚀、集流体附着力下降。集流体腐蚀分为化学腐蚀和电化学腐蚀两类[17]。化学腐蚀指的是电解液及其副反应生成的微量HF对集流体的腐蚀,腐蚀后生成导电性差的化合物,导致欧姆接触增大或活性物质失效。电化学腐蚀指的是充放电过程中Cu箔在低电位下被溶解后,沉积在正极表面,这就是所谓的“析铜”。此外集流体失效常见的形式为集流体与活性物之间的结合力不够,导致活性物质剥离,不能为电池提供容量。

1.2 内阻增大

锂离子电池在使用过程中,其内阻会随不同的充放电状态(SOC)、不同的工作环境、不同的循环周次有不同的变化,常作为电池性能检测、寿命评估、健康状态估算(SOH)[18]。锂离子电池的内阻与电池体系内部电子传输和离子传输过程有关,主要分为欧姆电阻和极化内阻,其中极化内阻主要由电化学极化导致,存在电化学极化和浓差极化两种。影响该过程的动力学参数则包括电荷传递电阻、活性材料的电子电阻、扩散以及锂离子扩散迁移通过SEI 膜的电阻等。锂离子电池内阻增大会伴随有能量密度下降、电压和功率下降、电池产热等失效问题。导致锂离子电池内阻增大的主要因素分为电池关键材料和电池使用环境。从电池关键材料变化角度分析,包括正极材料的微裂纹与破碎、负极材料的破坏与表面SEI过厚、电解液老化、活性物质与集流体脱离、活性物质与导电添加剂的接触变差(包括导电添加剂的流失)、隔膜缩孔堵塞、电池极耳焊接异常等;从电池使用环境异常角度分析,包括环境温度过高/低、过充过放、高倍率充放、制造工艺和电池设计结构等。中国科学技术大学阙永春等[19]利用同步辐射技术提出过渡元素的跳跃机理是电势滞后和电压衰减的原因。这说明了在电池体系内部,关键材料的异常是内阻增大和电池极化的根本影响因素。

1.3 内短路

内短路往往会引起锂离子电池的自放电,容量衰减,局部热失控,以及引起安全事故[20-22]。锂离子电池内短路的表现可分为:①铜/铝集流体之间的短路,此类短路是由于电池在生产或使用过程中未修剪的金属异物刺穿隔膜或电极,或电池在封装过程中极片或极耳发生位移引起正、负集流体接触引起的;②隔膜失效,这类短路主要是由于隔膜老化、隔膜塌缩、隔膜腐蚀等,失效隔膜失去电子绝缘性或空隙变大使正、负极微接触,出现局部发热严重,再进一步充放电过程中,可能向四周扩散,形成热失控[23];③正极浆料中过渡金属杂质未去除干净,刺穿隔膜、或促使负极锂枝晶生成导致内短路;④锂枝晶导致,电池在长循环过程中,局部电荷不均匀地方会出现锂枝晶的生长,枝晶透过隔膜会导致内短路的发生[24-26]。此外,在电池设计制造或电池组组装过程上,不合理的设计和局部过大的压力也会导致内短路。例如由韩国媒体SBS报道Samsung Note7起火爆炸原因中指出内部挤压导致的正、负极接触导致内短路,进而引起电池的热失控。图2为韩国媒体SBS报道Samsung Note7起火爆炸分析结果。电池过充和过放的诱导下,也会出现内短路,主要是由于其中集流体腐蚀,在电极表面出现沉积现象,严重的情况会通过隔膜连通正负极[27],如图3所示。

1.4 产 气

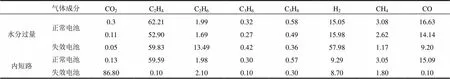

锂离子电池产气主要分为正常产气与异常产 气[28]。在电池化成工艺过程中消耗电解液形成稳定SEI膜所发生的产气现象为正常产气。化成阶段产气主要为由酯类单/双电子反应产生了H2、CO2、C2H4等[29-30]。异常产气主要是只在电池循环过程中,过渡消耗电解液释放气体或正极材料释氧等现象,常出现在软包电池中,造成电池内部压力过大而变形、撑破封装铝膜、内部电芯接触问题等。异常产气成分和含量与电池内部失效原因有密切关系,如表1所示因水分过多而产气与因内短路造成的产气含量上有很大差异[28]。锂离子电池的产气与电解液的水含量、活性物质杂质、电池充放电制度、环境温度都密切关系。电解液中的痕量水分或电极活性材料未烘干,导致电解液中锂盐分解产生HF,腐蚀集流体Al以及破坏黏结剂,产生氢气[31-32]。不合适电压范围导致的电解液中链状/环状酯类或醚类会发生电化学分解,会产生C2H4、C2H6、C3H6、C3H8、CO2等[33]。

表1 正常电芯与失效电芯气体成分分析

1.5 热失控

热失控是指锂离子电池内部局部或整体的温度急速上升,热量不能及时散去,大量积聚在内部,并诱发进一步的副反应[33-35]。热失控是一种剧烈、危害性高,常伴有电池“胀气”,甚至出现起火爆炸的过程[36-37]。诱发锂离子电池热失控的因素为非正常运行条件,即滥用、短路、倍率过高、高温,挤压以及针刺等[35, 38]。表2是锂离子电池内部常见的热行为[39],在高温的作用下,电池内部中的隔膜、电解液等有机物都处于不稳定的状态,加之电池正极附近释出的氧气,燃烧的三要素都以满足,所以热失控的结果常常伴随迅猛的燃烧。为了防止锂离子电池在热失控造成严重的安全问题,常采用PTC、安全阀、导热膜等措施,同时在电池的设计、电池制造过程、电池管理系统、电池使用环境等方面都需要进行系统性的考虑[39-41]。

表2 电池内部常见的热行为[39]

1.6 析 锂

析锂是一种比较常见的锂离子电池老化失效现象。表现形式主要是负极极片表面出现一层灰色、灰白色或者灰蓝色物质,这些物质是在负极表面析出的金属锂,图4是常见的析锂现象。电池内部的锂源主要来自正极,且在密闭体系中其总量是不变的,析锂会使电池内部活性锂离子数量减少,出现容量衰减,此外,锂的沉积会形成枝晶刺穿隔膜,局部电流和产热过大,造成电池安全性问题。在电池充电过程中,活性锂离子没有正常地进入电池负极,而是在负极表面达到了还原电位,被还原为单质锂。原始石墨的电位约为3.0V,整个嵌锂过程电位在0.25~0V 变化,其平均电位约为0.1V,其它负极材料的电位见表3[42]。由于石墨嵌锂电位和锂的还原电位比较接近,造成析锂现象的电位偏差主要因素为:①负极容量不够,嵌满锂后的LiC6的电位与金属锂的电位十分接近,导致继续迁移过来的Li+被还原;②极化过程到导致的电位下降,使极片表面的电位达到Li+还原电位,从而被还原。图5 从这两方面分析了电池出现析锂现象的原因,并将析锂的产生与电芯制造工艺、电池使用环境(包括充放电制度和充放电环境)等因素结合分析。清华大学张强等[43]指出影响枝晶生长的主要因素为电流密度、温度和电量,通过加入电解液添加剂、人造SEI、高盐浓度电解液、结构化负极、优化电池构型设计等措施来抑制枝晶的生长。

表3 常见负极材料的平均电位[42]

随着析锂程度的加深,其危害也越来越大。轻微的析锂现象在优化充放电制度后得以缓解或者是消失。严重的局部析锂会使电池容量急剧衰减,甚至存在安全性问题。而析锂现象往往需要拆解电池后才能发现,在电动汽车用动力电池的使用过程中如若不能有效监控电池析锂情况,会存在巨大的安全隐患。清华大学张剑波等[44]提出内阻-容量轨迹法和阿伦尼乌斯准则通过监控电池循环过程中的容量和内阻等电化学量,从而检测电池内部的析锂 情况。

锂离子电池的失效主要从以下几个方向:组成材料、设计制造、使用环境。从组成材料角度,可以将各种失效现象归于电池组成材料上。例如,正、负极材料的结构变化或被破坏,都会产生容量上的衰减、倍率性能下降、内阻增大等问题;电解液的消耗直接关系到活性锂离子的含量以及离子传输性能,其老化变质是电池产气的根本原因;隔膜老化、刺穿是电池内短路的重要因素。图6所示正负极材料的性质与电池性能的多对多关系。从设计制造角度,合理的电池设计是保证电池性能、安全、一致性的重要环节。例如,电池极片的涂布、滚压、烘焙等过程和电池的卷绕、注液、封装、化成等过程都直接与电池容量等性能的发挥和安全性密切相关。从使用环境角度分析,过充过放对电池材料会造成损害,同时会分解电解液引起产气等问题;高温环境会导致电池电解液中发生分解变质,高湿度环境也会诱使电池发生自放电等问题。此外剧烈摔碰、挤压、刺穿等破坏性因素也会导致电池性能衰减以至停止工作,甚至会造成热失控、起火、爆炸等危害性巨大的后果。图7为锂离子电池使用条件、失效机制和失效现象三者的关系图。

2 失效分析常见的测试分析方法

锂离子电池失效分析是源于电池测试分析技术,却区别一般检测中心的检测分析。失效分析的测试分析是建立在实际具体案例上,对不同的失效现象设计恰当的失效策略,选择合适的测试手段,高效准确获得电池失效分析原因。本课题组李文俊等[45]综述了锂离子电池主要的先进实验技术,主要从元素成分及价态、形貌表征、材料晶体结构的表征、物质官能团的表征、材料离子运输路径的表征、材料微观力学的表征、材料表面功函数以及其他重要的表征技术。此外,凌仕刚等[46]专门对电化学测量方法进行了综述报道,介绍了循环伏安法、电化学阻抗谱、恒电流间歇滴定技术、恒电位间隙滴定技术、电流脉冲弛豫、电位阶跃计时电流等。面对众多分析测试方法,需要对实际电池的具体失效情况进行选择。

作为研究对象的失效电池数量有限,对其进行分析需要考虑到破坏后失去原有失效信息的情形,故需将常用测试分析方法分为“无损”和“有损”。无损分析是在不破坏电池整体的基础上,对电池的状态、性能进行测试和分析,并以测试结果对电池可能出现的失效进行推测,并用于下一步测试的选择和优化。无损分析技术主要是X射线断层扫描、超声波扫描、电化学测量方法等,包括不同条件下的充放电循环测试,电化学交流阻抗,循环伏安法测试等方法。测试内容包括电池的开路电压、极化、倍率性能、负载能力、健康状态(SOH)、温度性能、电池内阻、能量密度、库仑效率、热稳定性等。

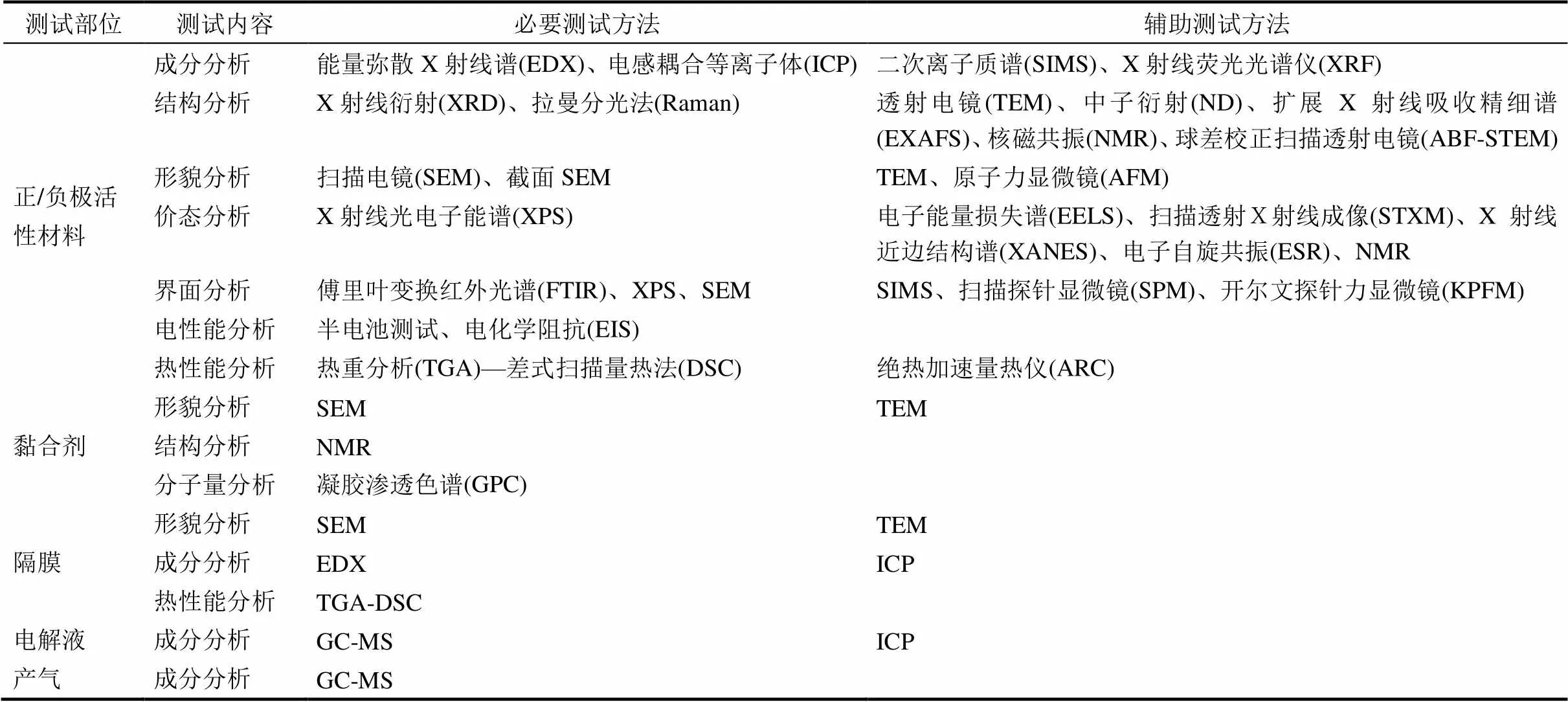

有损分析是在电池进行不损伤电芯的拆解后,对电池内部关键材料进行有针对性的测试分析。包括电池组成的成分分析、形貌分析、结构分析、官能团表征、离子输运性能分析、微区力学分析、模拟电池的电化学测试分析以及副产物的分析。图8为锂电池内部关键材料涉及到的测试方法[47]。测试样品的预处理是影响检测结果准确性的关键因素,例如样品的气氛保护、电极材料混合物的分离、电解液/气体的收集。本课题组周格等为了准确测定电池极片的面容量,开发一种商业双面极片单面化处理工艺,并将此技术应用于极片材料电化学分析样品的预处理过程中。此外,为了实现失效分析在实际应用中推广,某些不具有普适性和易推广性的测试技术应尽量避免,如EXAFS、ABF-STEM等。为此,我们将测试内容分为必要测试和辅助测试,如表4所示失效分析测试分析技术。

表4 失效分析常用的测试分析技术

为保证锂离子电池失效分析的准确性、时效性、连贯性,中科院物理所锂电池失效分析团队依托该所清洁能源实验室,搭建了互联互通惰性气氛电池测试分析平台。一款失效的锂离子电池可以从电池拆解、副产物的收集、关键材料的各种分析到剩余材料的封装留存整个过程都可以在手套箱中有条不紊的进行,避免了多次转移使电池材料污染、变性、失效。图9是互联互通惰性气氛测试分析平台的示意图。该平台配备例如SEM、TEM、XPS、XRD、SIMS、Nano-CT等大型设备,可以借助自主设计 的惰性气氛转移盒、样品转移袋等器件,实现样 品在短时间的转移和测试过程中,保持性状稳定 不变。

3 失效分析流程的设计

上节所述,对单体电池失效分析的一般途径可概括为电池外观检测、电池无损检测、电池有损检测以及综合分析报告四个分析阶段,如图10所示。每个分析阶段的测试内容和方法则根据电池的失效表现进行选择和组合。但是为了优化测试路径,可将电池失效现象分类归纳,设计失效分析流程,如图11所示,我们将不同的失效现象对应不同的失效分析,这样可以缩短分析周期。合理的设计失效分析流程的前提是对电池内部失效有全面的认识,所以构建全体系、各类失效的故障分析树势在必行。在信息时代和大数据时代的要求下,对失效流程的设计将以完善的失效分析故障树为基础,实现自动化、智能化、可调可控、数据/报告随时提取。

4 案例分析

锂离子电池失效分析的发展主要从测试分析技术和失效机理进行积累和突破。测试分析技术是途径和手段,而失效机理是基础,且两者会随着科学技术的发展,逐步发展优化创新。

在测试分析方法的创新方面,主要为将新型测试技术或分析方法应用于锂离子电池分析中,且这些分析偏向于对锂离子电池的关键材料的分析。CASTAING等[48]利用核磁共振NMR研究了LiFePO4/Li4Ti5O12全电池容量衰减的原因为活性锂离子和可迁移电子的损失。YUFIT等[49]利用X射线断层扫描技术对失效电池进行分析,发现其失效电池内部卷绕极片出现了间隙增大的现象,可能是由于产气导致的。FINEGAN等[50]采取同样的方法对过充过程中出现的热失控电池进行了失效分析,揭示了LiCoO2材料的微观结构和失效位点与材料表面形貌和相变有密切关系。SENYSHYN等[51]提出利用空间分辨中子衍射法,以满电状态的新电池作为对比样,分析了LiCoO2|C电池体系中失效电池负极的嵌锂能力,并发现失效电池负极嵌锂量较低引起电池失效。中科院物理所采用球差校正透射电子显微镜(HAADF/ABF-STEM)[52]、原位X射线衍射(-XRD)[53]、准原位/原位扫描电镜(quasi/-SEM)[54]等先进技术研究锂离子电池电极材料结构演化,对锂离子电池材料的失效机理研究有着重要意义。BLOOM等[55]采用差分电压法,通过分析半电池和全电池的d/d曲线中相关峰位的变化来判断分析电池失效来源。WANG TIANSI[56]以及BIRKLCHRISTOPH R等[57]团队研究了基于电池的开路电压的变化,对电池中正、负极材料和活性锂源的相对变化在电池失效中的贡献进行判断。在自放电检测方面,通常采用测量一段时间内的值,即开路电压变化与时间差的比值(△/△)。进一步根据电芯值的变化规律来预测和检测电芯失效。由于该方法简便且误差相对更小,使其成为电芯生产企业常规性的检测方法。

对锂离子电池失效机理研究的案例则多体现在容量衰减、热失控和产气和析锂等方面,下文介绍几个失效分析相关案例。

4.1 容量衰减失效分析案例

2012年,刘文刚等[58]在研究了LCO/石墨-18650型锂离子电池的容量衰减机理的时候则采用了普遍的电池分析流程。首先对该电池衰减状态进行测试。结果表明经过200次循环以后,电池容量衰减率为15.6%。该团队首先采用交流阻抗技术对不同循环次数的电池进行分析,结果显示循环后的电池内阻大幅增加,电极与电解液界面上电荷迁移过程的电荷传递阻抗也显著增大。将循环前后电池中的正、负极取出,与新鲜的锂片、电解液组装成扣式半电池,进行充放电测试。并根据测试的数据来计算和分析循环电池中正、负极及电解液对锂离子电池容量衰减的贡献。结果表明,正极和负极容量分别损失6.6%和4.3%。接下来,通过采用SEM、XRD、空气渗透仪等常规测试方法对循环后的电池正、负极片,隔膜的形貌和结构进行了表征。结果显示,正极活性材料层状结构规整度下降,离子混排度提高,负极活性材料上沉积钝化膜,石墨化程度降低,隔膜孔隙率下降,导致电池电荷传递阻抗增大,脱嵌锂能力下降,从而导致容量的损失。

2016年,LANG MICHAEL等[59]报道了一款纯电动车专业用商业电池在不同温度和充放电倍率下循环后的失效分析。该款电池正极材料为LiNi0.8Co0.15Al0.05O2、LiNi0.5Co0.2Mn0.3O2、LiMn2O4的三相混合材料,负极为石墨。作者团队研究了该款电池在两种不同充放电倍率(1C/2C、2C/3C)以及两种不同使用温度(25℃、40℃)情况下进行循环后的失效机制。图12所示为电池极片的充放电行为,根据新鲜电池的相关曲线进行对比判断,全电池的正极材料在全电池循环过程中容量变化较大,为主要失效原因之一。并且随着充放电倍率的增大和温度的增高,正极容量损失升高。而负极则变化较小(在实验误差范围内几乎无变化),并非主要失效原因。同时,根据正极材料失效贡献比例与全电池失效比例进行对比,以及正负极电位的相对位移可以判断,活性锂源的损失也是电池失效的重要原因。因此,断定接下来的测试和分析以正极材料和活性锂源损失为主。该作者采用了PITT、截面SEM、TEM、XAS、XANES以及XPS方法对正极材料的电化学性能、结构、形貌以及表面进行测试分析。同时对负极表面进行XPS分析。结果显示,该款电池的主要失效机制有两个。一个是负极表面SEI过渡生长导致电池体系中活性锂源的损失,进而导致容量衰减。研究结果显示,提高充放电倍率(1C/2C到2C/3C)以及循环温度(25℃到40℃)都会扩大这种失效机制。另外一种失效机制则是正极容量衰减。分析结果显示,LMO材料在25℃下循环,容量衰减并不严重,当在40℃下循环的时候,则会出现容量衰减以及Mn溶解以及迁移到负极的现象。在正极内部微观裂纹的产生以及表面结构的变化是引起正极阻抗增大和容量衰减的重要原因。裂纹的产生会引起正极颗粒新鲜表面与电解液的反应,同样会造成活性锂源的损失。

4.2 热失控分析案例

近些年由于锂离子电池热失控引起的事故频频发生。对热失控的研究大多采用模拟试验的方法,而涉及引起电池热失控内部原因的失效分析则鲜见报道。

2010年李贺等[60]在应用电池挤压试验机研究了锂离子电池内部短路失效过程时,间接的分析了由于内部短路引起热失控过程中电池内部材料间的反应机理。采用DSC、GC-MS和XRD技术分析了电池内部的正极、负极和电解液之间在不同温度下的反应,从而成为锂离子电池热失控分析的逆向推导、模拟试验的案例。

2015年FINEGAN DONAL P 等[50]采用原位高频X射线断层扫描仪结合热成像技术(图13),对两款商业电池LG 18650在外部加热后产生内部结构的变化进行分析。在该项研究中,提供了多种可能引发锂离子电池失效的因素,如结构变形、破裂以及材料的脱离,这些可以预测热量生成和消散的关键因素。该报道虽不是由于电池自身引起的热失控案例,但这种动态可视化的分析方法为研究电池在不同条件引起的热失控过程中内部结构和热动力学的变化提供很好的方法案例。

2016年美国宇航局(NASA)YAYATHI SANDEEP等[61]对三款锂离子电池热失控的起因和机理进行研究,分别是美国波士顿Boston Power Swing5300电池、三星18650-26F电池和Molicel的18650-J电池。该团队在采用加速量热仪的基础上,在待测电池的外部增加了一个密封外壳,避免了高温气体的外泄,并利用上述装置测量了具有50%和100%SOC状态的三种电池。测试结果显示,三种电池在100%SOC下的热失控诱发温度均在100℃左右,而50%SOC状态下,电池的热失控诱发温度则要140℃左右,即SOC状态越高,热失控的诱发温度越低。此外,研究还发现锂离子电池在热失控中释放的能量要高于电池100%SOC时所储存的电化学能量,例如Boston Power Swing5300电池,三星18650-26F电池和Molicel的18650-J在热失控中释放的能量比其在100%SOC时储存的能量分别高出19.4 W·h(69.7 kJ),9.6 W·h(34.6 kJ)和8.9 W·h(32.1 kJ)。这主要是在热失控状态下锂离子电池正极、负极,以及溶质盐和电解液之间发生的反应释放了大量的化学能。

4.3 产气分析案例

锂离子电池产气分析中,经常使用到的测试分析仪器是气相色谱-质谱联用仪,一般体系(电解液为LiPF6/EC:EMC)中产生气体的主要成分是H2、CO2、CO、CH4、C2H6、C2H4、C3H8、C3H6等。

1999年,KUMAI等[33]就对18650 型号的圆柱型商业化锂离子电池(正极材料为LiCoO2,电解液组成为1mol/L LiPF6的 PC/DEC/DMC/EMC体系)在正常使用电位范围(4.2~2.5V)、过放电电位(<2.5V)以及过充电电位(>4.2V)的产气现象进行了研究。结果表明,在该体系中,不同电位下产生的气体各有不同。其中过充电产气主要以CO2为主,正常电位范围内产生的气体主要以几种酯类的还原分解生成的烷烃类为主,而过放电同样与正常电位范围内的产气原理相类似,主要生成烷烃类气体、CO和CO2。其具体的机理如图14所示。

HE等[62]通过原位电化学质谱(OEMS)技术对Li4Ti5O12的产气进行分析。结果显示产气的主要成分为 H2、C2H4、CO2。其中,H2主要是在第一次充电阶段产生的,C2H4主要产生于低电压期间,CO2产生机理较复杂,主要发生在更高的阳极电位。KONG等[63]系统的研究了以LiCoO2,LiMn2O4和LiFePO4为主的不同正极材料在不同电位区间下的产气现象,并提出产气类型和正极材料的氧化性能有关。在氧化性较弱的LiFePO4中,易产生C2H2。在氧化性较强的LiCoO2体系中,产气为大量CO2。负极的气体来自负极很强的还原性,部分SEI膜被分解破坏引起产气以及SEI膜修复产气。ZHANG等[64]的研究表明,石墨负极材料的层剥离会引起嵌锂困难,进一步导致电解液中的PC在其表面与电子反应,生成大量C3H6。负极SEI化成不够致密或者分解,引起少量的溶剂还原修补SEI膜,产生少量C2H4、CH4。

4.4 析锂分析案例

失效电池会出现不同形式的析锂斑纹,其产生机理和造成因素不尽相同。在LCO/MCMB电池体系,ZHANG等[65]用三电极方法,通过监测负极对锂电位直接对电池充放电过程中的析锂问题进行研究, Li作为参考电极,电解液为1.0 mol/L LiBF4 溶于1∶1∶3(质量比)EC/BL/EMC,研究条件为不同电流倍率和温度,图15为不同温度下用三电极方法对电池进行充放电过程的结果,通过负极对Li+/Li电位的变化,可明显看到温度越低在全电池充电过程中越容易发生析锂,采用同样的研究方法,文章得到了充电电流越大越容易析锂的结论。同时在实验中可以换算出该材料体系比较合适的C/A比(正负极容量比),即MCMB/LCO体系比较合适的C/A比为0.85~0.90,不同的正负极材料体系对应的最合适的C/A比不同。

在含有三元或锰酸锂正极的电池体系,WALDMANN等[66]研究了容量1.5A·h的18650电池,以LiNi1/3Mn1/3Co1/3O2/LiMn2O4为混合正极、以石墨为负极,1C倍率在2~4.2V充放电,研究在不同温度下-20~70℃析锂对电池循环衰减的影响。电池循环结束后拆解,通过SEM/EDX、XRD、ICP等手段分析电池在高低温下容量衰减失效机制。发现析锂造成的电池容量衰减主要体现在温度低于25℃时,由于析锂导致可逆锂离子损失;而高温时,容量衰减的主要原因是负极SEI的生长及正极材料的老化,高温下Mn的溶解明显。

在高电压高能量密度体系中,电池循环过程中不恰当的充电截止电压也会导致电池出现析锂。ZHANG等[67]研究了LCO/MCMB电池体系在不同截止电压条件下的容量衰减机制。循环过程中深充浅放,充电截止电压为4.4V、4.5V、4.6V、4.7V,将循环后电池拆解,运用XAS、SEM/EDX等方法进行失效分析,发现4.7V电池存在明显的容量衰减和极化,如图16所示。拆解后存在负极SEM中显示存在较多锂枝晶,如图17所示。该研究表明在4.7V过充条件下,LCO/MCMB容量衰减的主要原因是析锂、正极Co溶出。

(a)循环性能

(b)放电截止电压

图16 LCO/MCMB电池过充至不同截止电压

Fig. 16 LCO/MCMB batteries over-charged to different voltage. (a) cycle performance and (b)the end-of-discharge voltage

在电池使用过程中,为了防止析锂造成电池性能衰退,甚至短路等引发安全事故,需要同时注意电池使用温度、电流密度、充放电制度等因素,完善对电池析锂的实时检测制度。

5 结 语

锂离子电池应用领域十分广泛,小至手机电脑等移动终端,大到电动公交和大规模储能。自从国内外发生的多起手机电动汽车的起火爆炸事故后,可靠性、安全性与其性能一样重要。本文综述了锂离子电池可能存在的失效表现,并从失效机理研究、测试分析手段、失效分析流程设计角度剖析锂离子电池失效分析的开展。同时列举了国内外实例,阐述了锂离子电池失效测试分析技术和机理分析。

目前我国在锂离子电池的发展仍面临能量密度的提升、电池安全性问题、国内关键材料和技术的不足、回收利用、精确测量和失效分析技术等问题。锂离子电池失效分析在新型高性能电池的开发过程中起到了“反馈”作用,有利于其开发研究。相对于国外长时间的积累和发展,国内在失效分析领域的发展还处于摸索阶段,对高校机理基础、检测中心的检测手段、电池企业的资源数据库三方的整合度不充分,整体失效分析体系不够完整。中科院物理所失效分析团队也正在积极尝试整合三方资源,搭建先进的分析诊断测试平台,与多企业进行合作交流,力求建立与完善的锂离子电池失效故障树和失效分析流程。

6 致 谢

本文是在中国科学院物理研究所李泓研究员领导的锂电池失效分析团队同事的共同努力下完成的。团队中周格、王怡、褚赓和孙晓瑞等在文献、图片素材、相关资料检索等方面提供了大量帮助。感谢宁德时代新能源科技有限公司的魏奕民博士、朱振东博士、王福庆博士、林真博士在锂离子电池失效分析机理及研究方法等方面的深入讨论。

[1] SUN Y K. Future of electrochemical energy storage[J]. ACS Energy Letters, 2017, 2(3): 716-716.

[2] ETACHERI V, MAROM R, ELAZARI R, et al. Challenges in the development of advanced Li-ion batteries: A review[J]. Energy & Environmental Science. 2011, 4(9): 3243-3262.

[3] TARASCON J M, ARMAND M. Issues and challenges facing rechargeable lithium batteries[J]. Nature, 2001, 414(6861): 359-367.

[4] SCHLASZA C, OSTERTAG P, CHRENKO D, et al. Review on the aging mechanisms in Li-ion batteries for electric vehicles based on the FMEA method[C]. Transportation Electrification Conference and Expo. IEEE, 2014: 1-6.

[5] KOKSBANG R, BARKER J, SHI H, et al. Cathode materials for lithium rocking chair batteries[J]. Solid State Ionics, 1996, 84(1-2): 1-21.

[6] 李伟善, 邱仕洲. 锂离子电池容量衰减的原因分析[J]. 电池工业, 2001, 6(1): 21-24.

LI Weishan, QIU Shizhou.Causes for capacity decrease of Li ion batteries[J]. Chinese Battery Industry, 2001, 6(1): 21-24.

[7] WOHLFAHRT-MEHRENS M, VOGLER C, GARCHE J. Aging mechanisms of lithium cathode materials[J]. Journal of Power Sources, 2004, 127(1-2): 58-64.

[8] GUMMOW R J, KOCK A D, THACKERAY M M. Improved capacity retention in rechargeable 4V lithium/lithium-manganese oxide (spinel) cells[J]. Solid State Ionics, 1994, 69(1): 59-67.

[9] THACKERAY M M, SHAOHORN Y, KAHAIAN A J, et al. Structural fatigue in spinel electrodes in high voltage (4 V) Li/LixMn2O4cells[J]. Electrochemical and Solid-State Letters, 1998, 1(1): 7-9.

[10] LEE E S, NAM K W, HU E, et al. Influence of cation ordering and lattice distortion on the charge-discharge behavior of LiMn1.5Ni0.5O4Spinel between 5.0 and 2.0 V[J]. Chemistry of Materials, 2015, 24(18): 3610-3620.

[11] WANG H, JANG Y I, HUANG B, et al. TEM study of electrochemical cycling-induced damage and disorder in LiCoO2cathodes for rechargeable lithium batteries[J]. Journal of the Electrochemical Society. 1999, 146(2): 473-480.

[12] ARORA P, WHITE RE, DOYLE M. Capacity fade mechanisms and side reactions in lithium-ion batteries[J]. Journal of the Electrochemical Society, 1998,145(10): 3647-3667.

[13] BOUKAMP B A, LESH G C, HUGGINS R A. All-solid lithium electrodes with mixed-conductor matrix[J]. Journal of The Electrochemical Society. 1981,128(4): 725-729.

[14] 罗飞, 褚赓, 黄杰,等. 锂离子电池基础科学问题(Ⅷ)—负极材料[J]. 储能科学与技术, 2014, 3(2): 146-163.

LUO Fei, CHU Geng, HUANG Jie, et al. Fundamental scientific aspects of lithium batteries (Ⅷ) —Anode electrode materials[J]. Energy Storage Science and Technology, 2014, 3(2): 146-163.

[15] SLOOP S E, PUGH J K, WANG S, et al. Chemical reactivity of PF5and LiPF6in ethylene carbonate/dimethyl carbonate solutions[J]. Electrochemical and Solid-State Letters, 2004, 4(4): A42-A44.

[16] 刘亚利, 吴娇杨, 李泓. 锂离子电池基础科学问题(Ⅸ)—非水液体电解质材料[J]. 储能科学与技术, 2014, 3(3): 262-282.

LIU Yali, WU Jiaoyang, LI Hong. Fundamental scientific aspects of lithium ion batteries (Ⅸ) —Nonaqueous electrolyte materials[J].. Energy Storage Science and Technology, 2014, 3(3): 262-282.

[17] MURPHY S J, GRIGAHCÈNE A, NIEMCZURA E, et al. Corrosion of lithium-ion battery current collectors[J]. Journal of the Electrochemical Society, 1999, 146(2): 448-456.

[18] XING Y, WILLIARD N, TSUI K L, et al. A comparative review of prognostics-based reliability methods for Lithium batteries[C]. Prognostics and System Health Management Conference. IEEE, 2011: 1-6.

[19] 阚永春. 富锂锰基镍锰钴氧化物正极材料电压衰减机理的研究[D]. 合肥:中国科学技术大学, 2015.

KAN Yongchun.Voltage fade mechanism study of lithium-manganese-rich nickel manganese cobalt oxides[D]. Hefei: University of Science and Technology of China, 2015.

[20] SANTHANAGOPALAN S, RAMADASS P, ZHANG J. Analysis of internal short-circuit in a lithium ion cell [J]. Journal of Power Sources, 2009, 194(1): 550-557.

[21] WU M S, CHIANG P C J, LIN J C, et al. Correlation between electrochemical characteristics and thermal stability of advanced lithium-ion batteries in abuse tests-short-circuit tests[J]. Electrochimica Acta, 2004, 49(11): 1803-1812.

[22] GREVE L, FEHRENBACH C. Mechanical testing and macro-mechanical finite element simulation of the deformation, fracture, and short circuit initiation of cylindrical Lithium ion battery cells[J]. Journal of Power Sources, 2012, 214(4): 377-385.

[23] PEABODY C, ARNOLD C B. The role of mechanically induced separator creep in lithium-ion battery capacity fade[J]. Journal of Power Sources, 2011, 196(19): 8147-8153.

[24] ROSSO M, BRISSOT C, TEYSSOT A, et al. Dendrite short-circuit and fuse effect on Li/polymer/Li cells[J]. Electrochimica Acta, 2006, 51(25): 5334-5340.

[25] KIM S H, CHOI K H, CHO S J, et al. Mechanically compliant and lithium dendrite growth-suppressing composite polymer electrolytes for flexible lithium-ion batteries[J]. Journal of Materials Chemistry A, 2013, 1(16): 4949-4955.

[26] AURBACH D, ZINIGRAD E, COHEN Y, et al. A short review of failure mechanisms of lithium metal and lithiated graphite anodes in liquid electrolyte solutions[J]. Solid State Ionics, 2002, 148(3-4): 405-416.

[27] GUO R, LU L, OUYANG M, et al. Mechanism of the entire overdischarge process and overdischarge-induced internal short circuit in lithium-ion batteries[J]. Scientific Reports, 2016, 6: 30248.

[28] 颜雪冬, 马兴立, 李维义, 等. 浅析软包装锂离子电池胀气问题[J]. 电源技术, 2013, 37(9): 1536-1538.

YAN Xuedong, MA Xingli, LI Weiyi,et al. Analysis of swollen problem in soft packing lithium-ion batteries[J]. Chinese Journal of Power Sources, 2013, 37(9): 1536-1538.

[29] 黄丽, 金明钢, 蔡惠群, 等. 聚合物锂离子电池不同化成电压下产生气体的研究[J]. 电化学, 2003, 9(4): 387-392.

HUANG Li , JIN Minggang , CAI Huiqun, et al. Study on the gas generation in different charging voltage during formation process in polymer lithium-ion battery[J]. Electrochemistry,2003, 9(4): 387-392.

[30] 陈益奎, 张世杰, 史鹏飞, 等. 聚合物锂离子蓄电池化成气体自动消失现象[J]. 电源技术, 2006, 30(12): 964-967.

CHEN Yikui, ZHANG Shijie, SHI Pengfei, et al. Gas disappearing during polymer lithium battery's formation[J]. Chinese Journal of Power Sources, 2006, 30(12): 964-967.

[31] YANG L, TAKAHASHI M, WANG B. A study on capacity fading of lithium-ion battery with manganese spinel positive electrode during cycling[J]. Electrochimica Acta, 2006, 51(16): 3228-3234.

[32] 徐淑银, 刘燕燕, 高飞, 等. 钛酸锂储能电池胀气机理研究进展[J]. 硅酸盐学报, 2015, 43(5): 657-664.

XU Shuyin, LIU Yanyan, GAO Fei, et al. Development of gas generation in Li4Ti5O12-based stationary batteries[J].Journal of The Chinese Ceramic Society, 2015, 43(5): 657-664.

[33] KUMAI K, MIYASHIRO H, KOBAYASHI Y, et al. Gas generation mechanism due to electrolyte decomposition in commercial lithium-ion cell[J]. Journal of Power Sources, 1999, s81/82(9): 715-719.

[34] WANG Q, PING P, ZHAO X, et al. Thermal runaway caused fire and explosion of lithium ion battery[J]. Journal of Power Sources, 2012, 208(24): 210-224.

[35] JHU C Y, WANG Y W, WEN C Y, et al. Thermal runaway potential of LiCoO2, and Li(Ni1/3Co1/3Mn1/3)O2, batteries determined with adiabatic calorimetry methodology[J]. Applied Energy, 2012, 100(4): 127-131.

[36] SPOTNITZ R, FRANKLIN J. Abuse behavior of high-power, lithium-ion cells[J]. Journal of Power Sources, 2003, 113(1): 81-100.

[37] THACKERAY M M, WOLVERTON C, ISAACS E D. Electrical energy storage for transportation—approaching the limits of, and going beyond, lithium-ion batteries[J]. Energy & Environmental Science, 2012, 5(7): 7854-7863.

[38] LAMB J, ORENDORFF C J. Evaluation of mechanical abuse techniques in lithium ion batteries[J]. Journal of Power Sources, 2014, 247(2): 189-196.

[39] 欧阳陈志, 梁波, 刘燕平, 等. 锂离子动力电池热安全性研究进展[J]. 电源技术, 2014, 38(2): 382-385.

OUYANG Chenzhi, LIANG Bo, LIU Yan-ping, et al. Progress of thermal safety characteristics batteries[J].Chinese Journal of Power Sources, 2014, 38(2): 382-385.

[40] MCSHANE S J, HLAVAC M, BERTNESS K. Method and apparatus for detection and control of thermal runaway in a battery under charge: US5574355[P]. 1996.

[41] 平平. 锂离子电池热失控与火灾危险性分析及高安全性电池体系研究[D]. 合肥:中国科学技术大学, 2014.

PINGPing.Lithium ion battery thermal runaway and fire risk analysis and the development on the safer battery system [D]. Hefei: University of Science and Technology of China, 2014.

[42] PARK J K. Principles and applications of lithium secondary batteries[M]. New York: WILEY-VCH, 2012.

[43] CHENG X B, ZHANG R, ZHAO C Z, et al. Toward safe lithium metal anode in rechargeable batteries: A Review[J]. Chem. Rev., 2017.

[44] 张剑波, 苏来锁, 李新宇, 等. 基于锂离子电池老化行为的析锂检测[J]. 电化学, 2016, 6: 607-616.

ZHANG Jianbo, SU Laisuo, LI Xinyu, et al. Lithium plating identification from degradation behaviors of lithium-ion cells[J]. Journal of Electrochemistry, 2016, 6: 607-616.

[45] 李文俊, 褚赓, 彭佳悦,等. 锂离子电池基础科学问题(Ⅻ)—表征方法[J]. 储能科学与技术, 2014, 3(6): 642-667.

LI Wenju, CHU Geng, PENG Jiayue, et al. Fundamental scientific aspects of lithium batteries(Ⅻ) —Characterization techniques[J]. Energy Storage Science and Technology, 2014, 3(6): 642-667.

[46] 凌仕刚, 吴娇杨, 张舒, 等. 锂离子电池基础科学问题(Ⅻ)—电化学测量方法[J]. 储能科学与技术, 2015, 4(1): 83-103.

LING Shigang, WU Jiaoyang, ZHANG Shu, et al. Fundamental scientific aspects of lithium ion batteries(Ⅻ) —Electrochemical measurement[J]. Energy Storage Science and Technology, 2015, 4(1): 83-103.

[47] WALDMANN T, ITURRONDOBEITIA A, KASPER M, et al. Review—Post-mortem analysis of aged lithium-ion batteries: Disassembly methodology and physico-chemical analysis techniques[J]. Journal of The Electrochemical Society, 2016,163(10): A2149-A2164.

[48] CASTAING R, MOREAU P, REYNIER Y, et al. NMR quantitative analysis of solid electrolyte interphase on aged Li-ion battery electrodes[J]. Electrochimica Acta, 2015, 155: 391-395.

[49] YUFIT V, SHEARING P, HAMILTON R W, et al. Investigation of lithium-ion polymer battery cell failure using X-ray computed tomography[J]. Electrochemistry Communications, 2011,13(6): 608-610.

[50] FINEGAN D P, SCHEEL M, ROBINSON J B, et al. Investigating lithium-ion battery materials during overcharge-induced thermal runaway: an operando and multi-scale X-ray CT study[J]. Physical Chemistry Chemical Physics, 2016, 18(45):30912 .

[51] SENYSHYN A, MÜHLBAUER M J, NIKOLOWSKI K, et al. “In-operando” neutron scattering studies on Li-ion batteries[J]. Journal of Power Sources, 2012, 203(203): 126-129.

[52] GONG Y, ZHANG J, JIANG L, et al. In situ atomic-scale observation of electrochemical delithiation induced structure evolution of LiCoO2cathode in a working all-solid-state battery[J]. Journal of the American Chemical Society, 2017: 4274-4277.

[53] SHI J L, ZHANG J N, HE M, et al. Mitigating voltage decay of Li-rich cathode materialincreasing Ni content for lithium-ion batteries[J]. ACS Applied Materials & Interfaces, 2016, 8(31): 20138-20146.

[54] 沈馨, 张睿, 程新兵,等. 锂枝晶的原位观测及生长机制研究进展[J]. 储能科学与技术, 2017, 6(3): 418-432.

SHEN Xin, ZHANG Rui, CHENG Xinbing, et al. Recent progress on in-situ observation and growth mechanism of lithium metal dendrites[J]. Energy Storage Science and Technology, 2017, 6(3): 418-432.

[55] BLOOM I, JANSEN A N, ABRAHAM D P, et al. Differential voltage analyses of high-power, lithium-ion cells: 1. Technique and application[J]. Journal of Power Sources, 2005,139(1-2): 295-303.

[56] WANG T, PEI L, WANG T, et al. Capacity-loss diagnostic and life-time prediction in lithium-ion batteries: Part 1. Development of a capacity-loss diagnostic method based on open-circuit voltage analysis[J]. Journal of Power Sources, 2016,301: 187-193.

[57] BIRKL C R, ROBERTS M R, MCTURK E, et al. Degradation diagnostics for lithium ion cells[J]. Journal of Power Sources, 2017, 341: 373-386.

[58] 刘文刚, 周波, 王晓丹,等. 18650型锂离子电池的循环容量衰减研究[J]. 电源技术, 2012, 36(3): 306-309.

LIU Wengang, ZHOU Bo, WANG Xiaodan, et al. Capacity fading of 18650 Li-ion cells with cycling[J]. Chinese Journal of Power Sources, 2012, 36(3): 306-309.

[59] LANG M, DARMA M S D, KLEINER K, et al. Post mortem analysis of fatigue mechanisms in LiNi0.8Co0.15Al0.05O2-LiNi0.5Co0.2Mn0.3O2- LiMn2O4/graphite lithium ion batteries[J]. Journal of Power Sources, 2016, 326: 397-409.

[60] 李贺, 于申军, 陈志奎,等. 锂离子电池内部短路失效的反应机理研究[J]. 电化学, 2010(2): 185-191.

LI He, YU Shenjun, CHEN Zhi-kui, et al. Failure reaction mechanism of internal short-circuit for lithium-ion batteries[J].Electrochemistry, 2010(2): 185-191.

[61] YAYATHI S, WALKER W, DOUGHTY D, et al. Energy distributions exhibited during thermal runaway of commercial lithium ion batteries used for human spaceflight applications[J]. Journal of Power Sources, 2016, 329: 197-206.

[62] HE M, CASTEL E, LAUMANN A, et al. In situ gas analysis of Li4Ti5O12based electrodes at elevated temperatures[J]. Journal of The Electrochemical Society, 2015,162(6): A870-A876.

[63] KONG W, LI H, HUANG X, et al. Gas evolution behaviors for several cathode materials in lithium-ion batteries[J]. Journal of Power Sources, 2005, 142(1): 285-291.

[64] ZHANG H L, SUN C H, LI F, et al. New insight into the interaction between propylene carbonate-based electrolytes and graphite anode material for lithium ion batteries[J]. Journal of Physical Chemistry C, 2007, 111(12): 4740-4748.

[65] ZHANG S S, XU K, JOW T R. Study of the charging process of a LiCoO2-based Li-ion battery[J]. Journal of Power Sources, 2006, 160 (2): 1349-1354.

[66] WALDMANN T, WILKA M, KASPEr M, et al. Temperature dependent ageing mechanisms in lithium-ion batteries e A Post-Mortem study[J]. Journal of Power Sources, 2014, 262: 129-135.

[67] ZHANG Lingling, MA Yulin, CHENG Xinqun, et al. Degradation mechanism of over-charged LiCoO2/mesocarbon microbeads battery during shallow depth of discharge cycling[J]. Journal of Power Sources, 2016, 329: 255-261.

Overview of the failure analysis of lithium ion batteries

WANG Qiyu, WANG Shuo, ZHANG Jienan, ZHENG Jieyun, YU Xiqian, LI Hong

(Institute of Physics,Chinese Academy of Sciences,Beijing 100190,China)

The failure problems, associated with capacity fade, increased internal resistance, gas generation, electrolyte leakage, short circuit, battery deformation, thermal runaway, lithium deposition and etc., are the major issues that limit the performances, reliability and consistency of the commercialized lithium ion batteries. These problems are the result of a complex interplay of a host of chemical and physical mechanisms. A reliable analysis and fundamental understanding of aging characteristics is of critical significance for development of battery. The failure analysis of lithium ion batteries is started with the identification of the failure effects, then selected the advisable analysis methods to establish the high efficiency procedures to target the problems and thus to find out the primary causes as well as to provide reliable suggestions for further optimization of material fabrication and battery engineering. This article discusses the failure effects and their causes in lithium ion batteries. The procedure of the failure analysis and the inspection methods will also be presented. Some cases of failure analysis are reviewed in this manuscript, such as capacity fade, thermal runaway, and gas generation.

lithium-ion batteries; failure analysis

10.12028/j.issn.2095-4239.2017.0043

TK911

A

2095-4239(2017)05-1008-18

2017-06-01;

2017-06-15。

中国科学院战略性先导科技专项项目(XDA09010000)。

王其钰(1987—),男,博士,研究方向为锂电池失效分析与逆向分析,E-mail:qyway10@iphy.ac.cn;

禹习谦,副研究员,从事电池材料与器件的同步辐射表征,锂离子电池失效与逆向分析。E-mail:xyu@iphy.ac.cn。