变电压下阳极氧化制备TiO2纳米管及其生长机理研究

2017-09-15周大庆高雅汉

周大庆,高雅汉

(上海海事大学 商船学院,上海 201306)

变电压下阳极氧化制备TiO2纳米管及其生长机理研究

周大庆,高雅汉

(上海海事大学 商船学院,上海 201306)

以NH4F+H2O+乙二醇为阳极氧化制备TiO2纳米管阵列的电解液体系,通过中途改变阳极氧化电压的大小,获得了分层形貌的TiO2纳米管阵列。对TiO2纳米管的管孔、管间隙及管“节”形成过程进行了探索,并建立了TiO2纳米管应力排挤生长模型。

TiO2纳米管;阳极氧化;形成过程;应力排挤

TiO2纳米管因其比表面积大、吸附性强等优点,在制氢[1]、太阳能电池[2]、光催化降解污染物[3]及抗菌消毒[4]方面备受关注。Paulose等[5]在NH4F+乙二醇电解液体系中,制备出TiO2纳米管阵列。Bauer等[6]在含F-电解液的阳极氧化中,发现纳米管管径受氧化电压影响。Mor等[7]认为纳米管管孔和管间隙形成是由电场助氧化和电场助溶解所制。Thompon等[8]提出粘滞流动模型解释了TiO2纳米管阵列高度有序的原因。虽然这些理论解释了纳米管孔的形成和自我规整过程,但对纳米管的一些细节现象仍不能很好解释,如:纳米管管底直径尺寸较管身大,管底之间存在突出的钛“脊”及管壁上“节”的形成等,因此仍需继续探讨纳米管的形成过程。本文将根据氧化电压的不同施加方式,制备不同形貌纳米管,并对纳米管形成机理进行探索。

1 实验

1.1 钛片预处理

将钛片(3 cm×2.5 cm×0.3 mm,纯度99.99%)用压平机压平整,然后依次放入丙酮、水中超声清洗,除去其表面油污,再用体积比为H2O∶HNO3∶HF=5∶4∶1的混合液酸洗,除去其表面氧化层,最后用去离子水冲洗、吹干。

1.2 阳极氧化制备TiO2纳米管

以钛片为阳极,钢板为阴极,阴阳极间距设为2 cm,0.269wt%NH4F+4.493wt% H2O+95.24wt%乙二醇的混合液为电解液。分别进行三次不同电压施加方式下的阳极氧化实验:

实验1:30V恒压,氧化30min;

实验2:先恒压30V氧化1 h,然后以0.5V/s将电压调到60V,并以60V恒压氧化30min;

实验3:先恒压60V氧化1h,然后以0.5V/s将电压调到30V,并以30V恒压氧化30min。

1.3 TiO2纳米管表征

采用场发射扫描电镜(日立SU8220型)对制备的TiO2纳米管形貌进行成像。

2 实验结果分析与讨论

2.1 TiO2纳米管SEM结果分析

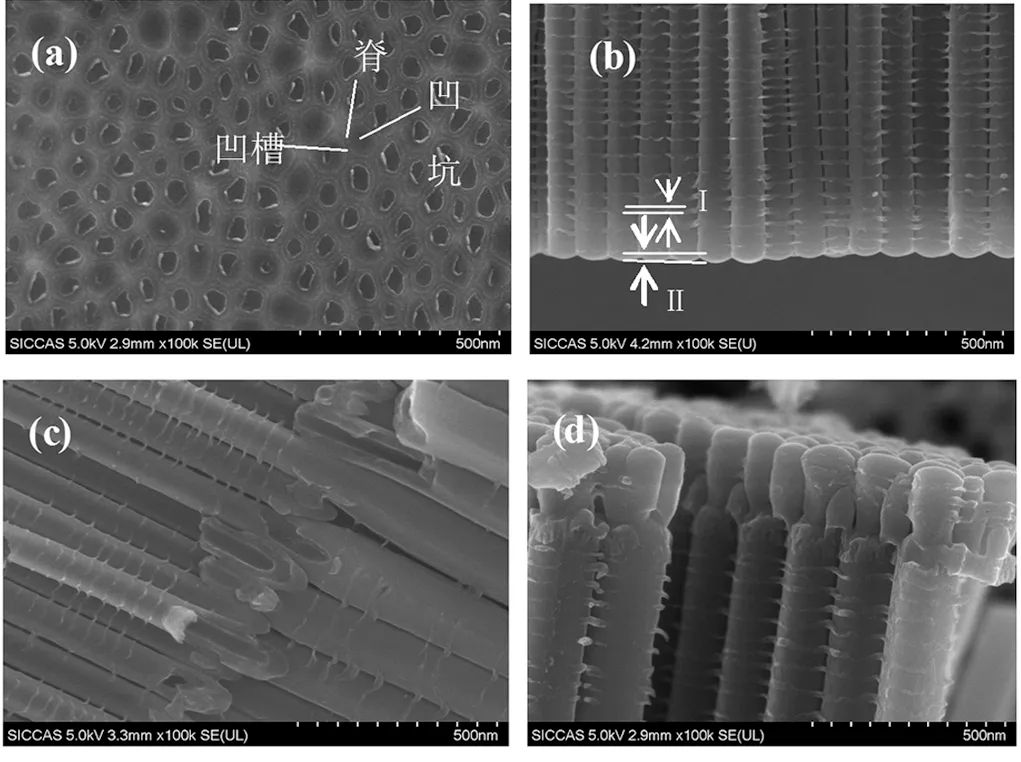

(a)和(b)为实验1的钛基底和纳米管侧面图;(c)为实验2的纳米管

图1(a)为纳米管脱落后的钛基底形貌,图中钛基底上均匀分布着形成纳米管管孔的凹坑(颜色较暗部位),凹坑之间有凸起的钛脊,且凹坑被钛脊包围,同时钛脊顶部一道凹槽(凹坑周围颜色较暗的线条),该凹槽是纳米管管间间隙的底部,其示意图如图2所示。由图1(b)可见纳米管管底直径尺寸较管身大,管壁外侧长有连续分层的管“节”,管节高度Ⅰ较钛脊高度Ⅱ略低。由图1(c)可知,氧化电压变大时,原有生长状态被打破,纳米管薄膜出现一个变化层:部分纳米管管径变大,且在原有的孔核上继续生长;而部分纳米管因受到相邻管径不断变大的纳米管排挤,其管径不断减小,最终被托离钛基底终止生长,同时此部位发展为纳米管管间间隙。由图1(d)可见,氧化电压变小时,纳米管薄膜底也出现了变化层:部分纳米管管径变小,且在原有孔核上继续生长;部分纳米管则分裂为多个管径相对较小的纳米管,原来的孔核也已分裂为多个孔核;而部分纳米管管间间隙则发展为纳米管的生长,此处钛基底上的凹槽也已发展为生长纳米管的孔核。

图2 TiO2纳米管脱离后的钛基底示意图

2.2 TiO2纳米管形成过程

氧化装置通电后,发生如下反应:

Ti →Ti4++4e-

(1)

H2O→O2-+2H+

(2)

Ti4++ 2O2-→TiO2

(3)

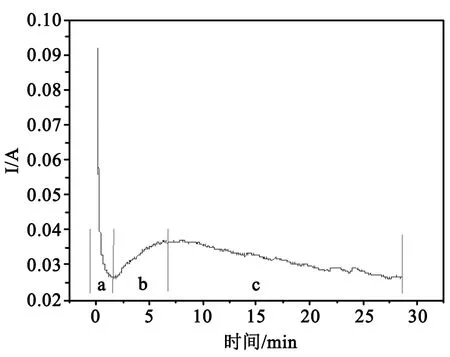

溶液中的O2-在极板间电场的作用下向钛片表面聚集,与钛片上的Ti4+发生反应(3),钛片表面逐渐形成TiO2氧化层,分布在氧化层两边的部分O2-和 Ti4+在电场的作用下会穿过氧化层与对面Ti4+和O2-的发生反应(3)使氧化层加厚,变厚的氧化层增加了O2-和 Ti4+穿过氧化层的时间,反应(3)的速率降低,同时阴阳极两端聚集的大量离子形成的电场消弱了极板间的电场,电解液中离子移动更加困难,电流急剧下降如图3阶段a所示,反应(3)趋于停止,氧化层厚度不再增加。

图3 30V恒压下阳极氧化I-T曲线图

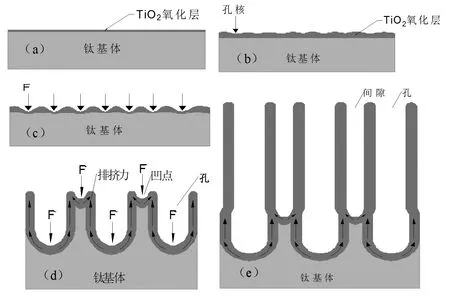

钛氧化为TiO2时,体积变大,氧化层中产生内应力,当氧化层增加到一定厚度时,其内应力叠加,氧化层表面有微弱起伏变化如图4(b)。电场作用下,稍有凹陷部位聚集较多F-,发生刻蚀反应(4)[9],凹陷部位由于F-刻蚀形成孔核,同时孔核在形成过程中由于氧化层内的应力排挤使其趋向有序排列。随着F-刻蚀孔核处氧化层变薄,电场强度增强,F-在此处进一步聚集,由此孔核处氧化层溶解速率随之提升,同时此处TiO2的生成速率也在提升,从而孔核不断加深,纳米管管孔形成,如图4(c)所示。F-突然性加快腐蚀,致使电解液中离子移动速率加快,电流上升如图3阶段b所示。随着纳米管伸长、水电离减少及电解液温度升高,电流稳定后有所下降如图3阶段c。

TiO2+6F-+4H+=[TiF6]2-+2H2O

(4)

随着纳米管管孔加深,孔与孔之间的钛基体逐渐突出,且孔底部钛基体的氧化产生的内应力将孔壁上的氧化层向上推挤,孔与孔之间形成凹点如图4(d)。凹点处局部电场强度较强,部分F-在此聚集,F-对凹点处氧化层发生刻蚀反应(4),此后该处刻蚀与氧化过程与纳米管管孔类似,由此纳米管管间间隙逐渐形成。孔与孔之间的突出钛基体的氧化同样存在应力排挤,使纳米管管底直径尺寸比管身大,如图4(e)所示。

(a)氧化膜形成;(b)氧化膜加厚形成孔核;(c)纳米管孔的形成;(d)纳米管管间间隙形成;(e)成形的纳米管

图4阳极氧化制备TiO2纳米管的形成示意图

纳米管管间间隙形成过程中,随着纳米管管孔的加深,孔与孔之间的钛基体逐渐突出,电场线聚集,电场强度增强,该处F-克服库仑斥力作用浓度梯度变大,即F-进一步聚集,此时该处F-主要对氧化层产生向基底的刻蚀,使管间间隙加深,但此过程F-刻蚀面较窄,因此管壁较厚,此刻蚀过程使该处钛基体突出的部分缩短,而此刻蚀过程的维持受到该处钛基体形貌变化的制约,因而以较窄刻蚀面向下刻蚀的距离较短,从TiO2纳米管SEM图观察此部位就像竹节。当管孔之间的钛基体突出的部分缩短到一定程度时,该处电场强度迅速减弱,此处的F-在库伦力与极间电场力共同作用下浓度梯度减小,即F-变的分散,此时该处部分F-在电场作用下向钛基底刻蚀使纳米管管间间隙加深,同时还有部分F-对凹点四周刻蚀使纳米管管壁变薄,此时管孔之间钛基体的氧化与被刻蚀的速率较纳米管管孔伸长的速率慢,管孔之间钛基体形貌再次逐渐突出,其后管壁之间刻蚀与氧化过程又回到上述起初时状态。存在管间间隙的此种快慢交替变化的氧化与刻蚀过程伴随整个阳极氧化,最终使得纳米管管壁外侧呈现层层管“节”。

3 结论

(1)当阳极氧化制备TiO2纳米管的过程中使氧化电压以0.5V/s的速度升高或降低30V时,生长纳米管的孔核重新分布,电压升高孔核增大,电压降低孔核缩小,且氧化层的应力排挤使孔核趋向有序排列,纳米管阵列由此出现变化层。

(2)孔底部氧化层的应力排挤使孔与孔之间的钛基体顶部形成凹点,凹点最终发展为纳米管管间间隙。凹点的处氧化层内同样存在应力排挤,使纳米管管底直径尺寸较管身大。

(3) 纳米管管间间隙底部的 F-刻蚀速率与刻蚀面周期性变化,而管孔伸长速率近乎匀速,使得该处钛基体形貌也周期性变化,且它们之间相互制约,最终使得纳米管管壁外侧形成层层管“节”。

[1] Shankar K,Paulose M,Mor G K,et al.A study on the spectral photoresponse and photoelectrochemical properties of flame-annealed titania nanotube-arrays[J].J Phys D:Appl Phys, 2005, 38:3543-3549.

[2] Macak J M,Tsuchiya H,Schmuki P,et al.Dye-sensitized anodic TiO2nanotubes[J].Electrochem Commun,2005,7(11):1133-1137.

[3] 孙 岚,李 静,王成林,等.钛基TiO2纳米管阵列电极的光电催化性能[J].无机化学学报,2009,25(2):334-338.

[4] Mitoraj D,Janczyk A,Strus M,et al.Visible light inactivation of bacteria and fungi by modified titanium dioxide[J].Photochemical&Photobiological Sciences,2007,6(6):642-648.

[5] Paulose M,Shankar K,Yoriya S,et al.Anodic growth of highly ordered TiO2nanotube arrays to 134 um in length[J].J Phys Chem B,2006,110(33):16179-16184.

[6] Bauer S,Kleber S,Schmuki P.TiO2nanotubes:tailoring the geometry in H3PO4/HF electrolytes[J].Electrochem Commun,2006,8(8):1321-1325.

[7] Mor G K,Varghese O K,Paulose M,et al.Fabrication of tapered,conical-shaped titania nanotubes[J]. J Mater Res,2003,18(11):2588-2593.

[8] Garcia-Vergara S J,Skeldon P,Thompson G E,et al.A flow model of porous anodic film growth on aluminium[J].Electrochim Acta,2006,52(2):681-687.

[9] Roy P,Berger S,Schmuki P.TiO2nanotubes: synthesis and applications[J].Angew Chem Int Edit,2011,50(13): 2904-2939.

(本文文献格式:周大庆,高雅汉.变电压下阳极氧化制备TiO2纳米管及其生长机理研究[J].山东化工,2017,46(11):35-37.)

Preparation and It's Growth Mechanism of TiO2Nanotubes by Anodic Oxidation Method Under Variable Voltage

ZhouDaqing,GaoYahan

(Merchant Marine College, Shanghai Maritime University,Shanghai 201306,China)

NH4F + H2O + ethylene glycol electrolyte system, the TiO2nanotube array with layered morphology were prepared by changing the size of the voltage in preparation process via anodic oxidation method.The formation process of tube hole,pipe gap and tube “section” of TiO2nanotubes were explored, the stress squeeze growth model of TiO2nanotube array was established.

TiO2nanotubes;anodic oxidation;growth mechanism;stress squeeze

2017-04-06

TB383

A

1008-021X(2017)11-0035-03