造纸废水资源化和超低排放关键技术及应用

2017-09-15王双飞

王双飞

(广西大学轻工与食品工程学院,广西清洁化制浆造纸与污染控制重点实验室,广西南宁,530004)

·造纸废水资源化利用·

造纸废水资源化和超低排放关键技术及应用

王双飞

(广西大学轻工与食品工程学院,广西清洁化制浆造纸与污染控制重点实验室,广西南宁,530004)

制浆造纸过程中大量的木素、半纤维素等有机物随着废水排入江河湖海或被焚烧低值化利用,大量资源被浪费并引起严重环境问题。随着国家环保力度的加大,各种水污染防治政策密集出台,更高要求的环保标准也逐步实行,部分企业存在处理废水成本高、不达标等问题,面临关停风险,给造纸企业带来巨大挑战。如何实现造纸废水的资源化和超低排放是摆在每个造纸人面前的严峻问题。本文总结了我国常见造纸资源化利用技术和超低排放技术的研究近况及工程实践情况。如厌氧产沼气技术、污泥资源化利用技术等,高级氧化法、膜分离技术、活性炭吸附分离技术、砂滤技术、磁整理技术和人工湿地等的研究及工程实践应用。旨在促进我国造纸废水资源化和超低排放技术的科研及工程应用,加速实现造纸行业清洁化、绿色化。

造纸工业废水;资源化利用;超低排放;发展趋势

(E-mail: wangsf@gxu.edu.cn)

常见制浆方法中化学法制浆得率仅为40%~50%,机械法制浆得率为85%~95%,化学机械法制浆得率为55%~85%,大量的生物质混合洗涤漂白废水一起被排入江河湖海,引起严重环境污染和资源浪费。据统计最高峰时2009年造纸行业排放废水44.1亿t,占工业排放废水量18.8%,CODCr排放量占工业总排放量的28.9%[1],给环境带来巨大压力。随着水资源紧缺、环境压力愈发严峻,国家近两年密集出台了《水污染防治行动计划(水十条)》[2]《控制污染物排放许可制实施方案》《关于实施工业污染源全面达标排放计划的通知》《中华人民共和国水污染防治法修正案(草案)》等政策法规,许多相对于GB3544—2008《制浆造纸工业水污染物排放标准》更加严格的地方标准也相继出台[3],对造纸等行业提出更为严格的环保要求。

造纸行业通过与高校科研单位企业联合创新,大量废水资源化及深度处理超低排放技术的利用,同时配合造纸企业综合整治、小造纸企业落后产能的淘汰等方式使造纸行业在资源化及污染处理方面仍然取得了较好的成绩,通过资源化取得较为可观的经济效益,同时避免了大量造纸企业因排放不达标被关停,保证了造纸行业的持续健康发展,逐步使造纸行业逐步摆脱了“污染大户”的帽子[4]。

据2017年发布的环境统计年报和造纸行业年报显示:造纸行业2005年纸和纸板产量3920万t,经过10年发展,2015年纸和纸板产量增至10710万t,产能扩大2倍多,但实际废水排放量却由2005年36.7亿t减少至23.7亿t,占全国废水排放总量百分比由17.0%降至13.1%。排放废水中化学需氧量(CODCr)为33.5万t,较2005年CODCr排放量159.7万t,降低79.0%,降幅显著。由占全国CODCr总排放量的28.9%降至13.1%。造纸行业万元工业产值CODCr排放强度由2005的69 kg/万元降至2015年的4.7 kg/万元,水重复利用率达75.5%,万元工业产值新鲜水用量为40.6 t,比2005年188万t,降低78.4%[5- 6]。造纸行业正在按照十三五《轻工业发展规划(2016—2020年)》,逐步实现造纸废水超低排放乃至资源化利用[7- 8]。

下面就我国主要采用的造纸废水资源化利用技术和超低排放技术进行介绍。

1 造纸废水资源化利用技术

1.1 厌氧产沼气资源化

厌氧处理废水、污泥过程中有机污染物通过微生物代谢活动而被降解,同时伴有CH4和CO2产生[9]。厌氧发酵共分为三个阶段,液化阶段主要是发酵细菌起作用,包括纤维素分解菌和蛋白质水解菌,产酸阶段主要是醋酸菌起作用,产甲烷阶段主要是产甲烷菌,他们将产酸阶段产生的产物降解成CH4和CO2,同时利用产酸阶段产生的氢将CO2还原成甲烷,整个过程生成的混合气体称为生物沼气。

厌氧微生物在处理不同底物时,有一个相对稳定的发酵过程,发酵过程能实现产沼气的资源化利用。通常去除1 kg CODCr理论上可产生0.5~0.6 m3的沼气,具有可观的收益。常见的厌氧反应器技术产沼气有升流式厌氧污泥床(Up-flow Anaerobic Sludge Bed,UASB)技术、膨化颗粒污泥床(Expanded Granular Sludge Bed,EGSB)技术、厌氧内循环反应器(Internal Circulating Anaerobic Reactor,IC)技术和上流式多级厌氧反应器(Up-Flow Multi-Stage Anaerobic Reactor,UMAR)技术等。

(1)UASB技术产沼气

UASB反应器是单层三相分离器结合穿孔管布水,水流自下而上,在顶部通过三相分离器将气相的沼气、液相的水和固相的污泥互相分离,生物气通过收集装置收集并处理,厌氧污泥被截留在反应器中,处理后的水排出反应器,从而完成整个废水处理及产沼气过程。在几种类型的厌氧反应器中,UASB投资要求相对较低,自1980年以来,被广泛应用于制浆造纸工业的废水处理过程中[10]。Buzzini等人[11]使用UASB反应器处理牛皮纸浆的稀释黑液时,发现,在整个实验期间废水的平均CODCr除去率为80%,由于生物质的生长量低,处理比较稳定,没有出现污泥浪费的情况。Chinnaraj等人[12]用UASB反应器替代常规的厌氧塘处理农业纤维纸浆和造纸厂的废水,其试验表明,该反应器对废水中CODCr的去除率达80%~85%,与此同时,能产生520 L/kg CODCr的沼气,沼气经过燃烧可被供发电系统利用,这将极大地减少能源损失,同时可以减少温室气体CH4的排放。

(2)EGSB技术产沼气

在UASB反应器的基础上,为使进水和污泥之间接触更良好,布水更均匀,有较高的水力和有机负荷能力,经过设计改造,增加了废水外循环,设计出了EGSB反应器。与UASB相比,EGSB具有更高的液体上升流速,能使整个颗粒污泥床处于膨胀状态。自发明起就得到广泛的关注和应用,有文献显示[13]利用EGSB反应器能除去造纸废水中72.41%的CODCr,同时对废水中的钙、铝等金属离子以及脂类醇类、烷烃、烯烃、酮类物质等有机物都有着比较好的降解效果,但是对苯及酚类物质、醛类物质等有生物毒性的污染物基本上无法去除。另外,还有调查显示[14],EGSB技术对造纸废水的CODCr的去除率大约为70%~80%,厌氧发酵产生的沼气可以用来发电,这将有效节约能源,降低损耗。王双飞等人[15]利用EGSB工艺处理造纸废水,加大了废水进入反应器的速度,使整个污泥床都处于悬浮状态,提高了废水与污泥的接触强度,从而使反应速度大大加快,结果表明,进水CODCr浓度为2000 mg/L时,水力停留时间为8 h,上升流速为0.8 m/h,CODCr去除率为65%,最大产气量为3600 L/d, 稳定运行成本为0.75元/m3。周焕祥等人[16]利用EGSB处理商品浆造纸废水,CODCr去除率在70%~80%以上,厌氧系统运行成本大大降低,为1.8元/t,且厌氧发酵产生的沼气用于发电,有效实现节能降耗。

(3)IC技术产沼气

IC反应器是根据UASB改造的新一代效率高、适用范围广的厌氧反应器,属于第三代上流式厌氧污泥床反应器UASB,增加了内循环,相当于双UASB。IC反应器具有负荷高、净化效率好的优点,被很好地应用于废纸制浆废水的处理过程中,当污染物的负荷约在20~30 kg/(m3·d) 之间时,CODCr、BOD去除率分别能高达到90%和99%[17]。有文献陈述[18]德国某个用二次纤维为原料生产瓦楞原纸的工厂选用了465 m3的IC反应器,设计最大容积负荷27 kg COD/(m3·d),进水COD浓度1250~3515 mg/L,处理效率达到了61%~86%,并实现沼气的资源化利用。姜建翔等人[19]采用厌氧内循环反应工艺对废纸制浆造纸废水处理工程进行改造,结果表明,该工艺能较好适应进水水质、水量的波动,运行稳定,CODCr去除率达到80%,沼气产气率约为0.38 m3/(kgCOD),沼气发电量约为8000 kWh/d,实现了整个废水处理系统的收支平衡。浙江某纸业公司采用废纸和商品木浆为原料,生产牛皮箱纸板和瓦楞纸,废水排放量为3500 t/a , 采用厌氧内循环+好氧工艺处理造纸废水。利用厌氧单元产生的沼气发电,平均沼气用量为3116 m3/d, 产气率(以每千克CODCr计)为0.42 m3/kg,平均日发电量为8600 kWh[20]。

(4)UMAR技术产沼气

针对常规厌氧反应器气、液、固相分离效果差、抗污染负荷冲击能力弱、甲烷转化率低、污泥颗粒化时间长等问题,王双飞等人通过考察液体流速、产气量和内循环量等因素对三相混合形态的影响,建立了厌氧反应器水力学模型及高、低负荷区分离的两级厌氧处理模式,开发了UMAR[21]。采用高效厌氧菌群富集培养及污泥颗粒化加速技术,研究了厌氧过程的微生物种群结构、关键酶水平和底物降解的互作关系[22],建立了厌氧系统产甲烷高效微生物指标谱系,使鬃毛甲烷菌和甲烷八叠球菌的数量显著增加,使甲烷产率提高至0.28~0.33 m3/(kg CODCr),有机污染负荷可达30 kg CODCr/(m3·d);同时通过提升微生物自固定化程度,提高反应体系微生物浓度、底物转化率和反应效率,使污泥颗粒化时间缩短至30~60天(以污泥颗粒化程度(SGR)80%为标准),颗粒污泥产率达到0.018~0.02 kg/(kg CODCr),沉降速率达到80~100 m/h。该技术在工程化应用中,颗粒化时间、甲烷产率、沉降速率、颗粒污泥产率等指标达到国际先进水平[23](见表1)。该技术在俄罗斯北极星纸浆工业联合体、白俄罗斯劳动英雄造纸厂缅甸CTMP新闻纸厂、玖龙纸业(控股)有限公司、山东晨鸣纸业集团股份有限公司等100余家大型企业得到推广应用。

表1 上流式多级厌氧反应器与国内外同类技术指标比较

同时,开发从生物沼气中分离、纯化CH4和CO2技术,将纯化后的CO2应用于化工、医药、食品等领域具有重要意义[24]。如CO2作为重要的工业原料可用于碳酸饮料的合成、干冰的制作等,实现CO2资源化利用和碳减排。Ahrumi Park等人[25]用PP纤维膜组件分离纯化生物沼气,研究结果表明生物甲烷的获得率为90%,纯度为97%,分离后的CO2可作为重要的碳资源进行利用。

1.2 污泥资源化利用技术

造纸污泥中许多有价值的化工产品,如木素、木素磺酸盐、香兰素等,造纸污泥的主要元素为C、H、N,微量元素为P、S、Ni、Fe、Zn、Co、Ca等,微量元素中Fe和Ca的含量最大。

造纸污泥经膜过滤提取后实现高质化利用[26]。在膜法处理过程中既减少浓缩费用,又实现纯水、盐和木素分离回收。

造纸污泥中有机物占60%以上,具有较高的燃烧值,可进行资源化利用[27]。目前,造纸污泥用于焚烧发电的比例,日本为55%、美国为25%、欧洲为11%[28]。玖龙纸业将废水污泥浓缩、消化处理、脱水干化后进行焚烧处理,实现了污泥的资源化利用[29]。

造纸污泥中除磷含量偏低外,有机质与总氮含量均显著高于农家肥,可作为农业肥料。据报道,山东亚太森博公司用蚯蚓处理污泥,蚯蚓粪用作肥料,该肥料的营养值高,适合在作物、花卉、市政绿化等方面的应用[30]。

造纸污泥的pH 值为中性,可对酸性土壤进行改良,将土壤的酸度调节到其适宜的pH 值范围[31]。同时酸性土壤中严重缺乏植物生长的所需元素(S、Mn、Mg、K、Fe),而造纸白泥中则含有大量的该类元素[32],因此其可作为良好的土壤改良剂和营养肥料。

由于造纸污泥中有机质含量高,且糖类是有机质水解主要产物,可作为生物制氢的重要原料[33],也可用于水泥生产等[34]。厌氧颗粒污泥可以作为菌种销售用于其他厌氧设备的启动[35]和废水处理等实现了厌氧颗粒的资源化利用。

1.3 黑液气化

碱法蒸煮是世界上最主要的制浆方法,约占新制浆75%。但生产1 t浆约产生10 m3黑液,其固形物含量约1.2~1.7 t,曾为行业最主要污染源。黑液固形物主要是残余的蒸煮化学品以及被蒸煮药液溶解的物质。在传统碱回收技术中,黑液经过蒸发浓缩后,用于燃烧生产高压蒸汽和回收碱助剂,但大量物质被低值化利用。黑液气化技术是在碱回收技术的基础上增加气化炉和燃气涡轮机,形成高效的能量回收系统,是实现碱和能量回收的新方法。气化的本质是黑液中的碳化合物在高温条件下分解生成C、H2和H2O, 同时C与H2O或者CO2反应生成CO、H2[36]。也可实现多元化的能源输出如甲醇、费托合成柴油(FTD)、二甲醚(DME)及合成气(SNG)等[37]。该技术的产电量是传统碱回收产电量的2~3倍,同时实现CO2减排。王双飞课题组开展了大量黑液气化的研究,对黑液气化的方法、工艺、设备和黑液焦CO2气化特性等进行了深入分析,建立了黑液气化的动力学模型,获得了黑液气化的反应常数、CO吸附常数和CO2吸附常数[38]。黑液气化联合循环发电能够提高黑液热能利用率,使热能效率由传统碱回收的55%~67%,提高到74%,对于一个年产10万t的制浆厂,可以节约标煤0.6~1.95万t/a,CO2减排1.6~5.2万t/a,SO2减排300~978 t/a[39]。未来将设备耐用性和生产连续性等难题解决后,实现黑液气化联合循环发电的整体推广,将使制浆造纸行业步入节能环保的新时代。

1.4 废水回用

对于水资源缺乏的制浆造纸企业,制浆中段废水经过深度处理后,根据各工段的用水标准进行分质回用,是解决水资源缺乏的重要途径。在造纸废水处理的工程实践中,把握分质处理、分质回用的重要原则,针对不同工序生产水质的标准,选择经济、可行的处理组合工艺,实现优质优用、低质低用,降低处理成本。对于制浆造纸废水,尤其是制浆中段废水,要实现废水的回用及超低排放,深度处理技术在废水处理中扮演着至关重要的作用。

2 造纸废水深度处理及超低排放技术

2.1 高级氧化技术

为克服二级处理仍难达标问题,高级氧化法等深度处理方法被引入,如光化学氧化、催化湿式氧化、声化学氧化、臭氧氧化、电化学氧化、Fenton氧化等。其中Fenton氧化法是目前我国造纸企业应用最广泛的深度处理方法,现约占废水深度处理规模的70%~80%。该方法具有占地面积小、稳定性高、反应速度快、处理效率高、对有毒污染物破坏彻底、无二次污染、适用范围广、易操作等优点[40]。

Fenton氧化法的机理是H2O2在Fe2+的催化作用下分解产生·OH自由基,其氧化电位达到2.8 V,利用其强氧化性将有机物氧化分解成小分子[41]。同时,Fe2+被氧化成Fe3+产生混凝沉淀,去除大量有机物,将CODCr由100~300 mg/L降为40~80 mg/L实现达标排放。

但传统Fenton也存在成本较高,Fenton过程H2O2无效降解、催化剂活性较差、传质效果较差、关键设备被国外垄断等问题。王双飞等人针对以上问题,在传统Fenton技术基础上,开发了水溶性多金属多配体自由基缓释剂和负载型固相催化材料,形成了高效异相催化氧化技术,解决了常规Fenton处理废水过程化学品消耗量大、应用pH范围窄等问题,使H2O2用量较传统技术减少了30%~40%,FeSO4用量减少30%以上,pH值范围拓展至2~11,酸碱调节费用降低30%~50%。

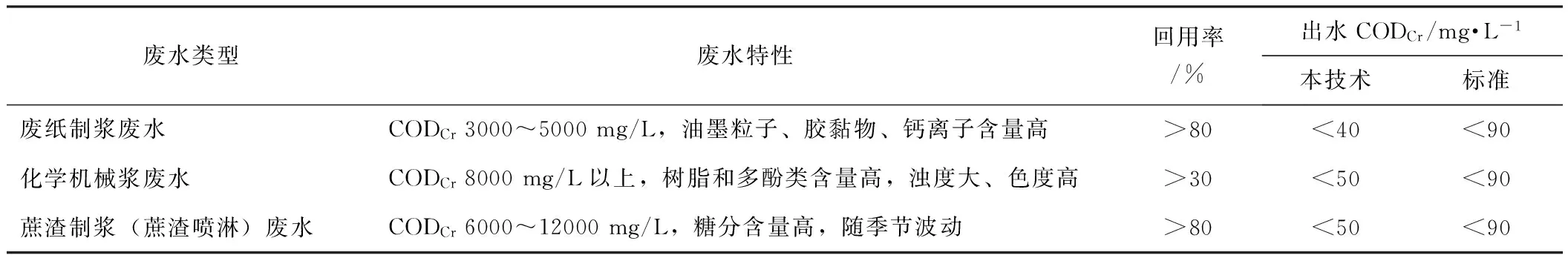

在传统Fenton技术基础上,王双飞等人通过分析反应器中液固体系的流动、传递和混合过程的流体力学参数,利用双流体理论及流域速度矢量分布,优化了载体流化床的结构,开发了上流式多相废水处理氧化塔UHOFe(Up-flowHeterogeneous Oxidation Tower)。实现了流体从UHOFe底部流到顶部的湍流混合,且使催化剂载体布满整个氧化塔,达到固液两相充分接触的目的。加强了均相催化氧化、非均相催化氧化在反应器中的协同作用,有效提高了固液相间的传质效率,使反应时间缩短至20~60 min。该技术打破了国外技术垄断,已成功应用于废纸制浆、化学机械制浆、甘蔗渣制浆等国内外100余家造纸企业,废水处理规模达6亿m3/a,CODCr减排1.7万t/a。再生水回用4亿m3/a。有效解决了抗负荷冲击能力差、H2O2和FeSO4使用量大等问题,实现了造纸废水再生水有效回用、污染物超低排放(见表2)。该技术是目前国内应用最广泛的造纸废水深度处理技术。

表2 造纸典型废水特点及处理效果

万金泉等人[42]采用零价铁(ZVI)活化过硫酸钠(PS)产生硫酸根自由基的高级氧化技术,处理造纸废水的二级出水(CODCr为160 mg/L),处理后废水的CODCr降解率可达到57.5%。又采用Fe2+活化PS高级氧化-离子沉淀-V型砂滤组合工艺对模拟印染废水(AO7,CODCr约100 mg/L)进行深度处理,CODCr去除率可达64.7%,SS<10 mg/L,处理成本为1.5元/m3[43]。

张媛媛等人[44]采用多相异相类Fenton催化氧化结合膜过滤技术解决催化剂流失的问题,实验结果显示,膜组件可有效的拦截反应体系中的超细铁固定化碳(FeOOH-C)颗粒,有效防止其流失;当FeOOH-C在反应器中的浓度为1 g/L,处理初始浓度为100 mg/L,流速为3 L/(m2·min)的酸性橙溶液,在120 min内,不需外加催化剂,酸性橙的降解效率维持在98%以上,表明多相异相类Fenton催化氧化结合膜过滤技术可有效降解有机污染物,并有效地防止了催化剂的流失。

大量科研工作者[45- 46]对其他高级氧化技术包括光催化氧化法[47]、电化学氧化技术[48]、臭氧氧化法[49]等也进行深入研究,取得丰硕成果,但目前大多方法未进入工厂实用阶段。随着研究的不断深入,相信会有更多先进的、经济的高级氧化法投入到生产实际中。

2.2 膜分离技术与膜生物反应器(MBR)技术

常规处理的污水降级回用已在纸厂实现,但很难实现封闭循环。废水的封闭循环,会使废水中的可溶性有机物、无机盐、二次胶黏物和阴离子垃圾等有害物质逐渐积累,达到很高的浓度,以致影响纸机的正常生产,造成纸张污染、施胶量成倍增加,影响造纸化学助剂的使用效果。因此,要实现造纸废水循环利用和零排放,必须依靠膜分离等技术尽可能去除其中所有污染物质。膜分离技术在发达国家已经广泛应用于造纸工业的废水处理[50],在我国约占造纸废水三级处理的10%~20%。由于膜过滤后的净化水可重复用于生产或升级利用,使其在废水超低排放甚至零排放领域有很大的发展潜力。

膜分离技术是指在分子水平上不同粒径的混合物,在压力或电场作用下通过滤膜实现选择性分离的技术[51]。根据孔径大小可以分为:微滤(MF,Microfiltration,孔径范围约为0.02~10 μm)、超滤(UF,Ultra-filtration,0.001~0.02 μm)、纳滤(NF,Nanofiltration,约0.001~0.002 μm)、反渗透(RO,reverse osmosis,0.0001~0.001 μm)、电渗析(ED,electrodialysis),离子交换,非阻隔性膜等。通常在二级处理后,几种膜技术搭配使用。

采用膜分离法进行造纸废水的处理,是目前研究的热点和难点。虽然膜分离在造纸废水的处理具有一些优势,但也存在一定的问题。如膜的污染和分离效果降低,膜组件价格较高等。随着膜分离技术研究的深入,这项技术在实现造纸废水的零排放方面将具有更加广阔的应用前景。

韩瑜庆等人研发了以膜技术为核心的“制浆造纸废水零排放成套工艺”。该工艺包括去除CODCr的臭氧生物膜预处理、电吸附、膜集成以及高效蒸发结晶等4个工艺板块,使制浆废水变成完全可回收利用的纯水、工业用盐及干泥,在南通王子纸业实现了零排放和废水的全回收利用。处理成本约5元/m3,较水费10元/m3,仍然有较大利润空间[52]。金东纸业设计建造了“放流水逆渗透回用系统”,该企业每天车间排放废水40000 m3,其中10000 m3被该系统深度处理,经微滤-纳滤-逆渗透,废水CODCr从100 mg/L降为<1 mg/L的纯净水,钙、镁离子含量极低,被回用于热电厂锅炉中,锅炉用水成本降低了1元/t[53]。

另外,将膜分离技术与好氧生物处理技术有机结合起来的新型水处理技术——膜生物反应器(Membrane Bio-Reactor,MBR)技术[54],是目前最具发展前景的废水深度处理新技术之一。以膜组件取代传统生物处理技术末端二沉池,从源头上降低COD值,而使出水比一般生化法回用水质量更好[55]。荷兰Uchelen纸厂将漂白废水经生产能力为10 m3/h的MBR系统进行处理后,80%~90%的水回用于漂白生产中,且不影响漂白质量。MBR是当今废水回用中最为热门的技术,其在生物反应器中保持高活性污泥浓度,提高生物处理有机负荷,减少剩余污泥量,显著减少占地面积[56]。主要利用沉浸于好氧生物池内的膜分离设备截留槽内的活性污泥与大分子有机物。膜生物反应器系统内活性污泥(MLSS)浓度可提升至8000~10000 mg/L,甚至更高;污泥龄(SRT)可延长至30天以上。

MBR反应器因其有效的截留作用,可保留世代周期较长的微生物,实现对废水深度净化,同时硝化菌在系统内能充分繁殖,其硝化效果明显,对深度除磷脱氮提供可能[57]。2011年江苏省某造纸厂污水处理项目,处理水量9000 m3/d,采用平板膜MBR工艺的工业废水处理设施,出水效果良好。

膜生物流化床(MBFB)工艺[58],以生物流化床为基础,以粉末活性炭(Pow-dered activated carbon,简称PAC)为载体,结合膜生物反应器工艺(MBR)的固液分离技术,然后利用陶瓷膜分离系统(微滤)进一步净化污水,使其达到中水回用标准。研究表明,MBFB能有效除去微污染水体中氨氮、COD和其他难降解小分子有毒有机物等。可直接进入反渗透膜进行脱盐,而不需经过复杂的保安过滤(微滤)和超滤工段。该工艺已有较多研究报道,但还未在废水处理领域得到推广和应用。

2.3 活性炭吸附技术及其综合运用

吸附法是利用多孔材料的多孔结构和表面特性吸附有机污染物,对臭味和余氯有机氯化物有较好的去除效果[59]。

中冶银河纸业于2010年6月建成投用了处理能力为50000 m3/d的中段废水回用设施,主体采用臭氧氧化、活性炭过滤以及低压膜(超滤膜和纳滤膜)中段废水回用技术工艺,其中臭氧氧化+活性炭过滤建设规模为50000 m3/d,低压膜水处理建设规模为20000 m3/d,水质达到了生产用水要求。

民丰特纸采用生化处理-中速过滤器-常规净化处理-活性炭深度处理-氯气消毒工艺处理造纸废水,处理后废水水质稳定,回收利用率高,并且在较低运行成本的条件下亦可去除95%以上的CODCr和97%的色度[60]。

2.4 砂滤技术

砂滤是以天然石英砂作为滤料截留水中悬浮物等杂质,使废水得到澄清的水过滤处理工艺,该处理过程简单有效、经济实用。活性砂滤技术是重要的废水深度处理技术之一,它能同时去除多种污染物,如SS、COD、BOD等是一种经济可行的深度处理方法。王双飞课题组设计了一种可连续运行的逆流连续砂滤器,该设备具有废水布水均匀稳定,对废水中悬浮物过滤截留及污砂清洗效果好,可防止滤砂短流、底部污砂的沉积,保持的砂滤层稳定等优点[61]。同时,在普通砂滤的基础上,通过菌悬液和营养溶液同时投加的挂膜方法,设计了可连续反冲洗的气浮砂滤设备,当过滤砂层高度为650 mm,过滤速度60 L/h,压缩空气压力为0.4~0.8 MPa,压缩空气流量为0.375 Nm3/h时,对悬浮物的去除率为78.13%[62]。

2.5 磁整理及磁化-仿酶催化缩合

磁整理技术是利用磁体吸附相对分子质量较高的木素,使其混凝,起到降低CODCr的作用。造纸废水经过超高梯度磁分离处理后,可实现废水的回用。在大阪府柏原市某废纸造纸厂,采用长度为680 mm,内径为400 mm的孔腔(磁场空间)的超导磁铁NbTi螺线管组装的过滤器处理CODCr为60~200 mg/L的废水,处理后,废水的CODCr降低到了30~60 mg/L,浊度降到了5NTU以下。采用磁性絮凝剂与磁技术相结合,提高了对废水脱氮除磷的处理效果[63]。

2009年山东晨鸣纸业集团在造纸废水处理中试时,运用磁整理-梯级反应混凝-生物碳深度处理工艺,其处理能力达3000 m3/d,且能抵抗一定强度的废水负荷冲击。该工艺投入使用以来,运行稳定,不仅能使处理后的出水很好的回用于制浆造纸过程中去,而且经此工艺处理后的出水水质十分理想,出水CODCr剩余率仅为进水时的10%~20%,SS降至10 mg/L以下,色度亦得到了明显的去除,经核算处理费用约0.7元(未计入电费)[64],但该方法未见后续报道。

磁化-仿酶催化缩合废水深度处理技术,利用仿生酶代替天然的过氧化氢酶,催化过氧化氢与二级生化处理后的难降解的小分子脱氢缩合的木质素,生成水溶性较差的大分子物质,再经过磁分离处理,达到回用或高标准排放的目的。该技术在处理工艺上与Fenton氧化工艺相类似,但因类似实现酶的固定化作用而在化学品用量、污泥产量等方面相对较少。刘勃等人[65]成功地将磁化-仿酶催化缩合废水深度处理技术在山东、江西、天津、吉林、湖北等省的制浆造纸企业推广应用。

2.6 氧化塘及人工湿地

氧化塘(稳定塘),是一种利用天然净化能力对废水进行处理的构筑物的总称。其净化过程与自然水体的自净过程相似。通常是将土地进行适当的人工修整,建成池塘,并设置围堤和防渗层,依靠塘内生长的微生物来处理废水。主要利用菌藻的共同作用处理废水中的有机污染物。氧化塘废水处理系统具有基建投资和运转费用低、维护和维修简单、便于操作、能有效去除废水中的有机物和病原体、无需污泥处理等优点[66]。

人工湿地[67]是由人工建造和控制运行的沼泽地,将废水有控制的排入到人工湿地,废水在流动的过程中,利用土壤、植物以及微生物的物理、化学和生物三重协同作用,对废水进行处理的一种技术。其作用机理包括吸附、滞留、过滤、氧化还原、沉淀、微生物分解、转化、植物遮蔽、残留物积累、蒸腾水分和养分吸收等。同时人工湿地可以建设成湿地景观公园,湿地中的高等植物可用于造纸,应用较多的是芦苇人工湿地,可查阅到的案例资料如下:

(1)2005年山东沾化齐明纸业(已注销)日排放工业废水25000 m3,采用废水浇灌盐碱地400 hm2,创造湿地环境种植芦苇,利用芦苇湿地对废水进行自然降解,处理后的废水CODCr小于500 mg/L并回用于生产,实现了废水的资源化利用。

(2)2013年山东海韵生态纸业采取“生态造纸”办法,推行无碱蒸煮、无氯漂白,一方面对造纸废水进行资源化利用,使20世纪80—90年代造纸厂废水直排造成盐碱荒地的芦苇得以恢复,修复了湿地生态,另一方面将湿地所产芦苇用以造纸,达到了工业废水“零排放”标准。

(3)江苏某灯纸业集团利用当地沿海滩涂湿地的资源优势,建设了2270 hm2的氧化塘-人工湿地废水处理系统,造纸废水经氧化塘系统厌氧和兼性发酵后,进入芦苇湿地深度处理,人工湿地中的废水在不断降解的同时,依靠大气蒸发和芦苇的蒸腾等作用被消耗掉,实现了封闭循环。2003年受到世界湿地专家高度赞扬[68],并通过环保鉴定[69]。而现实是据2010年国家环保部华东督察中心有关负责人表示:某灯纸业长年的违法排污已经给保护区的湿地生态环境造成不可恢复的影响,央视等多家媒体进行报道[70],2013年环保厅[71]做出整改决定停止氧化塘、停止处理尾水排入湿地,废水汇集经Fenton工艺处理。经整改该企业废水达到排放标准。

企业偷排甚至高调排污,加上环保人员的渎职、甚至与排污企业的恶意串通,给湿地环境带来极大危害。随着国家监管力度加大,对该类项目审批更加谨慎,污染现象越来越少。另外该方法也存在一些先天不足,如重金属富集和处理性能季节性差异等,影响了该方法的实际应用。

3 结 语

我国造纸工业废水深度处理技术正值蓬勃发展阶段,不少深度处理技术及其联合处理技术取得了巨大的进步和丰硕的成果。随着科学技术的发展进步,必将会有技术更加成熟稳定、成本更加低廉的深度处理工程技术出现,从而实现制浆造纸废水的资源化利用和超低排放,将为中国造纸工业节能减排做出重要贡献,对制浆造纸行业的健康发展产生积极和深远的促进作用。

[1] 中国造纸协会. 中国造纸工业2009年度报告[J]. 造纸信息, 2010(6): 6.

[2] 中国环境报. 水污染防治行动计划[M]. 北京: 人民出版社, 2015.

[3] 钟 华. 福建颁布新的制浆造纸水污染物排放标准[J]. 中华纸业, 2013(5): 65.

[4] 徐金鹏, 陈 灏, 席 敏. 史上最严环保标准倒逼出行业领军者山东造纸业转型升级调查[J]. 市场观察, 2015(7): 68.

[5] 盘点2016[J]. 造纸信息, 2017(1): 32.

[6] 中国造纸协会. 中国造纸工业2015年度报告[J]. 造纸信息, 2016(6): 10.

[7] 中国环保部: 2015年环境统计年报[R]. http: //www.zhb.gov.cn/gzfw_13107/hjtj/hjtjnb/.

[8] 中国造纸协会. 中国造纸工业2016年度报告[J]. 造纸信息,2017(6): 8.

[9] Kamali M, Khodaparast Z. Review on recent developments on pulp and paper mill wastewater treatment[J]. Ecotoxicology & Environmental Safety, 2014(114): 326.

[10] Chong S, Sen T K, Kayaalp A, et al. The performance enhancements of upflow anaerobic sludge blanket (UASB) reactors for domestic sludge treatment—a state-of-the-art review[J]. Water Res., 2012, 46(11): 3434.

[11] Buzzini A P, Pires E C. Cellulose pulp mill effluent treatment in an upflow anaerobic sludge blanket reactor[J]. Process Biochemistry, 2002, 38(2): 707.

[12] Chinnaraj S, Venkoba Rao G. Implementation of an UASB anaerobic digester at bagasse-based pulp and paper industry[J]. Biomass and Bioenergy, 2006, 30(3): 273.

[13] 涂 勇, 郭方峥, 刘伟京, 等. EGSB反应器处理废纸造纸废水的实验研究[J]. 环境工程, 2010(s1): 102.

[14] 李 昂, 李 燕, 陆 贤. EGSB工艺处理废纸造纸废水影响因素研究[J]. 环境科技, 2013, 26(6): 21.

[15] 王鑫宇, 陈嘉川, 王双飞,等. 外循环EGSB反应器处理制浆造纸废水的中试研究[C]//中国造纸学会学术年会. 2014.

[16] 周焕祥, 汪艳雯, 房爱东,等. EGSB厌氧反应器在造纸废水处理中的应用[J]. 造纸科学与技术, 2013(2): 97.

[17] 贺延龄. 废水厌氧处理技术的新进展——IC反应器在造纸工业上的应用[J]. 纸和造纸, 2001(6): 45.

[18] 曹 莹, 郭方峥, 李红艺, 等.IC反应器处理造纸废水技术[J]. 中国资源综合利用, 2010, 28(1): 50.

[19] 蒋健翔, 次新波, 万先凯, 等. 厌氧内循环工艺在废纸造纸废水处理中的应用[J]. 工业水处理, 2010, 30(11): 89.

[20] 杨晓秋, 蒋健翔, 万先凯, 等. 造纸废水厌氧处理产沼气发电研究[J]. 环境污染与防治, 2010(32): 46.

[21] Zhao J R H, Wang S. Up-flow multi-stage anaerobic reactor (UMAR): US, US7537693[P]. 2009.

[22] Shen P, Zhang J, Zhang J, et al. Changes in microbial community structure in two anaerobic systems to treat bagasse spraying wastewater with and without addition of molasses alcohol wastewater[J]. Bioresource Technology, 2013(131): 333.

[23] 周敬红, 孙 蕾, 兰 雯, 等. 上流式多级厌氧反应器(UMAR)处理木薯淀粉废水的研究[J]. 环境科学, 2008(12): 3445.

[24] Sun Q, Li H, Yan J, et al. Selection of appropriate biogas upgrading technology-a review of biogas cleaning, upgrading and utilisation[J]. Renewable & Sustainable Energy Reviews, 2015(51): 521.

[25] ParkA, KimY M, Kim J F.Biogas Upgrading Using Membrane Contactor Process: Pressure-Cascaded Stripping Configuration[J]. Separation and Purification Technology, 2017(5866): 32810.

[26] 路 平. 华南理工大学研究团队用造纸黑液提取木质素“变废为宝”项目成果获国家技术发明奖二等奖[J]. 广东科技, 2016(25): 13.

[27] 万红军. 利用造纸污泥焚烧发电[J]. 造纸化学品, 2010(3): 27.

[28] 张东翔, 刘长灏, 黎汉生. 用循环经济理念解决城市污泥问题的探讨[J]. 环境保护, 2005(4): 59.

[29] 樊会娜, 李飞明, 伍忠磊. 玖龙纸业: 废纸造纸污泥的干化焚烧技术创新实现废物资源化利用[J]. 中华纸业, 2012(33): 35.

[30] 徐 轶. 造纸废水污泥的资源化利用[J]. 环境保护与循环经济, 2015(2): 27.

[31] 李慧菊, 马 甜, 王 磊. 改良沙地的有机肥源——“造纸废泥”田间试验分析[J]. 宁夏农林科技, 2008(1): 15.

[32] Shi lin, Luo hanjin. Preparation of soil nutrient amendment using white mud produced in ammonia-soda process and its environmental assessment[J]. 中国有色金属学报(英文版), 2009(19): 1383.

[34] Joshi R R, Kerai H M, Kerai M G. Comparative study on utilization of waste paper sludge as partial replacement of cement in concrete[J]. International Educational Scientific Research Journal, 2013(1): 51.

[35] 李和平. 焦作瑞丰纸业厌氧菌“补钙”增效益[J]. 中华纸业, 2014(13): 77.

[36] NONG Guang-zai, LI Xu-sheng, WANG Shuang-fei. A Review on Gasification of Black Liquor[J]. China Pulp & Paper, 2006, 25(10): 54. 农光再, 李许生, 王双飞. 黑液气化研究现状及进展[J]. 中国造纸, 2006, 25(10): 54.

[37] LI Xu-sheng, NONG Guang-zai, WANG Shuang-fei. A Review of the Gasification Process and Its Key Equipment of Black Liquor[J]. China Pulp & Paper, 2007, 26(12): 59. 李许生, 农光再, 王双飞. 黑液气化工艺及设备研究现状[J]. 中国造纸, 2007, 26(12): 59.

[38] 李许生, 卫 威, 农光再, 等. 黑液焦CO2气化及动力学研究[J]. 广西大学学报自然科学版, 2015, 40(6): 1577.

[39] 王双飞, 农光再. 黑液气化研究进展及其工业化应用展望[C].中国科协年会, 2008.

[40] Fang S, Wang C, Chao B. Operating conditions on the optimization and water quality analysis on the advanced treatment of papermaking wastewater by coagulation/Fenton process[J]. Desalination & Water Treatment, 2015(57): 1.

[41] DONG Ya-rong, WANG Li-dong, ZHANG Zui-rong. Three-dimensional Electrode-electro Fenton for Advanced Treatment of Papermaking Wastewater[J]. China Pulp & Paper, 2016, 35(7): 35. 董亚荣, 王立栋, 张尊举. 三维电极-电Fenton法深度处理造纸废水[J]. 中国造纸, 2016, 35(7): 35.

[42] GUO Xin, MA Yong-wen, WAN Jin-quan, et al. Advanced Treatment of Papermaking Wastewater by Sulfate Radical-based Advanced Oxidation Process[J]. China Pulp & Paper, 2012, 31(9): 32. 郭 鑫, 马邕文, 万金泉, 等. 基于硫酸根自由基的高级氧化技术深度处理造纸废水的研究[J]. 中国造纸, 2012, 31(9): 32.

[43] 万金泉, 濮梦婕, 马邕文,等. PS高级氧化-离子沉淀-V型砂滤组合工艺深度处理AO7染料废水应用研究[J]. 环境工程学报, 2016(10): 1138.

[44] Zhang Y, He C, Sharma V K, et al. A coupling process of membrane separation and heterogeneous Fenton-like catalytic oxidation for treatment of acid orange II-containing wastewater[J]. Separation & Purification Technology, 2011(80): 45.

[45] Brink A, Sheridan C M, Harding K G. The Fenton oxidation of biologically treated paper and pulp mill effluents: A performance and kinetic study[J]. Process Safety & Environmental Protection, 2017(107): 206.

[46] Wang Y, Lin X, Shao Z, et al. Comparison of Fenton, UV-Fenton and Nano-Fe3O4, catalyzed UV-Fenton in degradation of phloroglucinol under neutral and alkaline conditions: role of complexation of Fe3+, with hydroxyl group in phloroglucinol[J]. Chemical Engineering Journal, 2017(313): 938.

[47] Ghaly M Y, Jamil T S, El-Seesy I E, et al. Treatment of highly polluted paper mill wastewater by solar photocatalytic oxidation with synthesized nano TiO2[J]. Chemical Engineering Journal, 2011(168): 446.

[48] Ma X, Gao Y, Huang H. Treatment of papermaking tobacco sheet wastewater by electrocoagulation combined with electrochemical oxidation[J]. Water Science & Technology, 2015(71): 1165.

[49] Cheng Z, Yang R, Wang B, et al. Chlorophenol Degradation in Papermaking Wastewater through a Heterogeneous Ozonation Process Catalyzed by Fe-Mn/Sepiolite[J]. Bioresources, 2015(10): 5503.

[50] Jönsson A S. Membranes for lignin and hemicellulose recovery in pulpmills[M]. Membrane Technologies for Biorefining, 2016.

[51] Mänttäri M, Kallioinen M, Nyström M. Membrane technologies for water treatment and reuse in the pulp and paper industries[M]. Advances in Membrane Technologies for Water Treatment. 2015.

[52] 韩瑜庆. 江苏攻克造纸制浆废水零排放世界性难题[J]. 纸和造纸, 2015(8): 126.

[53] 钱伯章. 膜法技术在造纸废水处理中大规模应用[J]. 水处理技术, 2010(7): 5.

[54] Achilli A, Cath T Y, Marchand E A, et al. The forward osmosis membrane bioreactor: A low fouling alternative to MBR processes[J]. Desalination, 2009(239): 10.

[55] WANG Chun, PING Qing-wei, ZHANG Jian, et al. Research and Application of New Technologies for Pulp and Paper Wastewater Treatment[J]. China Pulp & Paper, 2015, 34(2): 61. 王 春, 平清伟, 张 健, 等. 制浆造纸废水处理新技术[J]. 中国造纸, 2015, 34(2): 61.

[56] 褚 红. 膜分离技术在工业废水回用中的应用[C]. 海水淡化与水再利用西湖论坛. 2006.

[57] 冯 涌, 卢 龙, 杨 敏. 混凝气浮-好氧颗粒污泥膜生物反应器处理造纸厂废水[J]. 环境工程, 2012(30): 28.

[58] Aslam M, McCarty P L, Shin C, et al. Low energy single-staged anaerobic fluidized bed ceramic membrane bioreactor (AFCMBR) for wastewater treatment[J]. Bioresource Technology, 2017, 240: 33.

[59] Ahmed M J. Adsorption of non-steroidal anti-inflammatory drugs from aqueous solution using activated carbons: Review[J]. Journal of Environmental Management, 2017(190): 274.

[60] 刘敏辉. 民丰特纸造纸污废水再生回用水工程实例简介[J]. 上海造纸, 2005, 36(1): 52.

[61] 陈 楠, 覃当麟, 陈永利, 等. 逆流连续砂滤器: CN202015-528U[P]. 2011- 03-28.

[62] 李盼盼. 活性气浮砂滤深度处理城镇污水的研究[D]. 南宁: 广西大学, 2012.

[63] 冯晓静. 磁分离废纸造纸废水处理装置[J]. 中华纸业, 2010(12): 96.

[64] HONG Wei, LIU Bo, JI Hua-dong, et al. Pilot Experiments of Advanced Treatment of the Wood Based Alkaline Pulping and Papermaking Wastewater[J]. China Pulp & Paper, 2007, 26(7): 31. 洪 卫, 刘 勃, 季华东, 等. 碱法木浆制浆造纸综合废水深度处理试验[J]. 中国造纸, 2007, 26(7): 31.

[65] 刘 勃, 洪 卫, 季华东, 等. 磁化-仿酶催化缩合废水深度处理技术及其在制浆造纸企业的应用[J]. 中华纸业, 2010(31): 32.

[66] 刘稚鹏. 造纸废水深度处理氧化塘技术工程研究[D]. 广州: 中山大学, 2009.

[67] Vymazal J. Constructed wetlands for treatment of industrial wastewaters: A review[J]. Ecological Engineering, 2014(73): 724.

[68] 李 兵. 国际知名湿地保护专家盛赞双灯纸业生态治污[J]. 中国造纸, 2003, 22(12): 29.

[69] 徐维骝, 周正培. 双灯纸业海涂湿地污染物迁移转化研究成果通过鉴定[J]. 中国造纸, 2005,24(1): 34.

[70] 江苏盐城: 万亩保护湿地变身造纸厂“氧化塘”[R]: http://news.cntv.cn/program/zdxwzx/20100327/101611.shtml.

(责任编辑:常 青)

The Key Technologies and Applications of Paper Wastewater Reuse and Ultra-low Emission

WANG Shuang-fei

(GuangxiKeyLabofCleanPulpingandPapermakingandPollutionControl,LightIndustryandFoodEngineeringInstitute,GuangxiUniversity,Nanning,GuangxiZhuangAutonomousRegion, 530004 )

Large amount of lignin、hemicellulose and other organic chemicals were discharged into revers and seas along with waste water or burned for low-value utilization during the process of pulping and papermaking. This not only caused serious environmental problems, but also wasted a lot of renewable resources. Therefore, for the paper industry have introduced a variety of environmental polices and implemented higher environmental standards. Some enterprises have to face the risk of shutting down because of the high treatment cost and higher environment protection. The serious problem was how to realize the reuse of paper industry wastewater and ultra-low emission in modern paper industry. In this paper, the recent research advances and engineering practice of common paper resource utilization technology and ultra-low emission technology were summarized, such as anaerobic fermentation for biogas, sludge resources utilization, advanced oxidation process, membrane separation technology, active carbon absorption and separation technology, sand filtration technology, magnetic finishing technology and constructed wetland research. This conclusion could promote scientific research and engineer utilization of paper wastewater and ultra-low emission technology and a clean and green production for the paper industry.

waste water of paper industry; resource utilization; ultra-low emission; development prospect

王双飞先生,教授;主要从事清洁化制浆造纸与污染控制方向研究。

2017- 06- 28

X793

A

10.11980/j.issn.0254- 508X.2017.08.010