微混电动车自动变速器双泵系统的动态分析与控制策略∗

2017-09-15吴学雷程云江徐向阳

刘 洋,吴学雷,郭 伟,程云江,董 鹏,徐向阳

微混电动车自动变速器双泵系统的动态分析与控制策略∗

刘 洋1,吴学雷1,郭 伟2,程云江3,董 鹏2,徐向阳2

(1.北京航天发射技术研究所,北京 100076; 2.北京航空航天大学交通科学与工程学院,北京 100191;3.国家乘用车自动变速器工程技术研究中心,潍坊 261205)

为实现自动变速器与微混电动汽车的匹配并提高自动变速器的传动效率,设计了双油泵(机械泵与电动泵)液压系统。在整车动力学模型的基础上建立了自动变速器的冷却润滑需求和液压阀板泄漏的计算模型。基于对双泵液压系统的动态仿真分析,以效率最高为优化目标,设计了为满足流量需求的双泵智能协同供油控制策略。多个典型驾驶循环仿真结果表明,采用最优控制的双泵系统可比传统单油泵系统节油约2.5%。台架试验和整车试验结果,验证了所建模型和控制策略的可行性和双泵系统的可靠性。

微混电动汽车;自动变速器;电动泵;控制策略

前言

微混技术是混合动力的入门级技术,其主要功能是发动机怠速起停,与深度混合动力和纯电动技术相比,微混技术具有成本低、改动小和见效快的优点[1-2],国内各大整车厂都在加快推出微混车型。目前国内乘用车市场上自动变速器的装车率非常高,自动变速器换挡过程靠液压系统执行[3],液压系统由油泵供油,传统自动变速器的油泵由发动机驱动,发动机停止工作时油泵也停止工作,在发动机重新起动再带动油泵时,会因为液压油不能及时供应而产生换挡反应迟滞大约0.8s,这不仅会影响汽车的起步响应,也会对乘坐舒适性造成影响,成为制约自动变速器与微混汽车怠速起停技术匹配的最大技术短板,极大地影响了微混技术的推广。

为实现自动变速器与微混技术的兼容,日本Aisin和德国奔驰都在其AT产品的液压系统中增加了电动泵作为辅助液压源[4-5],而德国ZF则采用了蓄能器技术[6]。同样的原因,双油泵系统也被广泛应用于CVT和DCT[7-8]。文献[9]中通过仿真定量分析了传统机械泵在DCT变速器中造成的能耗损失。文献[10]中从原理上分析了双泵供油系统的合理性。文献[11]和文献[12]中提出了一种混动自动变速器用电动泵的控制方法。文献[13]中搭建了一种自动变速器油泵测试系统。综上所述,鉴于传统机械泵的不足,为匹配各种混合动力技术和提高传动效率,国内外自动变速器厂商和学者都趋向于采用双油泵供油系统。

本文中以某款8AT自动变速器为研究对象,针对微混技术特点,设计了双泵液压系统并进行建模仿真,研究双泵系统协同供油控制策略,正向设计研发一款支持微混技术的高效率AT自动变速器。

1 整车动力学建模

1.1 微混整车平台介绍

微混电动汽车的发动机采用增强型起动机方案,传统起动机更换为增强型起动机,以满足频繁起停的寿命和耐久性要求,并提高起动速度[14]。自动变速器内增加电动泵。EMS(发动机管理系统)增加启停控制逻辑,TCU(自动变速器电控单元)增加电动泵控制策略,并针对微混技术特点对换挡策略和离合器控制等做出修改与标定。整车增加AGM蓄电池、制动真空度和坡道传感器等相关附件,以保证发动机频繁而安全地起停。

1.2 整车建模

对双泵液压系统的数学建模以整车动力学模型为基础,首先搭建整车传动系模型。该项目匹配的整车为一款城市SUV,其主要技术参数见表1,发动机采用2.0L排量的涡轮增压发动机,配备一台8挡液力自动变速器,该变速器8个前进挡速比分别是4.17,2.65,1.69,1.42,1.17,1,0.84和0.64,倒挡速比为2.96。TCU软件模块中包括了运动、经济、综合和坡道等不同的换挡模式,控制策略的设计考虑了不同工况和用户的需求。

表1 整车主要技术参数

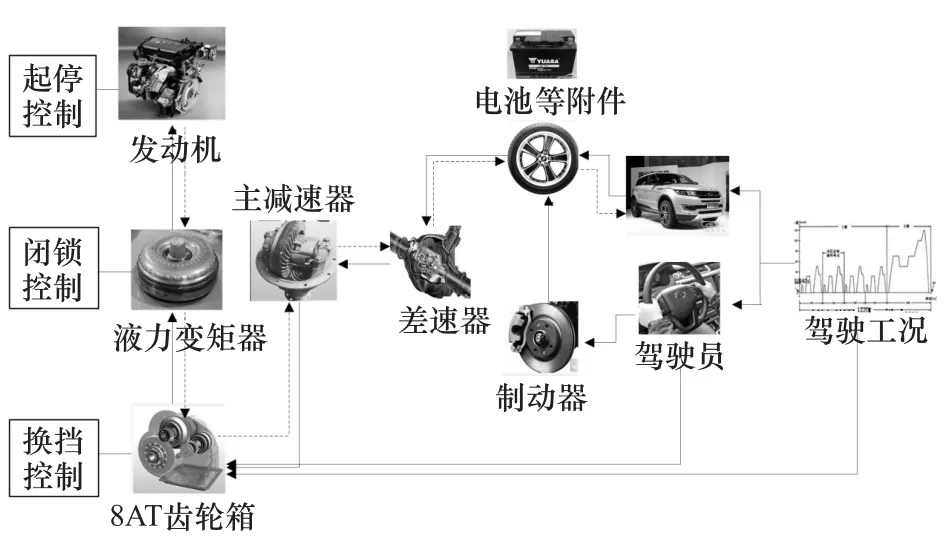

图1为整车系统模型图,主要包括发动机、8AT自动变速器(含液力变矩器)、主减速器、差速器、轮胎、制动器、驾驶员、车架和电池附件等模型。在发动机和自动变速器建模时,将相关控制策略也集成到模型中。

图1 整车传动系统模型

整车建模采用逆向为主、正向为辅的建模方法。通过仿真,可获得在不同驾驶循环工况下的发动机转速、转矩等关键参数,以及8AT内各齿轮、行星排和轴等关键部件的转速和转矩数据,为双泵液压系统关键特性建模提供支持。

2 双泵液压系统数学建模

2.1 液压系统原理

目前,大部分传统自动变速器产品仅有一个纯机械方式驱动的油泵,一般直接由发动机驱动,设计的排量较大,其设计依据是为在发动机最低怠速时也能满足变速器的润滑冷却和换挡需求,而当发动机转速到达高转速范围时实际上大排量机械泵输出的流量已远远超过了变速器需求,继而造成了大量的流量损失,极大地降低了变速器的效率。

图2为本文中设计的微混8AT液压系统原理图,主要包括5个部分:离合器控制系统、液力变矩器控制系统、冷却润滑系统、压力与流量调节系统和双泵供油系统。该液压系统与传统AT液压系统最大的不同是采用了机械泵与电动泵的组合。采用双泵系统后,一方面电动泵可以满足发动机怠速起停的要求,在发动机熄火而机械泵停转时保持工作以维持一定的系统主油压,提供离合器接合所需要的压力,从而加快再次起步时的离合器响应;另一方面由于电动泵控制灵活,不依赖发动机转速,故可以减小机械泵排量以减小损失,在发动机低速时电动泵可协助机械泵供油,总体上优化了系统效率。

图2 微混8AT液压系统原理图

离合器控制系统采用先导式控制,主要由离合器控制机械阀(如图中C4-CV)和电磁阀(如图中C4-PV)组成,通过控制电磁阀电流比例调节离合器压力,液力变矩器和系统压力控制系统同样采用这种方式。流量调节阀OF-CV的作用是当系统流量过多时打开卸油。

此外,手动换挡阀ML-SV、跛行回家模式激活阀LH-AV是为手动换挡和安全而设[15-17]。

2.2 冷却润滑需求流量模型

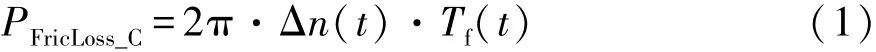

油泵系统主要作用是给自动变速器提供足够的ATF油(自动变速器润滑冷却油)来冷却润滑。变速器热量来自于变速器内部的各种功率损失,主要是各运动副的摩擦损耗,包括换挡元件摩擦损失、轴承转动损失、齿轮啮合损失和液力变矩器搅油损失等。变速器壳体和离合器等都布有冷却润滑油道,ATF流经这些油道带走热量,最后经过油冷器散热。为了深入分析润滑冷却需求流量,建立离合器、轴承和液力变矩器的功率损失模型。离合器接合时滑摩过程产生的功率损失[18]为

式中:Δn为离合器主、从动端间的转速差;r/min;Tf为离合器摩擦片与钢片间的摩擦转矩,N·m。Tf的计算公式[19]为式中:pSE为实际作用于离合器油缸的油压,bar;pspring为克服回位弹簧预紧力的油压;μd为离合器动摩擦因数;N为摩擦片个数;A为摩擦接触面积,mm2;rm为摩擦片当量半径,mm。表2为变速器5个湿式离合器的主要技术参数。

该变速器采用的轴承大部分是滚动轴承,共有30多个,分别为球轴承、圆锥滚子轴承、圆柱滚子轴承和滚针轴承。轴承上的功率损失是由于滚动体和座圈之间接触摩擦产生的,轴承产生的功率损失[20-21]为

式中:Ploss_B为轴承功率损失,W;K4为尺寸系数,当MR单位为N·m时,K4=0.105;nbearing为轴承的转速,r/min;MR为轴承摩擦转矩,N·m,它包括两部分,一部分与转速相关,一部分与负载相关。

液力变矩器在打开状态下会因内部搅油产生功率损失,继而使液力变矩器发热,该功率损失为

式中:Tp和Tt分别为泵轮转矩和涡轮转矩,N·m;np和nt分别为泵轮转速和涡轮转速,r/min。

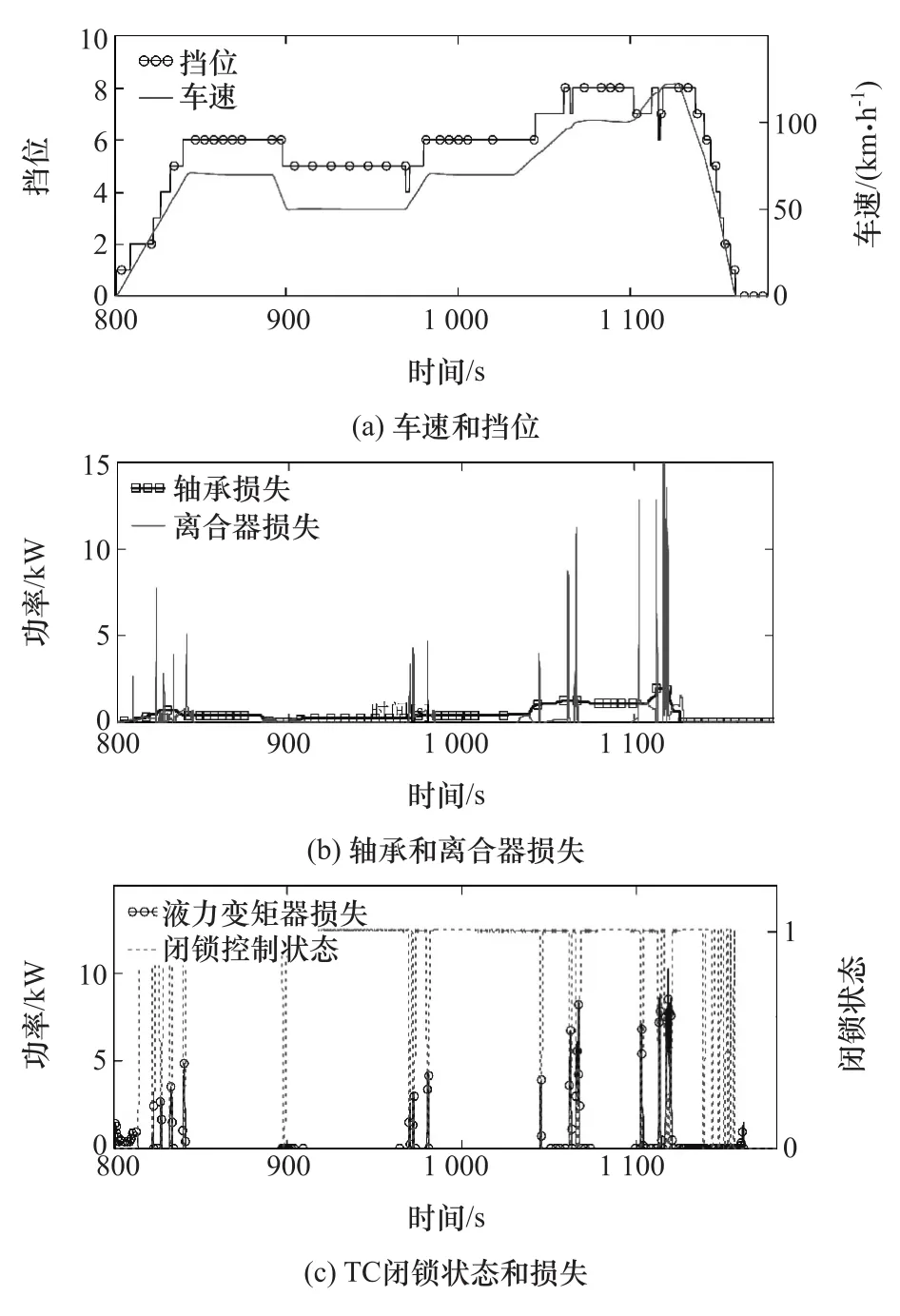

齿轮啮合也会产生功率损失,但齿轮传动效率很高,相对于离合器和轴承等可忽略不计。图3为各个主要功率损失在NEDC驾驶循环下的仿真结果,其中离合器滑摩时间设为500ms。由图可见,离合器损失和液力变矩器损失随着挡位和液力变矩器闭锁状态变化而变化,在每次换挡时离合器都会因接合滑摩产生损失,液力变矩器则在打开时产生功率损失(图3(c)中1代表闭锁,0代表打开)。轴承损失主要受转速和转矩影响,对应图3(a)的驾驶循环,在车辆加速和高速行驶时,轴承的功率损失相对高一些。由图可见,离合器的滑摩损失是最大的,峰值可达10kW以上,根据式(1)和式(2),在接合油压和滑差一定时,功率损失主要受换挡时间的影响,因此现在很多先进AT变速器都致力于通过发动机升降矩等辅助控制措施来缩短换挡时间,加快换挡响应,同时又可减小功率损失。

图3 功率损失仿真结果

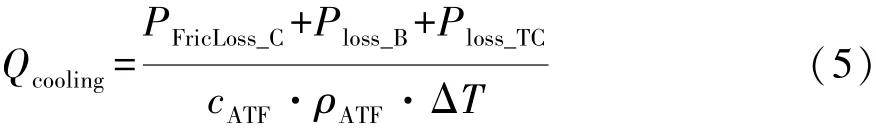

在得到功率损失后,根据热容公式[22],推导出冷却润滑需求流量的计算公式:

式中:cATF为ATF油的比热容,J/(kg·K);ΔT为ATF油流经机械系统后带走热量产生的温升,与变速器油冷器能力相关,这里取30°C。实际上,极小一部分功率损失产生的热量会通过变速器壳体耗散,这里将其忽略。

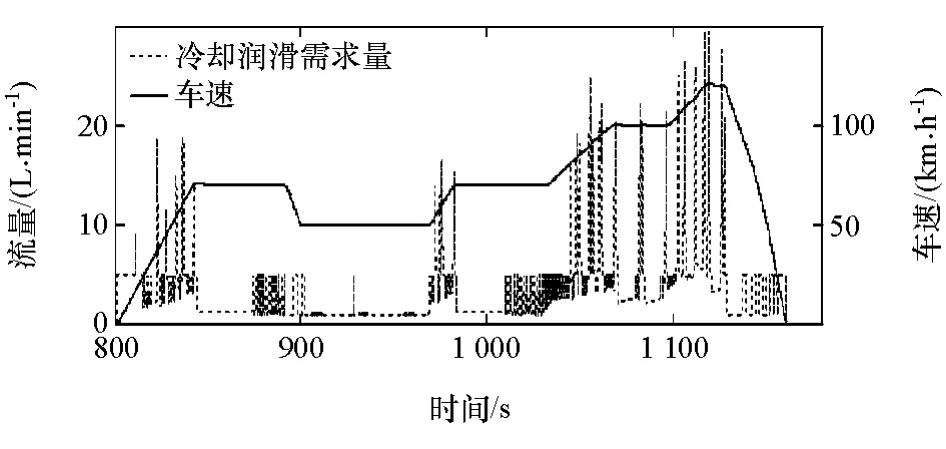

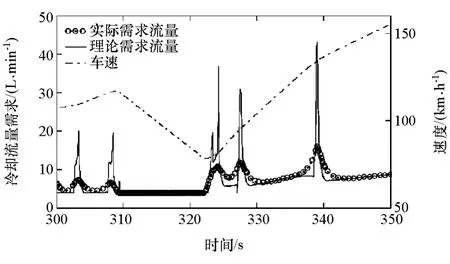

图4 润滑需求量仿真结果

图4 为根据式(5)在NEDC循环下的仿真结果。对应图3可见,润滑需求流量的峰值与离合器换挡损失同步,可见离合器是自动变速器需求冷却的最主要部分。通过理论仿真得到的结果曲线异常“尖锐”,现实中油泵输出的流量不可能实现这种效果,在后面的控制策略设计中将会对其优化。

2.3 阀板泄漏模型

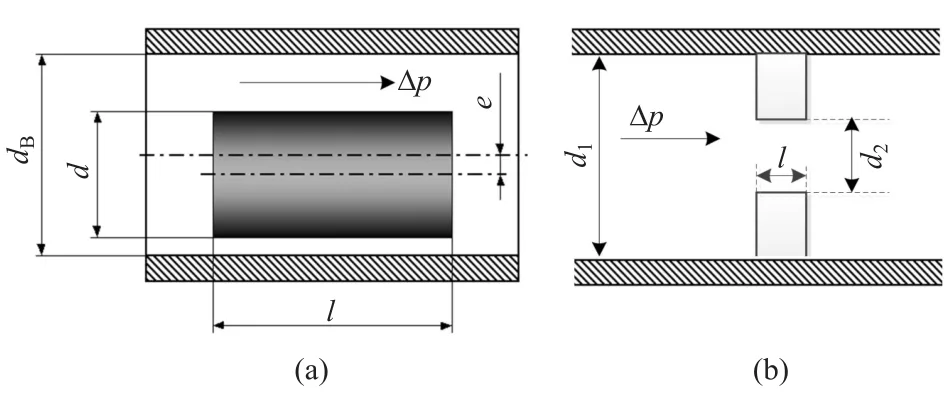

如图2所示,液压系统包含机械阀和电磁阀两类阀,所有阀都会产生泄漏。机械阀的泄漏是由于阀体与阀芯之间的间隙公差造成的,因此可称之为间隙泄漏,其泄漏模型如图5(a)所示。8AT中所有的电磁阀均为Bosch的VBS(variable bleeding solenoid)阀,是一种常开式比例控制电磁阀,电磁阀打开时油液流经电磁阀进入油底壳造成泄漏,其泄漏模型可等效为小孔节流模型,如图5(b)所示。

图5 阀板泄漏模型

机械阀泄漏量[23]为

式中:d为阀芯直径;l为阀芯与阀体间的重合部分长度;Δp为流经管路的压差;e为偏心距;s为阀芯与阀体间的半径差;νATF为ATF油液的运动黏度,mm2/s,受油温影响很大;ρATF为ATF油密度。

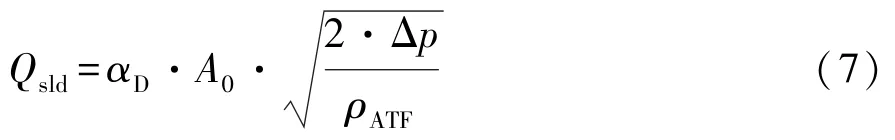

电磁阀泄漏量为

式中:αD为流量系数,取0.65;A0为小孔截面积。

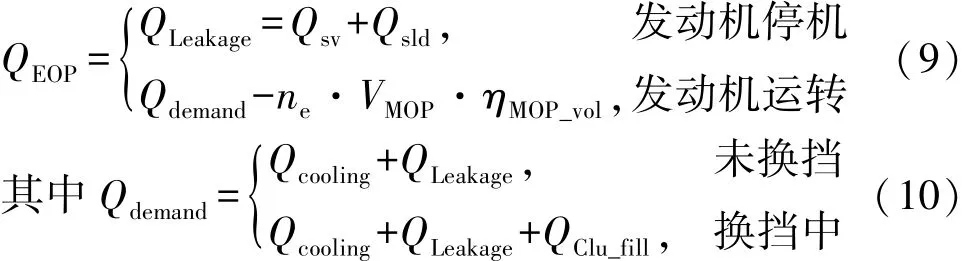

对于机械阀,泄漏模型两端的压差可认为是主油压。而对于电磁阀,如图2所示,由于液压系统中“CP-RV”减压阀的存在,电磁阀最大压力被限制在0.5MPa的低压。图6为阀板泄漏仿真结果,ATF油温设为变速器正常工作温度90°C。在仿真中假设电磁阀控制电流只有0和1 000mA两个极值,对应电磁阀完全打开和完全关闭。由图可见,电磁阀的泄漏在挡位保持时基本保持稳定,在800s时挡位换入空挡时突然增大约0.8L/min,这是因为换入空挡时会有一个离合器的电磁阀打开,因此瞬间多了一个电磁阀的泄漏,相当于一个电磁阀全开的泄漏,即0.8L/min。由图6(c)可以看出,系统泄漏量明显随着主油压的升高而增加,系统主油压在0.8~1.5MPa之间变化,车辆加速时,由于离合器需要传递更大的转矩,系统主油压也相应地提高,造成系统泄漏量的增大。

图6 阀板泄漏仿真结果

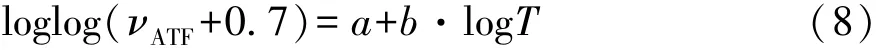

在前面的分析中,ATF油的黏度是一个重要的参数,对于泄漏量计算的影响很大。ATF油的运动黏度随油温的变化很大,根据美国材料与试验协会的ASTM D341标准,采用Walther公式[24]计算黏度与温度间的关系:

式中:T为润滑油的绝对温度;a和b为常数。图7为依据式(8),加上供应商提供的已知的两组数据,通过插值得到的全温度范围的黏度-温度特性曲线,该特性被集成到液压系统模型中,以提高仿真精度。

3 电动泵控制策略

图7 ATF运动黏度随温度变化曲线

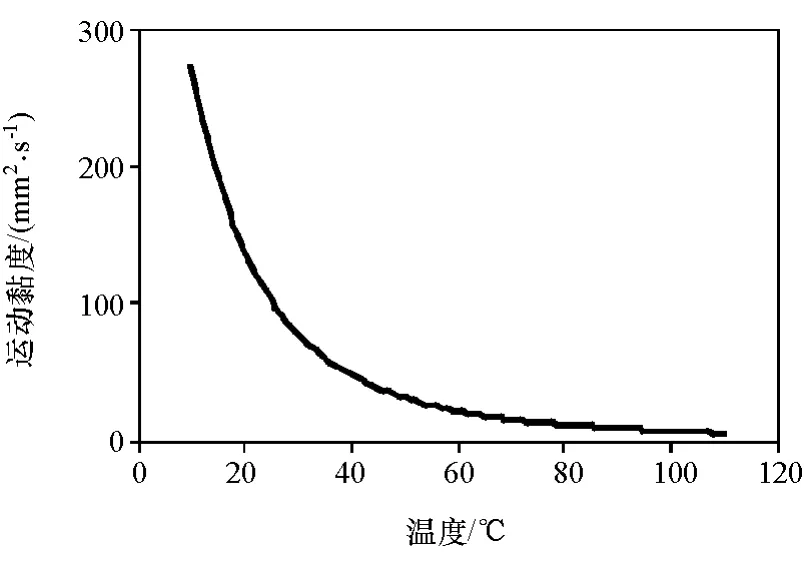

机械泵直接与泵轮相连,其驱动转速即为发动机转速,是不可控的。根据前面的分析可得到微混AT在不同工况下自动变速器的需求流量,基于流量需求设计电动泵控制策略:在发动机自动停机期间电动泵需要开启,补充变速器内部泄漏,以维持一定的主油压来加快起步时的离合器响应;当发动机重新起动车辆起步时,电动泵需要根据流量需求协助机械泵工作;当发动机转速升高到一定值而机械泵可单独满足系统需求时电动泵关闭以节省能耗。因此电动泵的输出流量为

式中:QLeakage为总泄漏量;ne为发动机转速;VMOP为减小后的机械泵排量;ηMOP_vol为机械泵的容积效率;Qdemand为变速器的实时需求流量值;QClu_fill为离合器的充油流量。

当变速器处于换挡过程中时,根据AT的离合器对离合器式的换挡方式[15],即一个离合器打开的同时,另一个离合器闭合,故需要给一个离合器充油,这也是双泵系统相对于传统单机械泵的优点之一,可通过灵活的电泵控制防止换挡瞬间离合器充油造成的系统主油压下降。离合器充油流量为

式中:ro_p和ri_p为活塞的外部和内部半径;tfill为离合器充油控制时间,设为350ms;spis为离合器活塞总行程。

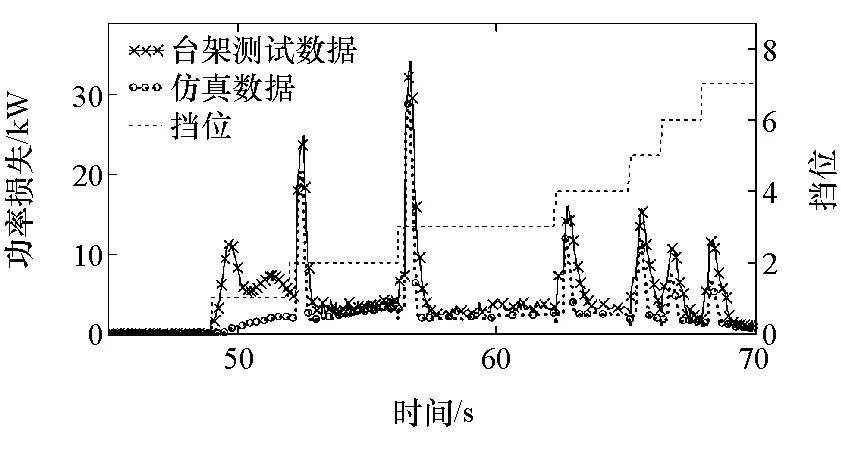

如图4所示,根据模型计算出的冷却润滑需求流量往往峰值很高且很“尖锐”,这是由于换挡离合器在短短的几百毫秒内产生了很高的功率损失,而实际上这些功率损失所产生的热量并不可能同时在短短几百毫秒内全部被ATF油冷却带走,现实中离合器的冷却是一个缓慢的过程。因此在实际控制中,对Qdemand增加一个1阶惯性环节函数,起到“削峰填谷”的作用,将平滑后的值作为输出流量的控制值。图8为该函数的作用效果。由图可见,虽然曲线峰值减小了,但同样也增加了峰值周围的曲线范围,最终理论流量和实际流量曲线与时间轴所围成的总的面积是相等的,即冷却流量带走的功率总损失相等,不影响冷却效果。

图8 1阶惯性环节功能效果仿真结果

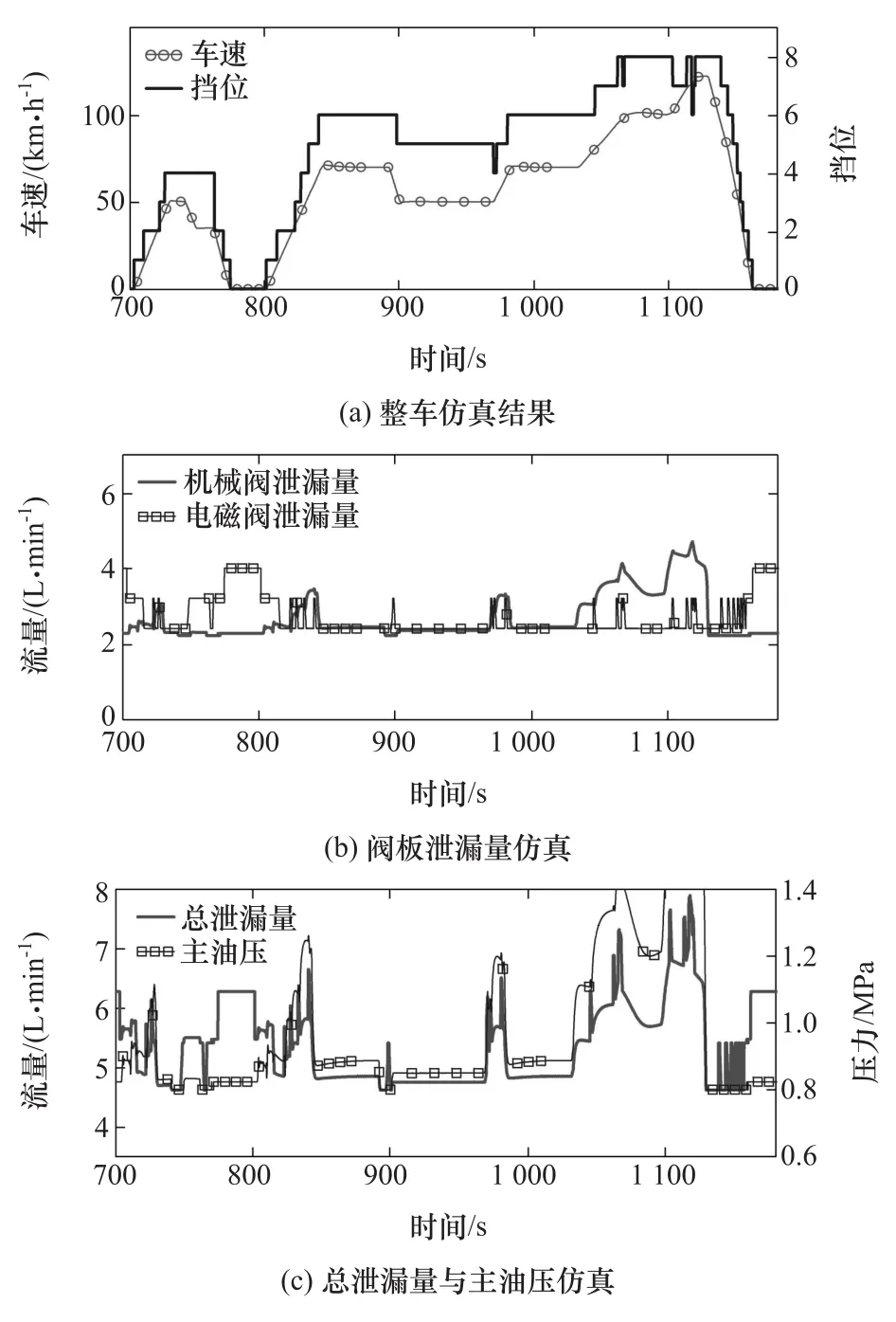

图9 (a)为双泵系统根据协同控制策略在NEDC下的仿真结果,机械泵排量被减小到7mL(原传统8AT产品机械泵排量为17mL),工作油温设为90℃。由图可见,车辆停止时电动泵单独工作输出大约5L/min的流量,即为阀板的泄漏量。车辆起步后在行驶中加速时,由于传递转矩增大,系统需求会随着增加,同时机械泵的输出流量也随着发动机转速升高而增加,当机械泵满足不了系统需求时电动泵保持工作以协助机械泵。当发动机转速达到一定值且机械泵可单独满足系统流量需求时电泵即关

图9 双泵协同供油控制策略仿真结果

式中:ηEOP_vol(t)为电泵的容积效率;VEOP为其排量,mL。

图9(b)为转速仿真结果,电动泵排量取6.5mL。在实际工程应用中,会进一步标定优化,减小电动泵转速的波动。闭,而当车辆再次加速,系统需求流量增大时,电泵会再次开启。控制策略在整个过程中很好的跟随了系统需求,同时减小了能耗。

电动泵由转子泵、控制器和电机组成,控制器通过CAN通信接受TCU发出的转速命令信号对电机进行控制。虽然是通过转速控制,但实际上还是基于流量需求,通过以下公式转换为转速:

4 双泵系统对燃油经济性的影响

一个循环工况下油泵的能量消耗[25]为

式中:PMOP和PEOP分别为机械泵和电动泵的功率;pline为主油压;ηmech为机械泵的机械效率;ηEOP为电动泵总效率,其为电泵的容积效率、机械效率和电机效率3者的乘积。

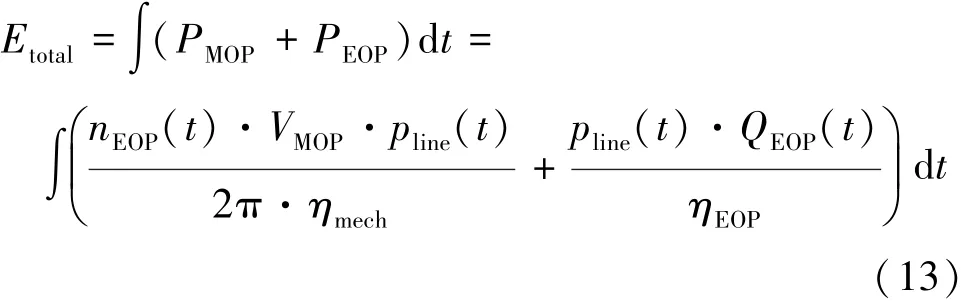

根据双泵协同供油策略,机械泵与电动泵的选型是互相影响的,机械泵排量越大其输出的流量就越大,相应的对电动泵的流量和功率要求就越低,不同的机械泵与电泵组合在一个工况下会产生不同的总能耗,将油泵能耗模型与整车模型相结合,通过工况仿真和枚举法分析油泵的设计对整车燃油经济性的影响,并得到最佳的双泵选型。

设置不同的机械泵排量,电动泵则根据控制策略产生相应的功率需求,在几个典型循环下仿真,计算累积的总能耗,结果如图10所示。图中最左边和最右边分别对应只采用电泵和机械泵的方案,中间数据点对应电泵和机械泵的不同组合。由图可见:所有曲线都呈现抛物线趋势,即存在一个最低能耗点;在大部分的循环下当机械泵排量取值7mL左右时总能量消耗最低;唯有极限竞速循环下,由于发动机转速常处于较高水平,因此更小的机械泵也可满足系统需求。

图10 不同方案组合总功耗对比

图11 为依照图10选择的最优双泵系统(7mL机械泵,电动泵需求为500W)与原单机械泵系统(17mL)在NEDC下的功率仿真对比。双泵相比单机械泵的节油率为

式中:EMOP和EEOP_MOP分别为单机械泵方案和最优双泵方案的能耗;Te为发动机输出转矩。

图11 NEDC下双泵与单泵功率对比仿真

根据式(14)得到的结果表明,双泵系统比单机械泵系统在NEDC下可以节约2.5%的燃油,再加上起停功能可以节约大约5%燃油[14],总体上采用了双泵AT的微混汽车可以达到7.4%的节油率,在对整车改动最小的前提下,这是一个很大的提升。

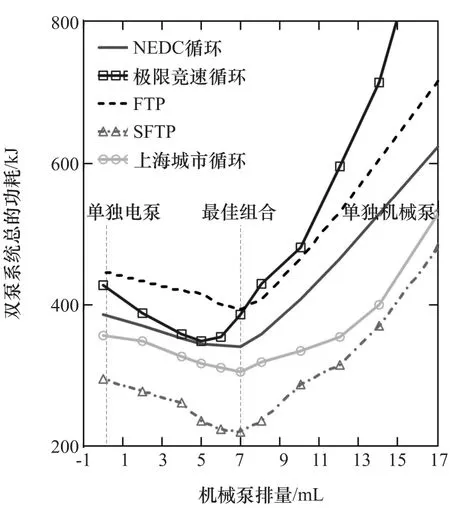

5 试验验证

为验证所建的模型、仿真分析和控制策略设计的正确性,搭建了台架和整车测试环境。图12(a)所示为GIF 3E试验台,主要组成包括一个驱动电机和两个负载电机,分别模拟发动机和车辆负载,电机上都附有转矩测量仪和转速传感器,以获得变速器的输入和输出功率,继而相减得到总功率损失。图13为一个加载试验中的功率损失测试结果,实测数据同样表明在每次换挡过程中会产生大量的功率损失。低挡位区间比高挡位损失更大,这是由于离合器传递的转矩更大。实测数据略高于仿真数据,因为仿真中没有考虑电器发热、搅油损失和密封件等损失。

图12 微混8AT样机及试验设备

图13 功率损失台架测试结果

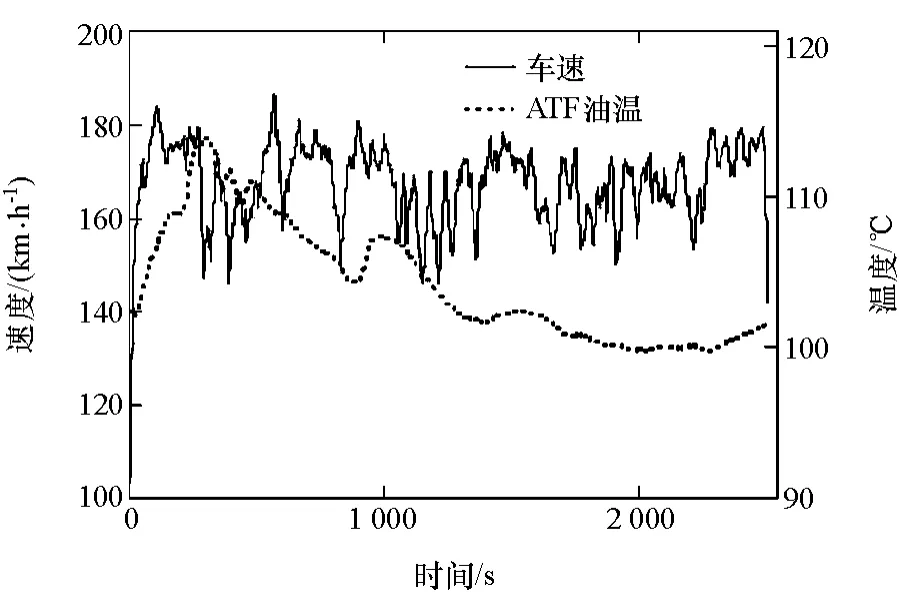

图12 (b)和图12(c)所示为微混8AT样机和试验整车,测试标定工具为Vector CANcase 3。为验证双泵系统的可靠性,在整车搭载时进行了剧烈驾驶测试,结果如图14所示。由图可见,ATF油温初始值约为102°C,已是高于正常工作油温,车辆整个工况中都处于高速且频繁地加减速,油温急剧上升但未超过允许最高工作油温(120°C),未发现离合器摩擦片和轴承烧损的现象,TCU也未发出失效警报。试验证明了所设计的双泵协同供油控制策略的合理性和可靠性,保证变速器可以持续正常地工作。

图14 整车高温工况测试部分数据

6 结论

设计了自动变速器双泵液压系统,建立了微混整车动力学模型,分析了自动变速器内部的主要功率损失,基于功率损失建立了冷却润滑需求流量计算模型和液压阀板的泄漏量计算模型。基于流量需求设计了双泵系统协同供油的最优控制策略,仿真结果表明,双泵协同供油控制策略可很好地跟随系统需求并提高整车燃油经济性。台架试验和整车试验证明了建模仿真的正确性和双泵系统的可靠性,具备工程化应用价值。

本文中的研究不但解决了自动变速器与微混技术的匹配问题,还在很大程度上提高了自动变速器的传动效率。该研究方法也可适用于各种混合动力与DCT和CVT等带液压系统的自动变速器的匹配和优化设计。

[1] GASSMAN T,GASCH C.Transmission technology for hybrid and electric vehicle[C].SAE Paper 2013-01-0585.

[2] 陈汉玉,俞小莉,左承基.发动机智能起停系统控制策略的研究[J].汽车工程,2014,36(9):1145-1150.

[3] 徐向阳.自动变速器技术[M].北京:人民交通出版社,2011.

[4] TOMOMATSU H,TANAKA Y,NAKATANI K,et al.Automatic transmission control system developed for Toyota mild hybrid system (THS-M)[C].SAE Paper 2002-01-1253.

[5] DÖRR C,HOMM M,INDLEKOFER G.The new automatic transmission 9G-Tronic from Mercedes-Benz[C].12th International CTI Symposium,December 2013,Berlin.

[6] SCHERER H,BEK M,KILIAN S.ZF new 8-speed automatic transmission 8HP70-basic design and hybridization[J].SAE Inter-national Journal of Engines,2009,2(1):314-326.

[7] TAKAHARA H,YASUE H,Continuously variable transmission control system for Toyota intelligent idling stop system[C].SAE Paper 2004-01-1635.

[8] DAMM A,VIEL A,STRENKERT J,et al.The new dual clutch transmission 7G-DCT in the new generation of Mercedes-Benz compact cars[C].International VDI Congress Drivetrain for Vehicles,June 2012.

[9] AHLAWAT R,FATHY H K,LEE B,et al.Modelling and simulation of a dual-clutch transmission vehicle to analyse the effect of pump selection on fuel economy[J].Vehicle System Dynamics,2010,48(7):851-868.

[10] HWANG J Y,JO S H,WI T H,et al.Development of two oil pumping system for automatic transmission[C].SAE Paper 2014-01-1766.

[11] KIM Y,LEE J.Development and control of an electric oil pump for automatic transmission-based hybrid electric vehicle[J].IEEE Transactions on Vehicular Technology,2011,60(5).

[12] SONG M,OH J.Development of an electric oil pump control algorithm for an automatic-transmission-based hybrid electric vehicle considering the gear shift characteristics[J].Proceedings of the Institution of Mechanical Engineers,Part D:Journal of Automobile Engineering,2014.

[13] 杨亚联,宋安兴,陆通,等.汽车自动变速器油泵测试系统的研发[J].汽车工程,2013,35(6).

[14] 刘佳熙.Smart electronic start/stop for hybrid vehicle[R].UAES Technical Document,2014.

[15] 刘洋,王书翰,鲁曦,等.8挡自动变速器换挡控制策略[J].农业机械学报,2014,45(7):26-34.

[16] LIU Y,WANG S H,LU X,et al.Research of gear shift control technology for a new 8-step speed automatic transmission[J].Applied Mechanics and Materials,2014,455:376-382.

[17] GUO W,LIU Y,ZHANG J,et al.Dynamic analysis and control of the clutch filling process in clutch-to-clutch transmissions[J]. Mathematical Problems in Engineering,2014(1).

[18] NAUNHEIMER H,AL E.Automotive transmissions[M].Berlin: Springer,2011.

[19] BAI S,MAGUIRE J,PENG H.Dynamic analysis and control system design of automatic transmissions[M].SAE International,2013.

[20] SCHAEFFLER.Technical pocket guide[M].Schaeffler Technologies GmbH&Co.KG.1st edition,March 2014:506-507.

[21] SCHAEFFLER K G.Rolling bearings[M].Printed in Germany,2006.

[22] 王经.传热学与流体力学基础[M].上海:上海交通大学出版社,2007.

[23] 王益群,高殿荣.液压工程师技术手册[M].北京:化学工业出版社,2010.

[24] 李兴虎,赵晓静.润滑油粘度的影响因素分析[J].润滑油,2009,24(6).

[25] 张利平.液压泵及液压马达原理,使用与维护[M].北京:化学工业出版社,2009.

Dynamic Analysis and Control Strategy of Dual-pump System for Automatic Transmission of Microhybrid Electric Vehicle

Liu Yang1,Wu Xuelei1,Guo Wei2,Cheng Yunjiang3,Dong Peng2&Xu Xiangyang2

1.Beijing Institute of Space Launch Technology,Beijing 100076;2.School of Transportation Science and Engineering,Beihang University,Beijing 100191;3.National Engineering Technology Research Center for Passenger Car Automatic Transmissions,Weifang 261205

In order to achieve the matching of micro hybrid electric vehicle with automatic transmission (AT)and enhance the transmission efficiency of AT,a dual-pump(mechanical and electric oil pumps)hydraulic system is designed.The models for the demanded cooling/lubricating oil flow rate and the leakage rate of hydraulic valves are established on the basis of vehicle dynamics model.To meet the demand of oil flow rate,a control strategy for dual-pump intelligent cooperated oil supply is devised based on the dynamic simulation of dual-pump hydraulic system,with maximizing efficiency as optimization objective.The results of several typical driving cycle simulations indicate that the fuel consumption when adopting dual-pump system with optimal control is about 2.5%less than that with traditional single pump system,and the results of both bench and filed tests verify the feasibility of the models built and the control strategy adopted and the reliability of dual-pump system.

microhybrid electric vehicle;automatic transmission;electrical oil pump;control strategy

10.19562/j.chinasae.qcgc.2017.08.004

∗国家科技支撑计划(2011BAG11B01)资助。

原稿收到日期为2016年5月13日,修改稿收到日期为2016年10月23日。

刘洋,工程师,博士,E-mail:kaka19881019@126.com。