穿戴式轿车位移设计装置

2017-09-15王至恒

王至恒

(长安大学汽车学院,陕西 西安 710064)

穿戴式轿车位移设计装置

王至恒

(长安大学汽车学院,陕西 西安 710064)

为了解决汽车遇到前后堵车不能出位,无法移出或者原地调头改道行驶这一问题,设计了一种轻便可移动式轿车举升器。首先对本设计的创新点进行大致介绍;然后根据汽车参数计算举升器所需要的基本数据;最后对其主要零部件进行尺寸确定和强度校核,检验设计的合理性。

举升器;穿戴式;轿车;便携式

CLC NO.:U462.1 Document Code: A Article ID: 1671-7988 (2017)15-44-03

前言

举升器作为汽车行业一种重要的工具。目前,其发展重点均为维修用举升器,不具备便携功能,更不具备家庭使用功能。在泊车用举升器方面研究较少,已经成为举升器行业发展的一个巨大的市场。

本文通过运用工程力学和机械设计的方法,对该举升器进行尺寸方面的设计,然后对该举升器进行尺寸方面的确定和危险截面强度方面的校核,以确保设计的合理性。

1 本设计的创新点

本设计装置创新优点在于四个方面:

(1)解决了先前装置不能调节宽窄的问题,使举升起不同宽度车轮的轿车成为可能;

(2)解决了先前装置不能调节轮胎直径的问题,使举升起不同直径车轮的轿车成为可能;

(3)增加了套筒和控制杆件之间的绑定系统,使该装置的锁定能够更加安全可靠。

(4)解决了先前装置必须依靠千斤顶才能举升轿车的步骤,增加了动力系统,使该装置能自行举升,操作更加方便高效。

2 举升器参数计算及总体概述

2.1 轿车的参数对设计条件的要求

为了保证设计具有普适性,轿车重量方面,重量定为2t;轮胎宽度范围在15~30cm;轮胎的直径有以下计算:185/60R14、195/55R15、205/55R16、225/40R18。轮辋14-22inch,1inch=25.4mm,高度 355.6--558.8mm,轮胎宽度165-245mm,扁平率70-40,断面高度115-100mm,外径60-80 cm。轴荷分配前轴70%,后轴30%[1]。每个前轮轴荷为70%

中的50%,后轮为30%中的50%。车轮受到的地面法向反力:以2000kg的轿车为例,前轴受到的地面法向反力为13720N,每个车轮为6860N。同理,每个后轮为2940N。故设计时应以6860N为准。

2.2 本装置的总体概述

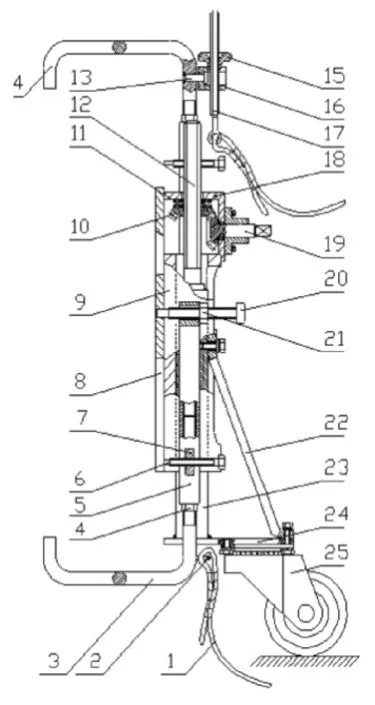

图1 穿戴式轿车位移设计装置总装图

其中:(1)钢索,(2)U形钢索环,(3)L形左抓臂,(4)锁紧螺母,(5)螺纹套筒,(6)调整螺钉,(7)连接板,(8)侧板,(9)导筒,(10)从动锥齿轮,(11)轴向推力轴承,(12)螺杆,(13)T形定位销,(14)L形右抓臂,(15)蝶形螺母,(16)方形定位块,(17)带环螺栓,(18)直角板,(19)主动锥齿轮,(20)支撑销,(21)调整螺母,(22)支撑肋,(23)导柱,(24)底板,(25)万向轮。

3 穿戴式移动轿车举升器结构设计

3.1 螺旋传动的设计计算

人在下蹲时的手摇力F在5-15kg,取F=10×9.8N;人力输入速度应<1m/s,取V=0.8m/s;根据各类轿车资料,取手柄旋转半径L=100mm;当需举升2000kg重量,F螺杆举升重量19600N。

螺杆和螺母均采用45钢,价格较低,可满足经济型的要求。装置的许用应力为7.5-13,取8。

螺纹公称直径d:

根据计算出的螺纹中径,然后查找公称直径以及螺距,即可完成螺杆螺纹设计。选用30°的锯齿形螺纹进行计算[2]

φ取1.5,前轮地面法向反力F=6860N,许用应力[P] =8,得d2≥15.541。设螺距P为3,d得17.488mm,根据GBT196-2003,选用中径22.052mm的螺杆较合适,此时螺杆的公称直径24,螺距3。

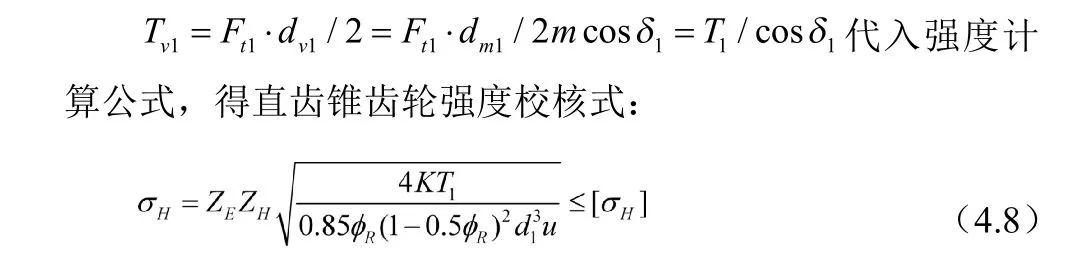

3.2 锥齿轮尺寸的设计计算

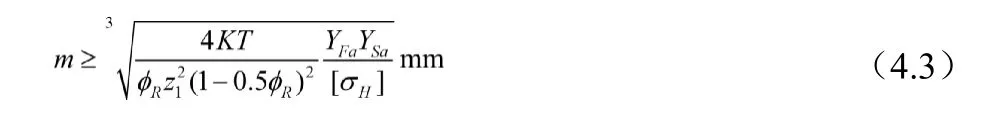

锥齿轮模数计算公式[3]:

m—大端模数;YFa—齿形系数;YSa—齿根应力修正系数;[σH]——应取配对齿轮中的较小许用接触应力。

锥齿轮的传动效率取0.95,滚动轴承传动效率取0.98;滑动轴承传动效率取0.97。

确定各参数值:K=1,小齿轮传动转矩T=9.55×P/ n =4.9× 109。Y=2.28,Y=1.73,[σ] =253MPa,Y Y/[σ]=

Fa SaHFaSaH 0.0155。模数m=2.15,取m=3。分度圆直径:d1=z1m=14× 3=42 mm,d2=z2m=28× 3=84mm。分锥角:δ1=arctan(1/u )=26.565°,δ=90°-26.565°=63.435°。齿轮宽度:

故主要涉及结论为:齿数z1=14,z2=28,模数m=3,压力角α=20°,变位系数x1= x2=0,分锥角δ1=26.565°、δ2=63.435°,齿宽b1= b2=14mm。小齿轮选用45Cr调质钢,大齿轮选用45调质钢。齿轮按7级精度设计。

3.3 L型抓臂及装置总长度确定

3.3.1 L形抓臂长度范围的确定

轮辋高度 355.6--558.8mm,轮胎宽度165-245mm,扁平率70-40,断面高度115-100mm,外径60-80 cm。

《阅微草堂笔记》载:御史某公性格多疑且迷信,并因此几次搬家。后来搬到一个大宅子里,又担心有鬼怪,便请和尚道士诵经度鬼、设坛驱狐,折腾数日。此宅本福邸,一通折腾后,却招来鬼魅,抛砖掷瓦,夜夜闹腾,某公只好又搬家。

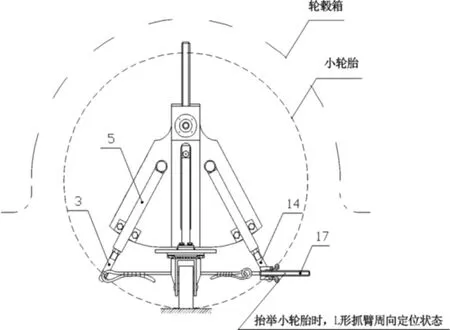

抬举车轮时L型抓臂的状态如下图所示:

图2 抬举车轮时的L形抓臂状态

工作状态抽象为:

得L形抓臂长度及其固定杆长度范围为60cm-80cm。

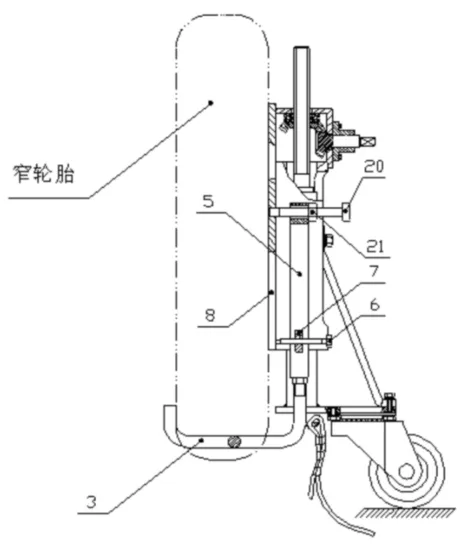

3.3.2 抓钩长度范围的确定抓举宽窄轮胎时抓钩状态:

图4 轮胎抓举示意图

轮胎宽度15cm~30cm,故该装置的L形抓臂的抓钩的长度15cm~30cm。

3.3.3 该装置其他杆件的尺寸的确定

从图4.3知,该装置受力如悬臂梁,L形抓臂和万向轮之间的支撑板是受力最严重的地方。

3.4 重要结构的刚度、强度校核

3.4.1 螺杆-螺母传动副的刚度强度校核

(1)螺杆-螺母传动副耐磨性校核螺纹接触处的压强p校核公式为[4]

该杆件长20cm,b≥3.12cm,取b=5cm,

式中:Fa—轴向力,N;z—螺纹圈数;d2—螺纹中径,mm;h—螺纹工作高度,mm;[p]—许用压强。

得p=7.3358。满足负荷要求。

(2)螺杆-螺母自锁性校核

M24螺距3mm,中径22.052mm,升角计算公式:

得M24螺纹升角ψ=2.48°;

当量摩擦角计算公式:

当量摩擦角ρ=6.61°,ψ<ρ。

螺杆-螺母装置可自锁,校核完毕。

3.4.2 锥齿轮疲劳强度校核

b1= b2=14mm,齿数z1=14,z2=28,模数m=3,压力角α=20°。σH=213MPa<[σH]=253MPa。接触疲劳强度符合要求。

3.4.3 穿戴式轿车举升器其他杆件的弯曲强度校核

悬臂梁结构应校核其弯曲强度,由以下公式来校核材料的弯曲强度:

计算得到σ =336 MPa<[σ]。该杆件确定的尺寸是安全可靠的[6]。

4 总结与展望

为缓解城市拥堵现象,设计出一款便携式穿戴式轿车位移装置,对其中的主要零部件进行尺寸的设计,并对其进行校核。验证了该装置的实用性和可靠性。

本装置市场前景巨大,经济效益可观。若能真正付诸实际生产,普及使用,能够批量生产,既可缓解一定交通堵塞问题,又可解决普遍存在的进出停车位的问题,大大提高人们的生活效率。

[1] 许洪国. 汽车运用工程[M]. 第4版. 北京:人民交通出版社, 2009.1.

[2] 濮良贵,陈国定,吴立言. 机械设计[M]. 第9版. 北京:高等教育出版社,2013.5.

[3] 闻邦椿. 汽车设计手册[M]. 第2版. 北京:机械工业出版社, 2010.1.

[4] 向柏林. 自卸车举升机构的优化设计. 汽车技术,1992.5.

[5] 西南交通大学应用力学与工程系. 工程力学[M]. 第2版. 北京:高等教育出版社,2009.1.

[6] 王望予. 汽车设计[M]. 第2版. 北京:机械工业出版社,2011.6.1.

Displacement design device for wearable car

Wang Zhiheng

( School of Automobile, Chang’an University, Shaanxi Xi’an 710064 )

In order to solve the problem that car can’tcome out, be removed or turn round in traffic jam, we design a kind of portable car lift.Firstly, we generally introduce the innovation points of the design; thenwe calculate the basic data according to the parameters of the vehicle; finally, we determine the size and strength of its main parts to test the rationality of design. Keywords: Lifting jack; Wearable; Automobile; Portable

U462.1

A

1671-7988 (2017)15-44-03

王至恒(1993—),男,长安大学工程汽车学院硕士研究生,载运工具运用工程专业。

10.16638/j.cnki.1671-7988.2017.15.016