水冷包层模块第一壁流动传热特性初步分析

2017-09-14佟立丽曹学武

周 璇,佟立丽,曹学武

(上海交通大学机械与动力工程学院,上海200240)

水冷包层模块第一壁流动传热特性初步分析

周 璇,佟立丽,曹学武

(上海交通大学机械与动力工程学院,上海200240)

本文基于我国聚变工程实验堆水冷包层优化设计与安全分析的要求,针对水冷包层模块第一壁的流动传热特性进行三维数值模拟研究。采用计算流体力学方法,建立了水冷包层模块第一壁的三维数值模型,研究流量分配的特点以及温度分布情况,分析与评估在稳态工况、瞬态工况及失流事故下的水冷包层模块第一壁传热能力。研究结果表明,不同冷却管间存在流量分配不均匀的现象;在稳态工况下,水冷包层模块第一壁具有较好的传热能力,瞬态工况下水冷包层模块能够有效地导出反应堆热量;失流事故下冷却管内温度短时间上升至系统压力下的饱和温度,有待进一步研究。相关研究为优化包层第一壁传热设计提供参考,并为今后聚变堆的安全分析提供依据。

水冷包层模块;第一壁;热工水力;数值模拟

国际热核聚变实验堆ITER包层系统受到越来越多的关注,国内外学者对ITER装置不同结构材料的包层系统进行了大量研究。目前国内外的包层设计选取的冷却剂多数为氦气,少部分为水。根据我国聚变发展路线图,在ITER和EAST基础上,进一步向DEMO靠近的中国聚变工程实验堆已经开始进行总体设计。水冷固态球床增殖包层作为三种CFETR氚增殖包层方案之一,更有利于热量的导出,并且工程应用技术成熟[1]。但是,水冷包层模块中存在复杂的冷却剂通道,在第一壁、侧壁、内部冷却板、背板等部分都存在大量的并联通道。水冷包层模块第一壁直接面对等离子体,其表面承受了很高的热流密度,因此很有必要研究在高热流密度条件下第一壁的载热能力。

目前国内外学者对包层模块第一壁进行了大量的研究。中国核工业西南物理研究院的赵周和冯开明等人利用通用有限元程序ANSYS对中国氦冷固态氚增殖剂实验包层模块第一壁进行了稳态、瞬态以及事故情况热分析。结果表明,第一壁铍保护板和RAFM钢的最高温度符合热工安全设计要求[2]。日本原子能机构设计了一种水冷固态增殖包层,用超声波流量计测量了15个冷却通道的流量分配,并在离子束实验装置中进行第一壁高热流密度测试[3]。R.Zanino和R.Bonifetto等人对ITER第一壁06板运用ANSYS-FLUENT进行了CFD热工水力分析[4-5],其研究结果表明符合设计要求。佟立丽等对ITER装置第一壁冷却管进行了破口事故分析,评估了计算模型的响应能力[6]。

本论文以ITER水冷包层模块第一壁为研究对象,在准确分析第一壁物理模型的基础上,建立三维模型,对水冷包层模块第一壁进行数值模拟,评估包层第一壁传热能力,为聚变堆水冷包层模块技术提供支持。

1 水冷包层模块第一壁分析模型

1.1 模型建立及简化

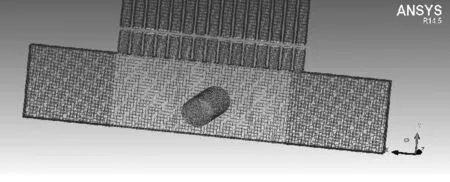

从结构上看,水冷包层模块分为左右两个完全相同的子模块,且其内部结构也完全相同。每个子模块中,外部有第一壁(见图1)、侧壁和背板,壁面内分布有冷却通道。子模块内部有冷却板,在冷却板上焊有圆形冷却通道。球床式氚增殖剂和中子倍增剂分别布置在冷却板之间、冷却板与壁面之间形成的空间里。

图1 水冷包层模块第一壁三维模型Fig.1 Model of the first wall

从热工角度看,水冷包层模块第一壁面向等离子体部分的面积为0.68m宽×1.94m高,两个子模块之间有20mm的空隙。整个包层模块在正常运行工况下,其总沉积热1.55MW,包括等离子体对第一壁的平均表面热流0.3MW/m2(峰值0.5MW/m2),以及由于0.78MW/m2中子壁载荷产生的核热。包层内冷却剂的入口温度280℃,出口温度325℃,压力15.5MPa,总体流量6.15kg/s,每个子模块流量为3.08kg/s。

冷却剂从入口管流入,进入到第一壁入口集管,分左右两侧进入两个子模块,随后进入29根第一壁冷却管,其冷却通道截面为8mm×8mm的正方形,两冷却管中心距离11mm,冷却剂向上流经第一壁冷却管,汇集到第一壁出口集管,并通过两个90°弯管分别流向左右侧壁。随后,冷却剂进入两个侧壁冷却通道,其截面为10mm×10mm的正方形,两冷却管中心距离46mm。流经侧壁后,冷却剂进入第一级冷却板,随后进入第二、三、四级冷却板,向下经过增殖区,最终进入位于背板的冷却管。冷却剂从背板上部的冷却剂出口流出,出口温度325 ℃。冷却剂从包层出口进入主冷却系统回路,最终通过蒸汽发生器产生饱和蒸汽,推动汽轮机和发电机,实现聚变能向电能的转换。

根据第一壁的对称性,选取15根冷却剂管道建立数值模拟模型,入口流量成比例由3.08kg/s减小至1.59kg/s。同时,将入口/出口圆柱集管简化成方形管,将出口的两根弯管简化成一根管,且只分析到直管部分。这样,包层模块第一壁模型由入口/出口方形集管,15根并行的方形管组成。

1.2 网格划分

运用六面体结构划网格方法,首先创建进出口集管的块,然后通过拉伸,分别从进口集管和出口集管出发,创建15根冷却剂管道的块,最后通过复制块创建进出口圆管的o-block,按这样的步骤,保证在分割一部分块时不会对其他块造成破坏,从而减少进出口区域的低质量网格。为了后续分析冷却管之间的流量分配与温度,在每根管靠近出口集管处设置了一个断面(见图2),分别定义part,并设置interface将断面连接起来。然后将块与几何体各部分关联起来进行网格划分。

图2 出口段断面Fig.2 Cross section near the outlet

对网格进行检查,反复修改调整,最终得到质量较高的网格,网格质量都在0.4以上。网格单元数673393,节点数508650。

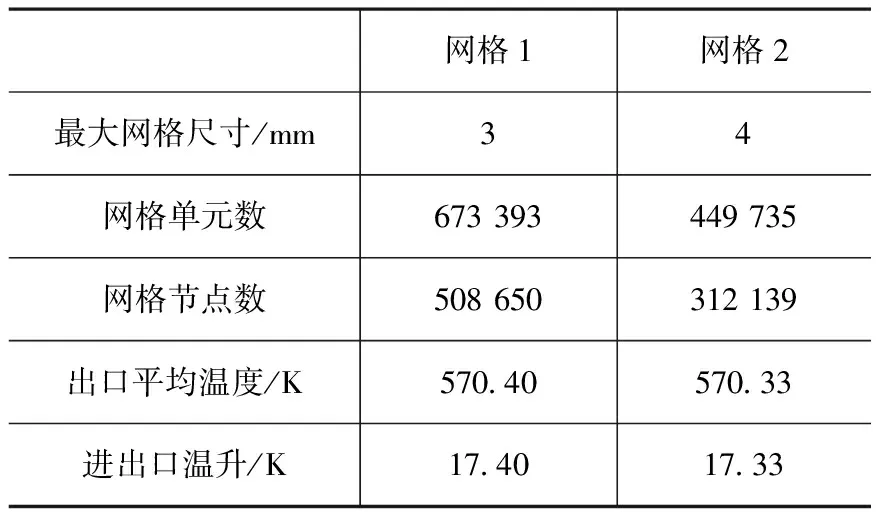

1.3 网格敏感性分析

为保证计算的准确性,进行网格敏感性分析。设置不同的全局最大网格尺寸,前者全局最大网格尺寸3mm,网格单元数673393,节点数508650;后者全局最大网格尺寸4mm,网格单元数449735,节点数312139。采用两种不同疏密程度的网格进行稳态计算,设置同样的参数和边界条件,后处理得到温度分布情况相同,算得进出口温升前者为17.40K,后者为17.33K,相对误差仅0.40%(见表1)。

表1 两种网格结果对比

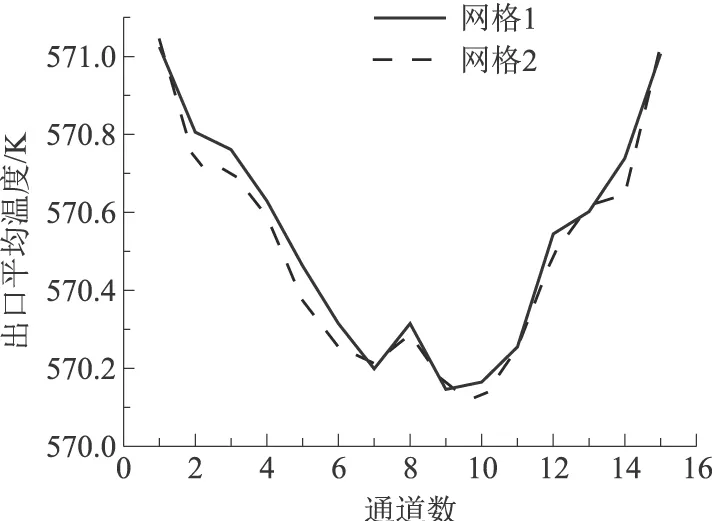

图3为两种网格通道温度对比,可以看出其温度分布趋势大致是一致的,最大相对误差仅0.016%。因此,在初始网格密度基础上,调整网格密度,对结果的影响可忽略不计,初始网格密度是合适的。

图3 两种网格各通道温度对比Fig.3 Comparison of temperature in two grids

2 稳态流动传热特性分析

2.1 稳态传热分析

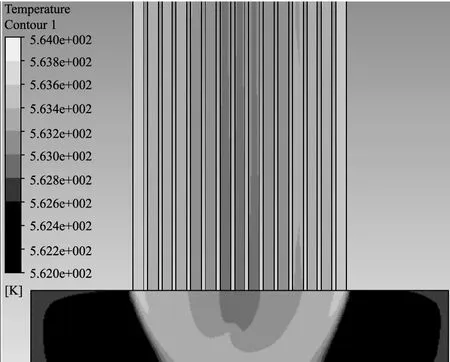

稳态计算中,设置出口为平均压力边界,壁面为无滑移边界条件。冷却剂流速较低,近似成不可压缩流体,热传递模型选择热焓模型,湍流模型选择k-Epsilon模型。首先设置加热面热流密度0.3MW/m2,其余面为绝热,残差0.0001。用求解器进行计算,后处理得到出口温度563.37K,温升10.37K,整个第一壁最大温度569.45K。

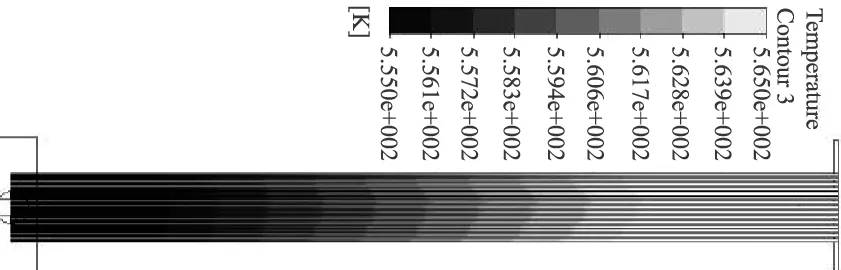

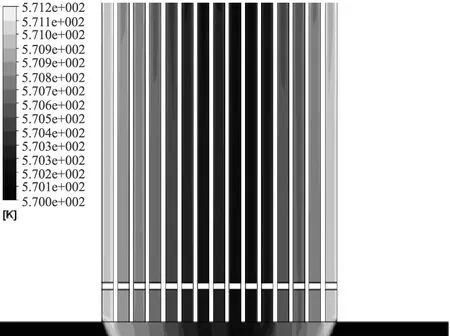

将热流密度提升至0.5MW/m2,其余条件不变,再次进行稳态计算,得到此工况下的温度分布(见图4)。出口温度570.40K,温升17.40K。与利用公式ΔT=Q/Cm计算求得的温升比对,其结果是相符的。整个第一壁最大温度581.66K。对于单根冷却剂管道(见图5),其中间部分的温升比两侧的温升快。

图4 热流密度为0.5MW/m2时的温度分布Fig.4 Thermal distribution of the 0.5MW/m2heat flux

图5 加热面段单根管道温度分布Fig.5 Thermal distribution of the single heating pipe

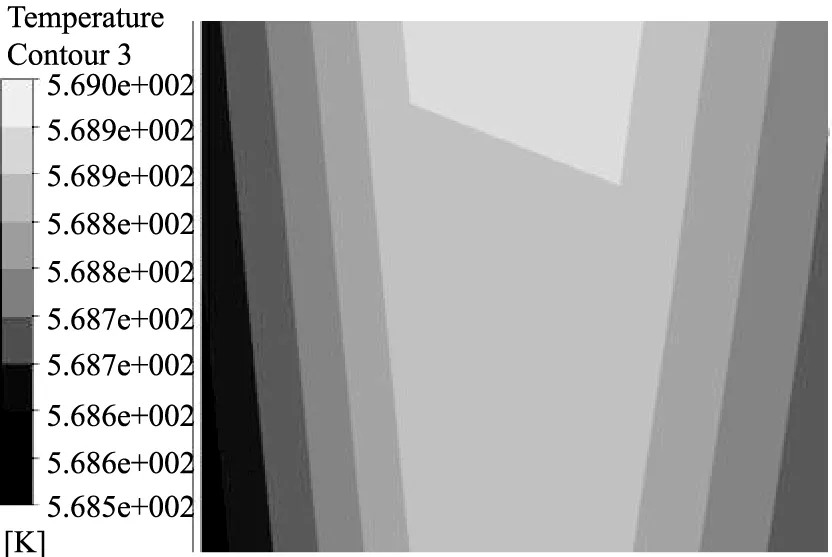

图6为热流密度0.5MW/m2时的靠近加热面处温度分布图。加热面均匀加热,沿流动方向冷却剂温度逐渐升高。图7为加热面段靠近出口一侧横截面温度分布,靠近加热面一侧的温度较高。

图6 加热段15根管道温度分布Fig.6 Thermal distribution of the 15 heating pipes

图7 加热段横截面温度分布Fig.7 Thermal distribution of the cross section

2.2 出入口流动特性分析

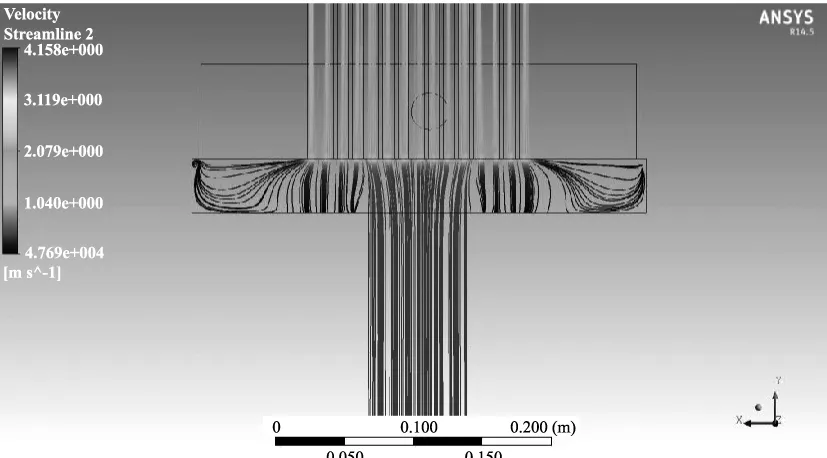

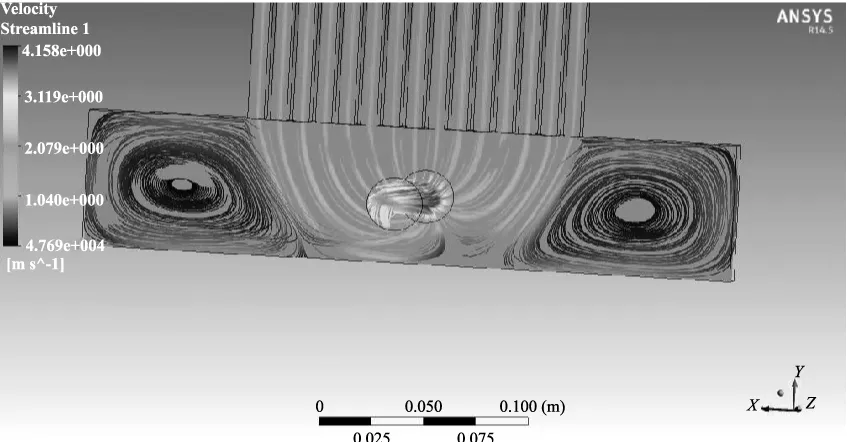

图8 入口集管三维流线图Fig.8 Streamline of the inlet manifold

针对加热面段热流密度0.5MW/m2的工况,观察入口和出口集管的流动行为,得到入口集管流线图(见图8)及出口集管流线图(见图9)。入口集管存在复杂的流动行为,可以明显区分为主流和逆流两大部分。其中,主流进入冷却管的位置是影响流量分配的主要因素,而逆流区形成了一系列的涡流和沿管壁的环向流动。冷却剂以均匀流速从入口进入后,经过一个突扩后,进入入口集管,但在逆流的挤压作用下,并没有在突扩区产生涡,而是在惯性和逆流两者的作用下,沿着入口方向逐步抬升。部分冷却剂在脱离主流之后继续向入口集管的后部流动,与后壁面发生碰撞,产生180°反转,形成了与主流方向相反的逆流。冷却剂流入出口集管,有一个搅混的过程,经过一个突缩管后由压力出口边界流出,出口集管两侧逆流也形成较大漩涡。

图9 出口集管三维流线图Fig.9 Streamline of the outlet manifold

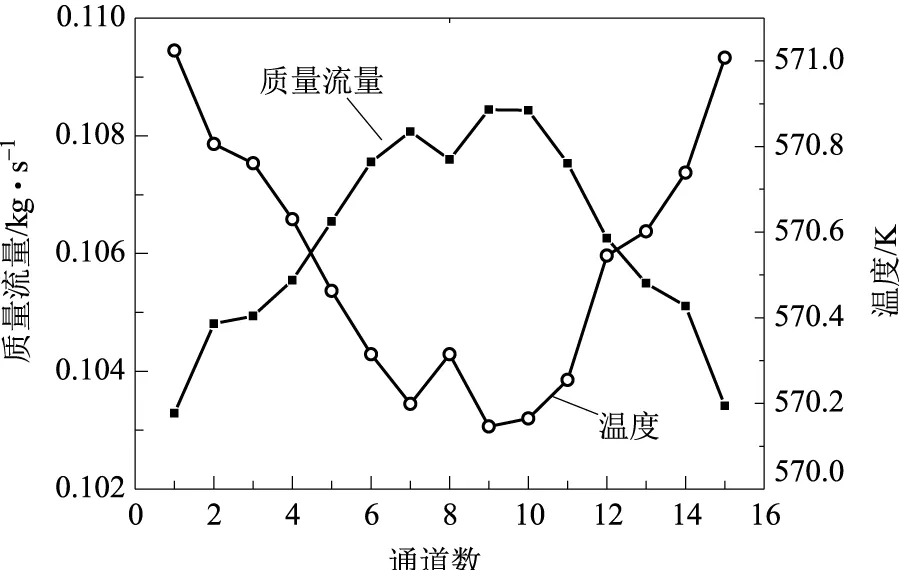

2.3 流量分配与传热特性分析

针对热流密度为0.5MW/m2的工况,测量15根冷却剂管道的流量分配(见图10)。各管道中存在着流量分配不均匀现象,质量流量最大值0.108kg/s,最小值0.103kg/s,偏差4.63%,流量分配差异较小,流量分布不是严格对称的。由于中间冷却管受入口集管主流的影响,流量相对较大,两侧冷却管的冷却剂主要来自入口集管的逆流,流量相对较小。因此,中间管道流量较高,两边管道流量较低。

图10 各通道流量温度分配Fig.10 Flow and thermal distribution in each channel

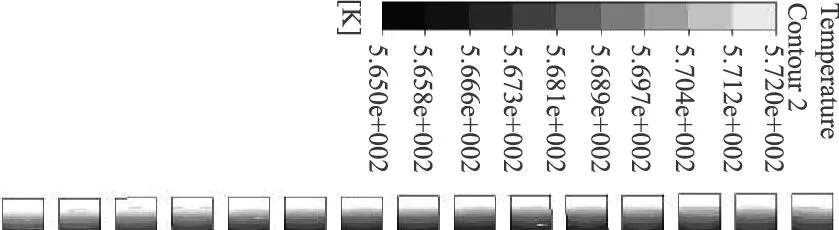

分析每根冷却管的出口温度(见图10、图11)。平均温度最大值571.02K,最小值570.15K,两者差距仅0.87K,出口平均温度最大值与最小值偏差0.15%,但平均温升的偏差值较大,为4.83%。出口平均温度分布也不是严格对称的。中间冷却管的出口平均温度较低,两侧冷却管的出口平均温度较高,其变化规律与质量流量的变化规律相反。这是由于流量高的中间冷却管可以带走更多热量,故温度较低,反之流量低的两侧冷却管带走的热量较少,故温度较高。对于单根管道,其温度分布不是均匀的,但最大温差仅0.1K左右。

图11 各通道出口温度分布云图Fig.11 Thermal distribution of each channel

3 瞬态传热特性分析

3.1 启动瞬态

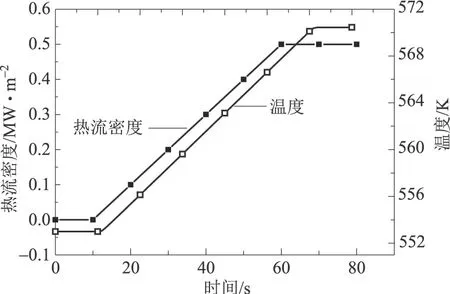

ITER装置正常运行热功率约为700MW,但在聚变反应启动的时候,其功率由零功率上升到满功率的时间非常短,约为50s。对于水冷包层模块来说,其沉积热将在这50s内从0MW上升至1.55MW,使其中的冷却剂从开始的280℃/15.5MPa上升至出口温度压力325℃/15.5MPa。50s后,沉积热稳定在1.55MW。

图12为加热面段热流密度随时间的变化。总计算时间70s,残差0.0001,时间步长0.002s。通过瞬态计算,得到出口平均温度变化(见图12)。随着聚变热功率逐步提升,最终达正常运行值,冷却剂温度也随之升高,并最终达稳态值,计算得到第一壁进出口冷却剂最大温升速度0.35℃/s。冷却剂出口温度在62s左右达平衡。第一壁各部分流量分配稳定,没有观察到流动不稳定现象。冷却剂始终保持过冷状态,能及时导出聚变沉积热,这说明现有的设计能够保证在启动瞬态有充足的冷却能力。但是,冷却剂温度在50s内大幅度上升,可能会对结构材料产生较大的瞬间热应力,应该进行进一步研究。

图12 启动瞬态热流密度与温度随时间的变化Fig.12 Changes of heat flux and temperature when starting

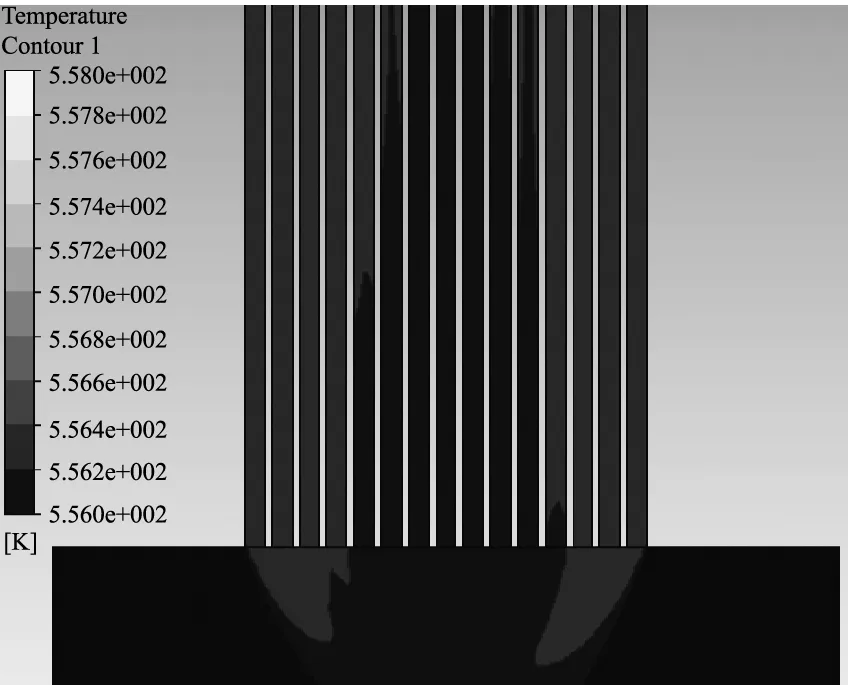

图13和图14分别显示了第20s和第40s各通道出口温度分布,尽管不同时刻的温度不一样,但各通道之间的温度分布规律一样,呈现中间通道温度低,两边通道温度高的趋势,与稳态计算结果相符。

图13 第20 s时各通道出口温度分布云图Fig.13 Thermal distribution at 20 s

图14 第40 s时各通道出口温度分布云图Fig.14 Thermal distribution at 40 s

3.2 运行瞬态

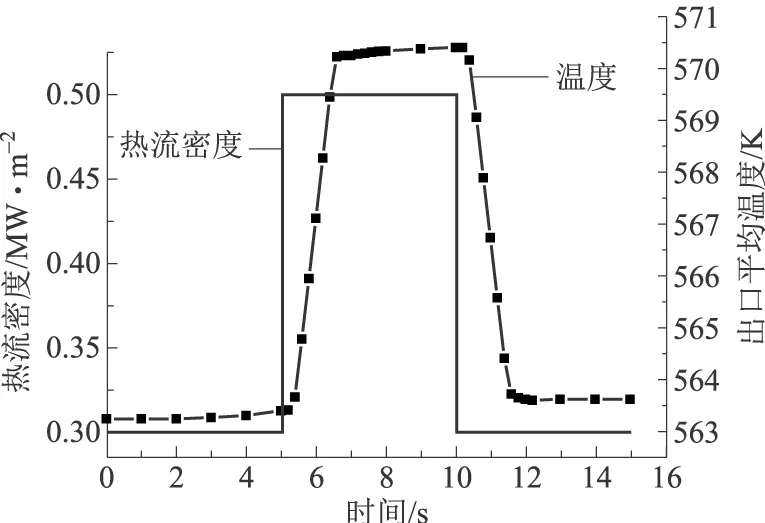

在聚变堆等离子体正常运行过程中,因等离子体的MARFE(Multifaceted Asymmetric Radiation From the Edge,MARFE)现象及环向场波纹度现象的影响,会在短时间内对水冷包层产生很高的局部表面热流密度,并持续几秒时间,将会对冷却剂的运行产生非常大的影响。

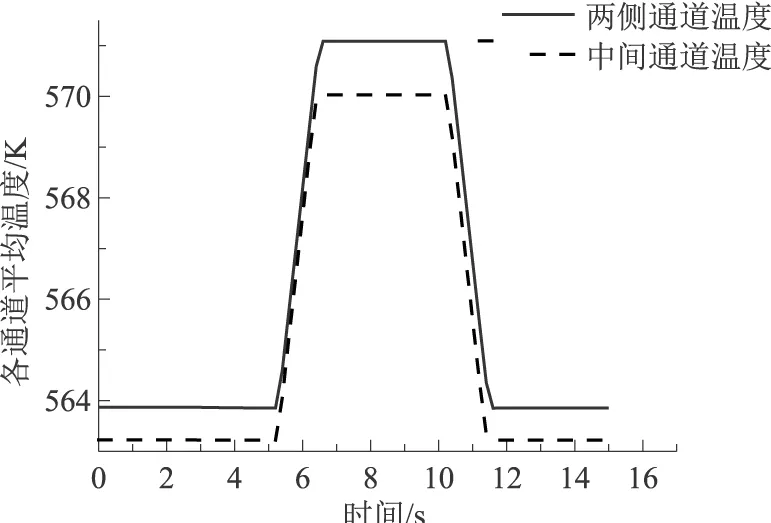

图15显示了在模拟计算过程中所采用的热边界条件,总时间15s,残差0.0001,时间步长0.01s。通过瞬态计算,得到出口平均温度随时间的变化(见图15)。当热流密度从0.3MW/m2增加至0.5MW/m2,冷却剂温度也逐渐由563K升高至570K。冷却剂出口温度在运行瞬态发生后的短短3s内就达到最大值。5s后,热流密度回到正常运行值0.3MW/m2,第一壁冷却剂温度逐渐由570K回归初值563K,由于传热的滞后效应,出口平均温度对于热流密度变化的响应有一个相对的传热滞后过程,约3s后,出口冷却剂温度才达稳态值563K。

图15 运行瞬态热流密度与温度随时间的变化Fig.15 Changes of heat flux and temperature when starting

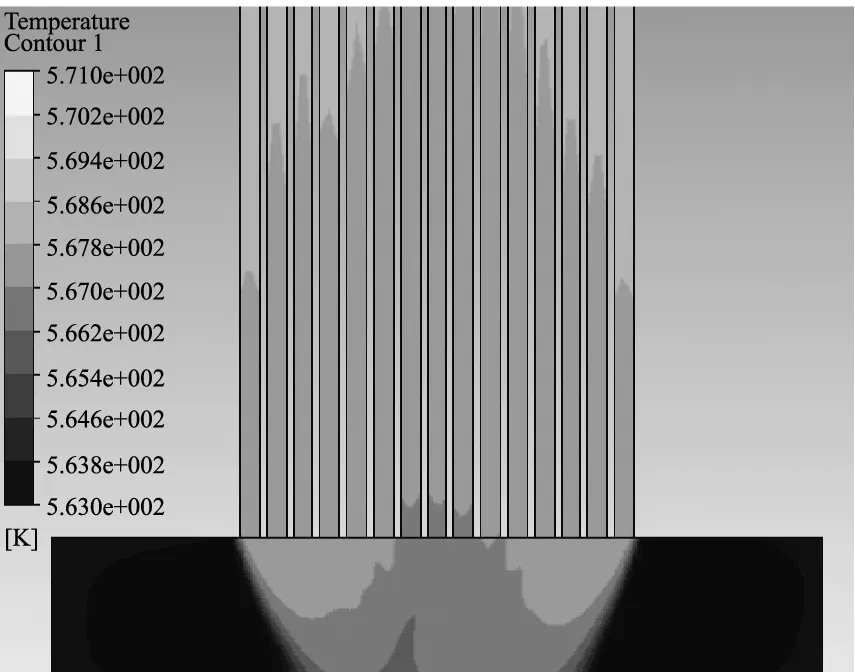

图16为第6s时各通道出口温度分布,该时刻冷却剂温度正处于上升阶段,依然满足中间通道温度低,两侧温度高的规律。对于单根通道,其内部的温度分布并不是均匀的,这是因为设置管道的加热面只有一侧,在测量15根管道温度处,冷却剂经过加热后还没有充分地混合,热流密度阶跃上升时,偏向加热面的一侧的温度响应更快,其温度要比背离加热面一侧的温度高。

图16 第6s时各通道出口温度分布云图Fig.16 Thermal distribution at 6s

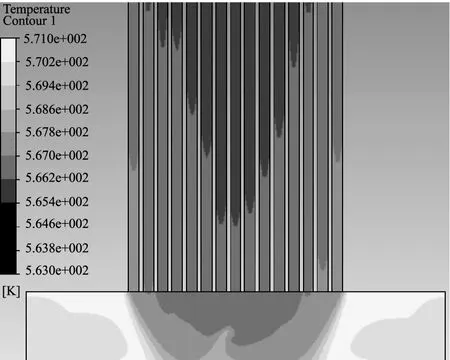

图17为了第11s时各通道出口温度分布,该时刻冷却剂温度正处于下降阶段。对于单根管,由于同样的原因,其分布与上升阶段相反。

图17 第11s时各通道出口温度分布云图Fig.17 Thermal distribution at 11s

图18显示了中间和两侧冷却剂通道的出口平均温度变化。两侧通道的流量比中间通道低,导致两侧通道温度比中间通道稍高,但不同通道的出口温度差异并不大,最大相差1.16K,偏差0.2%,局部管道的温度随时间变化趋势与总的变化趋势一致,同一时刻不同冷却剂通道出口位置的温度分布可以近似看成是均匀的。

图18 运行瞬态两侧和中间通道温度变化Fig.18 Temperature changes at the sides and the middle channels at operation transient

冷却剂最高温度580.46K,整个运行瞬态的热量能够被有效带出,并没有对第一壁的运行造成严重影响,没有观察到流动不稳定现象,可以保证第一壁在该运行瞬态下的安全和完整性。虽然第一壁冷却剂最高温度没有达到饱和温度617K,但很有可能在冷却板和背板等其他部分达饱和温度,因此有待进一步研究。

3.3 失流事故

本文假设失流事故发生后,聚变装置未能及时停堆。为进行保守分析,热流密度选取峰值热流密度0.5MW/m2。通常情况,当失流事故发生后,流量W随时间t变化的趋势可表示为如下公式:

式中:T——水泵半时间,即质量流量下降到初始流量的一半所需的时间。

在压水堆中,非能动先进压水堆屏蔽泵的水泵半时间约为5s,其他压水堆轴封泵的水泵半时间一般为10s。本文选取水泵半时间为5s,该水泵半时间较小,质量流量降低得很快。

图19显示了在模拟计算过程中所采用的热边界条件,初始入口流量为1.59kg/s,第4s的时候发生失流事故。热流密度0.5MW/m2,总计算时间70s,残差0.0001,时间步长0.001s。通过瞬态计算,得到冷却剂出口平均温度随时间的变化(见图19)。失流事故发生后,热量密度仍不变,冷却剂温度逐渐上升。冷却剂温度刚开始上升得比较缓慢,随后上升速率逐渐加快,经过大约2s,温度变化大致是呈线性的。在第12s的时候,管道内最高温度已上升至617K情况需要今后进一步研究。

图19 失流事故下流量与温度随时间的变化Fig.19 Changes of the flow and temperature in the loss of flow accident

4 结论

本文对水冷包层模块第一壁设计需要考虑的工况主要工况,包括稳态工况,启动瞬态,运行瞬态,事故工况等分别进行分析计算,对计算结果进行分析整理,主要得出以下结论:

(1) 通过稳态热工水力分析,得出冷却剂出口温度。研究表明,计算求得的出入口温升符合运用经验公式计算求得的温升,且在合理的范围内。各冷却剂通道的流量分配是不均匀的,该现象主要由入口流动的主流逆流引起,该流量分配决定了各个通道能够带走的热量,并最终导致各通道内的温度差异。

(2) 通过瞬态的热工水力分析,得出冷却剂在启动及运行瞬态始终保持过冷状态,能够及时导出聚变沉积热,各个部分流量分配是稳定的,现有的设计能够保证充足的冷却能力。失流事故叠加未能及时停堆情况发生后,温度变化大致呈线性上升。

致谢

感谢国家磁约束核聚变能发展研究专项(No.2014GB122001)对本研究的支持。

[1] S. Liu,Y. Pu,X. Cheng, et al. Conceptual design of a water cooled breeder blanket for CFETR [J]. Fusion Engineering and Design, 2014, 89(7-8): 1380-1385.

[2] 赵周,冯开明,张国书,等. 中国ITER固态增殖剂实验包层模块第一壁瞬态热分析[J]. 核聚变与等离子体物理, 2009, 29(4): 348-352.

[3] M. Akiba, M. Enoeda, D. Tsuru. Development of water-cooled solid breeder test blanket module in JAEA [J]. Fusion Engineering and Design, 2009, 84(2): 329-332

[4] R.Zanino, R.Bonifetto, F.Cau, et al. CFD analysis of the ITER first wall 06 panel. Part I: Model set-up and flow distribution[J]. Fusion Engineering and Design,2014,89(4): 442-455.

[5] R.Zanino, R.Bonifetto, F.Cau, et al. CFD analysis of the ITER first wall 06 panel. Part II: Thermal-hydraulics[J]. Fusion Engineering and Design,2014,89(4): 431-441.

[6] L. Tong, Y. Li, J. Yu, et al. Preliminary Analysis of In-Vessel First Wall Cooling Pipe Ruptures for ITER[J]. Journal of Fusion Energy, 2015, 34(1): 29-35.

[7] L. Tong, M. Wang, X. Cao. Flow Distribution Analysis of Water-Cooled Solid Breeder Test Blanket Module [J]. Journal of Fusion Energy, 2014, 33(6): 784-793.

PreliminaryAnalysisofFlowandHeatTransferCharacteristicsofWCSBBlanketModuleFirstwall

ZHOUXuan,TONGLi-li,CAOXue-wu

(School of Mechanical Engineering, Shanghai Jiao Tong University, Shanghai 200240, China)

With the optimal design and safety analysis requirements for the China Fusion Engineering Test Reactor (CFETR), the 3D model of one modular of the first wall in the Water Cooled Solid Breeder (WCSB) blanket module for CFETR is established to simulate the thermal hydraulic in the cooling tubes and evaluate the first wall heat transfer ability by using Computational Fluid Dynamics code. The steady state, the transient condition and the accident condition are all considered. Calculation result shows that in the steady state, the difference of flow distribution is showed in different coolant channels and the heat transfer of the first wall is effective. In the transient condition, the first wall can also remove heat effectively. In the loss of flow accident, the coolant temperature reaches the saturation temperature of the system in a short time, which needs to be further studied. This study provides reference for the optimization of the first wall, and the basis for the safety analysis of the fusion reactor in the future.

WCSB blanket module;First wall;Thermal-hydraulic;Numerical simulation

2016-03-10

国家磁约束核聚变能发展研究专项(No. 2014GB122001)

周 璇(1991—),女,重庆人,在读硕士研究生,核科学与技术专业

佟立丽:lltong@sjtu.edu.cn

TL62

:A

:0258-0918(2017)04-0564-08