加氢裂化变压器油提质探索及工业应用

2017-09-12杨明辉

杨明辉

加氢裂化变压器油提质探索及工业应用

杨明辉

(中国石油化工股份有限公司金陵分公司,江苏 南京 210033)

中国石油化工股份有限公司金陵分公司加氢裂化装置运行至末期,产品变压器油中多环芳烃含量增加且颜色较深,造成销售困难;本文介绍了利用NJBMZDA-II催化剂针对加氢裂化变压器油开展的产品提质试验情况,结果表明在反应温度150 ℃、空速为3.0 h-1、压力为3.0 MPa、氢油体积比500∶1的条件下,原料中总芳烃含量降低了13%,其中稠环芳烃含量降低为0.6%,产品赛氏比色提高了7个单位;利用公司尾油异构化装置工业应用情况表明,在空速2.68 h-1、反应温度178 ℃、反应压力2.95 MPa、氢油体积比305∶1工况下,变压器油稠环芳烃含量、油品色泽等指标都能达到产品指标。

加氢裂化;变压器油;尾油异构;加氢脱芳

近年来,随着高质量航空煤油需求量的逐步增加,很多企业采用了先进加氢裂化组合技术—加氢异构裂化技术生产低冰点航煤,以不断满足我国航空工业燃料增长需求。该装置生产的加氢裂化柴油倾点也相应较低(一般在-15 ℃左右),由于其优质的产品特性是生产特种油品理想组分,通常将它作为变压器油和轻质白油原料。目前,我国汽柴油产品相对过剩,我国已成为汽柴油产品出口大国[1]。而相对来说高档变压器油市场缺口较大[2],每年还需大量进口,如果将这部分油生产变压器油,不仅合理利用了资源,还可以大大提高经济效益。

加氢裂化装置产品性质优良、生产方案灵活,是炼油厂生产清洁燃料的重要装置。中国石化金陵分公司1.5 Mt/a加氢裂化装置采用抚顺石油化工研究院开发的单段两剂全循环工艺技术,2014年10月装置换剂后,精制反应器使用FF-26加氢精制催化剂,裂化段采用FC-16B与FC-14级配的加氢裂化催化剂体系,生产液化气、轻石脑油、重石脑油、航煤、柴油和变压器油。但由于随着催化剂活性下降,在运行到中后期时柴油组分稠环芳烃增加,产品颜色变深,氧化安定变差,不能按加氢变压器油出厂,大大影响产品经济效益。

以金陵分公司加氢裂化变压器油为原料,首先采用一种高镍含量的加氢催化剂进行加氢脱芳烃小试试验,通过评价该催化剂在加氢裂化变压器油提质工艺中的适用性,推荐出工业装置上的工艺流程和操作条件。

1 实验部分

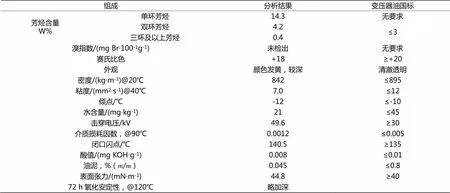

小试实验委托公司质检中心在10 mL微反应器中模拟进行。实验原料采用加氢裂化变压器油,原料性质见表1,实验用催化剂采用博明公司生产的NJBMZDA-II型,该催化剂之前仅在工业上用做航煤组分脱芳,通过实验以确定该催化剂在加氢裂化变压器油提质工艺上的适用性。

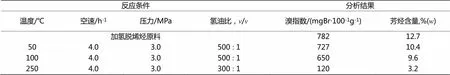

表1 原料性质

从上表可以看出,加氢裂化变压器油原料的稠环芳烃、赛氏比色和外观不能满足变压器指标要求之外,其余皆满足变压器油指标,只要将稠环芳烃加氢饱和,就能制得合格的变压器油。同时,稠环芳烃饱和后,既可以改善油品颜色,也能改善油品的稳定性,提高变压器的产品质量。

2 结果与讨论

2.1 温度的影响

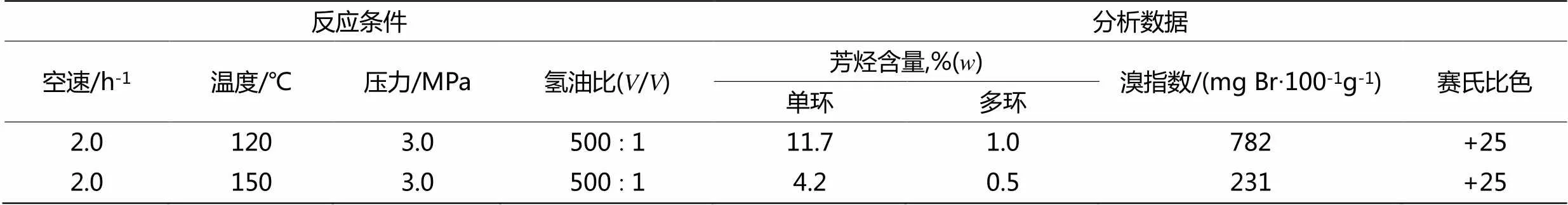

在反应空速2.0、反应压力为3.0 MPa、氢油体积比为500∶1的条件下,考察了不同温度下NJBMZDA-II型催化剂在加氢裂化变压器油提质工艺中的反应情况,产品检测分析结果如表2所示。

通过表2可以看出,在反应空速、压力和氢油比一定时,反应温度越高,催化剂活性越高,脱芳烃的效果越好。当反应温度为120 ℃时,产品单环芳烃为11.7%,稠环芳烃为1.0%,溴指数为782 mg Br/100 g;反应温度上升到150℃时,产品单环芳烃仅为4.2%,稠环芳烃为0.5%,溴指数也降到了231 mg Br/100 g。在反应温度为120 ℃的条件下,油品的芳烃含量也能满足变压器油指标要求,赛氏比色从原料的+18上升到+25,样品目测颜色从黄色变为无色透明,但是溴指数比反应温度150 ℃的产品要高很多,较高的溴指数可能会影响产品的氧化安定性。

表2 温度对柴油加氢脱芳的影响

2.2 空速的影响

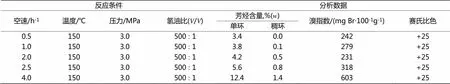

在反应温度150 ℃、反应压力为3.0 MPa、氢油体积比为500∶1的条件下,考察了不同空速下NJBMZDA-II型催化剂在加氢裂化柴油加氢脱芳烃工艺中的反应情况,产品检测分析结果如表3所示。

表3 空速对柴油加氢脱芳的影响

通过表3可以看出,在相同的反应温度、压力和氢油比的条件下,空速越低,原料与催化剂接触时间就越长,脱芳的效果越好。当空速为0.5 h-1时,产品芳烃含量仅为3.4%,稠环芳烃未检测出来,溴指数为242 mg Br/100 g;到空速逐渐上升到4.0 h-1时,产品单环芳烃也上升到了12.4%,稠环芳烃上升到了1.4%,溴指数也上升到603 mg Br/100 g。在空速0.5 h-1到4.0 h-1内,芳烃都满足变压器的要求,色度都有很大的改善,赛氏比色都到达+25,但是溴指数还是比较高,最低也有242 mg Br/100 g,最高到达603 mg Br/100 g,对产品的氧化安定性有一定影响。

2.3 产品后处理

通过实验可以看出,在各种设定的反应条件下,产品的芳烃、色度都能满足要求;但是,产品的溴指数相对较高,均超过了200 mg Br/100 g。这是因为芳烃中苯环加氢饱和过程中,会产生环烯烃之类的中间产物[3]。在一般情况下,环烯烃会很快加氢饱和成为环烷烃;但是,由于原料中还有大量的芳烃没有饱和,就会有环烯烃不断产生,在环烯烃没有饱和之前就被带出反应系统,造成产品的溴指数升高,特别是反应温度120 ℃或空速4.0 h-1时,表现最为明显。虽然变压器油国标对油品溴指数无明确要求,但是太多的不饱和物会影响产品的氧化安定性。因此,产品需要做进一步的处理,降低产品的溴指数,提高产品的热稳定性。

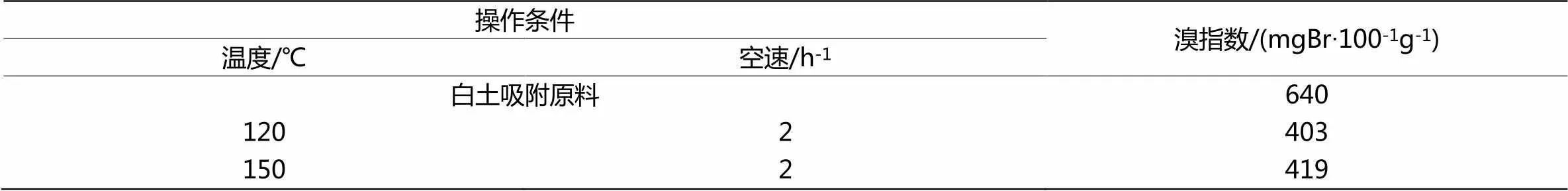

如果用白土精制能脱去不饱和物,可以考虑通过后续的白土塔对产品进行精制。为此,进行了加氢脱芳产品白土精制小试实验,结果如表4。

表4 白土吸附脱烯烃结果

从表4结果可以看出,在2.0h-1空速下,变压器油经白土处理后脱烯烃的效果较差,溴指数仅降低230 mg Br/100 g左右。同时,产品中的共轭烯烃在白土酸性中心上易发生烷基化反应生成大分子组分,单分子烯烃会吸附在白土上,造成白土失活加速。采用白土精制方案会造成产品损失、大量固废产生、频繁换剂,影响经济效益。

一般认为,镍系脱芳烃催化剂的活性温度在120~250 ℃范围内最佳[4]。低温对反应有利,但温度太低则影响催化剂活性,同时苯环上的双键比烯烃中不饱和键更稳定,在低温下苯环不容易加氢饱和,而烯烃饱和相对容易一些;苯环加氢反应是强放热反应,温度太高不利于苯环加氢化学平衡向产物方向移动[5],同时反应温度高还会增加油品的裂解率。因此,采用该加氢脱芳烃催化剂在空速4.0 h-1,压力3.0 MPa,氢油比500∶1,反应温度在低温50 ℃、100 ℃和高温250 ℃条件下,考察了加氢脱芳烃产品再次加氢脱烯烃的反应情况,反应结果如下表5:

表5 产品加氢脱烯烃结果

从表5可以看出,采用加氢脱烯烃方式,即使反应温度只有50、100 ℃,但是仍有部分的芳烃发生加氢反应,产生中间产物烯烃,造成产品脱烯烃的效果并不理想。当反应温度升到250 ℃后,烯烃和溴指数下降非常明显;这是因为在高温下,催化剂活性增强,饱和烯烃和饱和芳烃速率加快,而由于受到苯环加氢反应热力学平衡的影响,烯烃加氢反应的速度是快于芳烃加氢反应的。

2.4 最终实验条件与结果

通过上述实验结果,结合装置现有设备状况确定了最终的实验方案。实验采用两段加氢,第一段主要为脱芳反应,反应温度为150 ℃、空速为3.0 h-1、压力为3.0 MPa、氢油体积比为500∶1;第二段为脱芳、脱烯烃反 应,反应温度为250 ℃、空速为3.0 h-1、压力为3.0 MPa、氢油体积比为500∶1。反应产物性质如表6。

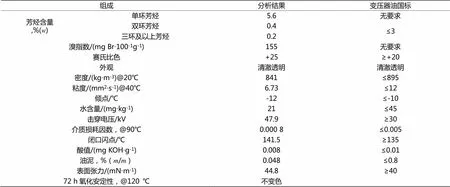

表6 产品性质

通过表6可以看出,在此实验条件下,原料油中总芳烃含量降低了13%左右,其中稠环芳烃含量降低为0.6%,产品赛氏比色提高了7个单位,外观由深黄色变为清澈透明。其他指标都能满足变压器油指标要求。

3 工业应用及结果

金陵石化公司尾油异构装置(下简称WSI装置)为国内首套加氢尾油异构化装置。装置采用炉前混氢工艺,反应部分使用固定床冷壁反应器,两个反应器串联使用。由于第二个反应器之前没有加热系统,根据现有条件,采用反应压力为3.0 MPa,反应空速2.0~2.5 h-1,氢油体积比300∶1的工况,适当提高一反R501入口反应温度到165 ℃,控制产品总芳烃含量小于8%(/)、溴指数在200 mg Br/100 g左右,使产品在颜色、安定性方面得到较大改善,达到出厂指标。

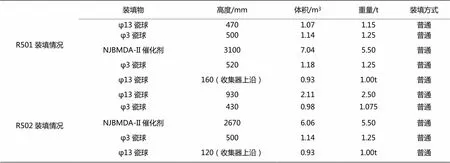

3.1 催化剂装填

2台反应器R501、R502各装填5.5 t催化剂,催化剂床层高径比分别为1.83和1.58。为防止偏流,催化剂床层顶部装入1 m左右的瓷球,两台反应器床层高径比提高到2.41和2.38,有利于油气与催化剂床层均匀分布接触。

表7 一反、二反装填表(自上而下)

3.2 催化剂还原

NJBMDA-Ⅱ催化剂生产过程中已进行预还原处理,但还原后的催化剂因高活性的金属镍微晶具有高的表面自由能,和空气中的氧接触会迅速氧化燃烧。为保证催化剂在运输、装填过程中的安全,催化剂出厂前与微量氧反应,使催化剂表面生成一薄层氧化镍膜。催化剂装入反应器后,还需将氧化镍膜还原,恢复催化剂活性。

还原条件下是微放热反应,还原气体中会有少量的O2、CO、CO2等杂质,这些杂质能与催化剂化合发热或因催化剂作用而发生放热的化学反应。还原期间需严格控制温升:轴向温升<20 ℃、径向温升<10 ℃,同时保证升温要均匀。

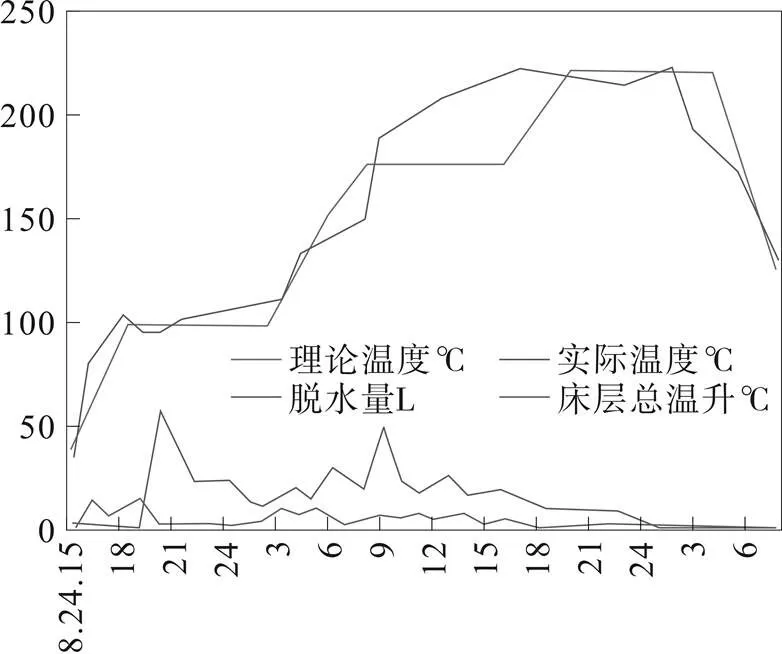

图1 NJBMDA-II催化剂还原趋势图(温度为床层最低点)

总还原时间共累计41 h,床层最低点的温度趋势图与理论趋势图基本一致,床层温升非常温和,轴向温升最高为15 ℃,低于≯20 ℃的指标。

高分罐容501总脱水量613 L,比理论值110 L(催化剂重量的1%)多出近500 L。主要是由于6台反应进出料换热器在检修期间均进行打水压试验,系统氮气置换期间因温度较低,只能带出明水,吸附水只有在高温下才会从系统中带出。

3.3 工业运行

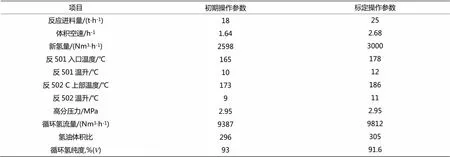

装置的初期运行及标定数据见表8。

表8 工业装置运行数据

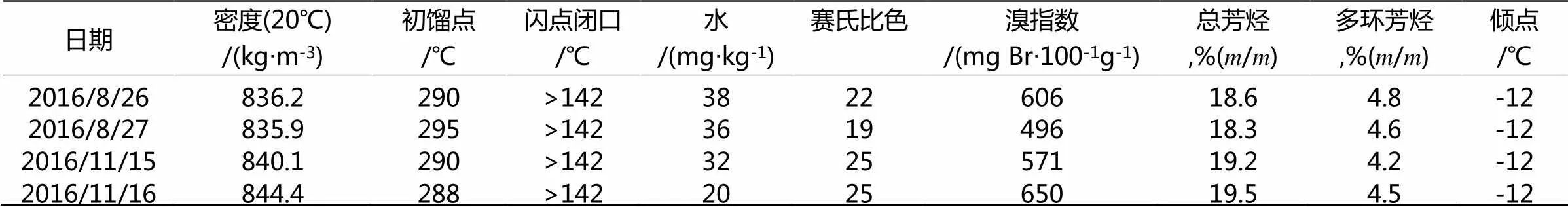

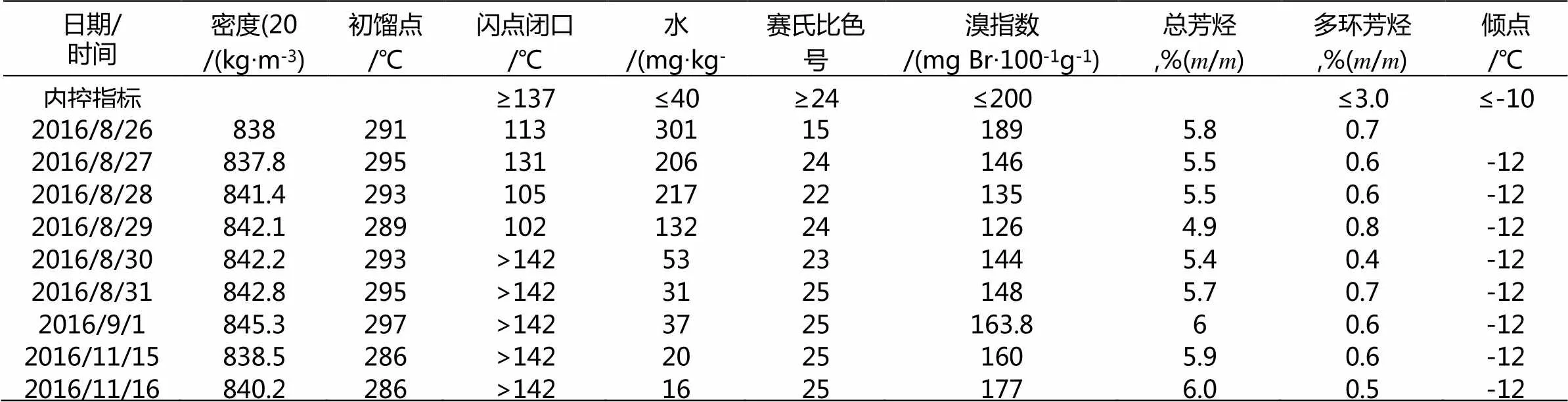

原料及产品情况见表9和表10,在工业运行工况下,投料初期产品水含量不合格,经排查,装置的原料、氢气中水含量并无异常,怀疑主要是由于装置检修后系统中死区的水未完全置换出来造成的。变压器油的闪点不合格是产品中溶解微量氢气的影响。通过优化分馏塔塔底温度至250 ℃、投用分馏塔顶减压抽空器、塔底投用汽提氮气后,自8月31日开始,产品各项指标全部合格,反应进料负荷提至18 t/h,体积空速为1.64 h-1。标定时反应进料负荷为25 t/h,体积空速为2.68 h-1。

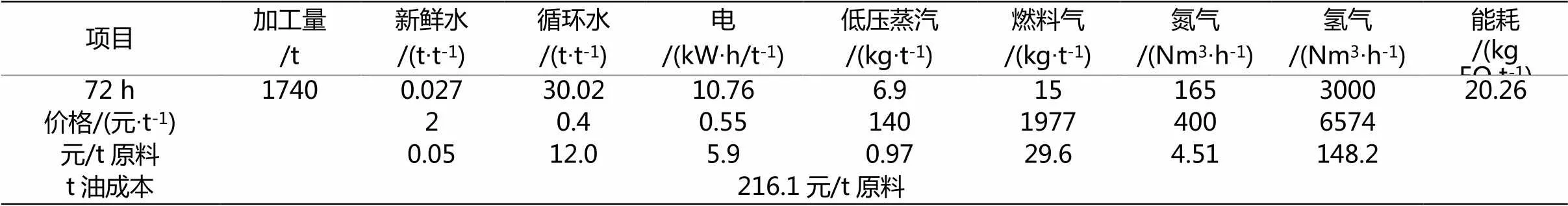

3.4 成本及经济效益核算

WSI装置检修费用为115万元,催化剂费用295万元。在装置稳定运行3个月后,通过72 h满负荷标定收集的能源及氢气消耗数据,对WSI装置加工成本进行核算。初步核算装置能耗为20.26kg EO/t,吨油加工成本为216.1.3元/t。如果因变压器油颜色较深问题丢失了客户及市场,变压器油仅作为柴油销售。I0℃变压器油与国V车用柴油价格差529元/t(取2017年上半年江浙沪地区平均价格),以每月1.8万t变压器油销售量测算,WSI装置每月增加效益是590万元左右。

表9 工业装置原料情况

表10 工业装置的产品性质

表11 成本核算

4 结论

(1)通过多次试验结合装置现状,确定了采用两段加氢最终实验方案和反应条件,小试产品中多环芳烃含量、赛氏比色、外观等达到了出厂指标。

(2)工业应用结果表明,通过利用公司尾油异构装置,在反应压力2.95 MPa、体积空速2.68 h-1、氢油体积比305∶1、第一反应器入口温度178 ℃,产品中总芳烃含量在6%(/)左右、多环芳烃含量为0.6%(/)左右、溴指数为200 mg Br/100 g左右、赛氏比色为+25左右,产品在颜色、安定性方面得到较大改善,产品性能完全达到i-0变压器油指标,产品质量受到下游客户好评,装置经济效益显著。

[1]吕清龙,邢定峰,刘婷. 我国成品油市场现状及未来形势分析[J]. 中外能源,2016,21(2):8-13.

[2]马蕊燕,李峻峰,何军. 国内外变压器油的发展现状与趋势[J].新疆石油科技,2010,20 (2):75-77.

[3]兰涛.浅析煤焦油加氢饱和反应原理[J].民营科技,2012(12):35-37

[4]戴厚良. 芳烃技术[M]. 北京:中国石化出版社,2014: 658-662.

[5]陈国强,产圣. 加氢脱芳精制溶剂油的研究[J]. 石油化工技术与经济,2009,25(6):44-46.

Exploration and Application on Quality improvement of Hydrocracking Transformer Oil

(JinlingPetroleum and Petrochemicals Company, SINOPEC Jiangsu Nanjing 210033,China)

The hydrocracking units of Jinling Petroleum and Petrochemicals Company, SINOPEC run to the end of lifetime. The polycyclic aromatic hydrocarbons in product transformer oil increased and the color became dark, resulting in sales difficulties. In this paper, we described the using of NJBMZDA-II catalyst for hydrocracking transformer oil. The results showed that the total aromatics content in the raw materials was reduced to 13% under the conditions of reaction temperature of 150 ℃, space velocity of 3.0 h-1, pressure of 3.0 MPa and hydrogen volume ratio of 500:1. The content of polycyclic aromatic hydrocarbons decreased to 0.6%, and the product's color ratio increased by 7 units. The industrial application of the tail oil isomerization unit showed that in the conditions of the reaction temperature was 2.68 h-1, the reaction temperature was 178 ℃, the reaction pressure was 2.95 MPa, the volume of hydrogen oil was 305:1, the transformer oil polycyclic aromatic hydrocarbons content, oil color and other indicators can reach the product targets.

Hydrocracking; Transformer oil; Bottom oil isomerization; Hydro-dearomatization

TE 624

A

1671-0460(2017)08-1614-05

2017-07-17

杨明辉,男,工程师,主要从事炼油、化工工艺技术的研究工作。E-mail:yangmh.jlsh@sinopec.com,电话:(025) 58987617。