降低硫磺回收装置尾气SO2排放的措施

2017-09-12陈程

陈 程

(中国石油宁夏石化公司,宁夏银川 750021)

降低硫磺回收装置尾气SO2排放的措施

陈 程

(中国石油宁夏石化公司,宁夏银川 750021)

宁夏石化公司将先进控制系统和超重力技术应用到硫磺尾气治理项目中,通过对相关参数的优化调试,寻求最佳工况,硫磺回收装置尾气SO2排放明显降低。

比值分析仪先进控制;超重力技术;降低硫磺尾气SO2排放

宁夏石化公司硫磺回收装置制硫部分采用部分燃烧法作为主流程的二级Claus硫回收工艺;尾气处理部分为加氢还原吸收工艺,富胺液进入溶剂再生装置再生后循环使用。采用制硫燃烧炉后高温气掺合提高反应温度,方法简单易行,温度控制准确。制硫部分采用部分燃烧法,即一级高温转化,二级催化转化工艺。从硫磺回收部分排出的制硫尾气,经过加氢还原吸收后焚烧,烟气高空排放。吸收了H2S的富胺液送至溶剂再生装置再生后循环使用。

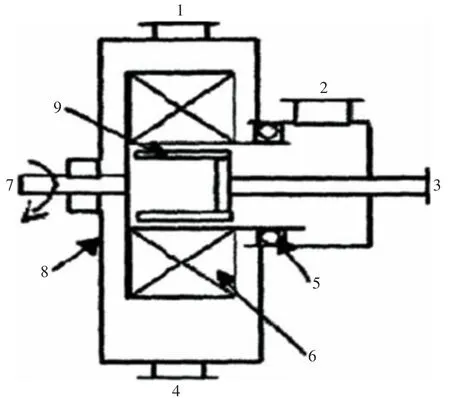

硫磺回收装置是炼油厂主要的硫回收单元,是宁夏石化公司最重要的环保设施之一,硫磺尾气排放口也是集团公司和银川市环保局重点监控对象。自2013年硫磺回收装置开工以来由于上游装置酸性气量及酸性气中H2S含量波动大、硫磺制硫炉配风调节滞后、尾气吸收塔脱硫效果不佳等因素的影响,硫磺尾气排放值较高(500 mg/m3~700 mg/m3),波动频繁,时有超标。为降低尾气SO2排放浓度,减少硫磺尾气波动及超标次数,2015年公司决定应用先进控制系统和超重力技术对硫磺回收装置进行技术改造(见图1)。

图1 硫磺回收装置流程简图

Claus制硫反应化学方程式:

1 增设先进控制系统

增设先进控制系统,优化制硫炉配风调节,提高比值分析仪控制稳定性,减少尾气SO2波动。

根据克劳斯制硫反应原理,当参与反应的H2S与SO2摩尔比为2:1时,生产单质硫的转化率最大。由于上游装置酸性气量的波动和比值分析仪调节系统配风控制的滞后性,制硫炉内H2S与SO2摩尔比难以达到2:1的最佳配比,且波动频繁,波动范围大。比值分析仪控制不佳导致装置操作波动大,进而造成尾气SO2波动大,且对硫磺产量有一定影响。

1.1 比值分析仪先进控制系统简介

硫磺回收装置比值分析仪先进控制系统由专业自动化控制技术公司开发和实施,该系统安装运行在独立的工程控制机上,通过网络与DCS系统连接,相当于在原有的DCS系统外设了一个数据模块,操作人员通过DCS操作整个装置。DCS画面只做少量改动,增加所涉及回路的切换开关,供操作人员在DCS和先进控制器之间进行切换。

该先进控制系统专门针对硫磺回收装置制硫炉配风控制环节,应用先进控制策略,根据H2S与SO2摩尔比的在线分析值对制硫炉配风进行实时调控,大幅度提高H2S/SO2比值的平稳率,为制硫反应提供最佳原料配比,减少装置操作波动,提高硫转化率,减少硫磺尾气SO2波动超标的可能性。

1.2 比值分析仪先进控制系统实施前后H2S/SO2比值控制对比及分析

先进控制系统投用后,H2S与SO2的比值较以前的手动调节稳定度明显提高,基本控制在2.0±1.0之间,控制的平稳率高于85%。比值仪先进控制系统投用率达到100%,先进控制系统投用后,制硫炉配风得到优化,操作工操作强度大幅度降低,硫磺装置运行平稳,尾气波动、超标次数较先进控制系统投用前明显减少(见图2,图3)。

图2 先进控制系统投用前比值分析仪控制情况

图3 先进控制系统投用后比值分析仪控制情况

2 超重力脱硫技术

应用超重力脱硫技术对硫磺装置尾气进行深度脱硫,寻求最佳工况,进一步降低尾气SO2排放。

2.1 超重力脱硫技术简介

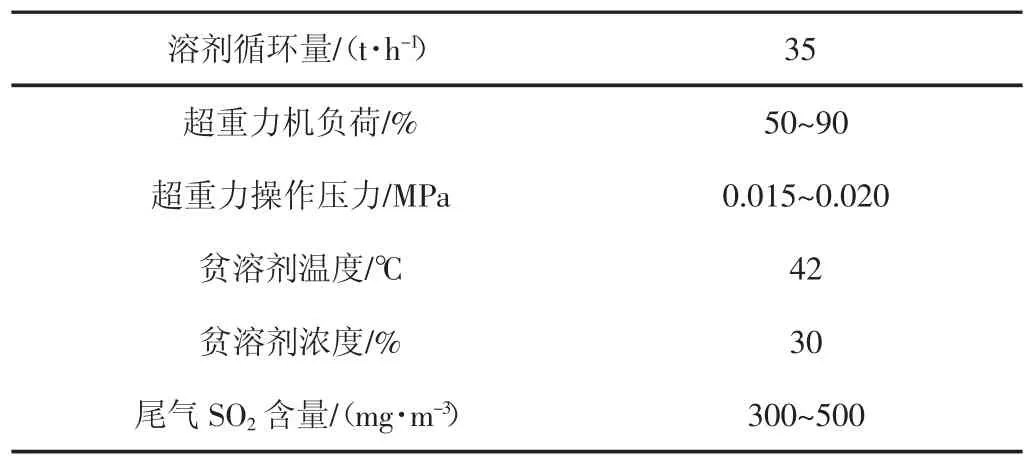

超重力技术是一种利用离心力强化传质与微观混合的新型化工技术。超重力机内填料在电机的驱动下高速旋转,进入转子的液体受到转子内填料的作用,周向速度增加,所产生的离心力将其推向转子外缘,气体由超重力机外壳沿径向穿过高速旋转的填料向机体中心运动,气液两相在比地球重力场大数百倍至数千倍的超重力环境下的填料中产生流动接触,巨大的剪切力使液体撕裂成纳米级的膜、丝和滴,产生了巨大的和快速更新的相界面,微观混合和传质过程得到了极大的强化,这样可以使成核过程在微观混合均匀的环境中进行。液体被转子抛到超重力机外壳汇集后经液体出口管离开旋转床,完成传质与反应过程。超重力脱硫技术具有设备占地面积小,处理尾气量大,系统压降小的特点,在尾气脱硫方面逐步得到工业化应用(见图4)。

图4 超重力机构造示意图

2.2 工艺流程改造说明

硫磺装置原尾气处理流程为:制硫尾气经加氢反应器处理后,经过尾气急冷塔C-201冷却至40℃,进入尾气吸收塔C-202,使用MDEA溶液吸收尾气中的H2S,最后进入尾气焚烧炉。本次改造增加了两台超重力机R-202A/B进行尾气脱硫。正常生产期间R-202一开一备,使用贫胺液进行深度脱硫进一步将尾气中的H2S降低,脱后尾气进入净化气分液罐D-106脱液,最后进入尾气焚烧炉焚烧后排放。贫胺液自溶剂再生装置来,富胺液进入溶剂再生装置再生后循环使用。根据实际运行情况,超重力反应器可一台单独运行,也可以两台并联运行。

2.3 超重力脱硫和原吸收塔脱硫效果的比对

原设计尾气吸收部分使用尾气吸收塔,该塔为填料塔,填料是规整波纹填料,塔内径1 000 mm,内有两段填料,高度分别为2 000 mm和4 000 mm。

与尾气吸收塔相比较,超重力脱硫技术由于增强了气液两相的传质效果,尾气脱硫效果有显著提升。应用超重力技术后尾气SO2由原来500 mg/m3~700 mg/m3降低至300 mg/m3~500 mg/m3,降低30%左右,同时尾气排放也更加稳定(见表1,表2)。

表1 尾气吸收塔操作条件及尾气SO2含量

表2 超重力脱硫系统操作条件及尾气SO2含量

2.4 超重力机转速对尾气SO2排放的影响

保持超重力机其他操作参数不变,超重力机转速在60%~100%范围内调整,尾气SO2排放浓度变化趋势(见图5)。

图5 超重力机转速对尾气SO2排放的影响

当超重力机转速在65%~100%调整时,起初随转速的增大尾气中的SO2浓度有下降的趋势,当超重力机转速达到80%以上时,随转速的增大,尾气中的SO2浓度没有减少反而有上升趋势。随超重力机转速的提升硫磺尾气SO2浓度呈现先降后增的规律,和超重力机内部构造机强化传质的原理有密切关系。随着超重力机转速的增大,机体内产生的超重力增大,MDEA在通过填料时被分散、切割成了更小的液滴和液膜,从而增大了气、液两相接触的面积,增进了传质,提高了MDEA对H2S的吸附能力。当转速进一步增大后,气相经过填料的阻力增大,MDEA被分散成的液滴变得更小,气液两相接触时造成雾沫夹带,使气液两相的传质减弱,因此硫磺尾气SO2浓度反而有所上升。

图6 贫溶剂温度对尾气SO2排放的影响

2.5 贫溶剂温度对尾气中SO2排放的影响分析

保持超重力脱硫系统其他操作参数不变,调整进入超重力机的贫溶剂温度,尾气SO2排放浓度变化趋势(见图6)。

硫磺尾气脱硫溶剂的主要成分为甲基二乙醇胺(MDEA),MDEA吸附H2S的化学方程式:

MDEA对H2S的化学吸附是放热反应,降低MDEA温度有利于对H2S的吸附,随着MDEA温度的降低,尾气SO2排放浓度降低,当温度在35℃时吸收效果最佳;当温度低于34℃时,尾气SO2排放浓度不再降低,反而有所上升。这是因为随温度的进一步降低,MDEA的黏度增加,气液接触时液相的分散度降低,传质阻力增大使MDEA对H2S的吸附能力变差。

3 总结

2015年宁夏石化公司应用先进控制系统和超重力技术对5 000 t/a硫磺回收装置进行了技术改造。增设比值分析仪先进控制系统,通过先进的算法和数据模拟系统,精准的控制焚烧炉的配风,使克劳斯反应按最佳配比进行,减少了尾气SO2排放浓度的波动。应用超重力脱硫技术对尾气进行深度脱硫,减少尾气SO2的排放浓度。通过优化调试发现当超重力机转速控制在70%~80%,贫溶剂温度控制在35℃左右时H2S脱除效果最佳。继续提高超重力机转速或降低贫溶剂温度吸收效果并未提高,反而增加能耗,无实质意义。技改项目实施后,通过优化调试和寻求最佳工况,宁夏石化公司硫磺回收装置尾气SO2排放浓度由500 mg/m3~700 mg/m3降低到 300 mg/m3~500 mg/m3,尾气 SO2排放浓度超标次数明显减少,效果明显。

独石化高端产品比例达26%

截至8月初,独山子石化共生产合成树脂和橡胶121多万吨,其中合成树脂专用料比例84%以上,同比去年增加0.58%,厚利产品完成全年55.45%,高端化产品占比26%,品牌影响力显著增强。

今年以来,独石化公司提出大力实施“低成本、差别化、树品牌、高端化”化工业务战略,发挥“产、研、销、用”一体化优势,组织制订长期计划,滚动推进。

目前,独石化生产的PE100燃气管专用料TUB121N3000/B入选PE100+协会优质产品名录,大中空吹塑专用料HD5420GA、高流动性抗冲共聚丙烯K9928H等成为王牌产品,环保胶2557S、2564S进入普利司通等知名轮胎企业采购名录,成为市场标杆。

独石化共组织开展现场交流与技术服务72人次,走访用户121家,开展了21项专题调研,完成8项调研专题报告,客户认可度和忠诚度显著提高。

(摘自中国石油新闻中心2017-08-15)

TE962

A

1673-5285(2017)08-0138-04

10.3969/j.issn.1673-5285.2017.08.032

2017-07-29

陈程,中国石油宁夏石化公司炼油厂生产运行科,邮箱:chchen@petrochina.com.cn。