一种大型风机叶片制造合模根部免打磨工艺

2017-09-11*李奎

*李 奎

(国电联合动力技术(连云港)有限公司 江苏 222000)

一种大型风机叶片制造合模根部免打磨工艺

*李 奎

(国电联合动力技术(连云港)有限公司 江苏 222000)

根据两面式风机叶片成型的特点,主要阐述了一种风机叶片合模叶片根部免打磨的方法,该方法的实施避免了风机叶片合模过程中粉尘的产生,提高了叶片制造的劳动生产效率、降低了风电叶片制造车间的粉尘和员工接触粉尘的职业危害风险,免打磨的实现减少了此工序研磨工具集吸尘设备的投入,降低了企业的制造成本,免打磨的实现增大了叶片根部粘接区域的粘接面积,提升了粘接强度,促进了产品质量的提高。

风机叶片;合模;叶根;合模缝;免打磨

随着当前风电形势的好转,以及目前风电行业低风速大叶片的普及,大型风电叶片的制造工序越来越复杂,风机叶片的制造属于劳动密集型行业,目前常见的风电叶片制造成型方式主要有以下两种类:

第一类,为在两个分半的模具上分别成型出叶片的两个半面,最后通过合模粘接将两面粘合成一体的方式,其成型过程比较容易实现;另一种是为以西门子为代表的风电叶片一体成型工艺,该工艺成型的叶片制造成型时就是一个整体,不存在两个半面合模粘接的情况,成型过程较为复杂,对设备和工艺的要求较高;

两个半面分别真空灌注成型[2],再通过合模粘接成一体,是目前大多数叶片制造厂商普遍采取的成型工艺,其工艺步骤如下:

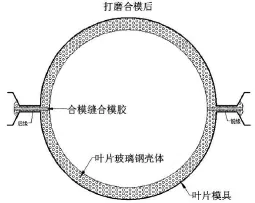

在风机叶片成型过程铺布工序,因玻璃纤维布是人工铺设,在铺设时法兰边多余的纤维布无法做到精确预留,故真空灌注固化后的玻璃钢壳体根部前后缘有一定高度多余的玻璃钢层(如下图1)。

图1

叶片合模时根部前10米无辅助粘接面,此区域的粘合为两面壳体的玻璃钢部分直接对接粘合,粘合区域两面壳体前后缘粘接面需预留7-10mm间隙填充粘接剂,因此合模前需使用研磨工具对根部进行打磨修整,去除多余的玻璃钢层,(如下图2所示),为两面壳体合模粘接时预留出6-10mm间隙涂抹粘接剂,以保证两面合模粘接时的强度(合模粘接的示意图如下):

合模前法兰边多余玻璃钢层的去除,主要靠切割或打磨的方式实现,玻璃钢打磨或切割的过程会产生大量的玻璃钢粉尘,是叶片制造行业车第一大粉尘源产生源,细微的玻璃钢粉尘很难清理,如若员工的呼吸防护用品佩戴不合理还将导致尘肺病的发生,企业每年因粉尘清理投入的设备和人力以及劳动防护用品成本巨大,故叶片制造玻璃钢粉尘的治理和杜绝意义深远。

本文所给出的方法根据叶片玻璃纤维布人工铺层的特点,创造出来的一种旨在消除合模叶根打磨的成型工艺,该工艺分两步实现,第一步是在保证叶片合模时两面玻璃钢间隙在6-10mm的基础上,加高模具前10m前后缘分型面的高度,使合模时两面模具的合模缝为零;第二步是在叶片玻纤纤维布铺层时,利用人工层铺玻纤布蓬松的特点,在所有玻纤布全部铺设完毕后,将多余的玻纤纤维布以模具分型面为将超出分型面的玻璃纤维布全部剪掉,按此方法铺设出的两

图2

面壳体,前后缘玻璃纤维层在抽真空完毕后由之前的蓬松状态变得密实,抽紧前与模具型面平齐的玻璃纤维层在抽真空后将出现3-5mm的收紧下滑,使两个半面壳体的前后缘玻璃纤维层最高点,比加高后的模具型面低3-5mm,从而实现将根部填充粘接剂的6-10mm间隙预留出来,以达到叶片合模后根部粘接剂厚度6-10mm的工艺要求,保证了叶片两面粘接强度,从而实现合模时叶片根部前10米粘接区域免打磨修整的目的(如图3)。

图3

通过以上方式,在实现了叶片根部免打磨的前提下,还能增大此区域合模时两面玻璃钢粘接的粘接面积,在粘接厚度不变的情况下,粘接面积的增加将增加粘接强度。原因就在于打磨的方式最后得到的粘接面两面非常平整,粘接面积一定,而免打磨作出的叶根,其粘接面的玻纤布,因为其长度和铺设时的平整度不一样,在抽完真空后每层布的下滑尺寸也参差不齐,这样在注胶固化成型完毕后,其粘接面是凹凸不平的,这样就增大了粘接剂涂抹后粘接面的面积,两种方式在玻璃钢层厚度不变即粘接宽度不变的情况下,后者粘接剂的实际接触面积更大,从而增大了粘接强度。

以上提及的免打磨方法中最终要的环节是将模具空模合模时前10米合模缝由原来的6-10mm调整为零,在保障模具扣合后开口尺寸及形状不变的情况下,通过以下方式进行调整;

第一种方法为:对于空模扣合后前10m存在合模缝的模具,在不改变模具开口尺寸的情况下,可通过对模具该区域分型面凸台进行加高的方式实现,两面加高的高度为相应左边点空模合模间隙的1/2,加高后模具空模扣合后开口尺寸为发生变化,但相应位置的合模缝变成了零,此方法适合于已制造出来且前10米存在合模缝的旧模具,示意图如下:

第二种方法为:零合模缝的另一种实现方法就是,在新模具制造时即将此处分型面凸台加高,至确保合模缝为零的要求,后续就不再需要进行二次加高,且合模缝未零还能简化模具的安装调试周期,模具安装过程不需要再将合模缝调整至6-10mm,省时省力。

经济效益

根部打磨工序的去除,减少了合模过程一重大职业危害因素玻璃钢粉尘的产生,改善了员工的工作环境,大大降低职业病风险;减少了大量高浓度玻璃钢粉尘的产生,企业为此不需要再为此工序员工配置特殊的粉尘防护用品,降低成本;企业无需再在此工序上投入大量的打磨研磨设备和工业吸尘除尘设备,节省大批成本,是一种值得推广的风电叶片成型叶根处理工艺。

[1]怀涛;张传智;卢洋.风力发电叶片一体化成型工艺:中国, CN201210159602.2[P]. 2012-09-19.

[2]李传胜,张锦南.真空灌注成型工艺在大型风力机叶片中的应用[C]//玻璃钢学会第十六届全国玻璃钢/复合材料学术年会.黄山.2026:254.

[3]白星存.玻璃钢打磨粉尘危害及防治措施[J].中外交流, 2016(19).

(责任编辑 王恒)

Clamping Root Manufacturing by One Large-scale Fan Blade Without Grinding Technology

Likui

(GuoDian United Power Technology (Lianyungang)Company co., ltd, Jiangsu, 222000)

According to the features of two-side fan blade shaping, this paper mainly has expounded one method without grinding for the clamping blade root of one-type fan blade and the implementation of this method has avoided the production of dust in the clamping process of fan blade, improved the production ef ficiency of blade manufacturing, reduced the quantity of dust in the workshop of wind turbine blade manufacturing and reduced the occupational hazard and risk about employee’s contacting with dust. The achievement of non-grinding has reduced the cost of abrasive tool of this working procedure and the dust collecting equipment, reduced enterprise’s manufacturing cost, achieved the enlargement of bonding area of blade root, improved the bonding strength and increased the product quality.

fan blade, clamping;blade root;clamping seam;without grinding

T

A

李奎(1986~),男,国电联合动力技术(连云港)有限公司;研究方向:复合材料风电叶片。