2024-T4铝合金搅拌摩擦焊搅拌区位错及组织性能

2017-09-11张格铭冯可云李嘉宁

张格铭,刘 鹏,冯可云,李嘉宁

(山东建筑大学 材料科学与工程学院,山东 济南 250101)

2024-T4铝合金搅拌摩擦焊搅拌区位错及组织性能

张格铭,刘 鹏,冯可云,李嘉宁

(山东建筑大学 材料科学与工程学院,山东 济南 250101)

采用金相、显微硬度及透射分析方法对2024铝合金搅拌摩擦焊接头搅拌微区的组织性能和位错分布特征进行试验分析,基于位错分析深入了解各微区位错形成与接头组织结构与硬度变化之间的关系。研究表明,WNZ位错主要分布在晶粒内部,大部分是以位错缠结的形式存在,并伴随有大量的沉淀强化析出相Cu2Mg;而在TMAZ区,大量的位错是以位错塞积的形式存在于晶界或晶粒内部;HAZ区域的位错多以位错塞积的形式存在于晶界附近,并伴随一些典型的AlCu3析出相。WNZ和TMAZ区中并未随晶粒细化而造成位错数量和类型的减少,这与FSW特殊的动态回复和动态再结晶过程有关,此外位错分布特征与接头微区硬度分布特征基本吻合。

2024铝合金;搅拌摩擦焊;位错;显微组织;硬度

0 前言

2024变形铝合金强度高、有一定的耐热性,因此作为重要的结构材料被广泛应用于航空及航天领域,例如飞机制造、火箭蒙皮、油箱薄壁等。然而2024铝合金的耐腐蚀及焊接性较差,采用一般的熔焊方法获得的接头易产生气孔、热裂纹等缺陷,且焊后接头的抗腐蚀性能明显降低,限制了其在航空航天领域的应用[1-2]。搅拌摩擦焊(Friction stir welding,简称FSW)是一种新型的固相连接技术[3],可以有效地避免气孔、热裂纹等焊接缺陷,获得优质接头[4-6],已经广泛应用于轻质金属材料的连接过程中。铝合金的搅拌摩擦焊接头搅拌区主要由焊核区(WNZ)、热机影响区(TMAZ)以及热影响区(HAZ)组成,同时一些研究者也对搅拌摩擦焊接头上部轴肩(Shoulder affected zone,SAZ)和底部搅拌缺陷区(Swirl defects)的组织结构进行了分析[7-8]。目前相关铝合金搅拌摩擦焊研究表明,WNZ发生了强烈的晶粒细化过程[9-11],而金属在热塑性变形过程中产生晶粒细化与位错结构的变化密切相关,位错结构的变化也直接影响着接头搅拌区的强度性能,同时也是促进搅拌区金属组织结构演变的重要因素。除了WNZ,搅拌区中TMAZ、SAZ以及HAZ等受FSW的热-机械作用也不同,因此有必要对这些区域分别进行位错的TEM观察和分析。这不仅能够较为全面的了解搅拌区位错分布特征,也能从位错的角度分析搅拌区强度性能变化的原因。

本研究主要采用微观测试手段对获得的2024铝合金搅拌摩擦焊接头各微区进行深入的试验研究,分析各微区位错分布特征,初步探讨位错结构分布对接头性能的影响,并结合微观相结构分析建立铝合金FSW过程组织结构的演变过程。

1 试验材料及方法

试验材料为2024-T4变形铝合金薄板,其主要化学成分及部分热物理性能见表1和表2。试样尺寸150mm×60mm×3mm。采用圆柱形带螺纹搅拌头,轴肩直径18 mm,焊前将试板固定在钢制专用夹具上。试验时,搅拌头以475 r/min的转度插入对接工件的结合部位,然后分别以不同的焊接速度(150~ 375 mm/min)沿对接界面方向行走,可以获得外观成形良好的搅拌摩擦焊接头。焊接时搅拌头与试板平面间的倾斜角度2.5°,轴肩下压量保持在0.5 mm,焊接过程中保持机构压紧力处于恒定状态。

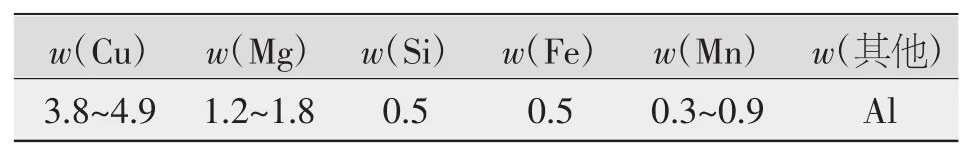

表1 2024-T4铝合金的化学成分 %

焊后切取制备成金相试样,采用低浓度的混合酸1.0%HF+1.5%HCl+2.5%HNO3+95%H2O对试样截面进行腐蚀处理,然后通过光学显微镜观察接头搅拌区的显微组织及分布状态。利用显微硬度计测试接头搅拌区显微硬度分布。利用H-800透射电镜对各微区进行透射试验分析。

表2 2024-T4铝合金的热物理性能

2 试验结果和讨论

2.1 显微组织观察

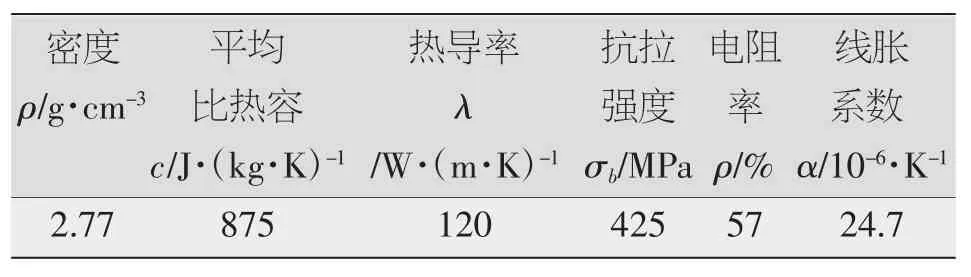

利用光学显微镜对2024铝合金接头搅拌区进行试验观察,试验结果如图1所示。

焊核与热机影响区存在明显的分界(见图1a),焊核区经历高温热循环,并且受到强烈的搅拌作用,组织发生动态再结晶,由最初的板条状晶粒及亚晶粒组织转变为等轴晶组织(见图1b)。搅拌摩擦焊时,搅拌针的旋转产生热量,使母材达到塑性状态,在搅拌针的机械作用下材料发生塑性流动,该塑性流动过程呈现显著的动态再结晶现象。其中焊核区是搅拌针机械作用的区域,此时,由于再结晶晶粒来不及长大,会受到搅拌针的作用进而破碎,形成较为细小的等轴晶组织,该现象对提高接头强度有很大帮助。

热机影响区组织在搅拌摩擦焊焊接过程中既受到机械搅拌作用,同时又受到显著的热循环的影响,焊核区机械搅拌形成的剪切力易使热机区内的塑性金属变形,并在热循环的影响下使晶粒沿变形方向生长,导致该区域组织中晶粒大小不均匀,有些晶粒已经变形。但与热影响区的晶粒比较(见图1c),热机区的晶粒还是得到了一定的细化。而热影响区在搅拌摩擦焊接过程中仅受到热循环的影响,因此不存在显著的塑性变形过程,组织结构基本接近于母材。

2.2 接头的显微硬度分布

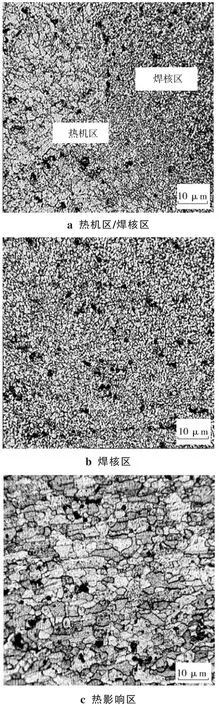

搅拌摩擦焊接头搅拌区的显微硬度分布状态可以直观反映接头各个影响区域组织的变化规律。采用MH-3型显微硬度计,加载25 g,时间10 s,分别沿着试样焊缝截面由后退侧(搅拌头旋转方向与搅拌头行进方向相反的侧面)向前进侧(搅拌头旋转方向与搅拌头行进方向一致的侧面)以及从焊缝下部弱结合区(SDZ)经过焊核(WNZ)向轴肩区(SAZ)进行硬度测试,结果如图2所示。

图1 FSW接头搅拌区的显微组织结构

试验结果表明,几种不同工艺参数条件下测得的硬度分布基本相似。截面处后退侧至前进侧的硬度分布基本对称,WNZ的显微硬度(135~140HV)略低于两侧TMAZ的硬度(145~155HV),但均高于HAZ的硬度(110~130HV);而HAZ后退侧的硬度明显高于前进侧。沿厚度方向并通过WNZ的显微硬度分布表明,SDZ及SAZ的硬度均明显低于WNZ的硬度。

2.3 搅拌区位错分布

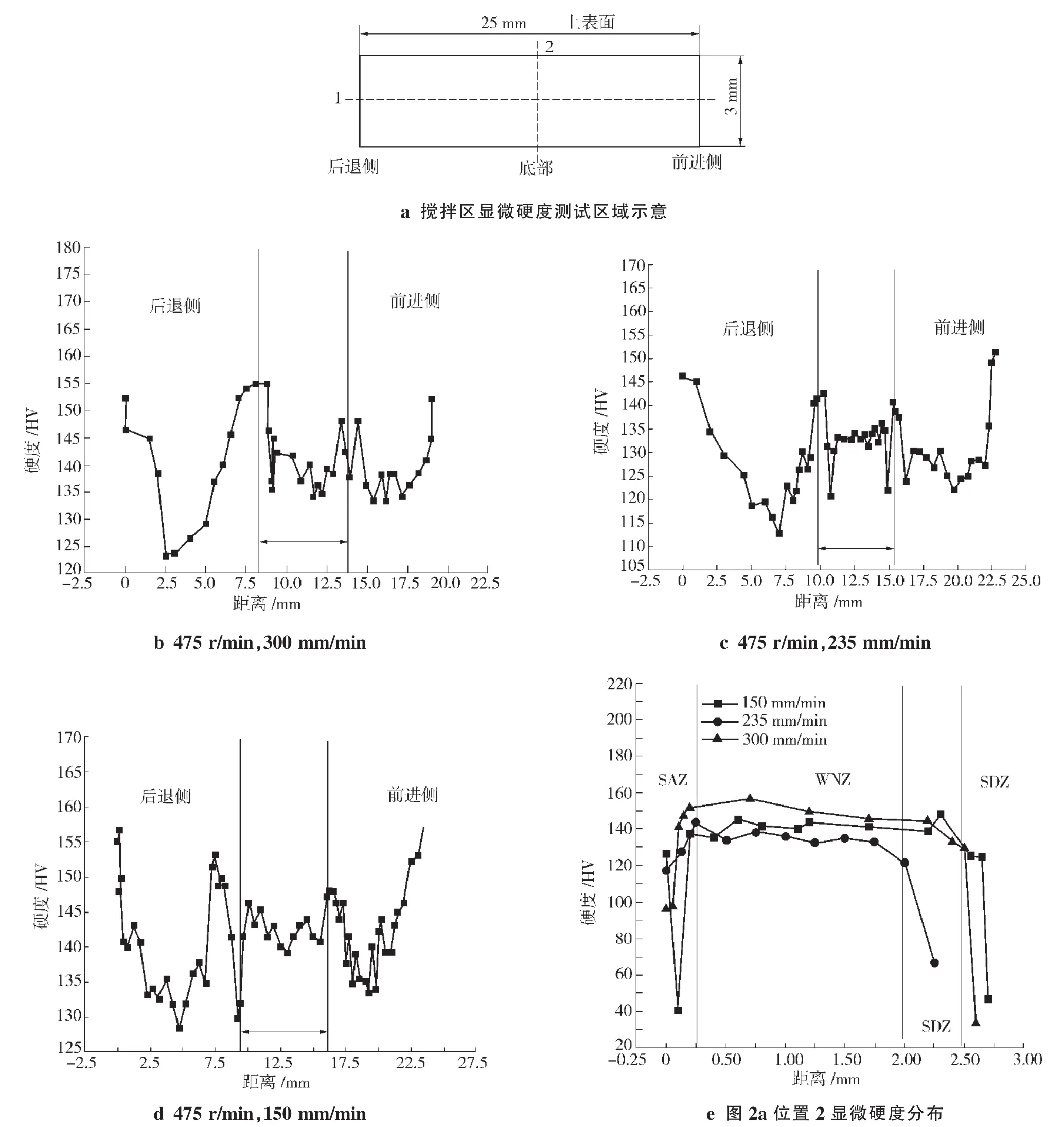

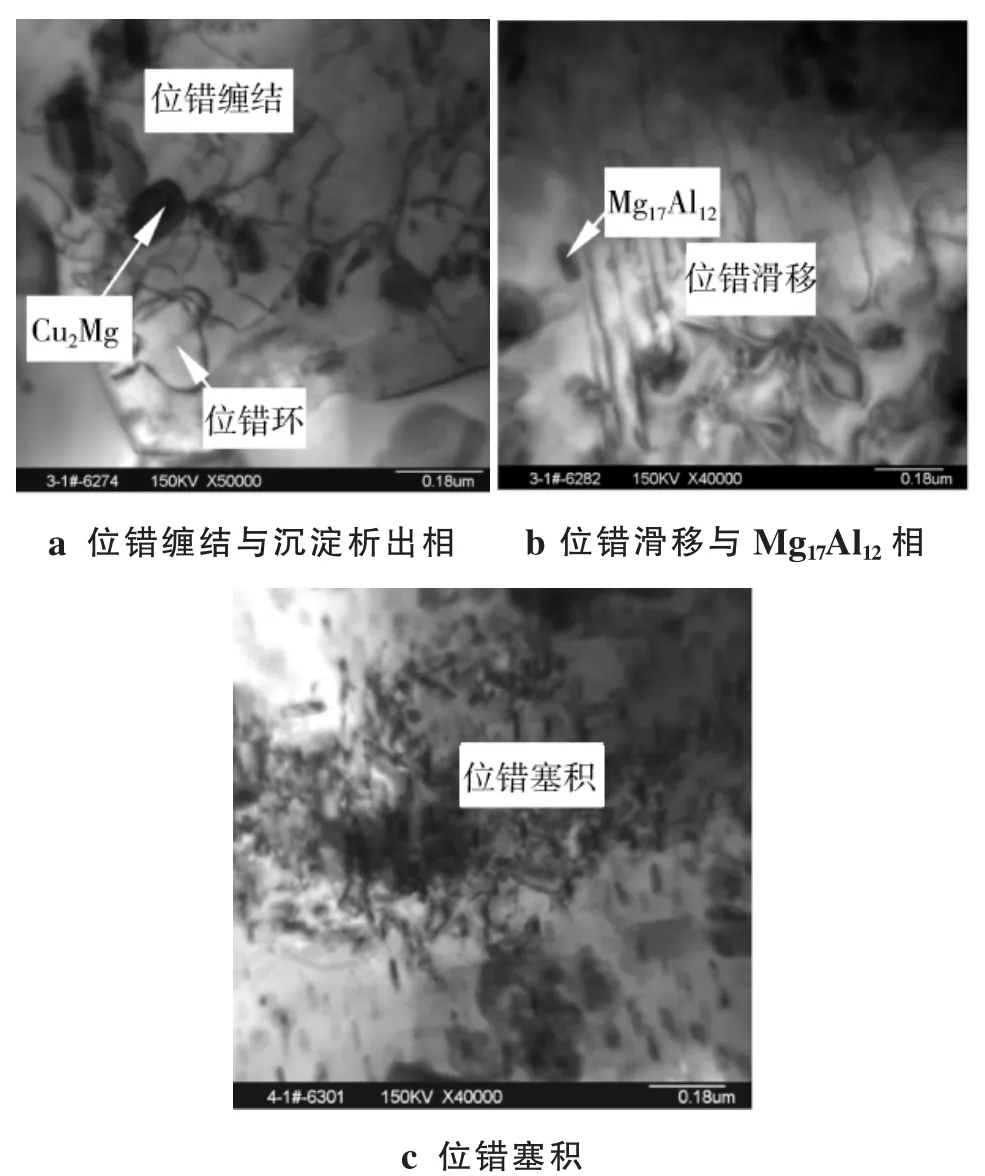

2024铝合金FSW接头WNZ和TMAZ典型位错结构的TEM组织形貌如图3所示。观察表明,WNZ位错主要分布在晶粒内部,大部分是以位错缠结形式存在,并伴随有大量的沉淀强化析出相Cu2Mg存在,如图3a所示。图3b为位错滑移后形成的典型滑移线,位错滑移过程伴随有Mg17Al12相。而在TMAZ区,位错分布也不均匀,但大量的位错是以位错塞积的形式存在于晶界或晶粒内部,典型的位错塞积如图3c所示。

根据经典的沉淀相与位错的强化机理[4,7],热塑性变形时位错在晶粒内部运动,当遇到较大尺寸的沉淀强化析出相,位错会绕过析出相,此时弯曲位错两端互相吸引而合并消失,结果形成一定的位错环;而当位错运动过程中遇到尺寸较小的沉淀强析出相,位错会切过析出相,进而增加了相界面面积,增加析出相的界面能。因此WNZ位错与析出相的交互作用有利于该区域金属强度的提高。但该区域位错密度较低,分布不均匀,因此也会在一定程度上影响该区域金属强度的提高。

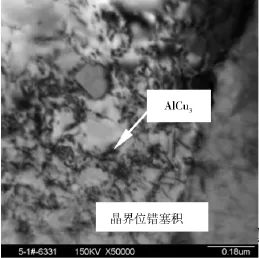

2024铝合金FSW接头HAZ金属并没有经历大塑性应力、应变以及高温、高压等过程,但该区域受到一定的焊接热循环作用。TEM试验结果表明,该区域位错多以位错塞积形式存在于晶界附近,如图4所示,而在位错塞积中还可以观察到一些AlCu3析出相。

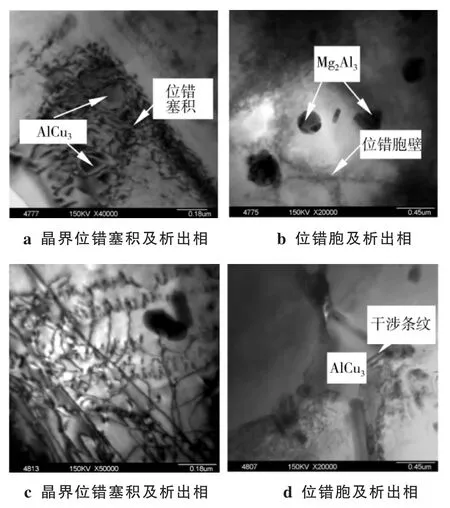

在2024铝合金母材中,大量的高密度位错塞积于晶界附近,同时也伴随着一定的析出相存在(见图5a),这与HAZ试验结果类似,但母材中位错塞积密度显然要高于HAZ。在母材中还能够观察到一定的金属时效处理过程中形成的位错胞状亚结构,但这些位错胞壁轮廓不是很清晰(见图5b),此外在晶内大量的位错滑移交互作用形成了复杂的位错缠结,但在位错缠结中并没有观察到大量的析出相存在(见图5c),图5d所示为晶界析出相及其周围典型的晶界应力干涉条纹。

2.4 讨论

2.4.1 晶粒尺度方面影响

图2 2024铝合金FSW接头搅拌区显微硬度分布

FSW过程中,发生热塑性变形区域(WNZ、TMAZ)金属在开始塑性变形阶段回复程度较小,由位错运动、增殖形成的胞状亚结构尺寸小,而胞壁中较多的位错缠结是由金属变形过程中位错滑移或攀移导致。

动态再结晶过程能够较好地解释WNZ和SAZ晶粒的细化过程,而对于TMAZ,其金相观察表明该区域金属产生了显著的变形、晶粒被拉长(见图1),但并没有显著的被细化的迹象。然而TEM观察表明TMAZ局部区域也存在一定的晶粒细化特征,这就产生了矛盾,因此该区域金属的塑性变形过程可能相比于WNZ更加复杂。当TMAZ金属发生动态回复时,在变形开始阶段也经历了位错塞积、位错缠结或形成胞状亚结构,当处于变形稳定阶段时,出现的胞状亚结构可能达到平衡状态,因此并不会引起生核和长大,导致该区域金属仅仅随着变形程度的增大、晶粒形状随着主变形方向而变形,亚晶结构将保持等轴结构存在。

图3 2024铝合金FSW接头WNZ和TMAZ位错结构TEM形貌

图4 2024铝合金FSW接头HAZ位错结构TEM形貌

2.4.2 硬度分布影响

图5 2024铝合金母材位错结构TEM形貌

WNZ是接头晶粒细化最显著的区域,该区域金属主要以低密度的晶粒内部位错缠结为主(见图3a),在晶界附近并没有发现存在高密度的位错塞积。根据热塑性变形理论,WNZ发生动态再结晶会引起金属软化,促使其硬度较低,而根据显微硬度分析,WNZ区硬度与母材相比虽然有所降低(硬度差小于HV20),但高于两侧HAZ硬度,并且硬度分布较为稳定(见图2)。TMAZ中金属也经历了热塑性变形,但主要发生了动态回复过程,因此该区域晶内或晶界附近仍然保留了一定的高密度位错(见图3c),并且相结构观察表明该区域生成了具有一定强化作用的析出相(AlCuMg和Mg2Si)。这些都是导致该区域硬度值接近母材的影响因素。

而对于HAZ,仅仅经历了FSW焊接热循环作用,位错结构并没有产生显著的变化,该区域焊后仍然保留了与母材类似的位错结构。但其较低的显微硬度表明焊接热循环作用也促使了某些位错产生运动,降低高密度位错密度,但这并不是该区域硬度降低的主要原因。根据前面有关该区域相结构的分析,该区域中大量的母材原有的强化析出相经过焊接热循环(该区域焊接温度超过250℃)发生相变而消失,同时也没有形成能够起到一定强化作用的新相,因此最终导致该区域强度显著降低,成为接头主要的断裂区。

根据2024铝合金FSW接头微观结构、位错及性能的研究,结合经典金属塑性变形理论,可以初步得到铝合金FSW过程搅拌区金属的组织结构演化过程。2024铝合金搅拌摩擦焊接过程直接搅拌区金属的组织演化可概括为三个阶段:

(1)第一阶段。铝合金FSW初期,搅拌头旋转及前进过程使周围金属经历大塑性应力、应变以及高温、轴肩施加的静水压力等,导致初期加工硬化过程金属内部位错密度增殖,进而受热塑性变形的影响促使位错通过滑移或攀移进行运动,导致部分位错缠结,形成胞状亚结构,此过程为动态回复过程,典型区为TMAZ。

(2)第二阶段。随着金属变形量的增加,搅拌区金属发生动态再结晶过程,促使在位错胞状亚结构中再结晶生核、长大,使部分位错被细化晶粒吸收,进而导致显著细化晶粒的产生,此过程也伴随着某些强化析出相溶解、相变或析出,此过程为动态再结晶过程,典型区为WNZ。

(3)第三阶段。随着搅拌摩擦焊的连续进行,搅拌区金属发生连续的或者局部间断的再结晶过程,促使晶粒得到充分的细化,此过程是连续变形再结晶过程,典型区为WNZ。而在受到强烈塑性变形较弱的区域,保留动态回复过程引起的晶粒变形特征,典型区为TMAZ区。

3 结论

(1)硬度分析表明,WNZ是接头晶粒细化最显著的区域,WNZ区硬度与母材相比虽然有所降低(硬度差小于HV20),但高于两侧HAZ硬度,并且硬度分布较为稳定。TMAZ中金属也经历了热塑性变形,但主要发生了动态回复过程,并且该区域生成了具有一定强化作用的析出相,这些因素使该区域硬度值接近母材硬度。而对于HAZ,该区域中大量母材原有的强化析出相经过焊接热循环发生相变而消失,导致该区域强度显著降低,成为接头主要的断裂区。

(2)位错分析表明,WNZ位错主要分布在晶粒内部,大部分是以位错缠结形式存在,并伴随有大量的沉淀强化析出相Cu2Mg。而在TMAZ区,其位错分布也不均匀,但大量的位错是以位错塞积的形式存在于晶界或晶粒内部,WNZ和TMAZ区中并没有随着晶粒尺度显著的降低而造成位错数量和类型的减少,相反这些区域中仍存在较多的位错,这与FSW特殊的动态回复和动态再结晶过程有关。

(3)HAZ金属并没有经历大塑性应力、应变以及高温、高压等过程,但该区域受到一定的焊接热循环作用,该区域位错多以位错塞积形式存在于晶界附近,并伴随一些典型的AlCu3析出相。2024铝合金FSW过程中位错的形成大致分为三个阶段:动态回复过程、动态再结晶过程和连续变形再结晶过程。

[1]中国机械工程学会.中国材料工程大典(第4卷)——有色金属材料工程(上)[M].北京:机械工业出版社,2006.

[2]美国焊接学会[美].焊接手册(第4卷)——金属及其焊接性)[M].北京:机械工业出版社,1991.

[3]Thomas W M,Nicholas E D,Needham J C,et al.“Friction stir butt welding”:UK,International patent application no. PCTPGB92P02203 and GB patent application no.9125978. 8,6[P],1991.

[4] MahoneyMW,Rhodes C G.Properties of friction stirwelded 7075 T651aluminum[J].MetallurgicalandMaterialsTransactionsA,1998,28(7):1955-1964.

[5]Sato Y S,Kokawa H,Enomoto M.Microstructural evolution of 6063 aluminum during friction stir welding[J].MetallurgicalandMaterialsTransactionsA,1999,30(9):2429-2437.

[6] Salem H G,Reynolds A P.Microstructure and retention of super plasticity of friction stir welded superplastic 2095 sheet[J].Scripta Materialia,2002(46):337-342.

[7] Fratini L,Buffa G,Palmeri D,et al.Materials flow in FSW ofAA7075-T6buttjoints:Contituousdynamicrecrystallization phenomena[J].Journal of Engineering Materials and Technology,2006,128(3):428-435.

[8] Jianing Li,Peng Liu,Yuanbin Zhang,et al.Microstructural properties and fracture characteristics of friction stir welded joint for 2024 aluminum alloy[J].Kovove Materialy-Metallic Materials,2015,53(3):167-173

[9] Kwon Y J,Shigematsu I,Saito N.Production of ultra-fine grainedaluminumalloyusingfrictionstirprocess[J].Materials Transactions,2003,44(7):1343-1350.

[10]Kwon Y J,Shigematsu I,Saito N.Mechanical properties of fine-grained aluminum alloy produced by friction stir process[J].Scripta Materialia,2003,49(8):785-789.

[11]Ma Z Y,Mishra R S,Mahoney M W.Superplastic deformation behaviour of friction stir processed 7075Al alloy[J]. Acta Materialia,2002,50(17):4419-4430.

Analysis of dislocation and microstructure properties in stir zone of friction stir welded for 2024-T4 aluminum alloy

ZHANG Geming,LIU Peng,FENG Keyun,LI Jianing

(School of Materials Science and Engineering,Shandong Jianzhu University,Ji'nan 250101,China)

The microstructure and properties of 2024 aluminum alloy friction stir welded joints were analyzed by means of metallography,microhardness and transmission electron microscope.The relationship between the formation of dislocations and the changes of the microstructure and hardness of the joints was studied based on the dislocation theory.The results show that the WNZ dislocations are mainly distributedinthegraininterior,andmostofthemexistintheformofdislocationentanglement,accompaniedbyalargenumberofprecipitation strengthening precipitates Cu2Mg.In the TMAZ area,a large number of dislocations exists in the grain boundaries or grain interior in the form of dislocation pile-up.The dislocation in HAZ area exists near the grain boundaries in the form of dislocation pile-up along with some typical AlCu3precipitates.In WNZ and TMAZ,the number and types of dislocation are not reduced along with the grain refinement because of the dynamic recovery and dynamic recrystallization process.The dislocation distribution is consistent with microhardness distribution of weldedjoints.

2024 aluminum alloy;friction stir welding;dislocation;microstructure;hardness

TG453+.9

A

1001-2303(2017)08-0098-06

10.7512/j.issn.1001-2303.2017.08.19

2017-03-22

国家自然科学基金项目(51305240)

张格铭(1992—),男,在读硕士,主要从事金属材料焊接的研究。E-mail:18353125323@163.com。

刘 鹏(1979—),男,副教授,博士,主要从事金属材料焊接技术研究工作。E-mail:liupeng1286@163. com。

本文参考文献引用格式:张格铭,刘鹏,冯可云,等. 2024-T4铝合金搅拌摩擦焊搅拌区位错及组织性能[J].电焊机,2017,47(08):98-103.