基于正交试验法研究DP590点焊工艺

2017-09-11周磊磊

周磊磊

(攀钢集团研究院有限公司,四川攀枝花617000)

基于正交试验法研究DP590点焊工艺

周磊磊

(攀钢集团研究院有限公司,四川攀枝花617000)

通过正交试验法研究DP590冷轧板电阻点焊性能。以剪切载荷为评价指标,通过极差分析和方差分析,研究工艺参数影响点焊接头拉剪载荷的显著程度,并获得DP590冷轧板的最优工艺参数,测量接头的熔核直径并分析其失效模式,观察接头显微组织。结果表明,焊接电流对剪切载荷的影响最为显著,其次为焊接时间,电极压力影响较小;最优工艺参数为:焊接电流8.5kA,焊接时间360ms,电极压力3.6kN;当焊接电流大于5.5 kA时,接头失效模式均为熔核剥离失效;熔核区显微组织为板条状马氏体和贝氏体,热影响区组织为细小马氏体。

DP590;电阻点焊;正交试验;失效模式;显微组织

0 前言

全球范围内汽车行业的发展趋势倾向于汽车轻量化,汽车轻量化对节能降排、改善性能、推进汽车产业健康发展都具有重要意义,是现代汽车工业技术发展的方向[1-5]。中国作为全球第一大汽车产销国,近年来汽车保有量逐年递增,随之带来的环境污染与能源消耗问题也越来越严重[6]。为了实现汽车轻量化,国内各大汽车厂商先后采用先进高强钢替代普通汽车用钢的方式以达到整车减重的目的。DP590因其强度高、延性好、加工性能优异、抗碰撞性能高等特点,已成功应用于车身制造[7-9]。

汽车制造过程中,应用最广泛的焊接方法依然是电阻点焊。电阻点焊成本较低、机械化和自动化程度高,可以大大提高汽车的生产效率。点焊接头的机械性能决定着汽车的整体安全性能,提高接头强度,可以提升汽车整体性能[10-12]。

在此通过正交试验法研究DP590冷轧板的点焊工艺,分析工艺参数对接头剪切载荷的影响程度,给出试验条件下的最优点焊工艺参数,并分析点焊接头显微组织、熔核直径与失效模式,综合评价DP590冷轧板的点焊性能,为DP590进一步推广和应用提供技术支持。

1 试验方法

1.1 试验材料

试验材料为DP590冷轧板,厚度1.2 mm,母材化学成分和力学性能如表1和表2所示。母材显微组织形貌如图1所示。

按照GB/T2651-2008《焊接接头拉伸试验方法》[13]中规定的拉剪试样尺寸,将试样切割为120mm×24mm规格。为了保证试验的准确性,避免出现因杂质引起的飞溅等现象,试验前使用砂纸打磨试样并用丙酮进行清洗。由图1可知,母材显微组织由马氏体和铁素体构成,马氏体保证了DP590冷轧板的高强度,而铁素体的存在赋予DP590良好的延展性,这种特殊的双相组织为DP590的广泛应用奠定了基础。

表1 DP590冷轧板化学成分% Table 1 Chemical composition of DP590 cold-rolled sheet

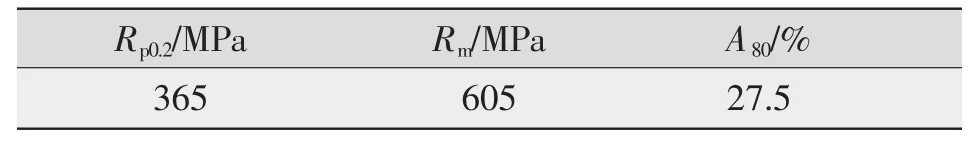

表2 DP590冷轧板力学性能Table 2 Mechanical properties of DP590 cold-rolled sheet

图1 母材显微组织Fig.1 Microstructure of base metal

1.2 试验设备

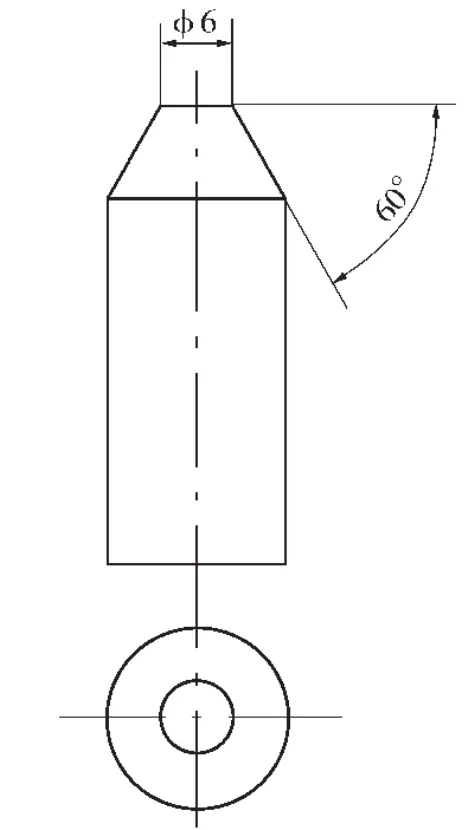

试验设备采用由DZ-63单相整流式直流点焊机、KD2-250型点焊控制器、MM-601A电阻焊接机压力传感器、MA-522加压力传感器和MM-315AC焊接检测仪组成的点焊试验系统。电极材料为Cr-Zr-Cu,基本尺寸如图2所示。

图2 电极尺寸Fig.2 Size of electrode

利用INSTRON5569型电子拉伸试验机测得点焊接头的剪切载荷,使用AxioObersver A1m型光学显微镜观察接头显微组织,并使用Micro-image Analysis &Process软件测量点焊接头的熔核直径。

1.3 试验方案设计

正交试验选取3个影响因素,分别为焊接电流、焊接时间、电极压力,每个影响因素选取4个水平,如表3所示,评价指标设计为点焊接头拉剪载荷,拉剪载荷取3个试样的平均值[14]。选用正交表L16(43)进行试验。

表3 工艺参数因素及水平Table 3 Factor and level of welding parameters

2 结果和讨论

2.1 极差分析结果

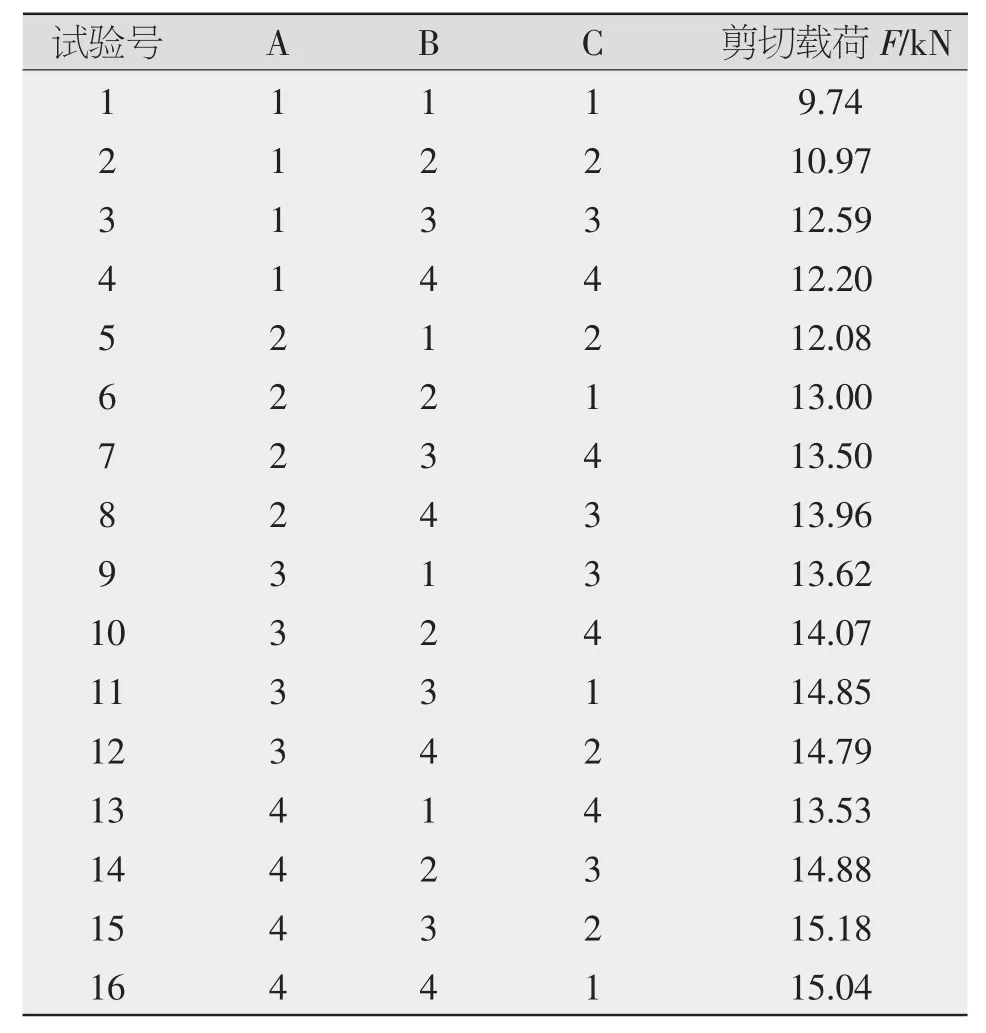

正交试验结果如表4所示,对其进行极差分析和方差分析,研究试验条件下DP590冷轧板的最佳工艺参数及其对剪切载荷的影响程度。

极差分析法表示数据的最大离散程度,是统计量中最简单的特征参数,是利用数理统计方法计算出正交表中各因素的极差值Rj,并以此判断各因素对评价指标影响的主次关系,并获得最优的水平组合。具有计算简单、直观形象、简单易懂等优点。Rj越大,说明该因素对试验指标的影响程度越大。计算公式为

表4 正交试验结果Table 4 Result of orthogonal experimental

式中 j为因素;Rj为因素j的极差值;i为因素水平;Tij为j因素i水平下所有拉剪载荷之和;极差分析结果如表5所示。

表5 极差分析结果Table 5 Result of range analysis

由表5可知,极差RA>RB>RC,说明因素对评价指标的影响程度为A>B>C。因素A的最优水平为A4,因素B的最优水平为B3,因素C的最优水平为C3,最优组合为A4B3C3,即焊接电流8.5 kA,焊接时间360 ms,电极压力3.6 kN。

2.2 方差分析结果

方差分析是将数据分解为各个影响因素的波动和误差波动,然后比较两者的平均波动。通过方差分析可以找出对数据起决定性影响的因素,并作为定量分析判断的依据。

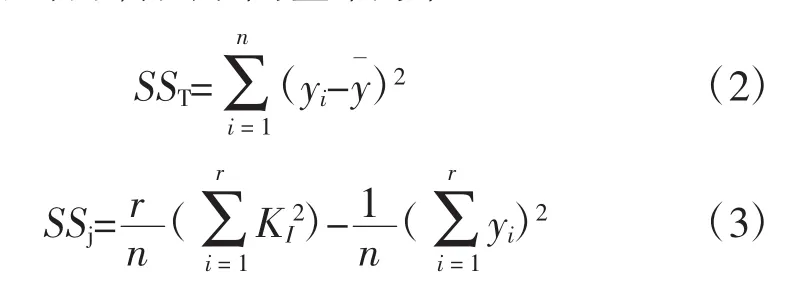

方差分析首先通过式(2)计算总离差平方和,根据式(3)计算各因素离差平方和。

总离差平方和为各列离差平方和与误差离差平方和之和

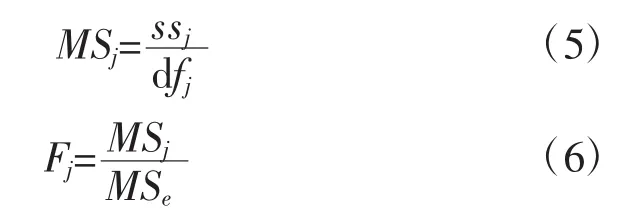

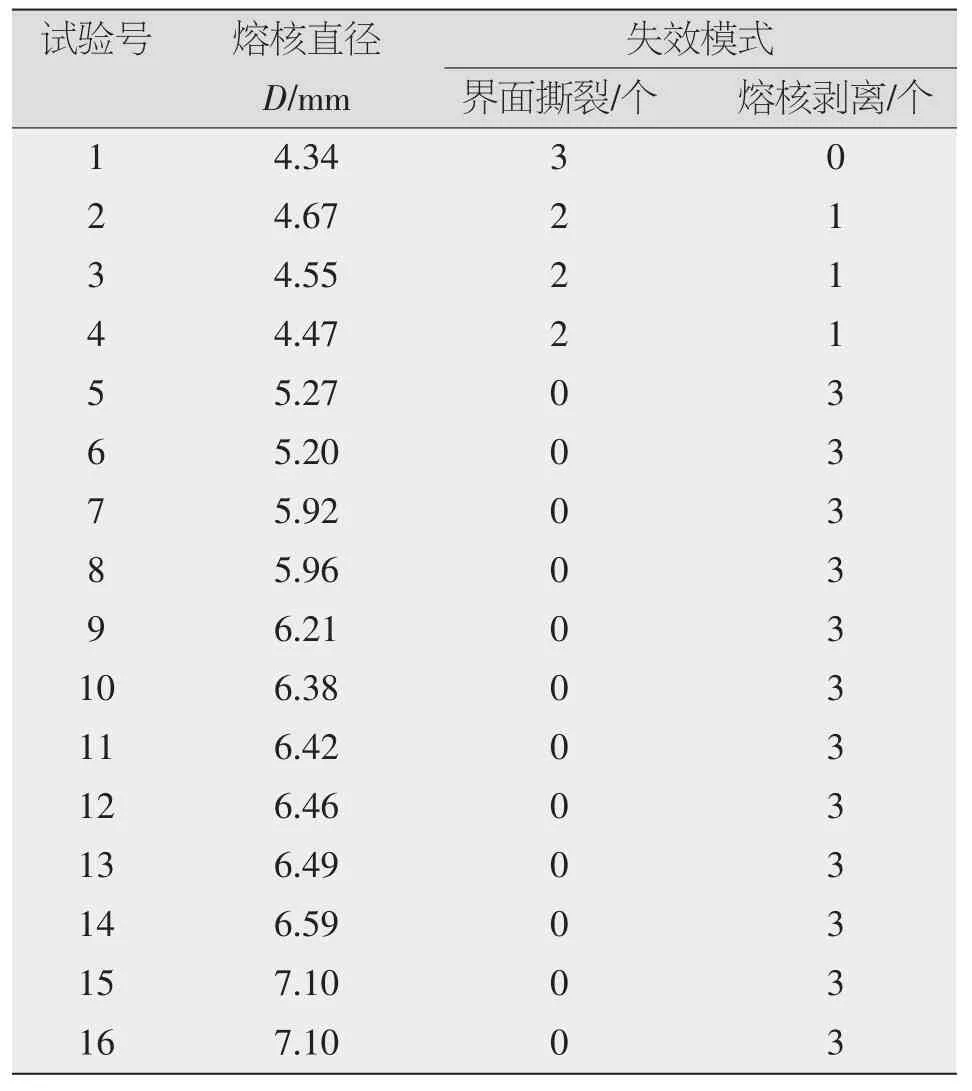

根据式(5)计算各因素的方差,并根据式(6)计算各因素F值,查F分布表进行显著性检验,结果见表6。

表6 方差分析结果Table 6 Result of variance analysis

由表6可知,因素A与因素B水平的改变对指标影响特别显著,因素C水平的改变对指标的影响显著。方差分析结果与极差分析结果一致。按最优组合A4B3C3进行3组验证试验,测量接头平均剪切载荷,结果如表7所示。

表7 验证试验结果Table 7 Result of verification test

由表7可知,最优水平下接头剪切载荷为15.45 kN,高于正交试验所有点焊接头的剪切载荷,证明正交试验结果准确。

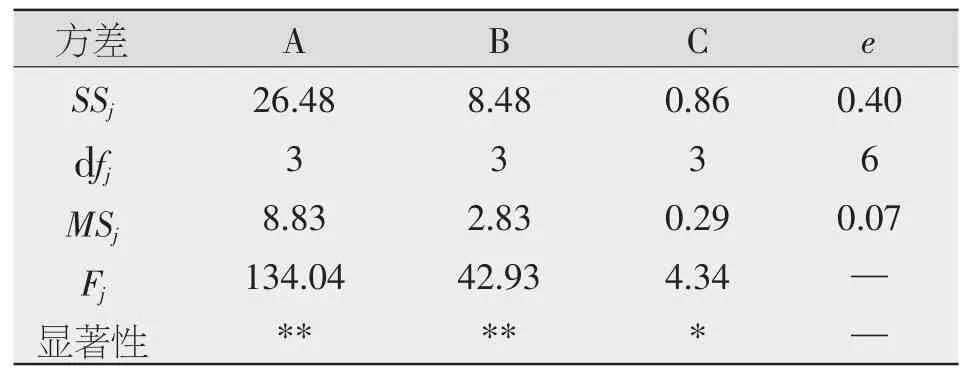

2.3 熔核直径与失效模式分析

点焊接头的熔核直径直接影响其强度。分析接头的失效模式与熔核直径可以评价点焊工艺参数是否适当。熔核直径与失效模式如表8所示。

表8 熔核直径与失效模式Table 8 Diameter of nugget and failure mode

JIS Z 3140-1989《点焊接头断面实验方法及判定标准》[15]中规定,A级焊接区为对强度有特别要求的焊接区,AF级区为具A级质量,并且要求表面平滑的焊接区,且A级和AF级接头熔核直径最小值为4.7 mm,平均值为5.5 mm。

表7中,当焊接电流为5.5 kA时,焊接接头的熔核直径均在4.7mm以下,低于标准要求的最小值,这是因为焊接热输入小,接头熔核内部熔化的液态金属相对较少,造成熔核直径低于标准值。熔核直径过小会降低接头强度及吸能性,碰撞过程中在焊点处容易开裂,降低其使用性能。

焊接电流为5.5 kA时获得的点焊接头的失效模式存在界面撕裂。熔核直径的尺寸与界面断裂有密不可分的关系,熔核直径过小会降低接头的力学性能,熔核区所能承受的剪切载荷低于母材,裂纹在试板交接处萌生,向熔核方向扩展至熔核内部,最终形成贯穿整个熔核的裂纹并引起界面撕裂。界面撕裂模式为不合格的失效模式,裂纹穿过晶粒内部扩展,属脆性断裂。

持续增大焊接电流,熔核直径呈现不断增大趋势,试样失效模式均为熔核剥离失效。熔核直径较大,熔核区承受的剪切载荷高于母材,裂纹同样在试板交接处萌生,沿热影响区与母材相结合的部位向母材方向扩展,直至母材发生撕裂,焊点被剥离。熔核剥离失效为合格的失效模式,断口附近会出现大量韧窝结构,说明接头强度高且具有一定的韧性。

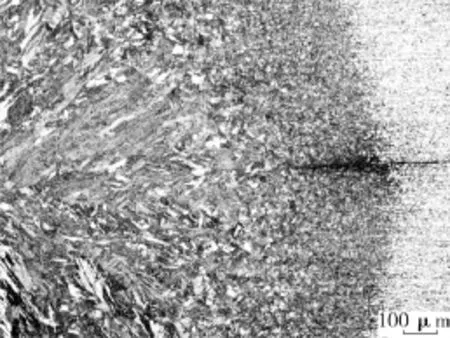

2.4 显微组织分析

点焊接头显微组织如图3所示,接头熔核区显微组织由板条状马氏体和贝氏体组成。在电阻热的作用下,试板接触面温度先上升至熔化温度,并且形成熔核,随焊接过程的持续,熔核逐渐长大。当停止加热,液态金属以自由能最低的晶粒为结晶核心,沿着与散热梯度最大方向的反方向成长为板条状马氏体,这种马氏体为淬火组织,强度和硬度较高。点焊过程中熔核区的峰值温度较高,并且高温停留时间较长,焊后冷却速率较快,故熔核区存在少量贝氏体组织。若要获得质量更好、组织更为细小的接头,可对点焊接头进行回火处理。

图3 点焊接头显微组织Fig.3 Microstructure of spot welding joint

热影响区显微组织为细小的马氏体组织。受焊接热循环的影响,热影响区的峰值温度低于熔核区,该区域的热量虽然足够使双相组织转变为奥氏体组织,但不足以支撑奥氏体长大,此时的奥氏体晶粒在较大的冷却速度下通过共格切变转变为组织较为细小的马氏体。

3 结论

(1)厚1.2 mm的DP590冷轧板的点焊性能良好。影响点焊接头拉剪载荷最显著的工艺参数是焊接电流,其次为焊接时间,电极压力对拉剪载荷的影响较小。最优工艺参数为:焊接电流8.5 kA,焊接时间360 ms,电极压力3.6 kN,此时点焊接头的平均拉剪载荷为15.45 kN。

(2)熔核直径对点焊接头强度影响较大,熔核直径过小会导致接头强度降低,失效模式出现不合格的界面撕裂模式,焊接电流对熔核直径的影响较大,应大于5.5 kA。

(3)受焊接热循环影响,点焊接头熔核区显微组织为板条状马氏体和贝氏体,热影响区显微组织为细小的马氏体。

[1] Fildes B,Keall M,Bos N,et al.Effectiveness of low speed autonomous emergency braking in real-world rear-end crashes[J].AccidentAnalysis&Prevention,2015(81):24-29.

[2]姚再起,马芳武,刘强,等.汽车轻量化评价方法研究[J].中国工程科学,2014,16(1):36-39.

[3]孙永飞,景作军.汽车轻量化技术及其应用[J].汽车与配件,2010(23):32-35.

[4]陈一龙.汽车轻量化技术发展状况及展望[J].汽车工艺与材料,2012(1):1-4.

[5]李玲,董建雄,黄云飞.汽车车身轻量化的研究和应用现状(上)[J].汽车与配件,2015(37):68-71.

[6] 李响,娄云,李丽丽,等.关于汽车对环境污染的调查[J].中国环境管理,2008(2):46-47+49.

[7]陆演.DP590先进高强度钢板成形性能及其在汽车B柱中的应用研究[D].重庆:重庆大学,2011.

[8]宋亚鑫.DP590冷轧双相钢组织性能及其在汽车覆盖件中的应用研究[D].沈阳:辽宁科技大学,2014.

[9]刘丽萍,汪云辉,王云阁.高强汽车用钢的热轧工艺研究与应用[J].热加工工艺,2013,42(19):118-120.

[10]Hilditch T B,Speer J G,Matlock D K.Effect of susceptibility to interfacial fracture on fatigue properties of spot-welded high strengthsheet steel[J].Materials&Design,2007,28(10):2566-2576.

[11]Harlin N,Jones T B,Parker J D.Weld growth mechanism of resistance spot welds in zinc coated steel[J].Journal of Materials Processing Technology,2003,143-144(1):448-453.

[12]Marya M,Gayden X Q.Development of requirements for resistancespotweldingDual-Phase(DP600)steelspart1-The causes of interfacial fracture[J].Welding Journal,2005,84(11):172-182.

[13]GB/T 2651-2008,焊接接头拉伸试验方法[S].

[14]刘瑞江,张业旺,闻崇炜,等.正交试验设计和分析方法研究[J].实验技术与管理,2010,27(9):52-55.

[15]JIS Z 3140-1989,点焊接头断面实验方法及判定标准[S].

Spot welding process of DP590 based on orthogonal experiment

ZHOU Leilei

(Pangang Group Research Institute Co.,Ltd.,Panzhihua 617000,China)

The resistance spot welding performance of DP590 cold-rolled sheet was studied by orthogonal test.Taking the shear load as the evaluation index,through the range analysis and variance analysis,the effect of technological parameters on the tensile and shearloads of the welding head was studied,and the optimum technological parameters of the DP590 cold-rolled sheet were obtained,measured the nuclear diameter and analyzed the failure mode,observed the microstructure of weld joints.The result showed that,the welding current strongly influencedtheshearforce,thentheweldingtime,electrodepressurehadlesseffectontheshearforce;theoptimumprocessparameterappeared when the welding current was 8.5 kA,the welding time was 360 ms,and the electrode pressure was 3.6 kN;when the welding current was higher than 5.5 kA,the failure mode of weld joints were nugget stripping;the microstructure of nugget zone was lath martensite and bainite,and theHAZzonewasfinemartensite.

DP590;resistance spot welding;orthogonal experiment;failure mode;microstructure

TG453+.9

A

1001-2303(2017)08-0093-05

10.7512/j.issn.1001-2303.2017.08.18

2017-04-12

周磊磊(1989—),男,工程师,硕士,主要从事金属材料焊接的研究工作。E-mail:zllzhoulei@126.com。

本文参考文献引用格式:周磊磊.基于正交试验法研究DP590点焊工艺[J].电焊机,2017,47(08):93-97.