窄间隙焊在核电设备制造安装中的应用现状

2017-09-11程定富廖东波

程定富,张 钊,李 铜,廖东波

(1.中国核工业第五建设有限公司,上海 201512;2.西华大学 材料科学与工程学院,四川成都 610039)

窄间隙焊在核电设备制造安装中的应用现状

程定富1,张 钊1,李 铜2,廖东波2

(1.中国核工业第五建设有限公司,上海 201512;2.西华大学 材料科学与工程学院,四川成都 610039)

在核电设备制造安装过程中,对厚板结构件多采用大坡口多层多道常规弧焊方法,包括焊条电弧焊、MIG/MAG焊、TIG焊、单丝埋弧焊或多丝埋弧焊。由于板材较厚,焊材消耗多,焊接效率低,焊接接头存在较大的变形。厚板焊接存在的技术问题是焊接接头力学性能、焊接接头质量与焊接生产效率之间的矛盾,为了达到较好的优化效果,窄间隙焊接技术在核电设备安装过程中得到了较好的应用。主要论述了NG-SAW、NG-TIG、NG-GMAW在核电设备制造安装中的应用现状,描述三种窄间隙焊技术各自的特点。

窄间隙焊接;NG-SAW;NG-TIG;NG-GMAW;核电制造安装

0 前言

窄间隙焊接(Narrow Gap Welding,NGW)的概念是美国Battelle研究所于1963年在《铁时代》杂志上提出的。顾名思义,窄间隙焊接就是焊缝所开坡口窄于常规焊缝,但是究竟多大的坡口间隙才算窄间隙焊接,在长时间内并没有统一标准。

按照20世纪80年代日本压力容器研究委员会施工分会第八专门委员会对窄间隙焊接的定义,窄间隙焊接是将板厚30 mm以上的钢板按照小于板厚的间隙相对放置开设坡口,再进行机械化或自动化弧焊的方法(钢板厚度小于200 mm时,间隙小于20 mm;钢板厚度超过200 mm时,间隙小于30 mm)[1-3]。

随着技术的进步,目前对于常规厚板(30~60mm)的窄间隙焊接,坡口尺寸一般都控制在15 mm以下,甚至出现了坡口间隙仅为5~6 mm的超窄间隙焊接。

窄间隙焊接并不是一种新的焊接方法,而是一种特殊的焊道熔敷技术。目前,多种常规焊接方法都可以用于窄间隙焊接,如窄间隙TIG焊(NG-TIG)、窄间隙气体保护焊(NG-GMAW)、窄间隙埋弧焊(NGSAW)等[2,4]。

窄间隙焊接广泛应用于各种大型重要结构,比如钢架桥梁、压力容器、核容器、大型船体、蒸汽锅炉等厚大件的生产。目前,发达国家窄间隙焊的应用相对较多,尤其是日本,无论是对窄间隙焊的研究还是窄间隙焊的应用都远远地走在世界前列。日本于1966年就开始了对窄间隙焊接的应用研究,其窄间隙焊技术一直领先于其他各国,研究成果占世界60%以上。根据Lucas在1984年的文献报道,日本NG-GMAW的应用占窄间隙焊的78%,NG-SAW占18%,NG-TIG占4%[2]。

窄间隙焊技术是一种特别的焊接技术,与普通弧焊技术的不同之处在于它采用了I型或开角仅为几度的U型坡口,V.Y.Malin在1983年提出了窄间隙焊接的特征[2,5-7]:(1)窄间隙焊接是利用了现有电弧焊法的一种特别的焊道熔敷技术;(2)主要采用I型对接坡口,坡口角度取决于焊接中的角变形大小;(3)多层焊接;(4)通常采用1道或2道焊道;(5)焊接线能量小或中等;(6)可以是全位置焊接。

1 窄间隙焊接技术分类

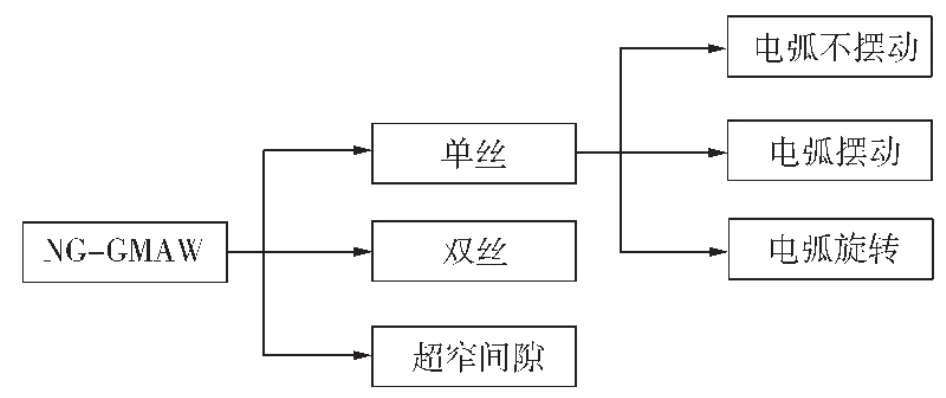

窄间隙焊接是在已有的电弧焊法和焊接工艺的基础上,使用特殊的焊接材料、保护气体,电极在狭窄的坡口内焊接以及使用焊缝自动跟踪等技术而形成的一种专门焊接技术。根据焊接方法的不同,窄间隙焊分为9种不同的焊接技术,如图1所示[2-4]。

图1 窄间隙焊技术分类

使用窄间隙焊技术获得的焊缝具有良好的力学性能,焊接残余应力和变形较低、焊接生产效率高和生产制造成本低(设备投入除外),因此该技术在厚板钢结构焊接领域有着巨大的应用潜力和广阔的应用市场。从技术角度看,技术优势明显,但从经济角度上来讲,该技术存在着一个影响经济效益的最佳板厚范围的问题。一般来讲,板厚越大,其经济效益越显著。具有明显经济优越性的最小板厚可称为窄间隙焊的下限板厚[3]。该下限板厚受到焊接结构钢材种类、对焊接结构的要求、焊接结构尺寸和空间位置改变的影响而变化,通常为20~30 mm。一般认为,不存在上限板厚的限制。目前的窄间隙焊技术在焊接600~700 mm板厚的钢板时不存在任何技术问题[8]。

2 窄间隙埋弧焊在核电设备制造安装中的应用

2.1 窄间隙埋弧焊技术优点

(1)埋弧焊电弧的弧柱截面积大,焊缝成形系数(深宽比)大,电弧功率大。利用埋弧焊方法自身的电弧热源及其作用特性,只要能控制好焊丝和间隙壁之间的距离,就可以直接解决两侧侧壁熔合的问题,而无需像熔化极气保焊那样必须采用较复杂的电弧侧偏技术。这是埋弧焊方法在窄间隙技术中应用比例最高的主要原因。

(2)埋弧焊的电弧热功率高。在相同的电流变化量ΔI下,与其他电弧焊方法相比,埋弧焊时引起的热能波动量要小得多。焊接过程中参数的波动对焊缝几何尺寸的影响较小。

(3)埋弧焊的熔滴过渡为渣壁过渡,熔渣膜和焊剂颗粒的“阻挡”作用使得焊接过程中不会产生飞溅,这是埋弧焊在所有熔化极弧焊方法中独有的优点,这也正是窄间隙焊技术全力追求的。因为深而窄的坡口内一旦产生较大颗粒的飞溅,送丝系统的稳定性、保护效果以及焊枪的移动都将受到影响。

(4)采用多层多道焊时,通过改变单道焊缝成形系数,可以有效地控制母材焊接热影响区和焊缝区中粗晶区和细晶区的比例。焊缝成形系数越大,热影响区和焊缝区中的细晶区所占比例越大。这是因为熔敷焊道越薄,后续焊道对先前焊道积累的热处理作用越充分,通过多次固态相变,可使焊缝和热影响区中的部分粗大晶粒转变成细晶粒,这对提高窄间隙焊技术中焊接接头的组织性能和力学性能具有极其重要的意义。

埋弧焊法只需要依靠电弧自身特性而无需采取特殊技术即可解决小坡口面角度(0°~7°)条件下的侧壁熔合难题;焊缝几何尺寸对焊接参数波动不敏感;无焊接飞溅;多层多道焊时,细晶区比例高的技术特性无条件地遗传给了窄间隙埋弧焊技术,从而极大地提高了窄间隙埋弧焊焊缝的熔合质量和焊接过程的可靠性。

2.2 窄间隙埋弧焊技术的缺点

(1)埋弧焊本身使用的焊丝直径较粗,导致焊枪尺寸大;其熔滴过渡形式为渣壁过渡,因埋弧焊焊接电流较大,导致熔渣膜和气泡尺寸较大;埋弧焊使用了气渣联合保护形式,在进行下一道焊接前必须先行清渣,而过小的间隙将影响焊渣清理。这些因素导致在NG-SAW技术中不可能把焊缝间隙缩小到NG-TIG、NG-GMAW那样小(10 mm),最小的间隙一般也在18mm左右,这是NG-SAW在技术和经济上难以更理想化的根本原因。

(2)埋弧焊方法的许多技术优点是由于采用了大功率电弧,但这使得NG-SAW的焊接线能量增大,在焊态时焊接接头的塑性、韧性难以提高,重要的NG-SAW接头常常需要焊后热处理才能满足使用性能要求。

(3)仅可在平焊、平角焊、船型焊的空间位置施焊。

2.3 窄间隙埋弧焊的应用

窄间隙埋弧焊是最成熟可靠、应用比例最高的窄间隙焊接技术。目前,在工业上比较成熟的窄间隙埋弧焊技术一共有5种[2-5,8]。

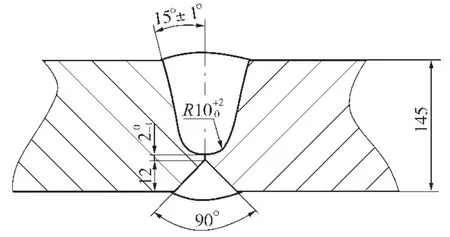

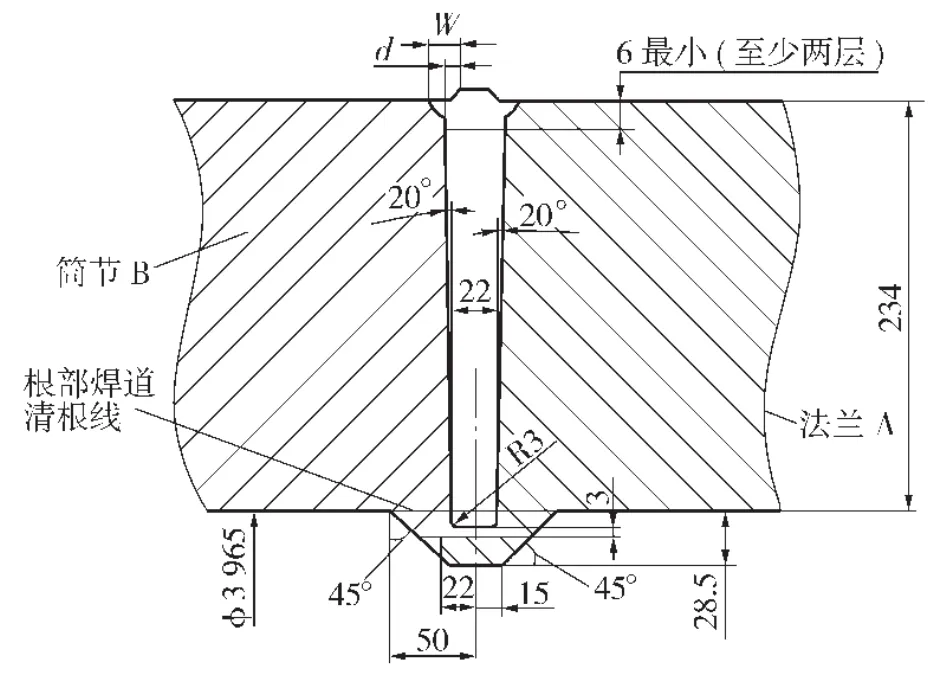

在核电设备制造中,核岛主设备壁厚大,纵缝和环缝能够实现平焊位置的焊接,一般考虑采用埋弧焊施焊,也就意味着可以使用窄间隙埋弧焊来替代常规埋弧焊。比如刘自军等[9]研究了压水堆核电站核岛主设备,包括反应堆压力容器(RPV)、蒸汽发生器(SG)、稳压器(PR)焊缝焊接技术。核电站核岛主设备属于大型厚壁(120~250 mm)设备,对焊接接头的焊接质量要求高,在采用常规焊接方法时很难获得高质量的焊接接头,因此国内压水堆核电站核岛主设备的纵缝、环缝通常采用NG-SAW方法焊接。NG-SAW坡口间隙24~28 mm,最大可焊厚度达250 mm,焊丝直径φ3~4 mm。目前主要的窄间隙焊接设备有ESAB和AMET公司的窄间隙埋弧焊接工作站。焊接时注意根据材料类型和钢板厚度确定合适的坡口角度,同时要保证坡口角度的加工精度,否则会影响接头的力学性能。另外窄间隙埋弧焊使用的焊剂必须具有优良的脱渣性,否则焊缝极易夹渣。图2为某公司在焊接BHW35(13MnNiMo54)材质的核电容器的纵缝、环缝时,使用常规埋弧焊焊接时所采用的坡口截面。

图2 常规埋弧焊坡口

常规埋弧焊坡口角度30°,在焊接时需要采用多层多道焊,目前使用了窄间隙埋弧焊来代替常规埋弧焊,坡口形式如图3、图4所示,坡口角度改为1.5°~2°,整个坡口面积明显减小,大大节省了填充材料和焊接工时。

图3 板厚145 mm窄间隙埋弧焊坡口

3 窄间隙钨极氩弧焊在核电设备制造安装中的应用

当TIG焊用于窄间隙焊时,通常采取热丝TIG焊的形式,即先给填充焊丝通电预热,再填充到焊缝中的方法。但是磁偏吹现象是热丝TIG焊的一个普遍问题。目前广泛采用的窄间隙TIG焊接方法有HST窄间隙TIG焊和MC窄间隙TIG焊[6]两种。

图4 板厚234 mm窄间隙埋弧焊坡口

3.1 窄间隙TIG焊在核电设备制造中的应用

目前在核电设备的制造中窄间隙TIG焊具有相当重要的地位,主要应用在大型机械设备(如转子、重型支撑的焊接等)、反应堆压力容器、蒸汽发生器、精密焊缝(如CRDM中的OMEGA“Ω”形焊缝等)的焊接。

核电转子的材料为22Cr2NiMo、22Cr2Ni3MoV等,转子的最大外径可达3 500 mm,长度为8 000~15000mm,质量30~300t。采用常规焊接方法焊接如此大型的核电设备是相当困难的,因此常先采用窄间隙TIG焊进行打底层焊接,再采用窄间隙埋弧焊焊接填充层和盖面层。

安全端的材料往往会使用奥氏体不锈钢来制造,在与反应堆压力容器进行接管焊接时,存在着材料差异性大,运行期间受高温高压、辐射及疲劳载荷的作用,而且对安全性能的要求非常高,一直是核电制造中的重点与难点。目前安全端的焊接以及安全端与反应堆压力容器的接管焊接通常采用窄间隙TIG焊,可以得到质量优良的焊缝。

日本东芝公司的SatoruAsai在焊接核电站中的SUS316L不锈钢材质的大型金属护罩时采用了窄间隙TIG焊,在待焊接部位开设宽度约为7 mm、斜坡角约为6°的窄间隙坡口,所获接头质量好。

3.2 窄间隙TIG焊在核电设备安装中的应用

在核电站现场安装阶段主要涉及到各种管道的焊接,目前核电站的现场安装仍然主要采用手工TIG焊和焊条电弧焊,但是传统的手工焊有许多缺点,如焊接质量不稳定、焊接生产效率低下、劳动强度大、对焊工的技能依赖程度高等。因此,发展使用高效的半自动、自动化焊接方法是当今的趋势,其中窄间隙TIG焊技术又是热点之一。目前国内相关企业已经引进或自主开发了一些可实现全位置窄间隙TIG焊的先进焊接设备应用到核电安装中。

核电站主管道(主冷却剂回路管道)连接反应堆压力容器、蒸汽发生器、主泵构成一回路压力边界。核工业工程研究设计有限公司的王海东等[10-11]进行了压水堆核电站主管道的窄间隙TIG焊工艺研究,结果表明,与焊条电弧焊相比,窄间隙TIG焊焊缝质量更好且更稳定,自动焊对焊接过程实现了精确的控制,缩短了焊接工期,对于提高核电站的建设效率有很大帮助。

中国核工业第二三建设有限公司承建的福清1~4号机组、宁德核电1~2号机组、红沿河1~2号机组、台山核电1~2号机组、方家山核电1~2号机组主管道焊接均采用窄间隙TIG焊接,焊接质量稳定。中国核工业第五建设有限公司在AP000核电主管道安装中进行了大量的工艺研究和试验,并成功应用到AP1000三门核电1、2号机组、海阳核电1、2号机组工程核电站主管道的焊接。中广核集团研究了核电管道的全位置窄间隙TIG焊的应用技术,并运用测量软件对焊接过程中的对口误差、加工量、焊接变形等重要参数进行了精确的测量控制,结果显示采用全位置窄间隙TIG自动焊技术进行的核电机组安装,可以获得高质量的焊接接头,并大幅缩短了施工工时。

窄间隙TIG焊接具有焊接生产效率高、焊缝质量稳定、对焊工技能依赖程度低等优点,但也存在一些缺点:

(1)对坡口的组对间隙要求高。组对间隙要求控制在2.0 mm以内,如果组对间隙超过2.0 mm,则不能使用窄间隙TIG焊法施焊,因为组对间隙过大会导致焊缝的根部宽度过大,焊接打底层时电弧加热集中在根部钝边上,易使坡口钝边因热输入量过大而烧穿。

(2)对坡口错边量的控制严格。要求错边在1.5mm以内,如果装配时错边量超过1.5 mm,则可能出现根部烧穿、根部未熔透和咬边等焊接缺陷。而且当错边量过大时,会因坡口两侧热输入不一致而造成更多的焊接缺陷。

窄间隙TIG焊与常规手工焊相比,常规手工焊对焊件的组对间隙要求为1.0~4.0 mm,而窄间隙TIG焊对焊件的组对间隙要求为0~2.0 mm,从而对零件的加工尺寸精度、装配精度提出了更高的要求,是制约窄间隙TIG焊在核电安装中大批量应用的主要因素。

为有效解决上述坡口间隙和错边量的问题,可对核电站主管道安装使用三维激光建模技术,在一端坡口的实际尺寸拟合好的情况下去加工另外一端坡口,以保证装配尺寸精度,同时采用高端的数字式坡口加工机,以提高坡口尺寸加工精度。目前国内核电站主管道窄间隙TIG焊接采用这种方法加工坡口并施焊了约300余道焊缝,未产生上述焊接缺陷。因此窄间隙TIG焊接技术在核电站主管道焊接应用已经非常成熟。

3.3 窄间隙TIG焊在核电设备修复中的应用

核电设备的现场修复由于受到辐射和空间的限制,对远程操作和设备体积有较高的要求,所以一些能实现复杂位置焊接且小型便携的设备、自动化程度高且配备有焊接过程远程监控的焊接设备已经成为研究热点,例如柔性机器人焊接系统、轨道式全位置自动焊系统等,均被开发出来应用于辐射环境下的焊接维修作业。近年来,通过使用机械手或者机器人技术的自动TIG焊得到快速发展。但是,目前应用在核电设备维修焊接的很多弧焊机器人基本上仍属于示教机器人。目前中国核工业第二三建设有限公司正在积极研究在核电设备修复中使用窄间隙TIG焊技术配合机器人焊接技术的方法。

哈尔滨工业大学先进焊接与连接国家重点实验室的杜爱国等针对核辐射环境下特殊的焊接维修作业,提出了一种通过宏-微结构的机器人遥控操作的方法来实现远程监控焊接。实验结果表明,宏-微结构的机器人能够通过遥控操作快速地完成核辐射环境下的管道焊接维修作业,并且焊接质量稳定可靠。

4 窄间隙熔化极气保焊在核电制造中的应用

窄间隙熔化极气体保护焊NG-GMAW是1975年研制成功的[6,13]。由于电弧的弧柱中心温度高,弧柱周围的温度低,如果焊丝竖直向下,会使得坡口侧壁的热输入小,从而导致坡口侧壁出现未熔合的问题,这是该种窄间隙焊的一个主要问题。一般会采用一个特殊的焊丝弯曲结构,使焊丝保持弯曲,从而解决坡口侧壁的未熔合问题。在各种窄间隙焊接方法中,NG-GMAW的气体保护方式、焊丝对中和缺陷形成等各种问题最具代表性,其质量控制是窄间隙焊接研究的重点和难点。由于这种方法适合焊接超厚板(可达500~700 mm)、接头质量好、生产效率高、层间无需清渣,成为应用非常广泛的一类窄间隙焊接方法。

NG-GMAW技术的主要开发者之一Babcock Hitachi KK制造的NG-GMAW焊接设备在1977年被Babcock和Wilcox应用于常规电站和核电站的压力容器焊接中。Babcock Hitachi攻克了侧壁未熔合的难关。GMAW在窄间隙焊中应用的另一关键问题是需要精确控制熔滴位置,使用短弧焊和短路过渡方式能够解决这个问题,但使用短弧容易在侧壁和焊枪上形成飞溅,并且容易导致电弧在两边侧壁放电,使电弧攀爬到侧壁上,并回烧到导电嘴而烧坏导电嘴。Babcock Hitachi通过采用脉冲电流以维持短弧,同时利用一个滑块在将焊丝送入导电嘴之前折弯成波浪形,电弧在折弯的焊丝端头燃烧,周期性地变换方向并指向两边相对的侧壁,从而增大对侧壁的热输入,彻底消除了侧壁未熔合的缺陷。

NG-GMAW焊的焊接速度为180~350 mm/min,熔敷率取决于焊丝直径和焊接参数,为1.9 kg/h。如果焊接内径1 m、壁厚150 mm、坡口间隙12 mm的环焊缝,则需要55 kg的焊丝,焊接时间6~28 h。

GMAW可用于全位置焊接,理论上NG-GMAW亦可如此。但目前,NG-GMAW的焊接主要用于平焊、向下立焊和横焊。

为解决侧壁未熔合问题,改善焊缝成形,焊接工作者研发了许多具体的NG-GMAW应用形式,主要分类如图5所示。NG-GMAW按照焊丝数量可分为单丝焊和多丝焊,而在多丝焊中应用较广泛的是双丝焊。单丝焊时依据电弧形式可分为摆动电弧、旋转电弧和不摆动电弧3种[12]。

图5 NG-GMAW分类

使用旋转射流过渡形式的NG-GMAW焊,焊接电流大于第二临界电流,焊接生产

Page 92

Application status of narrow gap welding used in the manufacture and installation of nuclear power equipment

CHENG Dingfu1,ZHANG Zhao1,LI Tong2,LIAO Dongbo2

(1.China Nuclear Industry Fifth Construction Co.,Ltd.,Shanghai 201512,China;2.School of Materials Science and Engineering,Xihua University,Chengdu 610039,China)

In the manufacture and installation of nuclear power equipment,multi-layer multi-channel conventional arc welding was often usedinweldingofthickplatestructures,suchasSMAW,MIG,MAG,TIG,SAWetc.Astheplatesarethicker,there are some problems such as high welding materials consume,low welding efficiency,large welding deformation in the welded joints.The biggest technical problem in thick plateweldingisthemechanicalpropertiesofjoints,thecontradictionbetweenweldingqualityandweldingefficiency.Inordertoachieve better optimization results,narrow gap welding technology has been a good application in the manufacture and installation of nuclear power equipment in recent years.In this paper the application status of NG-SAW,NG-TIG and NG-GMAW in the manufacture and installation of nuclear power equipment is mainly discussed.The characteristics of these three narrow gap welding technologies are described.

narrow gap welding;NG-SAW;NG-TIG;NG-GMAW;nuclear power manufacturing and installation

TG457

C

1001-2303(2017)08-0076-06

10.7512/j.issn.1001-2303.2017.08.14

2017-04-19;

2017-07-14

程定富(1980—),男,高级工程师,学士,主要从事核电安装焊接工艺研究工作。E-mail:28791611 @qq.com。

本文参考文献引用格式:程定富,张钊,李铜,等.窄间隙焊在核电设备制造安装中的应用现状[J].电焊机,2017,47(08):76-80+92.