一种新型可导向防撞垫的开发与性能研究

2017-09-11马保龙单晓新王东民付程刚

高 祥 马保龙 单晓新 郑 硕 张 检 王东民 王 维 付程刚

(北京市高速公路交通工程有限公司 北京 101102)

一种新型可导向防撞垫的开发与性能研究

高 祥 马保龙 单晓新 郑 硕 张 检 王东民 王 维 付程刚

(北京市高速公路交通工程有限公司 北京 101102)

为填补国内市场上无满足新评价标准可导向防撞垫的空白,开发了以吸能管与刀具组合的新型吸能构件,利用台车碰撞试验和实车足尺碰撞试验,研究了单个吸能构件的吸能能力,优化了各吸能构件的尺寸并确定其安装位置.加工试验产品并经实车足尺碰撞试验验证其防护能力.试验结果表明,无防撞垫构件侵入车辆乘员舱,车辆碰撞后没有翻车且满足导向驶出框要求,碰撞后车体最大加速度分别为14.03g,12.20g,12.67g,11.49g,说明该新型防撞垫满足防护要求.

道路工程;可导向防撞垫;新型吸能构件;防护能力;台车碰撞试验;实车足尺碰撞试验

0 引 言

可导向防撞垫是一种独立防护结构,车辆正碰时,吸收车辆动能,减轻乘员伤害;车辆侧碰时,可以导正车辆行驶方向,避免造成二次交通事故[1-2],另一方面防撞垫也通过其表面颜色和图形符号起警示和诱导作用.根据其工作特性的不同,可以将防撞垫分为两类,即压缩型和惯量传递型[3].压缩型是通过自身构件的变形或破坏来吸收车辆碰撞的能量,这类防撞垫需要刚性支座来支撑;惯量传递型是将车辆惯量通过碰撞传递给其他物体以达到消能目的,例如沙桶、水桶等,这类防撞垫无需刚性支座支撑.

国外对防撞垫的研究起步较早,并且有针对防撞垫的性能评价标准,已形成了一系列产品,但由于国内外道路环境的差异,加上进口防撞垫价格较高,使得国外防撞垫产品并未在国内广泛使用.目前,国内市场上缺少满足评价标准的可导向防撞垫结构,因此,开发满足评价标准的可导向防撞垫,填补国内防撞垫市场的空白已成为亟待解决的问题.

本文在以往的设计基础上,提出了一种新型吸能构件,优化了导向滑轨,利用台车碰撞试验测定不同尺寸吸能构件的吸能能力,从而确定了各吸能构件的安装位置及数量,最后进行小型客车正碰、偏碰、斜碰以及正向侧碰实车足尺碰撞试验.实车碰撞试验评价结果表明该防撞垫各项指标均满足文献[4]的防护要求.

1 防撞垫的开发

1.1 防撞垫结构的初步探讨

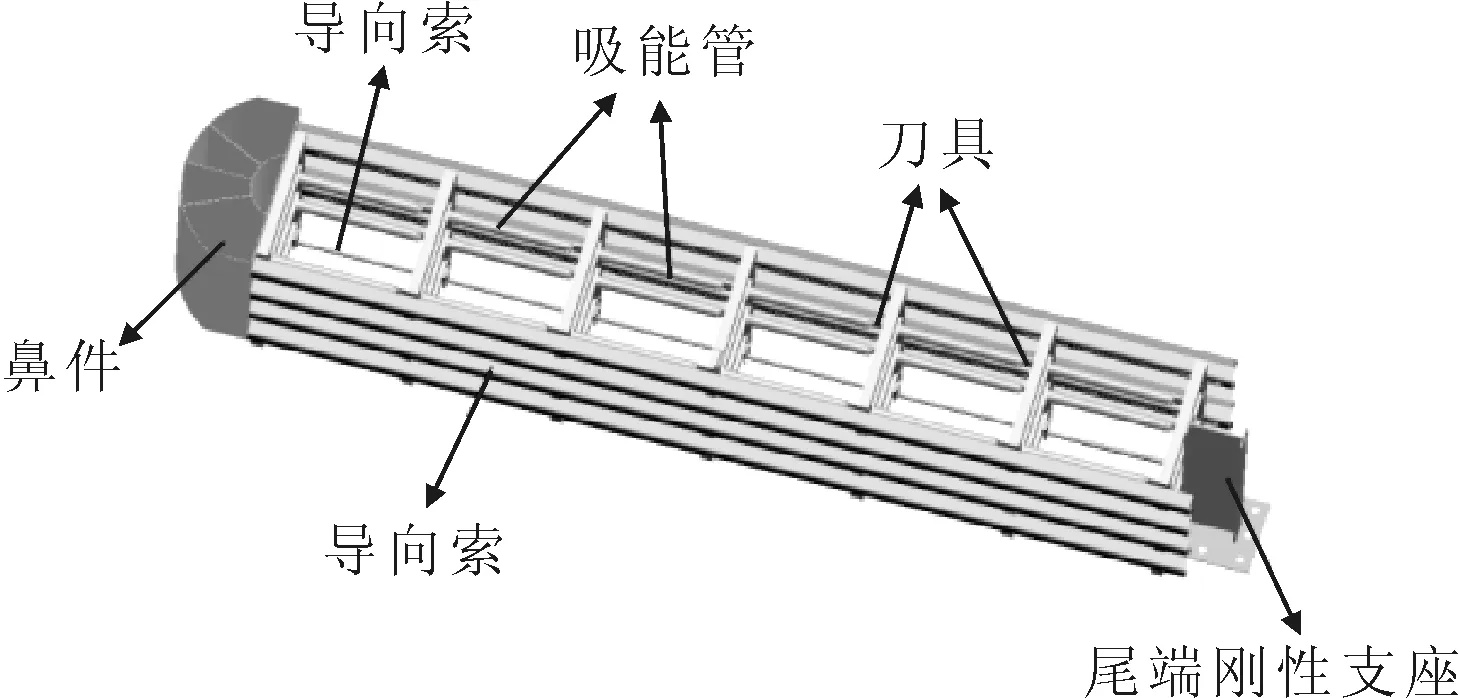

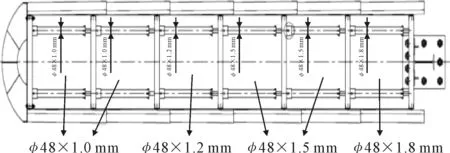

本文设计防撞垫为压缩型防撞垫,见图1.

图1 防撞垫结构示意图

鼻件的主要作用有三点:①保证汽车在碰撞防撞垫时,防撞垫构件不会插入车体对乘员造成伤害,并且可以增加防撞垫的流线性,增加美观效果;②鼻件的特殊结构可以在汽车碰撞初期吸收部分动能;③鼻件表面张贴的反光膜,可以起到警示和诱导作用.尾部的刚性支座起约束作用,保证汽车碰撞时防撞垫有足够的约束力,使吸能构件沿导向索压缩,充分发挥吸能构件的吸能作用.导向板设置在防撞垫外侧,有三个基本功能:①保证汽车侧向碰撞时,汽车能够被导回正常行驶车道,并使汽车驶出角度不超过碰撞角度的60%;②保证汽车在侧向碰撞时,防撞垫构件不会插入车体;③增加防撞垫的横向刚度,保证汽车在侧向碰撞时不会发生翻越和绊阻.

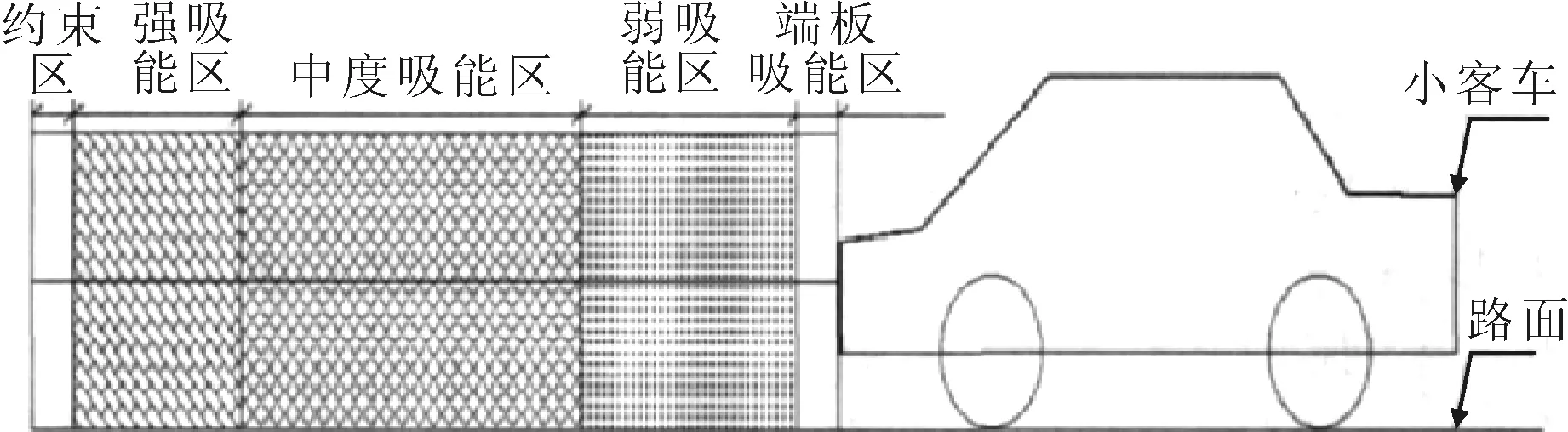

文献[7]指出,乘员碰撞速度的纵向和横向分量均不得大于12 m/s,碰撞后加速度的纵向和横向分量均不得大于200 m/s2.汽车在碰撞初期,由于汽车速度较快,碰撞能量大,故碰撞后加速度大[5].为解决汽车碰撞初期加速度过大的问题,又不影响防撞垫的吸能效果,将吸能区分为弱吸能区,中度吸能区以及强吸能区,弱吸能区采用刚度较弱,缓冲能力较强的吸能构件,后面则依次增加吸能构件刚度,增加其吸能能力,见图2.

图2 防撞垫吸能区结构

1.2 吸能构件的开发

薄壁金属圆管由于其良好的吸能特点常被用来制作能量吸收装置,已有研究表明,圆管的撕裂卷曲破坏在吸能效果上比破碎、轴向屈曲或弯曲更有效.本文在以往的研究基础上,开发一种新型吸能构件,吸能构件由吸能管与刀具组成,吸能管为直径48 mm无缝Q235金属圆管,刀具材质同为Q235.

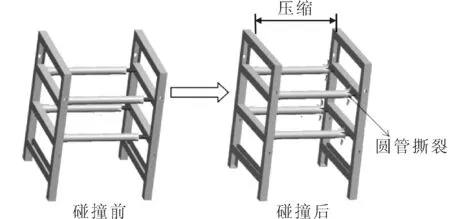

其吸能原理见图3.汽车碰撞后,推动支架后移,促使吸能管尾端刀具撕裂吸能管,使吸能管撕裂卷曲变形,通过吸能管的撕裂变形,以达到缓冲吸能的目的.

图3 吸能构件工作原理

1.3 导向轨的设计

常见的导向轨有圆管式,矩形管式,工字钢式等.张晓峰等[6]开发的防撞垫,他们采用的是圆钢导向轨;赵永成等[7]将支架滑槽卡在矩形管上,并在矩形管下加装槽钢,将导轨抬高地面至一定高度,避免滑槽与地面直接接触;韩海峰等[8-9]则采用工字钢,将滑槽与工字钢相连接,使防撞垫沿导轨方向滑动.目前导轨主要采用是钢结构,采用钢结构的好处是可以增加防撞垫的横向刚度,大大增强了防撞垫的侧向防撞能力,但是它们都有一个共同的缺陷,汽车在碰撞防撞垫后,由于汽车会给防撞垫一个向上的力,防撞垫有向上抬起趋势,使得钢结构导轨发生弯曲,影响了吸能构件的滑动,使防撞垫的缓冲能力大大降低.

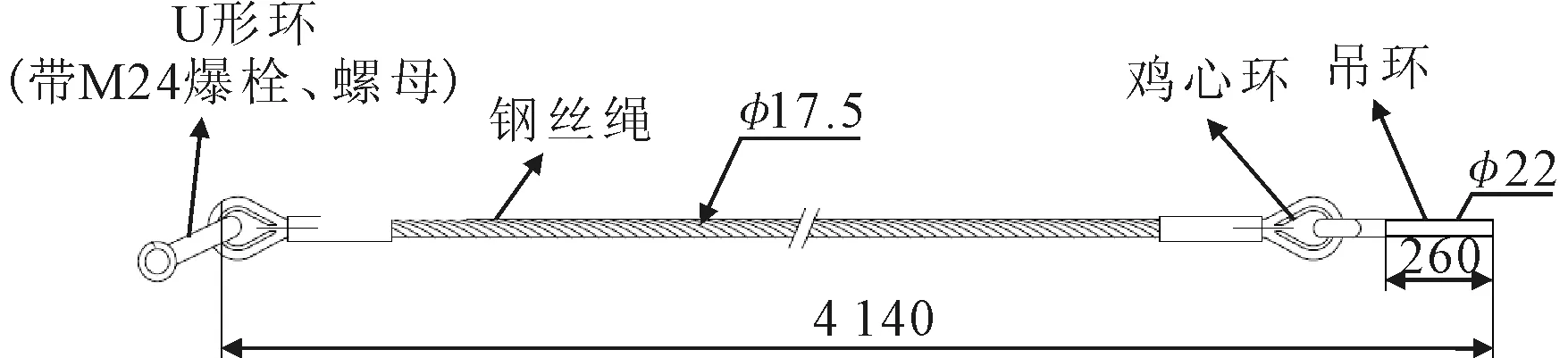

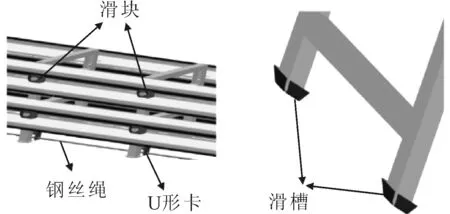

为解决防撞垫碰撞过程中导轨弯曲的问题,本文开发一种柔性导轨,即采用钢丝绳,见图4.每个支架底部安装2个U形卡,左右对称布置,U形卡卡住钢丝绳,利用一定预紧力卡住钢丝绳,螺栓预紧力不能过大,以免影响防支架滑动,钢丝绳两端固定,一端与防撞垫末端支架连接,另一端与基础预埋件连接.这种结构虽然避免了导轨的弯曲变形,但使得防撞垫的侧向刚度大大减弱了,为解决这个问题,防撞垫侧面采用普通二波板,上下两层布置,前后导向板首尾相互叠加,导向板上开有导向槽,并用螺栓将导向板与支架连接.

图4 导向钢丝绳

1.4 防撞垫设计细节

图5为防撞垫设计细节图.由图5可知,导向板与支架采用螺栓连接,为避免导向板滑动过程中连接螺栓脱落,在导向板外侧增设滑块;由于支架底部与地面直接接触,为避免支架滑动过程中,由于地面不平或障碍物阻碍了支架的滑动,在其底部增设两个滑槽,滑槽边缘进行倒圆角处理.

图5 防撞垫设计细节

2 吸能构件台车碰撞试验

2.1 试验条件

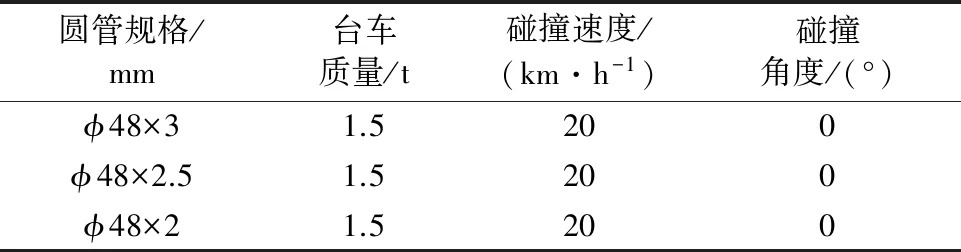

本文设计防撞垫防撞等级为TA级,根据文献[7]可知,1.5 t小型客车,设计车速为80 km/h.为了解单根吸能管吸能能力与其壁厚的关系,考虑到试验准确性和安全性并结合试验条件的局限性,采用以实车动能的1/16为参考点(即实验台车条件为1.5 t,20 km/h),碰撞角度为0°.吸能管采用直径48 mm无缝Q235金属圆管,长度为1 m,其厚度分别为3,2.5,2 mm,台车通过重锤牵引加速系统进行加速,在圆管两侧各安装一个传感器,记录碰撞力.

台车试验共三次,控制其他试验条件不变,改变圆管厚度,测试圆管厚度对试验结果的影响,试验安排见表1.

表1 台车试验碰撞条件

2.2 理论指导

传感器测得数据值均在护栏板吸能和吸能管撕裂变形过程中产生,而不一定是实验台车在碰撞过程中受的最大力.经分析假设,护栏板在碰撞中吸收的能量是传感器的平均值之和与齿槽长度的积,即

E=(F1平均+F2平均)×s

(1)

实验台车在破坏齿型中产生的最大加速度为传感器最大值之和与台车质量之比,即

amax=(F1max+F2max)/m台车

(2)

2.3 试验装置及安装

1) 刀具与金属圆管 每根刀具轴的外母线沿圆周等间隔设有四条刀刃,每条刀刃呈直角三角形,刀刃的刃口为直角三角形的斜边,刀刃的一条直角边固定在刀具轴外母线且使斜边刃口呈14°角指向与之连接的金属圆管,类似于弓箭箭头的指向,以更好、更平稳的角度撕裂圆管.圆管端口边沿等圆周间隔开有相对应的四个卡口,卡口宽度与刀刃宽度5mm对应.金属薄壁圆管与刀具相连构成吸能构件,刀具轴的四个刀刃卡在钢管的四个卡口上.

2) 金属圆管夹紧固定装置 本实验在已有实验基础上进行,实验夹紧固定装置采用已有装置.根据已有实验数据,使用M30的地角螺栓将其固定在地面上.为了防止碰撞过程中固定装置倾倒,在固定装置背面焊接槽钢支撑.由于速度变化后期能量较大,为了保护刀具,在固定装置上安装与刀具尺寸对应的钢管.

3) 移动导轨 刀具及金属圆管组成吸能构件,将刀具安装到固定装置上后,圆管仍处于无约束状态.考虑到碰撞过程中圆管的长度在不断减小,采用沿圆管轴向移动的支撑装置,在固定装置后方设置移动导轨.圆管前端由钢筋焊接固定,将固定钢筋连接到后方移动装置上.

4) 测力传感器 测力传感器位于刀具固定端后方,两测力传感器对称安装.将刀具焊接到与固定装置槽口对应厚度的方形钢柱上,在钢柱两侧焊接金属钢板,测力传感器安装于钢板后方.

5) 试验台车 中采用重锤加速系统对台车速度进行控制,通过将重物放于台车中部,以实现对台车质量的控制.

2.4 试验结果与分析

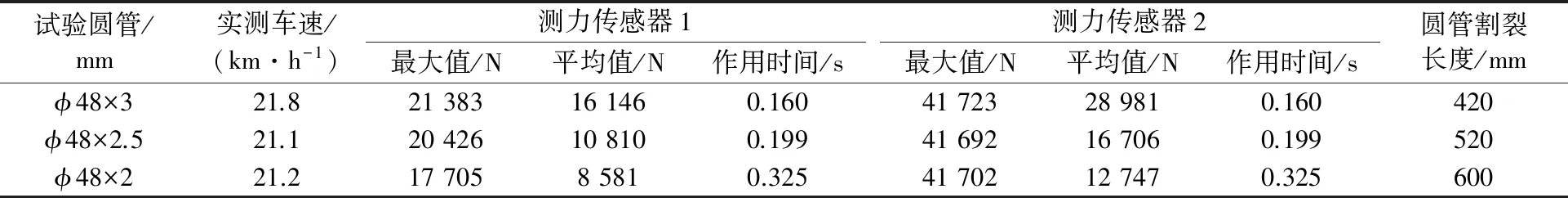

台车试验中需测量的数据主要包括台车碰撞圆管的实际速度v0,金属圆管的撕裂长度L,测力传感器的峰值和平均值以及台车碰撞时间.观察圆管撕裂情况并检查圆管是否发生弯曲,记录台车碰撞后的反弹情况,试验结果见表2.

根据式(1)~(2)计算台车碰撞后圆管吸收的能量以及台车碰撞过程中的最大加速度,记录台车碰撞后圆管的弯曲情况及台车反弹情况,结果见表3.

表2 台车试验数据

台车试验中台车动能主要由三个部分吸收,圆管的撕裂变形、台车的变形及反弹及护栏挡板,主要靠圆管的撕裂变形吸收.由表2可知,随着圆管壁厚的减小,圆管的撕裂长度增加,作用时间增加,根据冲量定理F·t=m·v可知,在台车动量不变的情况下,随着作用时间t的增加,平均作用力F降低.由表3可知,随着圆管壁厚的减小,圆管吸收的能量降低,原因在于圆管壁厚的减小,克服其变形所需能量越小,导致其吸能能力降低.

表3 台车试验数据处理结果

由表3圆管弯曲情况可知,随着圆管壁厚的减小,其弯曲程度降低,参照表2测力传感器平均值,作用在圆管两端力的差值随圆管壁厚的减小而减小,说明作用在圆管截面上的力不平均会使得圆管发生弯曲,并在一定范围内随圆管厚度的增加其弯曲程度增加.

台车碰撞过程中台车受力最大值在碰撞初期,由表3可知,三组试验台车的最大加速度基本相等,说明当圆管厚度在一定范围内时,台车碰撞过程中的最大加速度与圆管厚度无关.

3 防撞垫吸能构件的设定

根据台车试验结果分析可知,圆管的壁厚越小,其缓冲能力越强,但其吸能能力越弱;圆管壁厚越大,其碰撞过程中受力越不均匀,越容易发生弯曲,而圆管弯曲会使圆管的吸能能力大大减弱,因此,在设计圆管壁厚时应适当减小圆管壁厚.

根据1.1所述,虽然吸能区可以进行分区,但是其没有明确的分区界限,国内外也尚无指导性文献参考,不合理的分区很可能会使汽车碰撞的加速度过大,而对乘员生命安全造成威胁.为解决这一问题,根据以往的工作经验,决定将吸能区分为四个部分,每个部分采用不同吸能能力的吸能构件,这既可以避免碰撞加速度过大,又不影响防撞垫的吸能能力.

为避免碰撞中圆管发生弯曲而影响其吸能,分析决定采用φ48×1,φ48×1.2,φ48×1.5,φ48×1.8 mm四种规格的圆管.文献[7]对TA级防撞垫的设计要求是吸收1.5 t小型客车,车速80 km/h的碰撞,其碰撞能量约为340.4 kJ.对于防撞垫来说,汽车碰撞能量由五个部分吸收,分别为鼻件、吸能区、尾部刚性支座、车辆本身及其他,其中其他包括侧向导向板、支架与地面的摩擦等,主要靠的是吸能区吸能,参照台车的试验结果,经分析计算,决定采用六组吸能构件,每组四个吸能构件,为使吸能构件受力均匀,四个吸能构件均匀分布在防撞垫中间位置,其具体安装位置见图6.

图6 吸能构件安装图

3 实车碰撞试验

3.1 实车碰撞试验条件

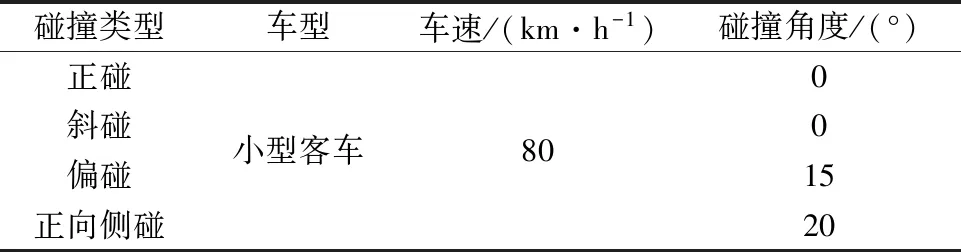

根据文献[7],对防撞垫进行正碰、偏碰、斜碰以及正向侧碰四组试验,只有四组试验全部满足评价标准才为合格.本文防撞垫设计防护等级为TA级,试验条件见表4.

表4 TA级防撞垫实车碰撞试验条件

3.2 实车碰撞试验结果

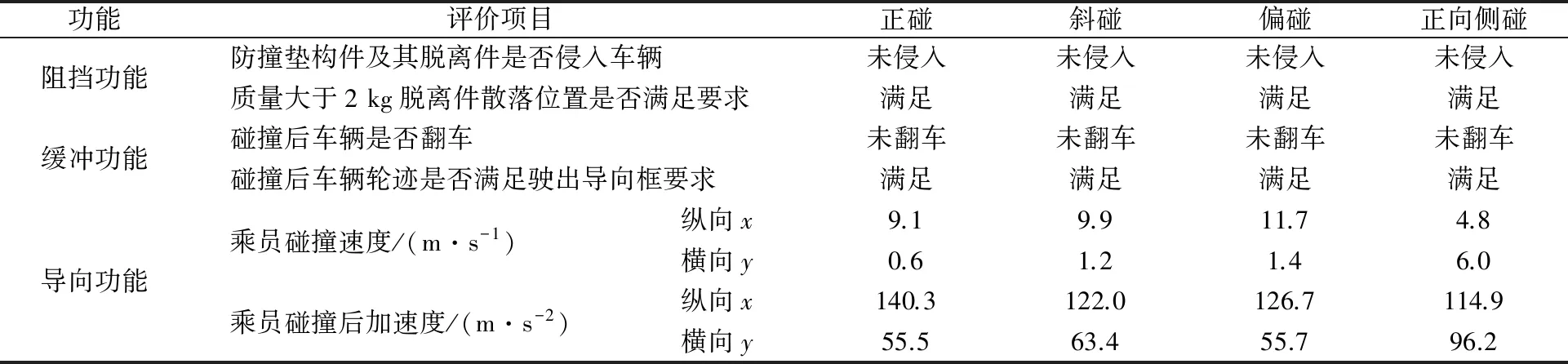

防撞垫安全性能评价指标包括阻挡功能、缓冲功能以及导向功能.①阻挡功能指防撞垫构件及其脱离件不得侵入车辆乘员舱,当质量大于2 kg的防撞垫脱离件散落时,散落位置应位于规定区域内;②缓冲功能指乘员碰撞速度的纵向与横向分量均不得大于12 m/s,乘员碰撞后加速度的纵向与横向分量均不得大于200 m/s2;③导向功能指车辆碰撞后不得翻车,车辆驶出轮迹应满足驶出导向框要求,且车辆驶出时车辆重心处速度不得大于碰撞速度的10%.防撞垫碰撞试验评价结果见表5.

表5 TA级防撞垫实车碰撞试验评价结果

由表5可知,本文设计防撞垫经过正碰、斜碰、偏碰以及正向侧碰四组实车足尺碰撞试验后,其试验结果均满足文献[7]中防撞垫的安全性能评价指标.

4 结 论

1) 本文开发出了一种新型吸能构件,采用圆管与刀具组合式吸能构件,通过圆管的撕裂变形来吸收汽车碰撞能量.

2) 优化了导向轨设计,采用钢丝绳代替刚性导轨,避免碰撞过程中导轨弯曲变形影响防撞垫的压缩变形.

3) 设计台车试验,测试不同厚度圆管对试验的影响,结果表明圆管厚度越小,缓冲能力越好,但吸能能力越差,并针对台车试验结果优化吸能管的尺寸.

4) 按照设计要求加工防撞垫,并经过正碰、斜碰、偏碰以及正向侧碰4组实车足尺碰撞试验,试验结果表明本文设计防撞垫满足评价要求.

[1]邰永刚,韦胜,刘小勇,等.高等级可导向防撞垫的实车碰撞研究[J].北京工业大学学报,2014,40(6):889-893.

[2]闫书明,马亮,梁亚平,等.可导向防撞垫系统碰撞分析[J].特种结构,2012,29(6):99-103.

[3]葛书芳.防撞垫及其在高速公路中的应用[J].公路交通科技,2003,20(1):147-149.

[4]中华人民共和国交通运输部.公路护栏安全性能评价标准: JTG B05-01-2013[S].北京:人民交通出版社,2013.

[5]张改,邰永刚.吸能梁式公路可导向防撞垫开发研究[J].公路,2012(3):174-178.

[6]张晓峰,马亮,曾维成,等.基于多角度碰撞的可导向防撞垫安全性能评价[J].公路交通科技,2016(11):240-242.

[7]赵永成,李勇,贾宁,等.新型防撞垫安全性能仿真与试验[J].公路,2015(11):210-214.

[8]韩海峰,皮振新,李新伟,等.试验与仿真相结合对防撞垫进行评价[J].道路交通与安全,2016,16(1):20-24.

[9]邰永刚,韦胜,刘小勇,等.高等级可导向防撞垫的实车碰撞试验研究[J].北京工业大学学报,2014(6):756-762.

Development and Performance Study of a New-style Redirective Crash Cushion

GAO Xiang MA Baolong SHAN Xiaoxin ZHENG Shuo ZHANG Jian WANG Dongmin WANG Wei FU Chenggang

(BeijingHighwayTrafficEngineeringCo.Ltd.,Beijing101102,China)

To fill the gap that there is no redirective crash cushion that can meet the new standards in the market, a new-style energy-absorbing component which is the combination of energy-absorbing pipe and cutting tool is developed. The sled impact test and full-scale impact test with real vehicle are used; the energy-absorbing capability of a single energy-absorbing component is researched; the size of a single energy-absorbing component is optimized and its installation position is confirmed after the analysis of sled impact test; the test product is fabricated and its protective performance is verified by full-scale impact test with real vehicle. The results show that there is no crash cushion member breaking in the vehicle occupant compartment; the vehicle does not turn over after impact and meet the requirement of redirective exit box; the maximum accelerations of the vehicle after impact are 14.03g, 12.20g, 12.67gand 11.49g, which indicate that the crash cushion designed by this paper meet the protection requirements.

road engineering; redirective crash cushion; new-style energy-absorbing component; protective performance; sled impact test; full-scale impact test with real vehicle

2017-06-12

U417.1

10.3963/j.issn.2095-3844.2017.04.024

高祥(1972—):男,硕士,高级工程师,主要研究领域为智能交通及安全设施