浅谈四期排送焦油氨水分离装置

2017-09-11梅冠宇中冶焦耐大连工程技术有限公司辽宁大连116000

梅冠宇(中冶焦耐(大连)工程技术有限公司,辽宁 大连 116000)

浅谈四期排送焦油氨水分离装置

梅冠宇(中冶焦耐(大连)工程技术有限公司,辽宁 大连 116000)

宝钢四期排送装置配套四期焦炉项目(设计年产焦炭135万t/a),设计煤气处理量为80000m3/h,焦油产率为4%。四期煤气初冷系统与宝钢三期基本相同,仅对电捕焦油器位置进行了优化,将其放置在鼓风机前,而四期焦油氨水分离装置流程则与目前宝钢一二三期有较大区别。

焦油氨水分离;工艺流程

1 工艺流程简介

由气液分离器分离下来的焦油氨水混合物首先进入到焦油渣预分离器,大于8mm的固体颗粒被阻截,经焦油压榨泵粉碎后,返回焦油渣预分离器入口打循环。从焦油渣预分离器出来的焦油氨水进入焦油氨水分离槽,进行氨水和焦油的分离。在焦油氨水分离槽下部设有锥形底板,介质比重不同,焦油沉底后由焦油中间泵抽出,送至超级离心机脱渣脱水,之后焦油自流到焦油槽(或焦油中间槽),通过焦油泵送往中间产品槽区装置,焦油渣排至焦油渣箱,定期用叉车送往备煤车间。焦油氨水分离槽上部氨水满流到下部循环氨水中间槽(氨水侧),由循环氨水泵送至焦炉集气管喷洒冷却荒煤气。剩余氨水从焦油氨水分离槽分离侧出来,先自流到剩余氨水中间槽沉淀分离重质油后,自流至剩余氨水槽,用剩余氨水泵送至中间产品槽区氨水槽,再由氨水输送泵送至溶剂脱酚装置。在焦油氨水分离器的中段部位处设有乳化液排放口,可将乳化液送至煤气初冷器冷凝液循环槽和直接式煤气初冷器循环冷却水管更新喷洒液。

2 工艺分析对比及改进

四期焦油氨水分离装置采用的流程、设备与一二三期不同,但基本原理都是相同的。为两座焦油氨水分离槽,采取“开一备一”的方式运行,下面就简要分析一下。

2.1 重力分离基本原理

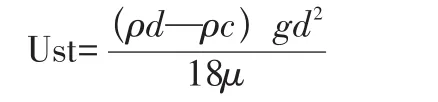

焦油氨水分离装置所应用的原理为油水重力分离原理,满足Stokes定律。 对液滴进行动力学分析,即得到Stokes公式:

式中Ust——液滴沉降或浮升的终端速度,m/s;

ρd——分散相液滴的密度,kg/m3;

ρc——连续相流体的密度,kg/m3;

d——液滴粒径,m;

μ——连续相流体的动力粘度,Pa.S

Stokes公式表明,由于油水两相具有密度差,在重力的作用下,分散相液滴以终端速度Ust进行着浮升或沉降运动。终端速度的大小与两相密度差和液滴粒径的平方成正比,与连续相流体的粘度成反比。由于液滴加速段所需时间很短,在实际应用中往往忽略液滴初始阶段的加速过程,使用液滴终端速度进行计算。由Stokes公式可知,适当提高油水分离时的操作温度,可降低连续相流体的粘度,同时增大了液滴间相互碰撞和聚结的机率,从而提高了分离效果。

2.2 氨水停留时间分析

焦油氨水的分离效果与停留时间密切相关:下面对三、四期焦油氨水停留时间作比较。

循环氨水蒸发量约占循环氨水量的3%;焦油发生量按焦油产率4%计算;循环氨水量按1400m3/h计算;而焦油氨水分离槽的分离侧体积为715m3。由以上数据得出四期焦油氨水的分离时间约0.52h,即31min。而三期循环按水量1600m3/h,焦油发生量12m3/h,其停留时间约为0.77h,即46min。由此可见,四期焦油氨水分离系统的停留时间约为三期工艺的2/3。

对于循环氨水质量,还要考虑循环氨水中间槽的停留时间,四期的循环氨水中间槽(即分离槽的氨水侧)体积为442m3,三期为200m3。根据以上数据,四期以及三期循环氨水的另一部分停留时间分别为19min以及8min,与前面的31min以及46min相加可得:四期循环氨水停留时间约为50min,三期循环氨水停留时间约为54min。两者较为接近,因此从理论上来说,四期焦油氨水分离时间足够,循环氨水及剩余氨水含油应当能保证。

2.3 工艺对比及改进

对于焦油氨水分离工艺而言,分离设备中会存在一个包含焦油、煤粉、焦炭粉末和氨水的乳化层,从而影响到分离效果。四期焦油氨水分离槽在中段设有乳化液排放口以及观察口,可以视情况排放系统中乳化液,有利于提高分离效果。

四期焦油氨水分离槽底部为锥形,对槽体内部焊接质量要求较高,分离侧及氨水侧一圈焊缝易出现泄漏,影响分离效果;锥形底部以产生焦油沉积,堵塞焦油抽送管道。

针对这些问题宝钢四期采取了以下措施:

·针对焊缝易泄漏的问题,延长试水试验时间。将分离侧灌满,静置一周左右时间,以观察焊缝的情况,通过现场观察并未发现泄漏。

·四期焦油氨水分离槽原设计在侧面至锥底有一路焦油排放管线,调研发现:利用焦油泵从锥形底部抽取焦油送至超离是可行的,因此将此路焦油排放管改为焦油回流管,由焦油泵出口送出。

3 结语

(1)根据Stokes公式可知,保持一定温度,可降低连续相流体粘度,同时增大液滴间相互碰撞和聚结机率,有利于提高沉降终端速度,从而提高了分离效果。

(2)四期排送的焦油氨水分离系统停留时间为三期2/3左右,但是循环氨水停留时间与三期基本一致,剩余氨水停留时间较三期长(将剩余氨水槽、剩余氨水中间槽计算在内)。

(3)四期焦油氨水分离槽设置有乳化液观察口及排放口,有利于增强分离效果。

(4)针对目前该流程存在的问题采取的措施:

延长试水试验,以观察焊缝的情况,未发现泄漏。

增加焦油回流管线,防止锥形底部焦油沉积,堵塞焦油排放路由。