揭秘新大东工厂最“工业4.0”工厂里到底有哪些玄机?

2017-09-11

揭秘新大东工厂最“工业4.0”工厂里到底有哪些玄机?

谈及工厂,你的脑海中首先会浮现怎样的情景?充满着煤烟和油臭的空气?抑或是机器的低沉轰鸣声和高高的黑烟囱?然而就在沈阳,一座即将投产的汽车工厂却改变了人们对工厂的固有印象,它有着“数字化双胞胎技术”,它通过“大数据”进行实时质量监测,它为工人装备了“机械外骨骼”,它将“3D打印”应用于生产制造当中,它是世界上最具创新性和可持续性的汽车生产工厂之一,同时它也将生产宝马迄今为止在中国生产的最先进轿车。它,就是华晨宝马新大东工厂。而汽车商报也有幸受邀参加华晨宝马新大东工厂揭幕仪式,接下来就让我们为大家逐步揭开这座“工业4.0引领者”的神秘面纱。

喷涂车间采用大数据系统进行实时监测,保证涂装质量

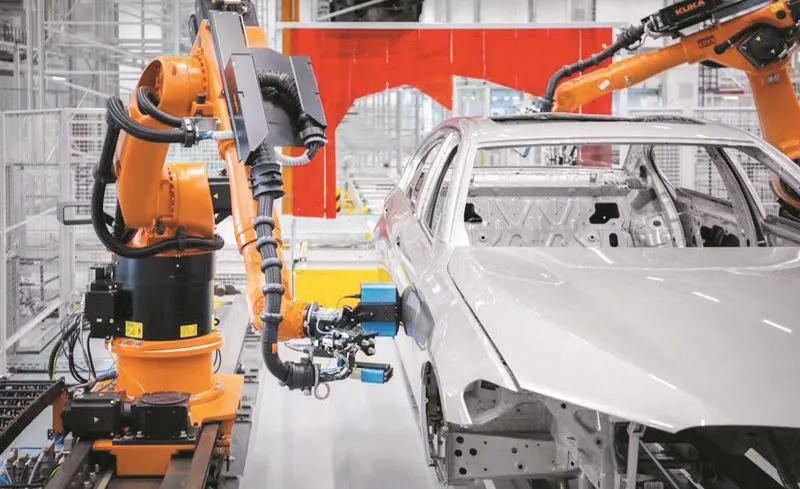

高度自动化车身焊装车间,自动化率高达95%

2013年12月,华晨宝马发布了沈阳大东工厂扩建投资项目,并在2014年5月份正式开工建设。根据规划,该扩建项目投资额超3.5亿元人民币,共占地面积约47万平方米,主要拥有冲压、车身、涂装等功能车间。建成后整车年产能将由16万辆提升至20万辆,而宝马在华总产能也将从每年30万增长至40万辆。而就在2017年5月19日,华晨宝马新大东工厂扩建完毕并将正式投产。

抛开产能方面,新大东工厂在技术层面也有着非同寻常的意义。以在此投产的全新一代宝马5系长轴版车型为例,众所周知铝制车身相比传统钢制车身有着轻量化的独特优势,尤其是对于宝马5系这类注重运动性能的车型,轻量化意味着更加出色的加速性能,全新一代宝马5系就大量使用了铝合金部件。那么有着优秀性能的铝制车身为何普及率不高呢,除了铝材本身生产成本高、在车身冲压工艺上相比钢也更具难度,还因为铝材在进行冲压工艺上,由于铝材本身存在回弹特性,在设计和实际加工之间存在着无法避免的误差。而新大东工厂所采用的一种叫做”数字化双胞胎”的技术便解决了这个问题,该技术可以在虚拟环境中预判完成生产过程的测试,利用3D电脑模拟和扫描技术,克服了铝材物理特性带来的挑战,从而确保多达33种铝部件的高精度制造。大大缩短了生产中的调试时间,提高了生产效率。值得一提的还有全球先进的拉弧式电弧球形焊技术,不但非常便于生产时的车身焊接,客户购车后维修时也将节省维修成本和时间。

在华晨宝马新大东工厂的揭幕仪式上,有一个关键词被反复提及,那就是“工业4.0”。那么“工业4.0”有没有一个具体的定义呢?其实想要理解“工业4.0”,不妨从工业进化的阶段来理解。工业1.0可以理解为蒸汽和水力驱动的应用;工业2.0的代表则是内燃机、发电机及电力驱动;而工业3.0则是高新技术、机器人及自动化控制;那么来到工业4.0,我们可以用三个关键词来代表:万物互联,大数据,高度智能。而作为“工业4.0”的引领者,华晨宝马新大东工厂恰好将这三个关键词完美展现,将大数据应用于整个生产过程。通过对大数据的收集,对车辆的整个生产过程进行实时监测分析,从而提高工厂的整体制造精度和工艺水平,并随时预防产品出现质量问题,配合工人确保每道工序都拥有出色的产品质量。

冲压生产线会对每一冲压部件进行测量与记录用于日常分析。通过对制作车门的金属片部件的大数据连接与分析,使轻量化铝制车门的质量得到了充分管控。车身焊接线则通过激光扫描仪的使用,技术人员能够实施深度质量检验,每秒可扫描车身上2万个点。同时电脑屏幕可实时显示工艺质量水平。涂装过程通过在线过程控制系统,凭借大数据系统的积累、形成智能的自我学习与分析,实时监控并提前预警潜在故障,实施防范措施。

总装车间的零缺陷主动维修源于高效的维修数据信息管理,例如螺栓打紧一项,系统以所有螺栓打紧的海量记录为基础进行分析对比,从而协助工人主动对所需部位进行螺栓打紧以确保精密质量。可以说,从新大东工厂生产线下线的每一辆车都对应着一个数据库,车身细小到每一个零件都处于严格的质量监控中,从而提高工厂整体的品控水平,让全新一代宝马5系更加接近“零缺陷”。

在创新技术层面,新大东工厂还应用了3D打印(增材制造)技术,主要针对一些小批量的零件及定制化工装卡具的制造,使得生产更加灵活,缩短开发周期从而提高生产效率。除此之外,3D打印技术还可满足特殊工具需要负载曲面的需求,从而实现更加复杂的设计;同时3D打印还可灵活选择零件所需材料。

在参观新大东工厂的过程中,给我留下较深印象的,还有在总装车间看到的“机械战警”。工人的腿上连接着一种叫做“机械外骨骼”的无座座椅,工人在从事重体力操作时,可以随时获得坐下来一样的支撑,让我们看到工厂人性化的一面。而在工人面部,则佩戴着”智能光学眼镜”,工人可以直接获取操作流程的描述和数据,看起来十分具有未来感。

除去这些技术层面,新大东工厂也将重点放在了可持续发展的建设上,据工作人员介绍,通过节能减排技术全面应用,工厂整体较大东工厂既有生产线降低32%、车身车间降低31%、涂装车间降低42%。与传统生产工艺相比,涂装车间比传统涂装车间减少能耗约60%、万吨级6序伺服冲压生产线与传统液压冲压线相比减少能耗约44%,同时还拥有建筑设计、通风、温控、智能照明等多项环保措施,每年可节约60,000,000千瓦时电量。此外还有雨滴海绵工厂、先进的屋顶通风系统、顶尖的墙体保温材料、生产系统的水循环利用、先进的管道废气热量回收、智能照明系统等。

新大东工厂的扩建完工对于华晨宝马而言有着里程碑般的重要意义,它不仅是宝马集团与华晨宝马对中国的承诺以及在中国的企业战略,同时也将成为国内“工业4.0”应用的引领者,并高度契合“中国制造2025”国家战略。而在产品层面,新大东工厂的“工业4.0”先进技术也为即将在此投产的全新一代宝马5系长轴版车型提供了坚实的硬件实力基础。

在我未曾参观过华晨宝马新大东工厂时,“工业4.0”对我而言只是一个很模糊的概念,在我心中它并没有一个明确的答案。而在我参加新大东工厂后,我心中已经有了答案。

华晨宝马新大东工厂全貌

总装车间工人通过机械外骨骼来减轻工作强度

通过建筑设计、通风、温控、智能照明等多项环保措施,每年可节约60,000,000千瓦时电量

全新一代宝马5系长轴版车型采用宝马CLAR平台,该平台标榜的一大特点就是轻量化