超声波点焊探伤仪在汽车车身上的应用

2017-09-10鲁磊

鲁磊

摘要:本文论述了超声波点焊探伤仪在汽车工业的重要应用。阐述了汽车车身点焊传统和超声波检测方法,利用超声波检测基本原理、步骤,说明了超声波检测在车身压力焊中的实际应用。

关键词:超声波检测;点焊;强度;实际应用

Abstract:This paper discusses the important application of ultrasonic spot welding flaw detector in automobile industry.The traditional and ultrasonic testing methods of auto body spot welding are described.Using the basic principles of ultrasonic testing,steps,illustrates the application of ultrasonic detection in body pressure welding.

Keywords:Ultrasonic testing Spot welding Strength Practical application

1引言

幾乎每辆汽车车身都由多块金属板材,由3000到5000个焊点焊接而成。为确保焊点质量,我们通常使用破坏性检测(凿检;金相分析)和非破坏性检测(超声波检测)方法对产品进行质量控制。很多厂家倾向于使用非破坏性检测来取代破坏性检测。主要是超声波检测可靠性强。本文将重点介绍超声波点焊检测的原理和设备,及实际操作运用过程。

2超声波点焊探伤仪在点焊中的应用

2.1 电阻压力焊在汽车上的应用

电阻压力焊是传统焊接工艺,点焊适用车身薄板结构连接。点焊接头质量高、工序少、不用填加焊接。电阻压力焊是焊件组合后用电极施加压力,电流通过接头接触面及邻近区域产生热,使被焊材料局部熔化,中断电流后,焊点熔池中的液态金属从边缘逐渐冷却并凝固,经过加热、熔化、熔合和凝固形成牢固的接头,将两块金属薄板连接起来的方法。

电阻压力焊的质量要求,焊接接头要有一定强度,强度取决于熔核尺寸(直径和焊透率)、熔核本身及其周围热影响区的金属显微组织及缺陷情况。车身具有承载功能,焊接接头需要可靠强度。

2.2传统的点焊强度检测方法

在汽车行业,除焊点表面质量和焊点间距有严格要求,更重要的是对焊接头的质量要求(熔核偏小、未焊透、气孔、裂纹和缩孔)。常用检测的方法有目测、焊接试片试验、撬錾非破坏性试验(凿检实验)和车身拆解等。

2.3超声波检测技术检测点焊接头

超声点焊检测的探头与工件接触面是橡胶膜,保证探头和点焊表面的弧坑完美地接触,确保声波传播。声波的频率选20MHz.探头的直径范围2.3mm-8.5mm。声波在金属中传播时反复被反射,产生系列回波信号,显示在显示屏上,我们根据回波信号形状来判断焊点质量。

1.合格的焊点:回波序列的波幅相应快速递减,因为焊核金属的晶粒较母材晶粒粗大,声波穿过时,能量衰减也大,回波间隔反映焊点的厚度。

2.焊核熔深不够:显示长回波序列,声波穿过较少的焊核区域,声能衰减相应减少。

3.焊核直径太小:正常的回波信号中间会出现中间波,它是由母材界面引起的反射波。

4.虚焊:在正常回波信号序列的后半段,显示中间缺陷波,同时,回波序列较长。

5.漏焊:声波未能进入第二层板,回波序列显示非常多的底波信号。

6.过烧:回波序列显示只有极少回波,焊核区域过大,声能衰减严重。

综上,为检测焊点的直径是否太小,要选相应直径探头检测,通过是否有中间波,就能得出结论。但我们把探头放在焊点处检测,若中心点偏移,也可能会有中间波显示,也就是说,我们可能把合格的焊点判为“焊核直径过小”。推荐用经验公式tD×=4来选用探头直径D,其中t为最薄的母材厚度。

3超声波检测设备的介绍

3.1 以计算机支持的超声波点焊检测设备

点焊检测工作量大,手工记录检测结果不可能。因此,希望使用计算机技术来自动完成这些任务。GE 检测科技的USLT2000 系列超声波点焊检测设备就是应需而生。

软件UltralLOG是专业点焊检测软件,左边是A 扫描活动波型显示,右边是参数调节菜单。该软件主要功能:

1.扫描自动捕捉功能:在检测过程中,一旦计算机识别到第一、第二个反射底波信号,就会自动在显示屏上保存捕捉到的最佳波型。

2.当最佳显示波型被捕捉并保存在屏幕上时,软件自动评估,评估结果显示在屏幕下方。

3.检测结果自动保存在事先制订的检测计划中,编号保存。

4.检测结果可带A扫描波型,便于分类索检。

5.编制检测计划时,可添加图片或草图,能方便地执行和跟踪之前编辑的检测计划。

6.对话探头,保证不会错误使用探头直径。

4 实际操作中数据库建立和超声波检验

4.1基础数据库的建立和不断完善

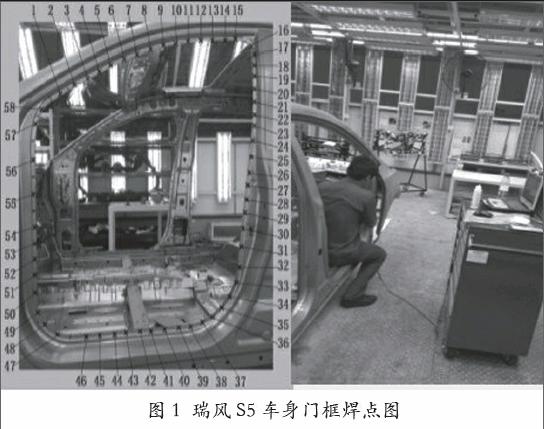

目前我们用的超声波探伤仪,能够检测三层板及以下的焊点强度。首先我们打开超声波检测工业电脑的专用软件UltraLOG,目前用的CATIA数模与实际车身焊点位置可能有偏差,所以基础数据库在开始建时候采用实际画点拍照,然后合成图纸导入到软件,如图1。

用超声波点焊探伤仪对车身上的焊点进行检测,将所建立的图纸导入数据库当中,并对每个焊点的实际搭接的板层,板厚进行设定,完成每张图上几个到几十个焊点初始数据设定,并对每张图纸设定一个程序,按设定程序对图中焊点按顺序检验。

4.2超声波点焊探伤仪实际检测的运用过程

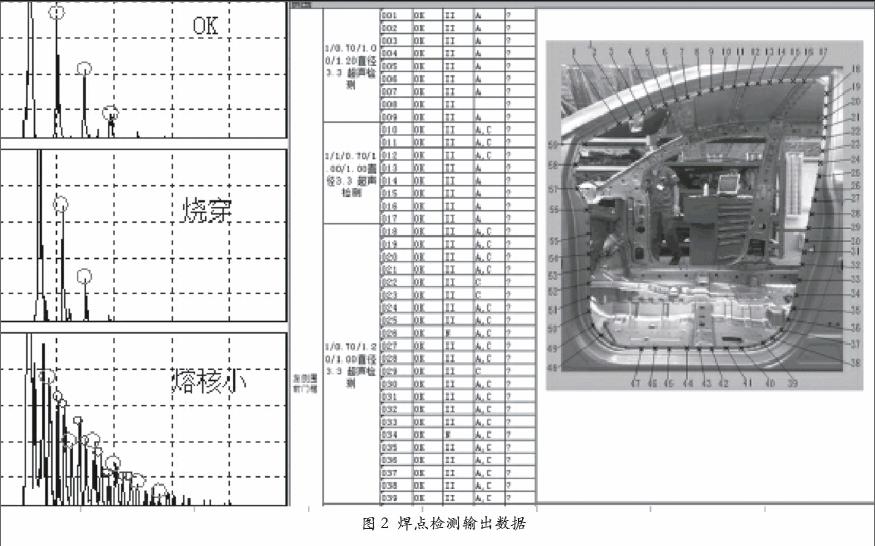

用超声波点焊探伤仪对焊点检测,由于存在焊点毛刺,提前对焊点进行处理,防止刺破探头薄膜,检测前涂抹耦合剂,然后按图纸与实物,逐点检测,到电脑应用软件中显示出波形图,自动判断焊点情况,图2为超声波点焊探伤仪输出的检测数据,格式excel。

4.3超声波点焊探伤仪使用中问题

用超声波点焊探伤仪对车身焊点检测,还存在以下问题:

1、不能检测4层板焊点以及部分总成内部焊点

2、3层板焊点需要两侧分开检测

3、检测人员需经过培训,检测手法不熟练会影响效率

结论

本文阐述了超声波在车身焊接焊点检测中的应用,通过实际操作,建立丰富数据库,在实际操作中发现超声波检测存在的问题,为生产过程中检测方式的应用积累经验。

参考文献:

[1]王望予 《汽车设计》 机械工业出版社

[2]王 敏 《电阻焊在汽车工业中的应用前景探讨》

[3]张崧.彭光俊《史红超声法检测金属薄板点焊接头质量研究》endprint