电动缸驱动的风电机组叶片疲劳加载系统动力学分析

2017-09-07刘卫生

文|刘卫生

电动缸驱动的风电机组叶片疲劳加载系统动力学分析

文|刘卫生

风电机组叶片疲劳加载试验中的激振动力来源,是由驱动部件驱动的振动质量块对叶片施加的惯性力(也可认为是质量块对叶片夹具的反作用力)。驱动部件控制质量块做正弦规律的简谐振动,在叶片上产生驱动其振动的、按照正弦规律变化的激振力。电动缸驱动的风电机组叶片疲劳加载系统,把伺服电机的旋转运动转换成直线运动,将伺服电机最佳优点——精确的转速、转数、扭矩控制转变成精确的速度、位置和推力控制,由电动缸驱动质量块作直线往复运动而产生反作用力,使叶片能够沿挥舞方向或摆振方向振动。与通常所用的旋转偏心轮加载方式相比,能实现叶片面向和弦向两轴加载,提高加载效率,缩短实验周期;且设备自重轻,有效加载载荷大。动力学分析是电动缸驱动的风电机组叶片疲劳加载系统设计的基础,根据叶片、试验及加载设备等基本条件,计算不同疲劳加载试验所需的质量块质量及产生的有效负载力幅值,最终完成电动缸的选型设计。

系统动力学分析

一、质量块相对于叶片加载点振动分析

取叶片为参考系,质量块振幅大小为S、质量为m,叶片振动固有频率为f,初始位置选为质量块处于导轨最下方时,则相对于叶片,质量块的位移s相对于时间t的方程为:

其中ω=2πf。

质量块运动过程中,相对于叶片加载点最大速度:

对于叶片振动系统,有效的负载力为:

二、叶片振动分析

叶片加载点在竖直方向作正弦运动,由于加载时质量块与叶片达到共振,则取叶片竖直位移为0时为叶片的初始位置,叶片的振幅为A,叶片的运动方程为:

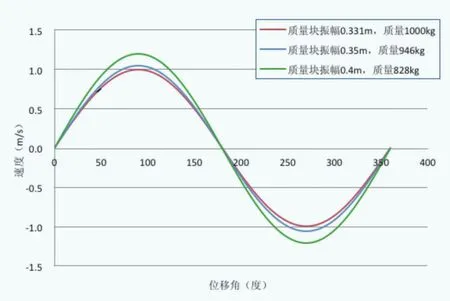

质量块及叶片加载点运动情况总结如表1所示。

三、质量块相对于地面运动分析

由于质量块除相对于叶片加载点做正弦运动外,还随叶片上下摆动,故质量块相对于地面的位移方程应为质量块相对于叶片加载点、叶片加载点相对于地面位移方程的矢量和,即质量块相对于地面绝对坐标:

图 1振动稳态运动状态示意图为稳态运行下振动质量块、叶片运动状态示意图。

表1 质量块及叶片加载点运动情况总结

图1 振动稳态运动状态示意图

图2 质量块实际运动位置曲线

初始状态为A,一个周期的循环为A-B-C-D,虚线所绘为C状态下质量块位置。叶片加载点相对地面位置、质量块相对叶片位置及质量块相对地面位置在两个周期内的振动位移曲线如图2所示(取A=0.4m,S=0.35m)。

将此位移方程对时间求导,得到质量块对于地面的速度方程:

速度方程继续对时间求导,得到质量块对于地面的加速度方程:

则驱动质量块运动所需合力为:

四、系统能量分析

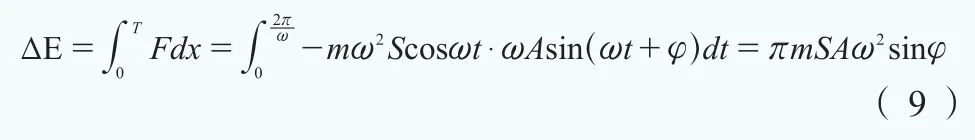

激振力在一个工作周期内做的功为:

共振时ϕ=-π/2,即加载系统对叶片做功最大,为:

在加载点,叶片阻尼系数为c,等效刚度为k,振幅为A,则在一个振动周期的阻尼能耗ΔW为:

其中c=2kξ/ω为等效阻尼比。

根据能量守恒定律,质量块对叶片做功与阻尼耗能相等,即ΔE=ΔW,得:

由式(10)可得质量块等效质量:

有效负载力F幅值:

电动缸选型设计计算

叶片挥舞方向疲劳试验因与摆振方向相比,需要更大的叶片振幅(叶片加载点振动幅值)和更大的激振力,但激振频率较低,在电动缸设计时一般只要电动缸的行程、最大负载力满足挥舞方向的激振要求,激振频率满足摆振方向激振要求,所选择的电动缸就可以同时满足叶片挥舞方向和摆振方向疲劳加载的激振要求。电动缸驱动的风电机组叶片疲劳加载系统见图3。

根据式(8)质量块运动所需合力幅值为F(t),质量块竖直方向上只受重力与电动缸拉力(或推力),设电动缸输出负载为Fs,根据牛顿第二定律有:

则电动缸输出负载为:

易知在tanωt=A/S时,Fs有极值:

在加载方案中,采用对称电动缸布置,故在电动缸选型及质量块质量计算时,公式(16)和公式(13)应作减半处理,即: 电动缸稳态推力最大值:

质量块质量:

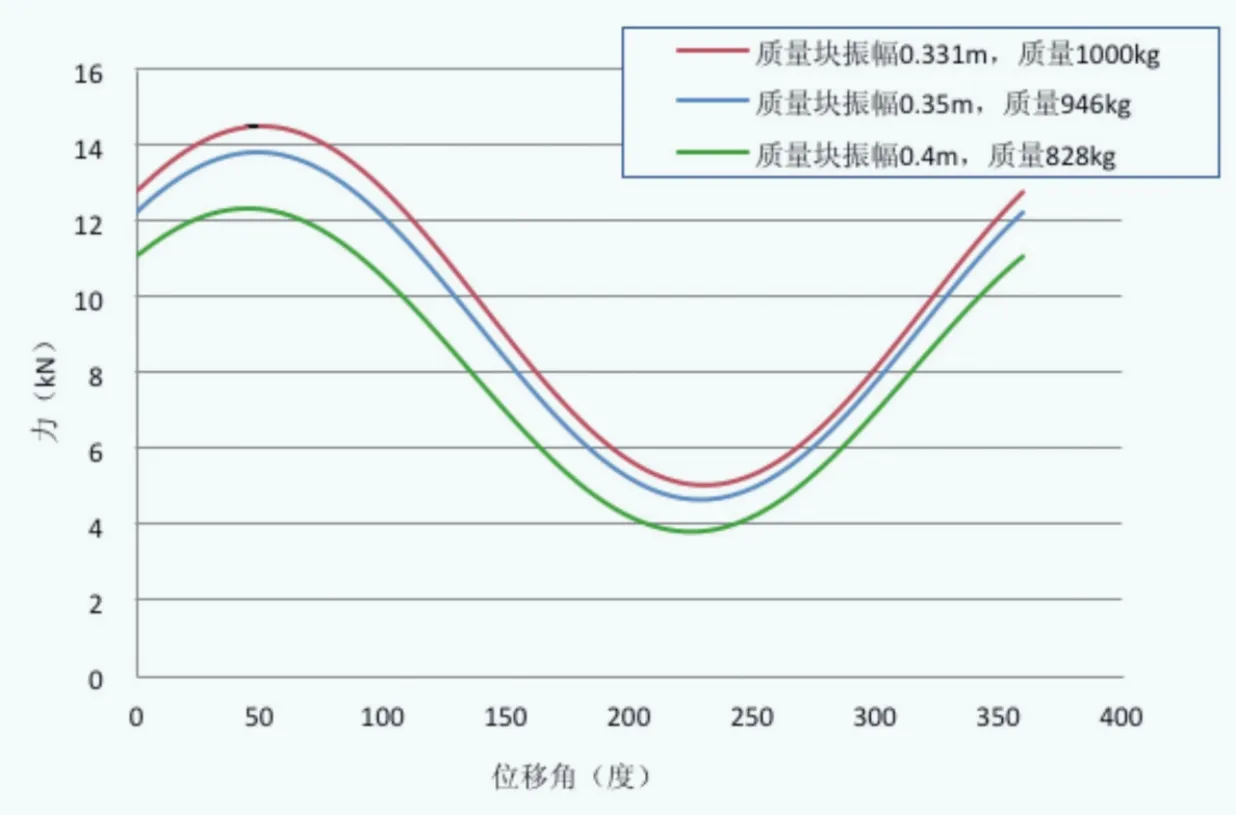

由于电动缸是固定在叶片夹具上,所以对电动缸速度的选择,以质量块相对于叶片加载点的速度而非质量块实际速度为参考,即按照式(2)而非式(6)选择电动缸。

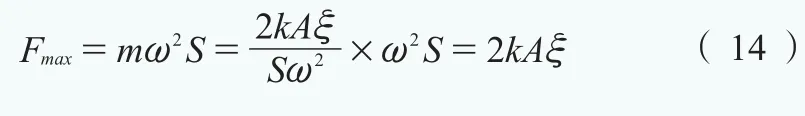

根据上述推导,在有效负载力不变的情况下,可选用不同的质量块振幅S,不同的质量块质量,相应也会得到不同的速度、电动缸需提供的最大负载等。

表 2、图4、图5是以56.4m长叶片为例得到的叶片挥舞方向电动缸计算结果,质量块振幅从0.331m-0. 4m(对应的行程是0.662m-0.8m)。摆振方向电动缸的设计计算方法和挥舞方向相同,本文不再赘述。

电动缸在质量块振幅从0.331m-0.4m时,输出负载及速度如图4和图5所示。

图3 电动缸驱动的风电机组叶片疲劳加载系统

表2 挥舞方向未加弹簧电动缸计算结果

图4 挥舞方向电动缸输出负载

图5 挥舞方向电动缸速度

结论

本文基于动力学基本原理推导出叶片疲劳试验所需的有效激振力和加载系统的关系,既可用于加载系统的设计,也可用于已设计好的加载系统质量块的确定。由于计算所需的设计参数只是理论值,与实际情况会有一些偏差,因而系统在实际运行时还需要进行微调。对于已确定的加载系统,质量块的振幅是固定的,但由于电动缸采用的是伺服电机驱动,加载频率调节很方便,质量块设计成组装式的,可以根据试验要求增、减或更换质量块,并调节质量块的质量。

(作者单位:中复连众复合材料集团有限公司)