径向直叶片风机三相除尘数值模拟

2017-09-07赵海鸣廖小乐夏毅敏

赵海鸣, 谢 信, 廖小乐, 夏毅敏

(1.中南大学 机电工程学院,湖南 长沙 410083; 2.中南大学 高性能复杂制造国家重点实验室,湖南 长沙 410083)

径向直叶片风机三相除尘数值模拟

赵海鸣1,2, 谢 信1, 廖小乐1, 夏毅敏1,2

(1.中南大学 机电工程学院,湖南 长沙 410083; 2.中南大学 高性能复杂制造国家重点实验室,湖南 长沙 410083)

文章利用Fluent流体仿真软件在欧拉坐标系中采用Realizable κ-ε湍流模型描述径向直叶片风机的气相湍流流动,在拉格朗日坐标系中采用离散相模型(discrete phase model,DPM)描述径向直叶片风机的粉尘与液滴的运动,同时考虑气、液、固三相之间的耦合关系,基于Euler/DPM/DPM模型对风机内部流场进行数值模拟。计算结果表明,风机的气相流场较为复杂,具有强旋流特点;液滴相在风机叶轮的强烈扰动作用力下充满整个风机;大中粒径的固体颗粒基本被风机叶片上水膜捕捉,而小粒径的颗粒一部分被风机叶片捕捉或被甩到风机蜗壳壁面而被其上的水膜捕集,另一部分则会从风机出口逃逸。通过将数值计算结果与实验值进行对比,验证了三相流模型用于模拟风机内部三相流动的可行性与准确性,该模型可用于进一步研究运行参数对风机除尘效率的影响及风机的结构优化设计。

Fluent软件;径向直叶片风机;欧拉坐标系;离散相模型(DPM);数值模拟

0 引 言

湿式除尘器因具有较好的除尘效果而在工业上应用广泛[1],风机作为湿式除尘器的动力源,是除尘系统中必不可少的关键设备。传统的风机仅为除尘系统中的气流提供动力,不能参与除尘,并且为了减少风机叶轮的磨损,将其安装在湿式除尘器的出口位置。但由于湿式除尘器排出的烟气带水,容易引起风机叶轮粘灰并严重腐蚀风机叶片[2]。近年来,新型的高效湿式除尘器[3]采用了专门设计的径向直叶片风机,其特殊的叶轮设计可直接参与除尘,解决了传统风机怕水、怕尘的难题。利用径向直叶片风机除尘是对湿式除尘的一大创新,其具有除尘效率高、可靠性高、免维护等突出优点。径向直叶片风机因为兼有送风和除尘2种功能,所以既可用于隧道掘进施工中通风除尘,也可与其他装置组成新型的高效湿式除尘器参与除尘,相比于传统的通风机,其具有更广泛的适用性。

湿式风机除尘的过程为复杂的气、液、固三相湍流流动,实验测量内部流场非常困难,而随着计算流体力学(computational fluid dynamics,CFD)技术的发展,则可以较好地模拟复杂流场。文献[3]运用数值模拟的方法研究了径向直叶片风机的气相及气固两相流动;文献[4]对采用径向直叶片风机的湿式除尘器进行了气、固两相流分离特性的研究。前期专家学者对径向直叶片风机的研究主要为气相流场以及气固两相流场,而该风机内部气、液、固三相流场对其性能有重要影响,运用CFD技术建立径向直叶片风机三相流数值模型并对其内部三相流场展开研究显得十分必要。近年来,国内外学者提出的三相流动模型有拟均相模型[5]、三流体模型[6]、欧拉-离散相模型(discrete phase model,DPM)[7-9]等,其中前2种模型能合理地考虑气、液、固三相之间的相互作用,但将固体颗粒视为拟流体,与其分散性的本质特点相违背;欧拉-离散相模型针对气、液、固各相流动的特点,采用Euler-Lagrange方法,在Euler坐标系中描述连续相的运动,在Lagrange坐标系中描述离散相的运动,同时考虑离散相与连续相之间的耦合作用,该模型能够较好地模拟多相流动,模拟结果与实验结果基本吻合。本文在 Fluent中将径向直叶片风机内气体相视为连续相,在Euler坐标系下计算其流场,而将粉尘颗粒和液滴视为离散相,在Lagrange坐标下描述其运动轨迹,同时考虑颗粒相与连续相间的耦合作用,运用Euler/DPM/DPM模型研究风机的三相流场;并将数值计算结果与实验测定值进行对比,验证模型对湿式风机三相流场计算的可行性与准确性,为进一步优化径向直叶片风机提供依据。

1 物理模型及参数

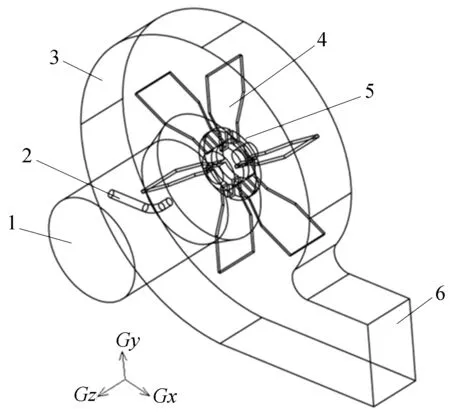

径向直叶片风机结构如图1所示。

1.风机入口 2.雾化喷嘴 3.蜗壳 4.叶片 5.叶轮 6.风机出口

径向直叶片风机采用开式的叶轮设计,无前后轮盘,而将叶片直接焊接在轮盘上。无前后轮盘的叶轮结构既可以防止泥浆的黏结,又利于在叶片上喷涂耐磨涂层,提高叶片的耐磨性。径向直叶片风机入口处安装有雾化喷嘴,其喷射的雾化液滴同含尘气体一同进入风机内部,在高速旋转的风机叶轮作用下,液滴与粉尘剧烈碰撞、凝聚,使粉尘被水捕捉,干净气体和污水从风机出口排出。

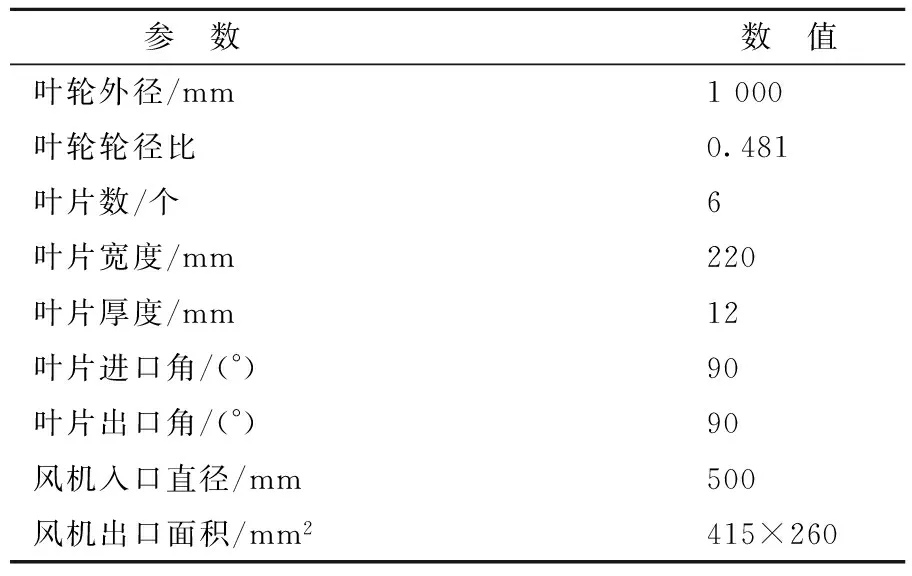

本文所研究的径向直叶片风机基本结构参数见表1所列。

表1 径向直叶片风机的基本结构参数

2 数值计算模型

2.1 气相湍流输运方程

数值计算常用的湍流模型有Standardκ-ε模型、RNGκ-ε模型、Realizableκ-ε模型和RSM模型。其中RNGκ-ε模型与Realizableκ-ε模型是Standardκ-ε模型的改进,可以更好地处理高应变率及流线弯曲程度较大的流动;RSM模型考虑了各向异性效应,包含更多的物理机理,应用范围更广,但由于方程间强耦合性,收敛稍差,且计算量大,对计算机要求高[10]。

径向直叶片风机内部为复杂的高速旋转的湍流流场,旋转效应显著。已有研究[11]表明,Realizable κ-ε模型能够较好地模拟风机的气动特性,因此本文采用Realizable κ-ε湍流模型对风机的内部流场进行模拟。

Realizable κ-ε湍流模型的输运方程[12]如下:

(1)

(2)

其中,ρ为流体密度;xi、xj为各坐标分量;σκ、σε为湍动能κ和耗散率ε的湍流普朗特数;Gk为由平均速度梯度所产生的湍动能;Gb为由浮力影响所产生的湍动能;YM为可压缩湍动脉动膨胀对总的耗散率的影响;μ为分子黏性系数;μt为湍流黏性系数;Sκ和Sε为用户针对该模型所自定义的源项。

2.2 离散相颗粒运动控制方程

在径向直叶片风机中,粉尘颗粒与液滴的体积相对于气体相所占的比例远小于10%,因此对粉尘颗粒与液滴采用离散相模型描述,该模型便于模拟颗粒相的复杂运动轨迹,并且可以免去计算中的伪扩散[13]。

离散相(包括粉尘颗粒、液滴颗粒)的作用力平衡方程[14]在直角坐标系下(x方向)为:

(3)

其中,Fd为颗粒的单位质量曳力,表达式为:

(4)

其中,m为单颗粒质量;u为气相速度;up为颗粒速度;ρ为空气密度;ρp为颗粒密度;μ为空气动力黏度;dp为颗粒直径;CD为阻力系数;Rep为相对雷诺数(颗粒雷诺数);Fx为其他作用力。

2.3 离散相与连续相耦合方程

径向直叶片风机内部的粉尘颗粒与液滴会影响气体相湍流的分布,模拟中要考虑离散相与连续相之间有相互作用,在DPM中粉尘颗粒、液滴与气体相的作用[15]可表示为:

(5)

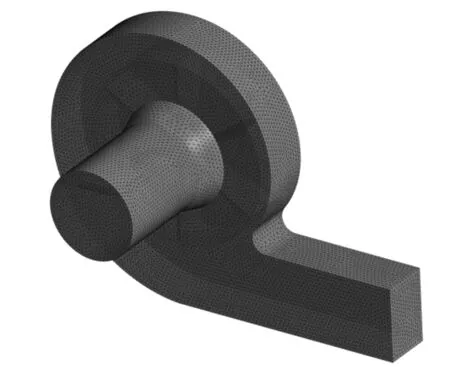

2.4 网格划分及模型简化

采用Solidworks和GAMBIT对径向直叶片风机进行建模和网格划分。为了模拟风机实际运行中带有负载以及便于与实验值对比,将风机进出口分别加上进口管与出口管,并将风机网格模型分为进口管、叶轮区、蜗壳区、出口管4个区域。由于湿式风机内部结构及流动状况复杂,对其采用四面体网格的Tgrid非结构网格划分方法,并对叶轮区域进行了网格加密。为了数值计算的准确性,对网格进行了无关性验证,最终得到模型网格总数约为1.54×106,质量小于0.66的数量超过99%,网格模型如图2所示。

图2 径向直叶片风机网格模型

由于径向直叶片风机内部三相除尘过程较为复杂,其内部流动包括气相湍动与输运、多相流动与液滴蒸发、液体包裹粉尘捕集、粉尘碰壁捕集、液滴的雾化、破碎与凝并等。若对上述过程进行全部模拟,则使数值计算过程极为复杂,也不能达到预期的效果,因此本文特做如下假设与简化:

(1) 气体相视为不可压缩的流体。

(2) 假设粉尘、液滴为惰性球体。

(3) 不考虑颗粒间的破碎及聚并。

(4) 不考虑粉尘与液滴之间的传质与传热。

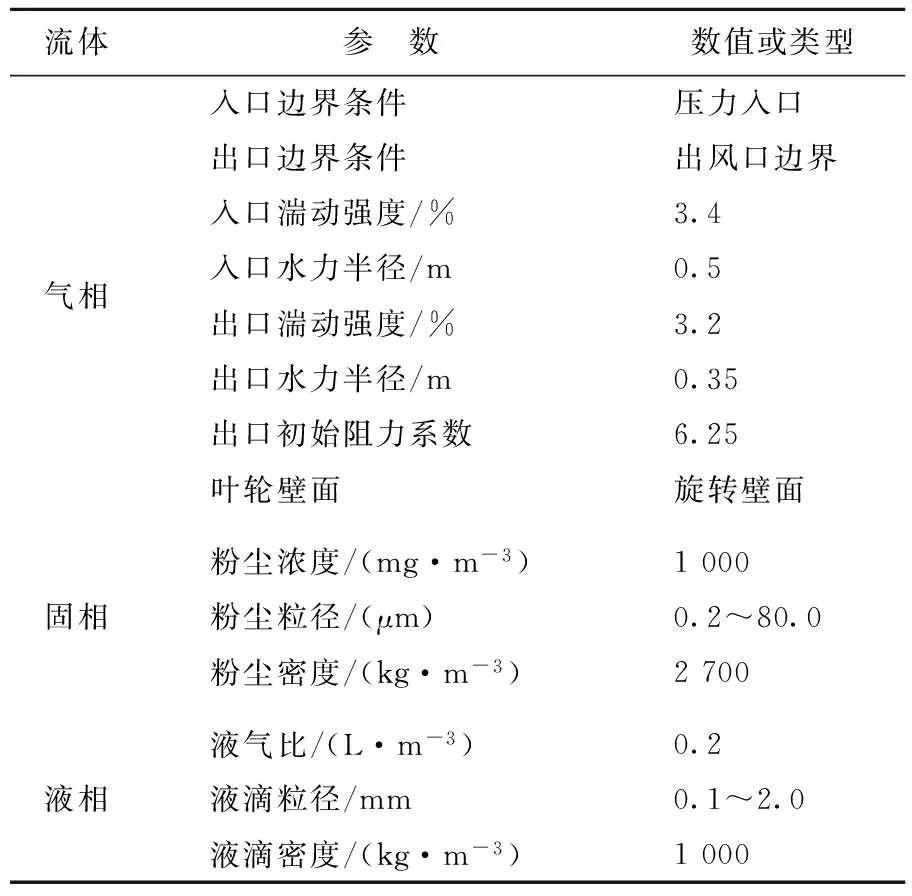

2.5 边界条件

为便于将仿真结果与实验测量值进行对比,风机的边界条件与实验装置一致,数值计算所加入的粉尘与液滴颗粒粒径及其分布(颗粒粒径服从Rosin-Rammler分布[3,16])均与实验条件一致,边界条件计算参数见表2所列。

表2 边界条件计算参数

2.6 流场计算

运用商用CFD软件Fluent14.5版本对径向直叶片风机三维流场进行定常数值计算。首先对气相湍流流场进行求解,湍流模型采用Realizableκ-ε双方程模型及Standrad Wall Function壁面函数;压力速度耦合采用SIMPLE算法,动量方程的离散格式采用一阶迎风格式,能量方程和湍流耗散方程的离散格式采用二阶迎风格式;叶轮区域设为旋转区,采用多参考系模型,旋转区与静止区通过Interface面连接;收敛残差为10-4。气相流场计算收敛后加入粉尘与液滴颗粒相,交替求解连续相与离散相的控制方程,直至两者均收敛。流场计算收敛后采用CFD-POST专业流体后处理软件进行数据的分析。

3 实验装置及方法

为了验证数值模拟的可靠性,本文建立了径向直叶片风机的实验装置,如图3所示,其可以测试风机的气动特性及除尘效率。实验装置按文献[17-18]的规定进行设计。为了测量的准确性及模拟风机在实际使用中进出口均带有负载管道的情况,风机的实验装置采用标准中规定的D型测试管道。出口管道安装有ISO文丘里喷管用于测定流量,U型压力计测量不同管道截面处的压力值,末端安装的节流阀可以调节管道的阻力大小,粉尘浓度仪用于测量风机进出口的粉尘浓度,并将实验中测试点所测数据按标准中给出的方法计算出风机的全压值及除尘效率。

图3 径向直叶片风机实验装置

4 结果分析及模型验证

4.1 气相湍流计算结果验证

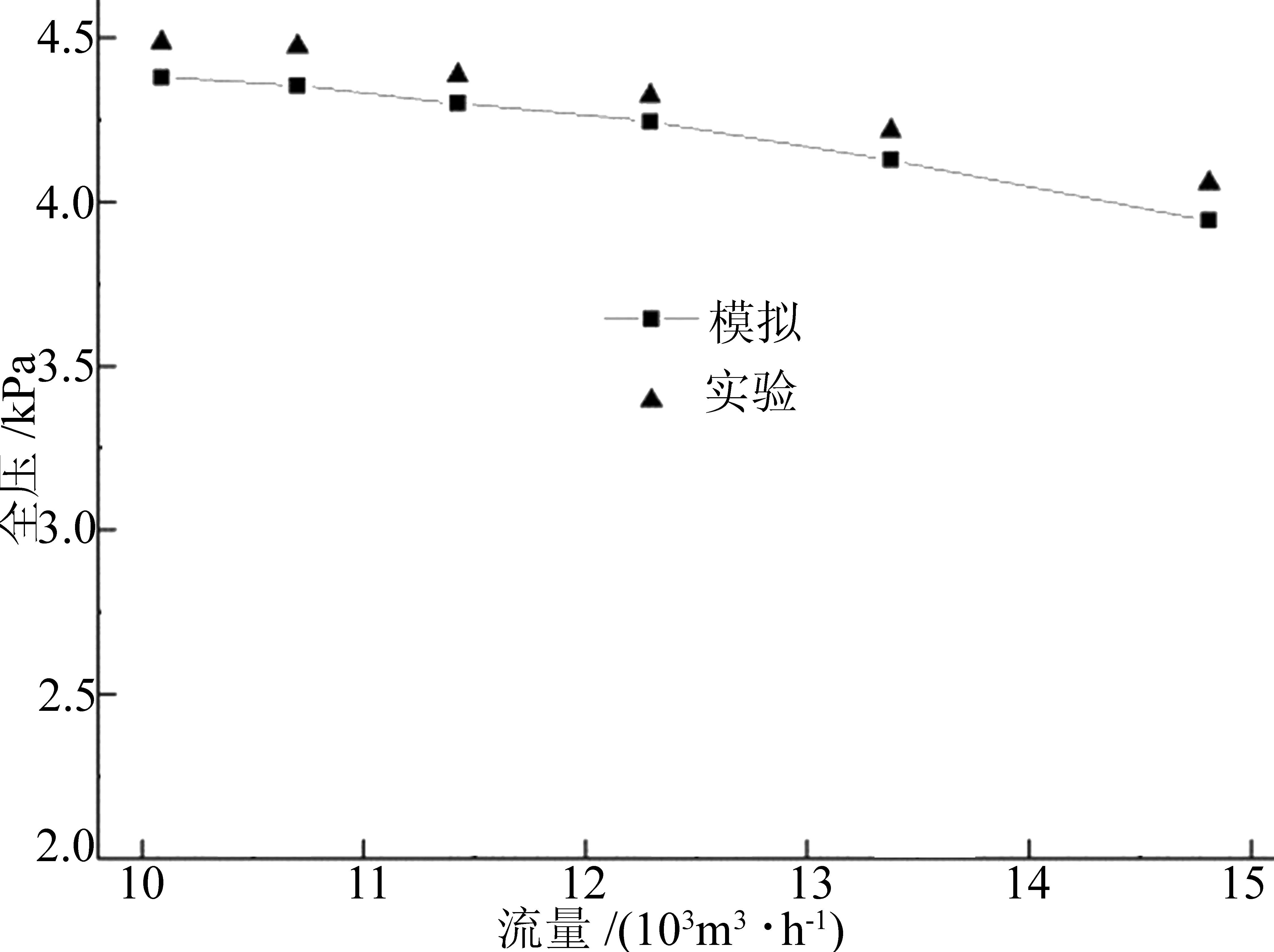

当风机气相流场在标准转速1 500 r/min时数值计算收敛后得到风机的流量及全压值,进一步调整出口边界的阻力系数,模拟风机负载的变化,得到风机的气动特性曲线。将其与相同条件下实验所测得的数值进行对比,结果如图4所示。由图4可知,本文所选的Realizableκ-ε流动计算模型能有效地预测风机内气相的流动过程。单相湍流模型对径向直叶片风机内气相流动过程的准确预测是三相流场及除尘效率数值计算准确性的基础。

图4 风机气动特性模拟结果与实验结果的对比

4.2 三相流场计算结果分析及验证

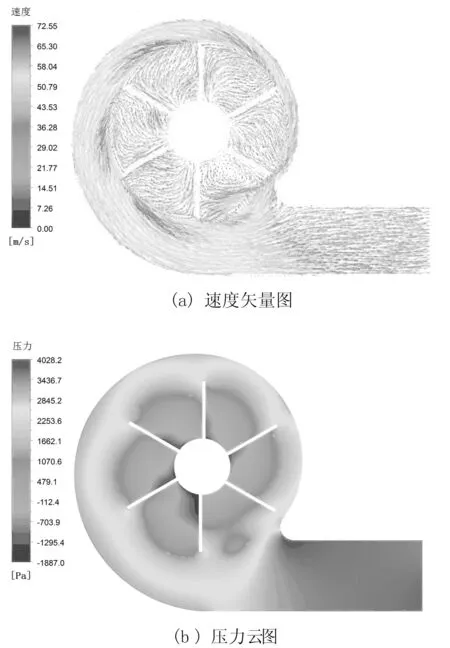

径向直叶片风机在转速1 500 r/min时的三相流场计算稳定后,得出风机z=0截面的气体相速度矢量图与压力云图,如图5所示。由图5可知,风机叶轮的高速旋转作用下,在叶片的根部附近产生较大负压,将气体由轴向吸入;气体进入风机蜗壳后,在叶轮的作用力下发生绕流,由轴向运动转为径向运动进入叶道内;风机叶片对气体做功,使其产生较大周向加速度,气体动压能增加,静压能也增加;气体在叶轮的顶端速度达到最大值,并在离心力的作用下离开叶轮,并沿蜗壳内壁面作强旋流流动,气体的部分动能会在蜗壳内转为静压能,最终从风机出口流出;同时,风机内气流流动存在局部的漩涡并在蜗舌处存在回流。综上所述,风机的流场较为复杂,其内部的强旋流场特点对风机的除尘较为有利。

图5 风机z=0截面速度矢量和压力云图

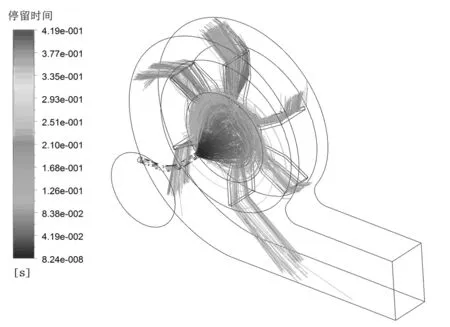

径向直叶片风机内液滴颗粒的运动轨迹如图6如示。

由图6可知,雾化液滴在进入风机蜗壳后,受气流场所的影响产生周向的加速,与叶轮发生碰撞,并在风机叶轮强剪切力及离心力的作用下进一步破碎成细微液滴,进而被甩向蜗壳壁面,最终凝聚成水流从风机出口处流出。

在风机运行过程中,液滴颗粒会在叶轮的强力扰动作用下充满整个风机,这对风机的除尘极为有利。

图6 液滴在风机内的运动轨迹

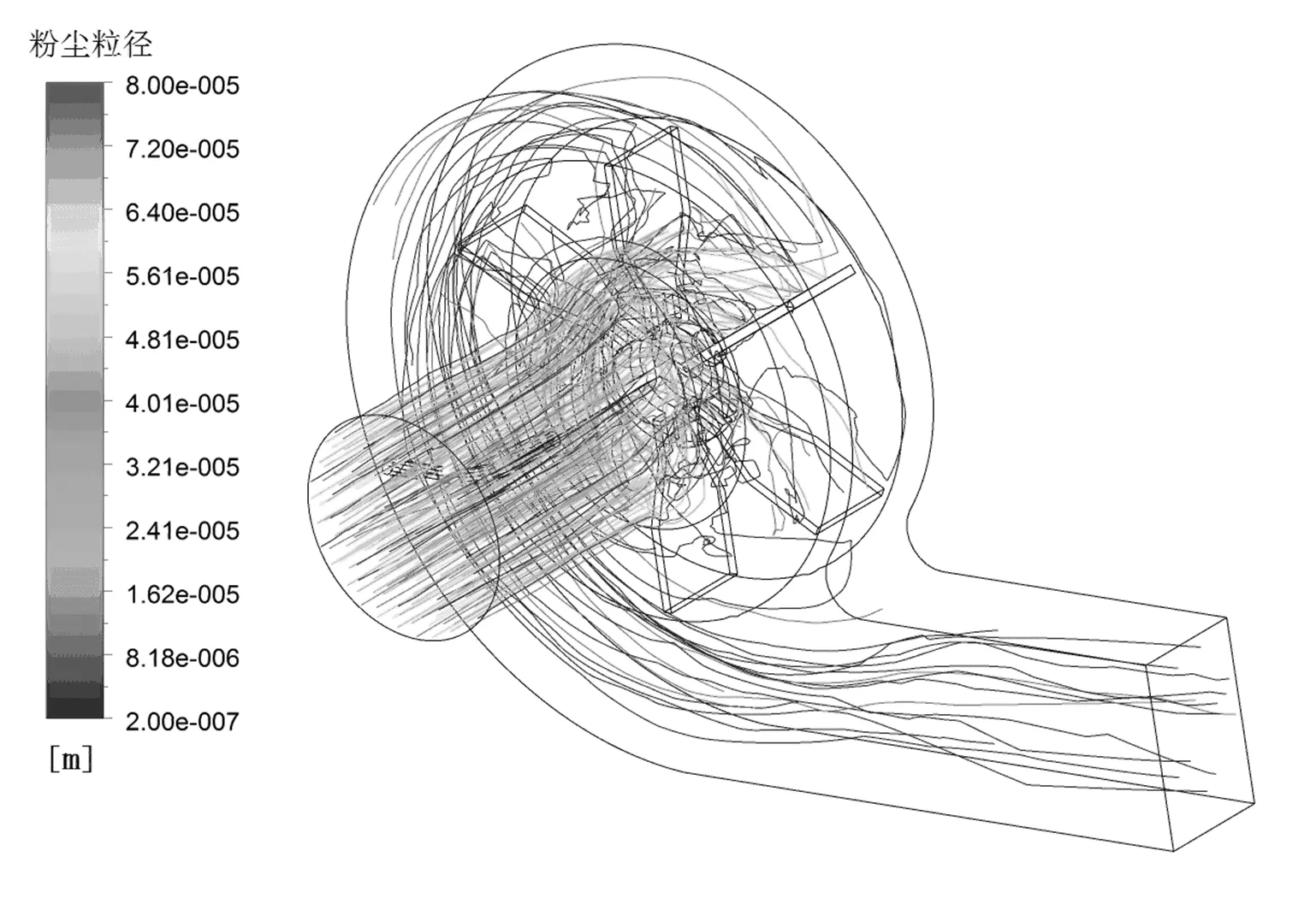

不同粒径粉尘颗粒在径向直叶片风机内的运动轨迹如图7如示。

图7 不同粒径粉尘颗粒的运动轨迹

由图7可知,进入风机内的大、中粒径粉尘颗粒大部分会直接撞到风机叶轮上而被其上的水膜捕捉,其余部分会在离心力的作用下被甩至风机蜗壳表面而被捕捉;小粒径颗粒跟随气体流动性很强,不容易与风机叶轮及蜗壳壁面发生碰撞,其中一部分颗粒将沿蜗壳方向从风机出口逃逸;随着颗粒粒径的减小,其在风机内的运动轨迹变长,从风机出口逃逸的数量增多,除尘效率降低。

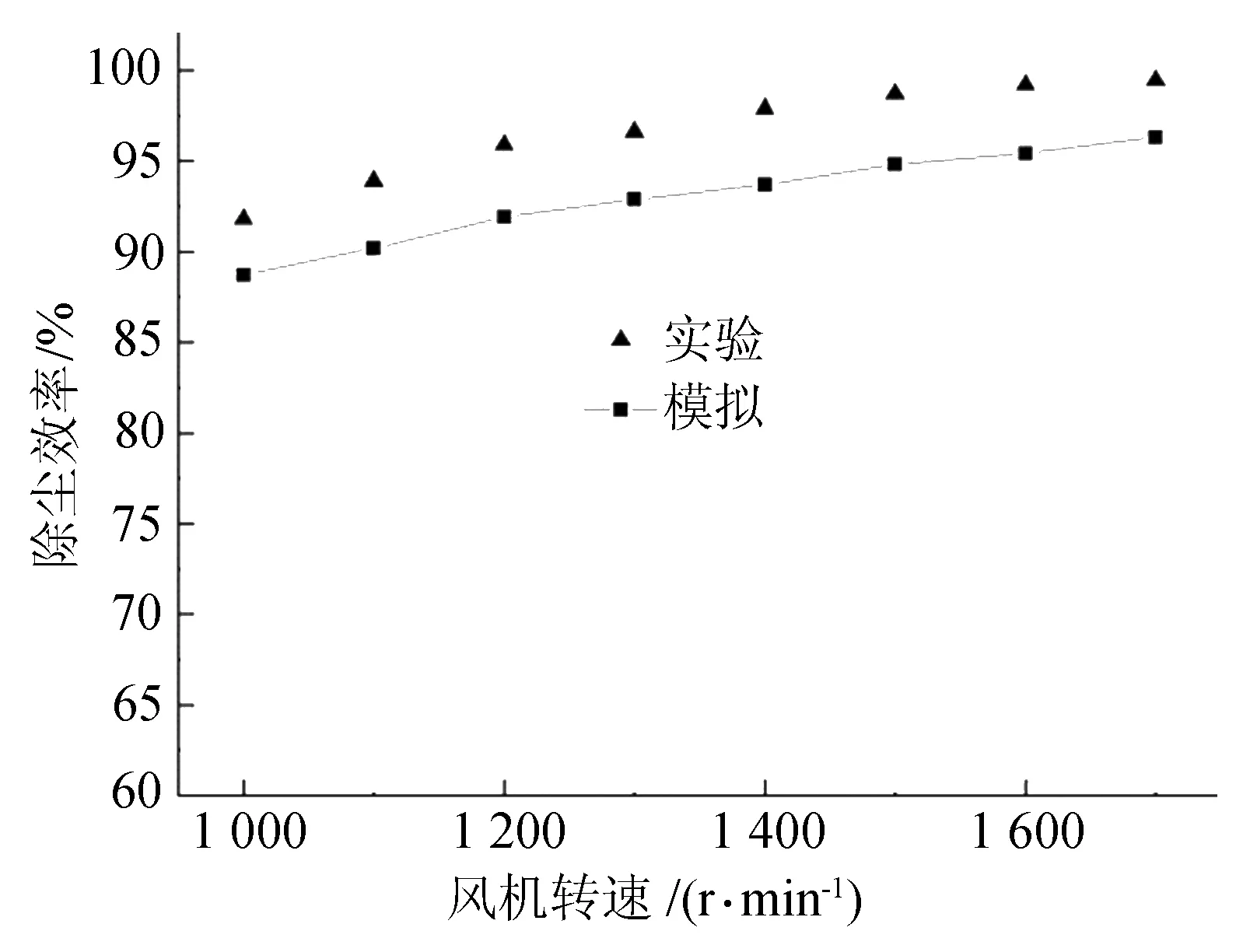

径向直叶片风机在不同的转速下计算其除尘效率,并将其与相同运行条件下风机实验测得的除尘效率进行对比,结果如图8所示。

图8 除尘效率的模拟结果与实验结果的对比

图8的对比结果表明,仿真计算值偏低,主要原因可能是由于三相流模型忽略了相间的传质及颗粒之间的破碎聚并等情况;但是模拟结果的变化趋势与实验结果一致,且计算误差较小,说明了基于Euler/DPM/DPM的数值模型用于模拟径向直叶片风机三相流场的可行性与准确性,其可用于进一步研究运行参数对风机除尘效率的影响及风机结构的优化设计。

5 结 论

(1) 本文针对径向直叶片风机内部气、液、固三相流场的特点,运用Euler/DPM/DPM三相流数值模型模拟风机内部三相流场,将仿真结果与实验值进行对比,验证了该数值模型用于模拟风机三相流场的可行性与准确性。

(2) 径向直叶片风机内的喷嘴喷出的液滴会与风机叶轮发生碰撞,之后会在叶轮剪切力及离心力作用下脱离而被甩向蜗壳壁面,最终黏附在蜗壳壁面上凝聚,这使得径向直叶片风机运行过程中内部始终充满细微液滴,对除尘极为有利。

(3) 径向直叶片风机具有较高的除尘效率。大、中粒径的颗粒会被风机的叶轮及蜗壳壁面上的水膜捕集,细小粒径颗粒对气体的跟随性强,不易与叶轮及蜗壳壁面发生碰撞,一部分会从风机出口逃逸。随着颗粒粒径的减少,径向直叶片风机的除尘效率变低。

[1] 李小川,胡亚非,张巍,等.基于液相调节的除尘器阻力特性[J].煤炭学报,2013,38(2):336-340.

[2] 董芃,李军,翟明,等.湿式除尘器在运行中存在问题分析[J].电站系统工程,2006,22(6):29-30.

[3] 康新库.径向直叶片湿式旋流除尘器最佳操作参数研究及数值模拟[D].长沙:中南大学,2011.

[4] 唐蒲华,卜英勇,夏毅敏,等.径向直叶片湿式旋流除尘器筒体流场数值分析[J].矿山机械,2015,43(12):96-102.

[5] WEN J P,XU S.Local hydrodynamics in a gas-liquid-solid three-phase bubble column reactor[J].Chemical Engineering Journal,1998,70(1):81-84.

[6] JIA X Q,WEN J P,FENG W.Local hydrodynamics modeling of a gas-liquid-solid three-phase airlift loop reactor[J].Indutrial and Engineering Chemistry Reasearch,2007,46(24):5210-5220.

[7] ALI M,YAN C Q,SUN Z N,et al.CFD simulation of dust particle removal efficiency of a venturi scrubber in CFX [J].Nuclear Engineering and Design,2013,256:169-177.

[8] 李立清,胡蔷,黄贵杰,等.环栅喷淋泡沫塔欧拉-离散相模型三相除尘模拟[J].中国电机工程学报,2012,32(5):68-77.

[9] 王飞,李彩亭,曾光明,等.伞罩型湿式脱硫除尘器气液固三相流数值模拟[J].化学工程,2009,37(4):31-34.

[10] 王福军.计算流体动力学分析[M].北京: 清华大学出版社,2004:121-137.

[11] 张义云,祁大同,闻苏平.通风机出气性能试验中采用文丘里喷管的分析与研究[J].流体机械,2007,35(5):33-36.

[12] 尹梦晨,谷正气,容江磊.基于CFD分析的汽车空气动力学制动研究[J].合肥工业大学学报(自然科学版),2011,34(3):326-330.

[13] SUNDARESAN S,CATE A T.Analysis of unsteady forces in ordered arrays of monodisperse spheres[J].Journal of Fluid Mechanics,2006,552:257-287.

[14] 李红文,张涛.文丘里管内气固两相流离散相仿真模型优化 [J].合肥工业大学学报(自然科学版),2014,37(1):42-47.

[15] 赵喆,田贺忠.颗粒轨道模型用于烟气脱硫喷淋塔两相流数值模拟[J].环境科学,2005,26(6):33-37.

[16] 赵新学,金有海,孟玉青,等.旋风分离器壁面磨损的数值分析[J].流体机械,2010,38(4):18-22.

[17] 全国风机标准化技术委员会.工业通风机-用标准化风道进行性能试验:GB/T 1236-2000[S].北京:中国标准出版社,2000:1-169.

[18] 机械工业环保机械标准化委员会机械除尘与有害气体处理设备分技术委员会.湿式除尘器性能测定方法:GB/T 15187-2005[S].北京:中国标准出版社,2005:1-15.

(责任编辑 胡亚敏)

Numerical simulation of three-phase dust removal in radial-straight-blade fan

ZHAO Haiming1,2, XIE Xin1, LIAO Xiaole1, XIA Yimin1,2

(1.College of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China; 2.State Key Laboratory of High Performance Complex Manufacturing, Central South University, Changsha 410083, China)

The Realizable κ-ε model in Eulerian coordinate system of CFD software Fluent was used to describe the gas-phase turbulent flow in radial-straight-blade fan and the discrete phase model(DPM) in Lagrangian coordinate system was used to describe the motion of dust particle and droplet. Considering the coupling of gas-liquid-solid three-phase, the Euler/DPM/DPM three-phase model was used to simulate the three-phase flow of fan. The results showed that the gas flow in the fan was swirling flow and complicated. The droplet was completely atomized in the whole fan with the help of fan blade. The large and medium sized particle was largely captured by water film of the fan blade. Some of the small sized particle was captured by fan blade or thrown into the volute wall and captured by its water film, others escaped through the fan outlet. By comparing the computational and experimental results, the feasibility and veracity of internal three-phase flow simulation of fan were verified, which can provide basis for further studying the influence of operation parameters on the dust removal efficiency and optimizing fan structure.

Fluent software; radial-straight-blade fan; Eulerian coordinate system; discrete phase model(DPM); numerical simulation

2016-03-14;

2016-03-25

国家重点研发计划资助项目(2016YFC0209302)

赵海鸣(1966-),男,湖南邵阳人,中南大学副教授,硕士生导师; 谢 信(1990-),男,湖南永州人,中南大学硕士生,通讯作者,E-mail:xinxinp6@sina.com; 夏毅敏(1967-),男,江西永新人,博士,中南大学教授,博士生导师.

10.3969/j.issn.1003-5060.2017.08.003

TH432.2

A

1003-5060(2017)08-1020-06