组合式钢板桩施工技术在美洲深水码头改造中的应用

2017-09-06李景宝张利军

李景宝+张利军

摘 要:目前大部分钢板桩施工普遍采取陆上施工方式,桩顶标高位于地面以上,但在桩顶标高位于深水的情况下,传统施工方法无法满足要求。本文以智利圣安东尼奥码头三号泊位南侧扩建工程为例,讲述了水下组合式钢板桩在码头边坡防护中的施工技术,包括工艺特点、工艺原理、送桩器和导向架的设计以及钢板桩的打设与水下成型。该工艺的成功实施,为国内外码头港口改造及水下岸坡稳定设计和施工可行性提供了参考,对类似工程有一定的借鉴意义。

关键词:组合式钢板桩 边坡防护 送桩器及导向架设计 水下成型

1.引言

近年来,在水运船舶大型化、现代化和物流运输业发展迅速的情况下,要求港口设施随之向深水化、大型化发展,目前许多老旧码头及港池条件无法满足大型船舶的停靠要求。在海岸线资源有限和深水泊位数量不足的现状下,对老旧码头和港池改造升级成为了必然选择,而现有岸坡防护是改造升级的必要条件。

2.工程概况

智利圣安东尼奥国际集装箱码头是智利最大的集装箱码头,现有港池水深-12m,业主为增加码头靠泊能力,计划将现有港池疏浚至-15m,需要在码头前沿下方打设一排钢板桩以保护现有岸坡的稳定性。

钢板桩为H型组合式钢板桩,分为C1型及C23型两种规格,其中C1型钢板桩数量为303根,长度为10m,设计底标高-22m;C23型钢板桩数量为604根,长度为5m,设计底標高-17m, C1及C23型钢板桩按照单双桩交替形式布置,钢板桩之间设置锁口连接,在板桩迎水侧锁口连续布置,在背水侧仅在C2及C3型钢板桩间设置锁口。

桩位及垂直度要求:距离码头前沿,误差范围在0~10cm之间;横纵向垂直度,误差范围±0.5%;标高误差范围±2cm。

3.工艺特点

(1)本工艺采用陆上分组拼装,设计了组装架,组装时对组合桩组进行点焊连接处理,实现钢板桩桩组整体吊装,减少水下施工工作量,有效避免了钢板桩组在吊装过程中发生滑动、扭曲,对桩位控制较好;

(2)本工艺设计了可移动可调节的沉桩导向架,用来进行钢板桩组水下安装及沉桩导向,有效地控制了钢板桩组的平面位置与垂直度;

(3)本工艺设计了夹壁式与插套式结合的送桩器,可同时进行双桩与单桩的沉设施工,避免了在施工过程中两种送桩器交替使用。该送桩器长20m,有效解决了水下14m钢板桩沉设施工的要求。

4.工艺原理

本项目钢板桩沉桩施工的工艺原理主要为陆上组装板桩墙,水下潜水辅助吊装,液压冲击锤跳打。核心内容为锤型选择、水下沉桩送桩器设计以及沉桩导向架的应用。

4.1锤型选择

打桩锤选型。本项目选用HHP8型液压冲击锤进行沉桩施工,主要考虑如下:

①液压冲击锤比柴油锤更加先进,具有沉桩力作用时间长,有效贯入能量大;冲击力的大小可调节,冲击能量损失较柴油锤小,不易打坏桩头并且能适应不同地质;无废气污染及噪声、振动等公害等优点;

②前期项目施工时当地施工单位使用的打桩锤为德国德尔玛克D30柴油锤,打击能量为48~03kN.m,HHP8型液压冲击锤的最大打击能量为120kN.m,根据地质资料显示,钢板桩已完成区域与待建区域地质相同,选用HHP8型桩锤满足沉桩需要;

③ 冲击式沉桩比振动式沉桩的优点在于可减少沉桩时对周围土体的扰动,从而减少在沉桩时带动上根桩下沉的可能性。

4.2送桩器设计

考虑到钢板桩需要在现有码头面层上进行水下打设,且钢板桩为组合式,有锁扣连接,因此送桩器选用与工程桩相同的钢板桩制作,长度为21m,送桩器重约12.5t,C1型与C23型送桩器通用,送桩器锁口通长设置,设置位置与其匹配的钢板桩相同,如图1所示。

4.3导向架设计

本项目导向架共两套,一套为组装导向架,一套为沉桩导向架。设计如图2所示。

5.钢板桩施工技术

5.1坡脚开挖

根据施工设计图纸要求,现有海床标高在-12m标高处,从原海床面向下清理出一个顺码头纵向通长,宽度为1.5m,深度为60cm的沟槽即满足施工要求。

沟槽块石清理施工采用垂直臂液压抓斗挖泥机站于码头前沿进行。开挖完成后,潜水下水检查块石是否清理干净。

5.2组装及安装钢板桩

两根C1和两根C23型钢板桩设为一组,使用75t履带吊陆上起吊并安放至组装导向架内,对好锁口进行组装,完成后对相互间的钢板桩点焊处理,进行整体吊装。

吊机缓慢吊起钢板桩组,起吊高度超出组装导向架0.5m,使之与组装导向架分离,之后吊机旋转调整钢板桩到打桩导向架位置,潜水人工配合使待打板桩与上一根已经施打完成板桩锁口对齐,之后缓慢落钩完成板桩插桩。

5.3送桩器安装

送桩器使用现有相同型号的钢板桩制作,潜水水下将送桩器下端的卡槽卡进钢板桩的腹板内(单桩)或两腹板之间(双桩),完成钢板桩与送桩器的夹桩连接。

5.4钢板桩沉桩

插桩完成后,吊机小钩起吊吊篮人工完成解钩,之后吊机起吊液压锤,使锤下方的锤筒对齐并套在送桩器顶部的替打上,启动液压锤开始沉桩。

打桩前必须在检查导向架是否固定牢固,以维持导向架打桩过程保持平衡状态,并调校导向架处的水平位置。

沉桩顺序:首先,将安装好的钢板桩组1号、3号C1型钢板桩打桩5m,之后将2号、4号C23型钢板桩沉桩完成,最后再将1号、3号C1型钢板桩打设至设计标高。完成后进行下一组钢板桩的安装及打设。

5.5水下切割及弯折成型

根据设计要求,为确保停靠在泊位上的船舶安全,需要对已完成的钢板桩进行切割及弯折处理。切割由潜水水下进行,采用BROCO水下切割系统进行,保证切割安全。

切割完成后,采用自制钢板桩弯折器将海侧的板进行弯折,弯折拟采用75t履带吊进行,受力计算情况如下:

H型钢板桩钢材的质量等级应为ASTM A 572 Gr.50等级,其屈服强度与抗拉强度分别为355N/mm2、480N/ mm2,钢板桩折弯时,可将其简化为一端固定,另一端活动的悬臂结构。

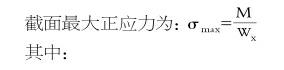

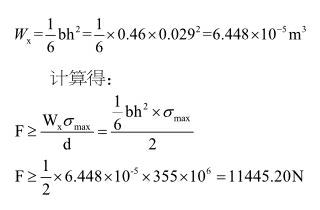

当受弯截面最大正应力大于屈服极限时,即:σmax=σx,钢板桩被弯折翼板將发生弯曲变形。被弯折的翼板所受到的弯矩为:M=dF

Wx—弯曲截面系数;

M—被弯板所折翼受的弯矩;

σx—该种钢材的屈服强度。

按照最不利情况考虑,将切割后的钢板桩截面简化为矩形截面,其弯曲截面系数为

则弯折钢板桩时需要吊机提供的力需大于1.145t。

75t履带吊小钩能够提供6t的竖直向上的力,满足施工要求。

6.效益分析

6.1社会效益

组合式钢板桩打桩及水下成型技术的成功实施,对于岸坡防护或者地基加固的水下钢板桩施工以及陆上H型钢板桩施工都具有一定的指导意义。该工艺可提升施工单位钢板桩施工水平,同时也带动了相关机械设备生产制造。

6.2经济效益

该工艺采用了陆上组装导向架和沉桩导向架,有效提高了钢板桩拼装、打设的质量和效率,大量减少了机械设备和人工的投入,进而降低了造价;同时大量减少了潜水水下施工工作量,确保了水下施工作业人员的安全。

7.结论

组合式钢板桩施工技术在智利圣安东尼奥国际集装箱码头工程中得到了成功应用,在业主提供的80个有效工作日内完成了907根的钢板桩施工任务,一次打设质量合格率达100%,取得显著的经济效益。该施工技术,成功解决了水下施工质量难以控制的问题,为该类桩基工程施工提供了技术参考。

参考文献:

[1]JTS 257-2008.水运工程质量检验标准[S].北京:人民交通出版社,2008.

[2]江正荣.建筑施工计算手册(第2版)[M].北京:中国建筑工业出版社,2007.