Q235钢中显微夹杂物行为研究

2017-09-06马军红朴占龙王硕明

马军红 朴占龙 王 雁 王硕明

(华北理工大学冶金与能源学院、河北省高品质钢连铸工程技术研究中心,河北唐山 063009)

Q235钢中显微夹杂物行为研究

马军红 朴占龙 王 雁 王硕明

(华北理工大学冶金与能源学院、河北省高品质钢连铸工程技术研究中心,河北唐山 063009)

系统分析了我国北方某钢厂采用120 t BOF→Ar Blowing→CC工艺生产的Q235钢中氧氮含量、钢中显微夹杂物类型、尺寸、数量及分布的变化历程。结果表明,铸坯中w(T[O])平均为78.6×10-6,w([N])平均为52.1×10-6,显微夹杂物数量为11.2个/mm2;显微夹杂物以SiO2-Al2O3- MnO- TiO2- MnS复合夹杂为主,粒度在2.5~15 μm之间,其中0~5 μm的夹杂约占25.01%,5~10 μm的夹杂约占43.69%,10~15 μm的夹杂约占9.47%;显微夹杂物在距内外弧1/3~1/4处含量最高,边部及中心部位夹杂物较少;铸坯中含钢包渣污染物的夹杂占41.2%,含中间包渣污染物的占23.3%。钢包渣、中间包渣对夹杂物的吸附能力明显不足,出钢过程中应加钙铝酸盐基渣洗料对钢包顶渣进行改质,从而降低钢中夹杂物数量。

Q235 显微夹杂 氧氮含量

北方某钢厂采用120 t BOF→Ar Blowing→CC的工艺生产Q235钢种,其中钢包内脱氧合金化后,再进行2 min大吹,8 min静吹。Q235冷轧板表面时常出现斑点、翘皮、孔洞等缺陷。为分析此类表面缺陷产生的原因,对该钢厂生产的Q235钢中氧氮含量、显微夹杂物类型、数量、分布等的变化历程进行了系统分析[1],以达到改进工艺、减少夹杂物的目的。

1 示踪试验

为确定夹杂物来源,向钢包内加入钢包渣总量8%的示踪剂La,中间包覆盖剂中加入其总量8%的示踪剂Ce,对夹杂物进行示踪分析[2- 3]。

分别在Q235钢生产流程的吹氩前、吹氩后、5 min、20 mim时的中间包入口和出口取φ5 mm×6 mm的氧氮试样及10 mm×10 mm×10 mm的金相试样。其中在铸坯边部1/4处由上(内弧)到下(外弧)均匀取7个10 mm×10 mm×10 mm的金相试样,经打磨、抛光后在500倍金相显微镜下观察并统计各个位置处显微夹杂物的数量和尺寸。显微夹杂物按粒径分为0~5、5~10、10~15、15~20 μm 4级,利用体积率法计算显微夹杂物的数量及分布。体积率法是对各类测量夹杂物粒子的体积和表面积的比值分别进行统计的方法。

2 试验结果统计及分析

2.1 各工序钢中氧氮含量及显微夹杂物分析

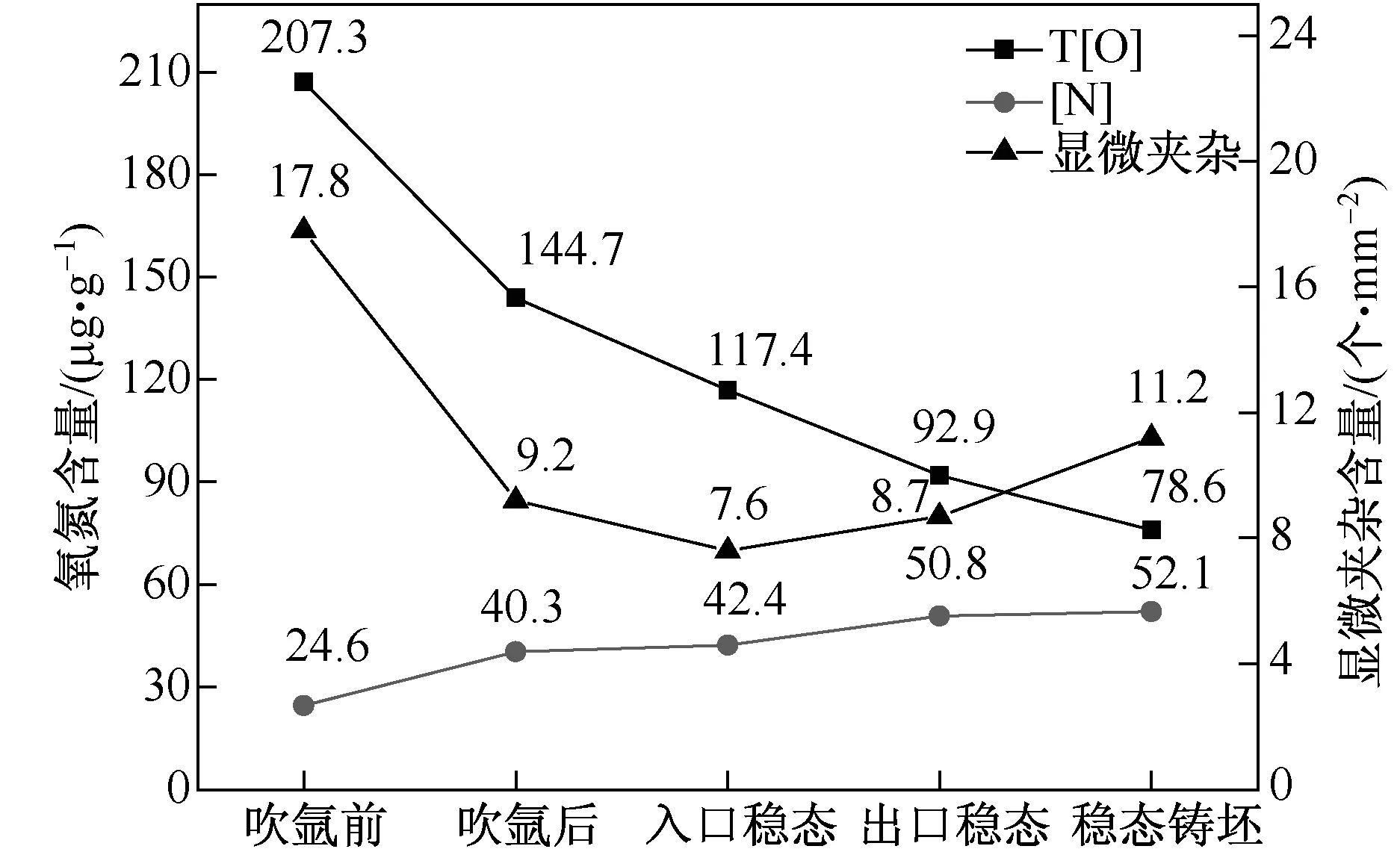

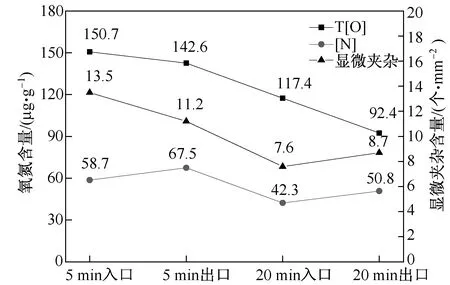

采用Leco氧氮测试仪对各工序氧氮试样进行测定,各工序平均氧氮含量及显微夹杂数量如图1所示。中间包浇注过程平均氧氮含量及显微夹杂数量如图2所示,浇注过程铸坯平均氧氮含量及显微夹杂数量如图3所示。

图1 各工序钢中平均氧氮含量及显微夹杂数量

由图1可知:

(1)钢包吹氩前钢中显微夹杂数量为17.8 个/mm2,吹氩后显微夹杂数量为9.2 个/mm2,较吹氩前降低了48.3%。

同时,钢包吹氩后w(T[O])平均为144.7×10-6,较吹氩前降低了30.2%,w([N])平均为40.3×10-6,较吹氩前升高了63.8%,且合金中微量的氮不足以导致氮含量增加。说明钢包流场去除夹杂物的效果良好,吹氩后显微夹杂物数量降低,但由于吹氩搅拌强度过大,造成钢液裸露,发生了严重的二次氧化。应取消钢包内脱氧合金化后的2 min大吹,同时将8 min的静吹时间延长为10~12 min。

(2)中间包出口稳态浇注时显微夹杂数量为8.7 个/mm2,较入口升高了14.5%。同时,中间包出口稳态浇注时w(T[O])平均为92.9×10-6,较入口降低了20.9%,w([N])平均为50.8×10-6,较入口升高了19.8%。说明中间包流场去除夹杂物的效果较好,但从钢包到中间包存在严重的吸气现象,导致显微夹杂数量的升高。

(3)稳态铸坯中显微夹杂数量为11.2 个/mm2,较入口升高了28.7%。同时,w(T[O])平均为78.6×10-6,比中间包出口升高了15.4%,w([N])平均为52.1×10-6,较出口升高了2.6%。说明钢水从中间包到结晶器过程存在二次氧化现象。此外,钢中氧含量偏高,在凝固过程中生成了新的夹杂也导致了其数量的增多。

图2 中间包浇注过程平均氧氮含量及显微夹杂数量

由图2可知:

(1)中间包入口每包开浇5 min时显微夹杂数量为13.5 个/mm2,较稳态值7.6 个/mm2高77.6%。

同时,中间包入口每包开浇5 min时,w(T[O])平均为150.7×10-6,较稳态值117.4 μg/g高28.4%,w([N])平均为58.7×10-6,较稳态值7.6×10-6高38.8%,说明每包开浇阶段保护浇注不得力,发生了较严重的二次氧化,导致显微夹杂数量升高,应严格控制换包操作。

(2)中间包出口每包开浇5 min时,显微夹杂数量为11.2 个/mm2,较入口降低17.1%。

同时,w(T[O])平均为142.6×10-6,较入口降低5.4%,w([N])平均为67.5×10-6,较入口升高15.0%。说明中间包流场良好,与前述相符,但每包开浇阶段中间包内液面波动较大,发生了严重的吸气现象。

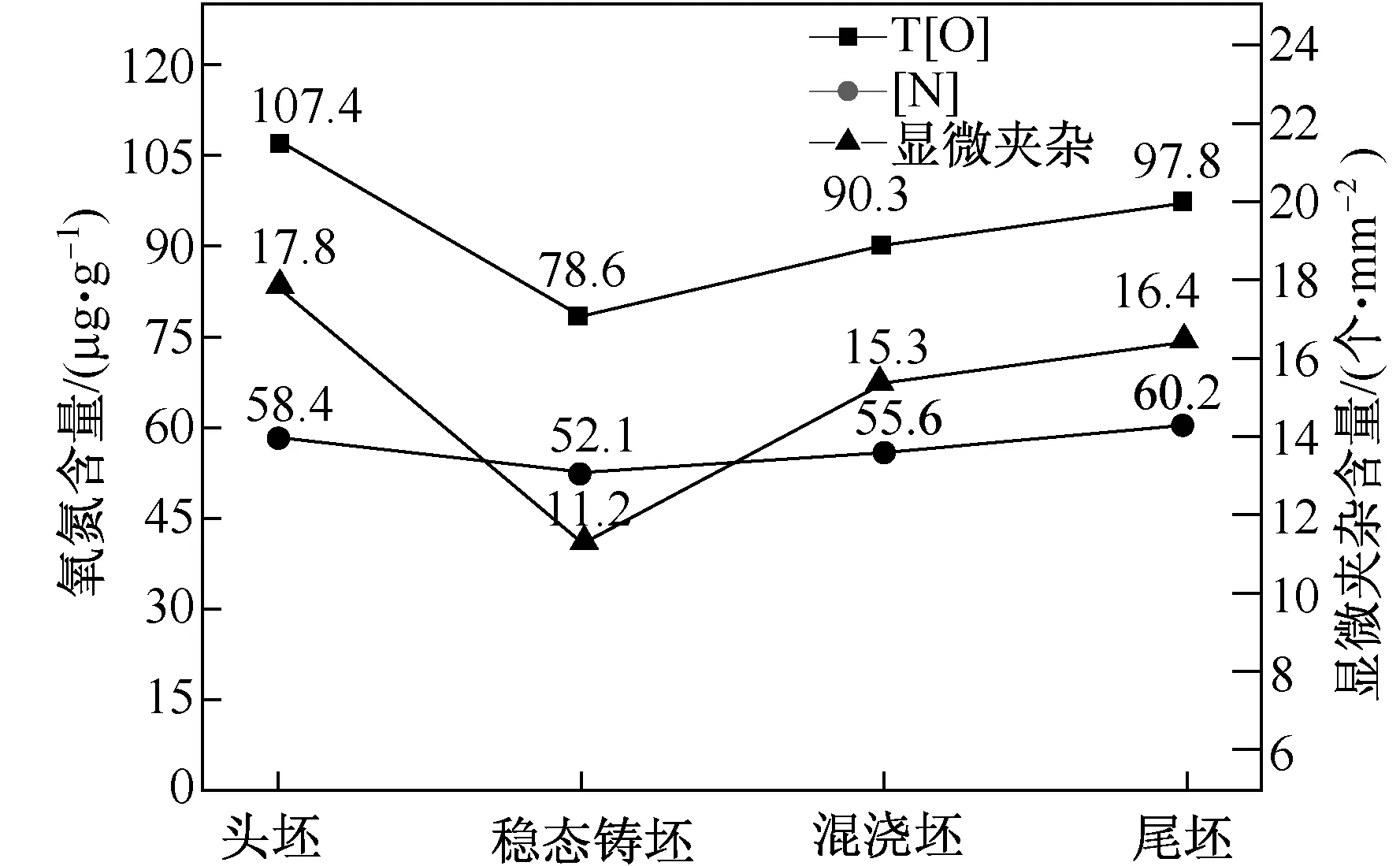

图3 铸坯中平均氧氮含量及显微夹杂数量

由图3可知:

(1)头坯w(T[O])平均为107.4×10-6,较稳态铸坯的78.6×10-6高36.6%,w([N])平均为58.4×10-6,较稳态铸坯的58.4×10-6提高12.1%,显微夹杂平均数量17.8 个/mm2,较稳态铸坯的11.2个/mm2提高58.9%。说明开浇阶段中间包及结晶器内存在严重的吸气现象。应增大坯头切割量,并对其进行降级处理,避免对铸坯整体质量产生影响。

(2)混浇坯中w(T[O])平均为90.3×10-6,较稳态铸坯高14.9%,w([N])平均为55.6×10-6,较稳态铸坯高6.7%,显微夹杂平均数量15.3 个/mm2,较稳态铸坯高36.6%。说明换包操作节奏不够紧凑,中间包液面波动较大,发生了较严重的吸气现象。

(3)尾坯w(T[O])平均为97.8×10-6,较稳态铸坯高24.4%,w([N])平均为60.2×10-6,较稳态铸坯高15.5%,显微夹杂平均数量16.4 个/mm2,较稳态铸坯高46.4%。为稳定铸坯质量,应增大尾坯切割量。

2.2 显微夹杂物数量分布

在稳态铸坯中由上(内弧)到下(外弧)均匀取7个试样,铸坯中显微夹杂物由上到下的体积率分布如图4所示。

图4 铸坯中平均显微夹杂物数量分布

由图4可知:

(1)稳态铸坯由上(内弧)到下(外弧)显微夹杂物的平均总体积率为0.098%,夹杂物数量较高,铸坯洁净度较低。

(2)在距内弧1/3~1/4处夹杂物聚集,数量最高,在距外弧1/3~1/4处夹杂物聚集较多,边部及中心部位夹杂物较少[4]。

(3)在500倍金相显微镜下对抛光态铸坯试样统计了100个视场,发现显微夹杂物粒径较小,以粒径小于10 μm的夹杂物为主,其中粒径在0~5 μm的约占25.01%,5~10 μm的约占43.69%,10~15 μm的约占9.47%。

(4)综上,在铸坯内弧夹杂物的数量最高,主要是由于0~5 μm夹杂物的分布导致的。铸坯中粒径大于5 μm的夹杂物在经过钢包流场、中间包流场和结晶器流场之后得到充分的上浮,而0~5 μm夹杂物不易充分上浮。

2.3 各工序钢中显微夹杂物类型及其来源分析

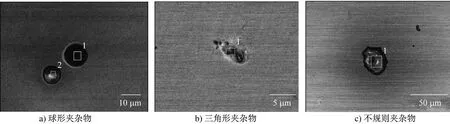

采用扫描电子显微镜连续视场拍摄法[5]对各工序所取试样进行夹杂物尺寸与数量统计,主要有球形夹杂物、三角形夹杂物、不规则夹杂物三种,如图5所示。

图5 典型显微夹杂物形貌

钢包吹氩前显微夹杂主要为Al2O3- SiO2- MnO复合夹杂,来源于脱氧产物的聚集,呈不规则形状或球形,粒度在2.5~15 μm之间。Al2O3- SiO2- MnO复合夹杂中SiO2质量分数为8%~78%,Al2O3质量分数为9%~33%,MnO质量分数为8%~29%。其中含示踪剂La的夹杂物占总数的32.6%。

钢包吹氩后显微夹杂主要为不规则形的Al2O3- SiO2- MnO复合夹杂以及未及时排出的三角形Al2O3夹杂,粒度在5~25 μm之间。其中Al2O3- SiO2- MnO复合夹杂占总数的71.4%,Al2O3夹杂占总数的28.6%。含示踪剂La的夹杂物占总数的71.4%,说明吹Ar强度过大造成了严重的卷渣现象。应取消钢包内脱氧合金化后的2 min大吹,同时将8 min的静吹时间延长为10~12 min,避免钢包液面的剧烈波动而造成卷渣,同时延长夹杂物的上浮时间。

中间包钢水中显微夹杂主要为Al2O3- SiO2- MnO复合夹杂、Al2O3夹杂、MnS夹杂,呈不规则或球形,粒度在5~35 μm之间。中间包入口处Al2O3- SiO2- MnO复合夹杂物占夹杂物总数的60%,Al2O3夹杂物占总数的33.33%,MnS夹杂物占总数的6.67%。中间包出口处Al2O3- SiO2- MnO复合夹杂物占夹杂物总数的68.75%,Al2O3夹杂物占总数的12.5%,MnS夹杂物占总数的18.75%。说明中间包流场良好,Al2O3夹杂去除较多,随着温度的降低,MnS夹杂析出开始增多。中间包内含示踪剂La的夹杂物占总数的54.84%,说明有钢包渣下渣,含示踪剂Ce的夹杂物占总数的32.26%,说明中间包渣吸附夹杂效果不理想,夹杂物上浮后粘附了中间包渣又随流场返回到了钢液中。

铸坯中显微夹杂物以球形夹杂为主,主要为SiO2- MnO- MnS复合夹杂和SiO2- MnO复合夹杂,粒度在2~10 μm之间。其中SiO2- MnO- MnS占夹杂物总数的50%,SiO2- MnO占总数的50%。铸坯中含示踪剂La的夹杂物占总数的41.2%,含示踪剂Ce的夹杂物占23.3%。钢包渣及中间包渣吸附夹杂能力不强,应对其进行改质,增加对夹杂物的吸附能力。

3 结论

(1)铸坯中显微夹杂物平均数量为11.2 个/mm2,数量稍高,出钢过程中应加钙铝酸盐基渣洗料对钢包顶渣改质,从而降低钢中夹杂物。

(2)每包开浇及换包操作时,中间包液面波动较大,有较严重的吸气及卷渣现象,应加强对这两个阶段的控制。

(3)铸坯中含示踪剂La的夹杂物占总数的41.2%,含示踪剂Ce的夹杂物占23.3%。钢包渣及中间包渣吸附夹杂能力不强,应对其进行改质,增加对夹杂物的吸附能力。

(4)对非稳态铸坯采取降级处理,避免其对铸坯整体质量产生影响。

[1] 孙学玉,董建君,张彩军,等. Q195钢中夹杂物行为的研究[J].河南冶金,2013,21(2):6- 8.

[2] 王硕明,吕庆,王洪利,等.转炉流程轴承钢连铸坯非金属夹杂物的行为[J].东北大学学报(自然科学版),2006,27(2):192- 195.

[3] 汪庆国,李京社,唐海燕, 等.LD→LF→CC工艺生产82B钢的洁净度研究[J].炼钢,2011,27(6):57- 61.

[4] 孙立根,任英强,刘阳,等. Q235方坯非金属夹杂物行为研究[J].钢铁钒钛,2015,36(1):85- 90.

[5] 陈凌峰,赵志毅. 杂质元素总量对无取向硅钢中夹杂物的影响[J].上海金属,2016,38(1):51- 54.

收修改稿日期:2016- 07- 02

Research on Micro- Inclusions Behavior in Q235 Steel

Ma Junhong Piao Zhanlong Wang Yan Wang Shuoming

(College of Metallurgy and Energy, North China University of Science and Technology & Hebei High Quality Steel Continuous Casting Engineering and Technology Research Center, Tangshan Hebei 063009, China)

Content of T[O]、[N] and the type, size, quantity, distribution of micro- inclusions in Q235 steel produced with 120 t BOF- Ar Blowing- CC process at an iron and steel plant in Northern China have been studied in a system. The results showed that the averagew(T[O]) in casting billet was 78.6×10-6, the averagew([N]) was 52.1×10-6, and the amount of micro- inclusions was 11.2 in each square millimeter. The type of micro- inclusions was SiO2- Al2O3- MnO- TiO2- MnS compound inclusion,whose particle size was between 2.5 μm and 15 μm (inclusions of 0~5 μm accounted for about 25.01%, inclusions of 5~10 μm accounted for about 43.69%, inclusions of 10~15 μm accounted for about 9.47%). The amount of micro- inclusions reached its maximum in a quarter to a third of the inner and outer arc, while less in the edge and center of casting billet. Micro- inclusions of the ladle slag pollutants in slab was accounted for 41.2%,and the tundish slag pollutants was 23.3%. Adsorption capability for inclusions of ladle slag and tundish slag was poor. Calcium aluminate slag washing of material should be put in the ladle slag to enhance the capability.

Q235,micro- inclusions,content of T[O] and [N]

华北理工大学研究生创新项目(No.2016B02)

马军红,男,研究方向为凝固理论与铸坯质量

王硕明,男,博士,教授,研究方向为凝固理论与铸坯质量