LNG混合冷剂液化工艺改善

2017-09-05夏彦

夏彦

【摘 要】主要通过介绍LNG撬装混合冷剂液化工艺液化单元工艺,从工艺角度出发,通过调节MR节流阀和HMR节流阀,观察工艺参数变化,对实际运行工况进行分析,从而找到MR节流阀和HMR节流阀调节依据,为液化单元设备良好工况的提供操作方法,为液化单元工艺的平稳操作提供理论依据,最终实现打产增效的目的。

【关键词】工艺简介;工艺调整;操作依据

来自井口的天然气,首先在除砂器中除砂,然后经水套炉加热后,经针阀节流至10MPa左右进入调压撬。在调压撬中首先经高压分离器分离出携带的游离水、油等杂质,然后在调压撬中经一级调压至5MPa。经一级调压后的天然气进入低压分离器,在其中分离出析出的水、轻油等后分为两路:一路作为原料气去往净化系统,另一路经二级调压至0.3MPa 作为燃料气送往燃料气稳定罐。

经调压后的原料天然气先经脱酸塔与MDEA溶液充分接触,脱除气体中的CO2及H2S等酸性气体,二氧化碳控制指标要求不大于50ppm,脱酸后的原料气从脱酸塔顶部引出,进入出口气液分离器分离。分离的原料气进入脱汞脱水单元的脱汞塔,脱汞塔中装有浸硫活性炭吸附剂,可将原料气中携带的汞脱除,控制汞含量≤10ng/Nm3。脱汞后的原料气进入干燥塔脱水,干燥塔脱水采用4A分子筛,对水等极性分子有很强的吸附性,经干燥后的天然气要求露点低于-70℃。

经净化后的天然气压力由5.0MPa(G)减至4.9MPa(G)进入液化单元,经过预冷换热器及中间级换热器后被冷却至-35℃,期间经过两级混烃分离罐分离,分离出的液态混烃汇管后流出冷箱,经减压后流入混烃储罐;干气进入深冷换热器进一步冷却成LNG,经减压后流入LNG储罐。另外,从储罐过来的 BOG(闪蒸气)在冷箱换热器内回收冷量。

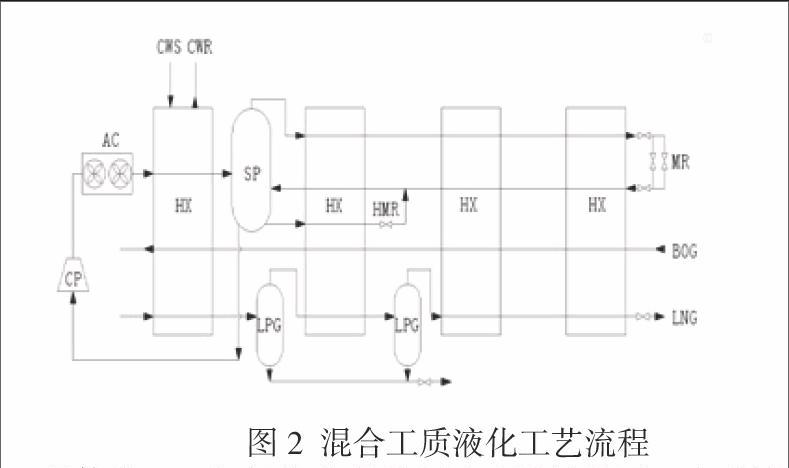

带一级气液分离器的混合工质节流流程是分离节流制冷循环中的一种形式,其充分体现了分离循环的基本特征。该循环结构具体由以下单元设备组成压缩机、冷却器、逆流换热器、节流组件、气液分离器、混合器。多元混合物工质由压缩机CP压缩到设定工作压力1.8MPa,这时工质压力、温度都最高,高压高温工质经过冷却器AC冷却至环境温度,同时向环境放热,然后进入第一级逆流换热器HX,冷却后成为气液两相,进入相分离器SP,工质中富含高沸点组分的液相被分离出来,进入第一级节流元件HMR节流阀,节流后压力、温度降低,同时气相工质进入第二级、第三级、第四级逆流换热器HX得到进一步冷却,最后进入MR节流阀,节流后压力、温度降至最低,逆流先后进入第四级、第三级换热器HX,冷却高压来流工质,自身温度升高,与经HMR节流阀节流后的工质在第三级至第二级低压管线等压绝热混合,混合产物又恢复到最初的总组成,进入第二级逆流换热器HX冷却高压来流,温度进一步升高,进入相分离器SP,进一步复温,同时冷却高压工质,最后低压工质温度-5℃左右,进入压缩机CP低压入口,由此完成一个循环。

具体说,一级气液分离循环热力设计除了一次节流循环需要考虑的工质组分、配比、循环压力等参数外,还要首先确定气液分离温度,要使在给定条件下制冷机达到所需制冷温度时效率最高,同时满足循环流程中各设备约束条件,这就存在一个优化问题。分离后液体节流前是否进行过冷,通常过冷液体节流与饱和液体或气体节流相比,可以减小节流过程?损失,但是实现过冷将增加换热器的负荷,要考虑对换热器固有换热?损失的影响,这同样存在一个优化问题。分离液体节流后返回低压通道的位置,也是一个需要考虑的问题,两种不同流体混合是一个典型不可逆过程,由相同的混合物在一定条件下分离为配比不同的汽液两股流体,这两股流体在完成各自流程后(均从高压节流到低压)又进行混合,这个混合过程是一个不可逆过程,必然存在熵增,存在?损失,无疑在等温条件下进行混合熵增最小,但是这时可能会增大换热器固有换热过程的?损失,因此需要综合考虑。

通过调节HMR节流阀,能够降低换热器总换热热负荷,因为高沸点组分大部分在气液分离器内分离出来,在比较高的温度(235K)节流进入低压回路。分离改变了循环工质热物性,减小了换热器高温出口温差,进而增加了高低压流体在室温端焓差,在满足所有设备运行条件时,即增加了制冷量,当然功耗会有所增加。

同时,我们主冷压缩机采用的是带油润滑的压缩机,润滑油难免出现分离不完全而进入冷箱,如果进入冷箱低温端,经过一个较长期的运行后,积累在低温端的润滑油可能会堵塞节流组件,从而引起制冷机温度波动,影响制冷机性能,特别是会对制冷温度在130K以下的情况造成影响,甚至出现冷箱凍堵,影响正常生产。而润滑油在相分离器SP中,利用低压返流工质冷量实现分离,通过调节HMR节流阀,能使在相分离器SP分离出来的润滑油不经过低温端而直接回流至压缩机,避免造成冷箱低温端油堵,影响正常生产。

通过研究出HMR节流阀的操作方法,使混合工质制冷效率提高,有效降低LNG温度,提高了LNG产量:日处理量由5.7万Nm3/增加至6万Nm3/d,LNG日产量由36t/d增产至38t/d,NG节流前温度由-139℃降低至-142℃;同时还实现了润滑油不经过低温端直接回流至压缩机,解决了冷箱混合工质低温端管线油堵现象;

本项目对LNG撬装混合冷剂液化工艺的工艺及参数调整提供了操作方法,其作用有以下两方面:

(1)通过调节HMR节流阀,改变气相混合工质组分及配比,控制二三级冷箱温差,充分了发挥混合工质的制冷效率,有效的降低了LNG温度,提高了LNG产量。

(2)为混合冷剂液化单元操作提供了作业指导文件,有效的提高了员工的操作技能,避免了因操作不当而引起的减产、停机。