工业化生产Zr-4合金铸锭成分控制研究

2017-09-04文惠民

雷 雨,田 锋,文惠民

(西部新锆核材料科技有限公司,陕西西安 710000)

·应用研究·

工业化生产Zr-4合金铸锭成分控制研究

雷 雨,田 锋,文惠民

(西部新锆核材料科技有限公司,陕西西安 710000)

研究了工业化生产Zr-4合金铸锭的成分控制方法及其熔炼工艺参数。结果表明:主要合金元素锡、铁、铬以中间合金的形式添加,可以保证Zr-4合金铸锭的成分均匀性。理论计算结合实际经验所确定的熔炼工艺参数合理可行,所熔炼出的铸锭主成分及杂质元素含量均满足技术要求。

锆;Zr-4合金;熔炼;成分控制

锆合金具有热中子吸收截面小、耐腐蚀性能良好、热导率高、力学性能适中、加工性能良好以及同UO2相容性良好等特点,被广泛用作水冷核动力堆的燃料包壳及堆芯结构材料[1~3]。Zr-4合金铸锭作为工业化生产包壳材料产业链的第一道半成品,铸锭的成分及均匀性是后序产品性能的先决保障。因此在工业化生产Zr-4铸锭时,需选择合理可行的熔炼工艺,将主成分元素Sn、Fe、Cr、O含量控制在技术要求的范围内,同时采用严格的质量控制保证所有的杂质元素的含量控制在技术要求的范围内,从而熔炼出品质优良的工业化铸锭,为后续Zr-4合金管、棒、板材的加工提供合格的坯料。

2 试验方法

2.1 原料及工艺流程

Zr-4合金铸锭主成分范围见表1.

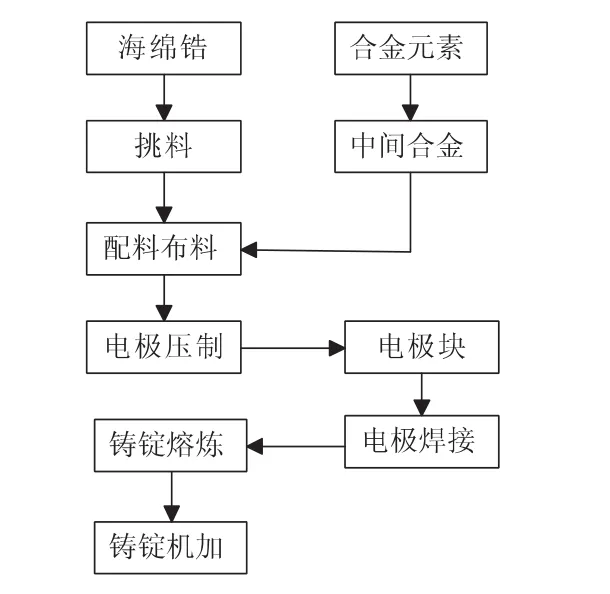

本试验所设计的Zr-4合金铸锭配料时选取牌号为H Zr-01的国产核级海绵锆作为基体原料,合金元素Sn、Fe、Cr以中间合金的形式添加,O以金属氧化物的形式添加。后经过电极压制、电极焊接、真空自耗熔炼(三次)、铸锭机加等工序,制备出直径约为φ450 m m的Zr-4合金铸锭。Zr-4合金铸锭的工业化生产工艺流程见图1.

表1 Zr-4合金铸锭主成分范围(质量分数,%)

图1 锆合金铸锭工业化生产工艺流程图

2.2 试验设备

试验用主体设备为50 M N电极压制机组和1 t真空自耗电弧炉机组。

2.3 中间合金制备

Zr-4合金铸锭所需的中间合金制备:先按照主元素目标成分含量计算中间合金称重重量,后将所需纯金属在氩气保护气氛下通过两次非自耗熔炼,制备成中间合金,在电极压制前将中间合金添加在海绵锆中。

2.4 工艺设计

采用真空自耗熔炼方式生产Zr-4合金铸锭,熔炼电流是真空自耗熔炼过程中最为重要的工艺参数之一,在很大程度上影响着合金成分及均匀性,熔炼电流主要通过熔炼功率来确定。真空自耗电弧炉的总功率主要由熔炼自耗电极的功率和损失功率组成,损失功率包括自耗电极热损失功率,金属导热损失功率,金属表面热损失功率,金属挥发损失功率等[4]。

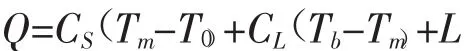

用于熔炼锆合金自耗电极的功率由3部分组成:加热至锆合金的熔点所需热量,熔化热,金属液体过热。这里的熔化热是指单位质量的晶体在熔化时变成同温度的液态物质所需吸收的热量。将单位重量锆合金自耗电极加热熔化并过热到熔池表面温度所需要的热量:

式中:CS为锆从常温升至熔点的平均比热,J/(kg·K);CL为锆液态时的平均比热,J/(kg·K);Tm为锆的熔点,K;T0为室温,K;Tb为熔池表面平均温度,K;L为锆的熔化潜热,J/g;

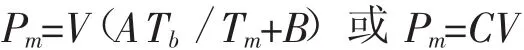

当单位时间的熔速为V(单位kg/m i n)时,带入锆合金相关参数后上式可简化为:

式中:Pm为熔化单位质量锆自耗电极所需功率,W;A、B、C均为因金属而异的常数,将锆合金相关参数带入求得:C=21.56.

锆合金真空自耗熔炼时的热效率为30%

~50%,其他为损失功率[4],因此真空自耗熔炼所需总输入功率为:

式中:η为热效率,

此时P弧=UI

式中:U为电弧电压,V;I为电弧电流,kA.

根据经验,锆合金真空自耗熔炼中的电弧电压一般在25 V~45 V之间,材料熔点高,则电弧电压相应提高。对于某一种材料的不同规格的铸锭熔炼时,熔炼电压变化不大,可计算出理论需求电流范围。

熔炼电流是真空自耗熔炼中最敏感的参数之一,对于熔炼电流值的确定,有不少经验公式,但因各参数相互的影响的关系比较复杂而局限性较大。

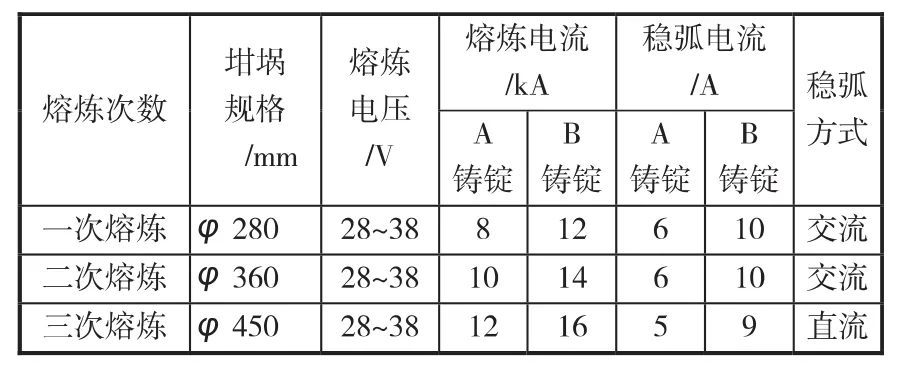

根据理论计算与实际经验最终确定铸锭熔炼设计工艺参数,见表2.

本试验设计熔炼2支直径为φ450 m m,重量为1 t的Zr-4合金铸锭,编号为A和B.

A铸锭的熔炼工艺参数采用表2中熔炼电流、稳弧电流的下限参数值;B铸锭的熔炼工艺参数采用表2中熔炼电流、稳弧电流的上限参数值。

表2 Zr-4合金铸锭熔炼设计工艺参数

3 结果与讨论

3.1 主元素成分控制

A、B两支铸锭熔炼实施过程严格按照表2内设计的熔炼工艺参数执行,实际工艺参数见表3.

表3 Zr-4合金A、B两支铸锭熔炼实际工艺参数

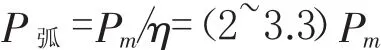

A、B两支铸锭熔炼结束后进行机加、取样,样品送至有资质的检测机构,进行铸锭成分分析。取样部位见示意图2,在铸锭对应的7处取样部位,先机加去除一定量的铸锭外表面,再进行取样。

图2 铸锭取样示意图

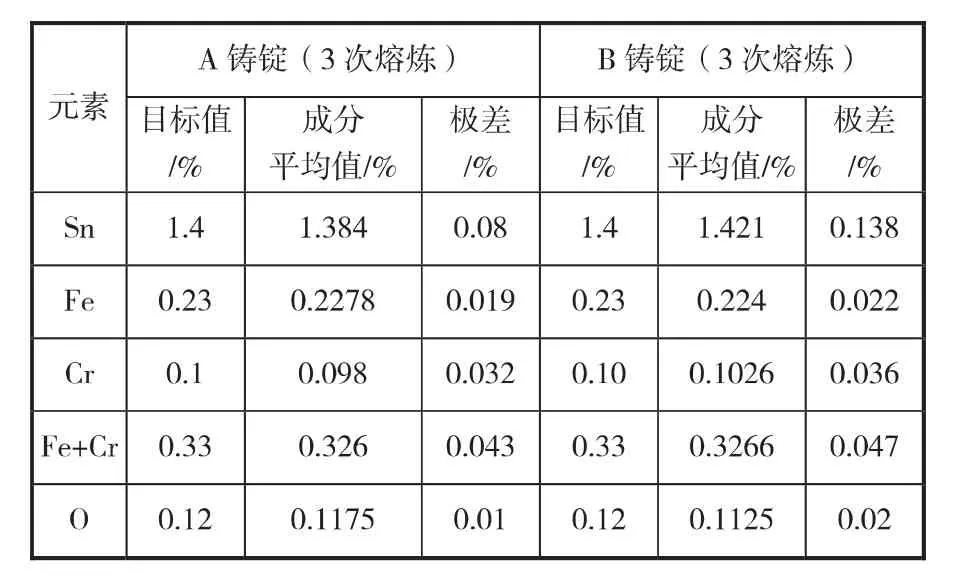

Zr-4合金铸锭的主成分平均值及极差见表4.

表4 Zr-4合金A、B两支铸锭主成分平均值及极差

通过表4的数据可以看出,经3次熔炼后的A铸锭,主元素成分均控制在目标值附近,锡的极差小于0.1%,铁的极差小于0.02%,铬的极差小于0.04%,氧的极差小于0.01%,说明A铸锭的熔炼工艺参数能够合理的控制铸锭的成分范围,所有取样点的主成分分析结果均满足GB/T 26314-2010中对Zr-4合金的要求,说明表2中针对A铸锭设计的熔炼工艺参数是合理可行的。

通过表4的数据可以看出,经3次熔炼后的B铸锭,主元素成分均控制在目标值附近,锡的极差小于0.14%,铁的极差小于0.023%,铬的极差小于0.04%,氧的极差小于0.02%,对比于A铸锭的数据,可见B铸锭的极差均大于A铸锭,说明A铸锭的熔炼工艺参数较B铸锭的参数在控制铸锭成分方面更为合理,但B铸锭所有取样点的主成分分析结果均满足GB/T 26314-2010中对Zr-4合金的要求,说明表2中针对B铸锭设计的熔炼工艺参数是合理可行的。

Zr-4合金铸锭中的含量最高的合金元素锡,具有熔点低的特性,在真空自耗电弧熔炼过程中的控制是有难度的。若将其以纯金属锡的状态作为合金元素在电极压制过程中进行添加,则在真空自耗熔炼过程中,自耗电极因导电、热传导及热辐射所达到的温度远高于纯金属锡的熔点,因此锡会提前熔化为液态,顺着电极块的缝隙流入熔池内,从而造成铸锭下部锡含量过高,上部锡含量过低的成分不均现象。

为克服合金元素锡的控制问题,采用了预先制备中间合金的方法,以中间合金作为铸锭的合金元素添加方式,从而避免了锡过早熔化流入熔池的现象,同时将合金元素铁、铬也加入并制备为中间合金,提高了合金元素在电极块中的分布均匀性,为铸锭的成分均匀性做保证。结合表4的数据分析结果可以看出,上述方法合理有效地控制了主元素锡、铁、铬的成分含量。

由表4数据及主成分分析结果得出,A、B两支铸锭所有取样点的主成分分析结果均满足GB/T 26314-2010中对Zr-4合金的要求。综上所述,本方案铸锭配料时理论计算和主成分的添加方式合理可控,所设计的熔炼工艺参数范围设计合理,在此工艺参数下,铸锭的主成分能够得到有效的控制。

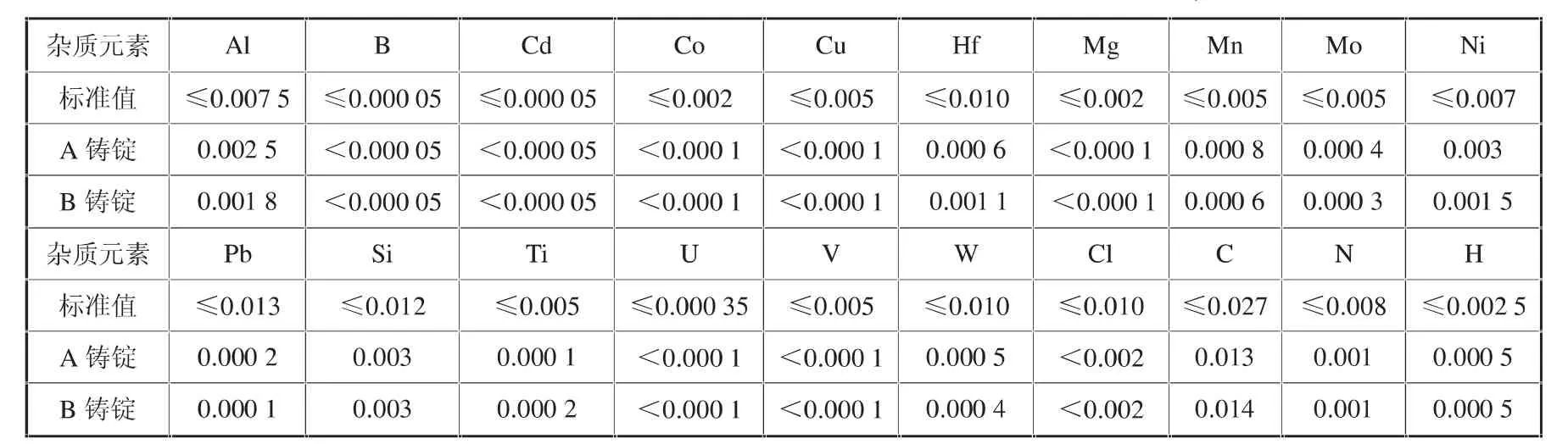

3.2 杂质元素的控制

GB/T 26314-2010《锆及锆合金牌号和化学成分》中对牌号为Zr-4合金的元素要求有Sn、Fe、Cr、Fe+Cr、Al、B、Cd、Co、Cu、H f、M g、M n、M o、Ni、Pb、Si、Ti、U、V、W、Cl、C、N、H、O.一般来说,可将以上元素按照合金元素在熔炼过程中的特性、控制方法、影响因素的不同,分为三类[5]:

1)工艺控制元素:Sn、Fe、Cr、Fe+Cr、O;

2)工艺质量保证元素:C、N、H、Si、Cl、M g、Cu、Ti;

3)海绵锆决定元素:Al、B、Cd、Co、H f、M n、M o、Ni、Pb、U、V、W.

Zr-4合金铸锭的杂质元素含量见表5.

铸锭化学成分分析报告单显示,杂质元素含量均在GB/T 26314-2010对牌号为Zr-4合金的要求

表5 Zr-4合金A、B两支铸锭杂质元素含量最大值(质量分数,%)

范围内,可从侧面证明了本试验所设计工艺的合理性及试验过程中的工艺控制及质量控制是合规的。

4 结论

1)以中间合金作为合金元素的添加方式,是一种合理有效的主成分控制方式。

2)本试验所选择的用于工业化生产Zr-4合金铸锭的熔炼工艺参数范围合理可行,可用于工业化生产Zr-4合金铸锭。

3)工艺控制元素和工艺质量保证元素的含量,从侧面证明了本试验所设计工艺的合理性及试验过程中的工艺控制及质量控制是合规的。

[1]刘二伟,张喜燕,陈建伟,等.Zr-N、Zr-Sn-Nb合金轧制板材织构分析[J].稀有金属材料与工程,2012,41(11):226-229.

[2] 杨文斗.反应堆材料学[M].北京:原子能出版社,2006.

[3] 张欣,姚美意,李中奎,等.Zr-0.80Sn-0.4Nb-0.4Fe-0.10-xCu在400 ℃过蒸气中的耐腐蚀性能[J].稀有金属材料与工程,2013,42(6):1210-1214.

[4] 全国铸造标准化技术委员会.GB/T1348-2009球墨铸铁件[S].北京:中国标准出版社,2009.

[5] 张建军,刘建章,李中奎,等.稀有金属材料与工程[J],2002,31卷(增刊2):143-145.

Research on Composition Control of Industrialized Production of Zr-4 Alloy

LEI Yu,TIAN Feng,WEN Hui-ming

(Western Xingao Nuclear Materials Technology CO.,LTD.,xi'an Shanxi 710000,China)

The composition control method of Zr-4 alloy ingot and its melting process parameters were studied in this experiment. The experimental results showed that the main alloying elements Sn,Fe,Cr,were added in the form of intermediate alloys to ensure the uniformity of the composition of Zr-4 ingots.Melting process parameters determined by theoretical calculation combining practical experience were reasonable and feasible.The content of main ingredients and impurities met the technical requirements.

zirconium,Zr-4 alloy,melting,composition control

TG27

A

1674-6694(2017)04-0024-03

10.16666/j.cnki.issn1004-6178.2017.04.009

2017-04-05

雷雨(1989-),陕西宝鸡人,工学硕士。