小口径管道内防腐蚀技术

2017-09-03韩文礼郭继银张彦军

林 竹,韩文礼,郭继银,张彦军

1.中国石油集团工程技术研究院,天津 300451

2.石油管工程重点实验室—涂层材料与保温结构研究室,天津 300451

小口径管道内防腐蚀技术

林 竹1,2,韩文礼1,2,郭继银1,2,张彦军1,2

1.中国石油集团工程技术研究院,天津 300451

2.石油管工程重点实验室—涂层材料与保温结构研究室,天津 300451

石油石化行业的小口径管道(DN60~200),面临着输送介质腐蚀性强、内防腐施工难度大等问题,一直是困扰防腐业界的技术难题之一,每年因腐蚀穿孔及渗漏带来了巨大的经济损失。主要针对目前常见的几种小口径管道内防腐蚀技术,包括风送挤涂、塑料管内穿插、复合管及DGR内外防腐一体化等技术,介绍了各自的技术特点、适用范围和质量控制点。虽然这些技术得到一些实际工程应用,但都存在一定的局限性,随着新技术的出现(如DGR一体化防腐技术),小口径管道的防腐质量未来会得到提高。

小口径;管道;内防腐

石油石化、消防等行业使用着大量的小口径管道(DN200以下),这些管道大部分以碳钢管为主。由于输送介质的复杂性,特别是石油石化行业的单井管道、集输管道、注水管道以及炼厂的工艺管道,输送介质涉及到采出液、含油污水、含水原油、回注水等,这些介质通常具有矿化度高,含有CI-、H2S、CO2等,常有较高温度的特点,具有较强的腐蚀性,不论是从安全环保角度还是从延长管道寿命角度都应对管道采取内外防腐蚀措施。

在外防腐方面,我国有了较为完整的体系,包括采用3PE、环氧粉末涂料、液体涂料(环氧涂料、聚氨酯涂料)及包覆类材料等技术。这些原材料的生产技术、防腐工艺、执行的标准都与国外先进技术相差无几[1-2]。

在内防腐方面,由于小口径管道的施工复杂程度较高,同时焊接热影响区的存在和现场内补口技术的滞后,导致一般的涂层预制防腐技术受到了限制,而采用添加缓蚀剂的防腐措施由于成本较高也未得到普遍采用[3-4]。为解决小口径管道的内防腐难题,部分科研单位和工程技术人员研究开发了一些新型的内防腐技术,本文主要对这些技术的应用特点及施工要求等进行了介绍,包括风送挤涂技术、塑料管内穿插技术、复合管技术、DGR防腐一体化技术等。

1 风送挤涂技术

风送挤涂技术主要借鉴了旧管道修复工程采用的风送挤涂防腐材料的技术思路,即在管道两端安装收发球装置,将配制好的防腐材料采用风送挤涂工艺涂敷到管道内壁,从而形成连续均匀的防腐层,达到保护管道内壁的作用。此技术曾在胜利油田、中原油田、江苏油田等采用,目前仍在长庆油田、新疆塔河油田、江苏油田等单位推广应用[5-6]。

1.1 挤涂材料

风送挤涂的防腐材料包括防腐涂料和水泥砂浆等,其中防腐涂料的用量最大,按照SY/T 4076 -2016《钢质管道液体涂料风送挤涂内涂层技术规范》[7]的要求,主要采用附着力强、防腐性能优异的液体环氧涂料,环氧涂料可以是溶剂型或无溶剂型,涂料性能指标应符合现行行业标准SY/T 0457-2010《钢质管道液体环氧涂料内防腐层技术标准》[8]的规定,并满足挤涂工艺及施工条件的要求,液体环氧涂料的性能指标应符合表1的规定。

1.2 挤涂工艺

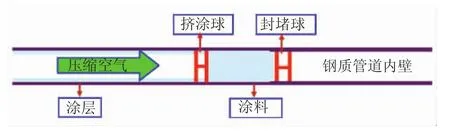

风送挤涂工艺是在管道焊接埋地后,在非开挖的情况下对管道进行整体内防腐,其施工示意如图1所示。在管道组对焊接埋地后,首先进行通球清扫和试压,合格后选用化学除锈或喷砂除锈对管道内壁进行表面处理,然后将防腐涂料泵入管道,利用空压机产生的高压气动力推动挤涂球前进,并在管道内壁形成均匀、连续的涂层,从而起到防腐作用。

图1 风送挤涂施工示意

采用风送挤涂技术施工的防腐层厚度较大、致密性好、一次性挤涂长度可达1~2km,施工效率高。与单根管道喷涂、现场焊接补口工艺相比,弯头不需单独断开,避免了补口缺陷,可形成均匀连续涂层,整体性好。

1.3 存在问题

(1)由于是在现场进行原位挤涂,存在弯头、上下坡等复杂施工部位/环境,施工中无法有效控制挤涂压力和速度,使挤涂球行进速度不稳定,从而导致防腐层出现厚薄不均甚至可能漏涂的情况。

(2)由于一次施工长度长,无论是喷砂除锈还是化学清洗,如果表面处理质量控制不严,会对防腐质量造成不良影响。

(3)在线质量检测只能在管端或检测段等局部区域进行,无法实现对内防腐层的整体全面检测,特别是无法进行对于弯头、上下坡等特殊部位的防腐质量检测,存在一定的质量隐患。

1.4 质量控制点

按照SY/T 4076-2016《钢质管道液体涂料风送挤涂内涂层技术规范》的规定,主要的质量控制点包括以下几方面:

(1)管道经机械清洁及化学清洗后,表面应清洁,无残垢,无浮锈,无金属粗晶析出的过酸洗现象,并有完整的钝化膜。

(2)管道整体喷砂除锈后,应分别按照GB/T 8923.1《涂覆涂料前钢材表面处理表面清洁度的目视评定第1部分:未涂覆过的钢材表面和全面清除原有涂层后的钢材表面的锈蚀等级和处理等级》和GB/T18570.3《涂覆涂料前钢材表面处理 表面清洁度的评定试验 第3部分:涂覆涂料前钢材表面的灰尘评定(压敏粘带法)》对表面进行评定,要求除锈等级应达到Sa2.5级,表面灰尘度不应超过3级。

(3)在施工完成后,应采用管道本体检测或检测段检测的方式,分别进行涂层外观、厚度、漏点和附着力的检测,检验后应对不合格和损伤的内防腐层进行修补或重涂。

2 内穿插技术

内穿插技术也是首先被应用于旧管道修复的技术,该技术是将中高密度的聚乙烯等柔性管插入需要修复的旧管道内,利用旧管道的刚性和强度作为支撑结构,以及聚乙烯管耐腐蚀、耐磨损、抗渗透等特点,形成“管中管”复合结构,使修复后的管道具备钢管和聚乙烯管的综合性能。该技术对管道清洗及表面处理要求低,减少了清管时间和投入,施工周期短,不仅可以应用于旧管道修复工程,也可用于新建管道的内防腐工程,特别适用于城市燃气管道等输气管道工程[9-11]。

2.1 穿插材料

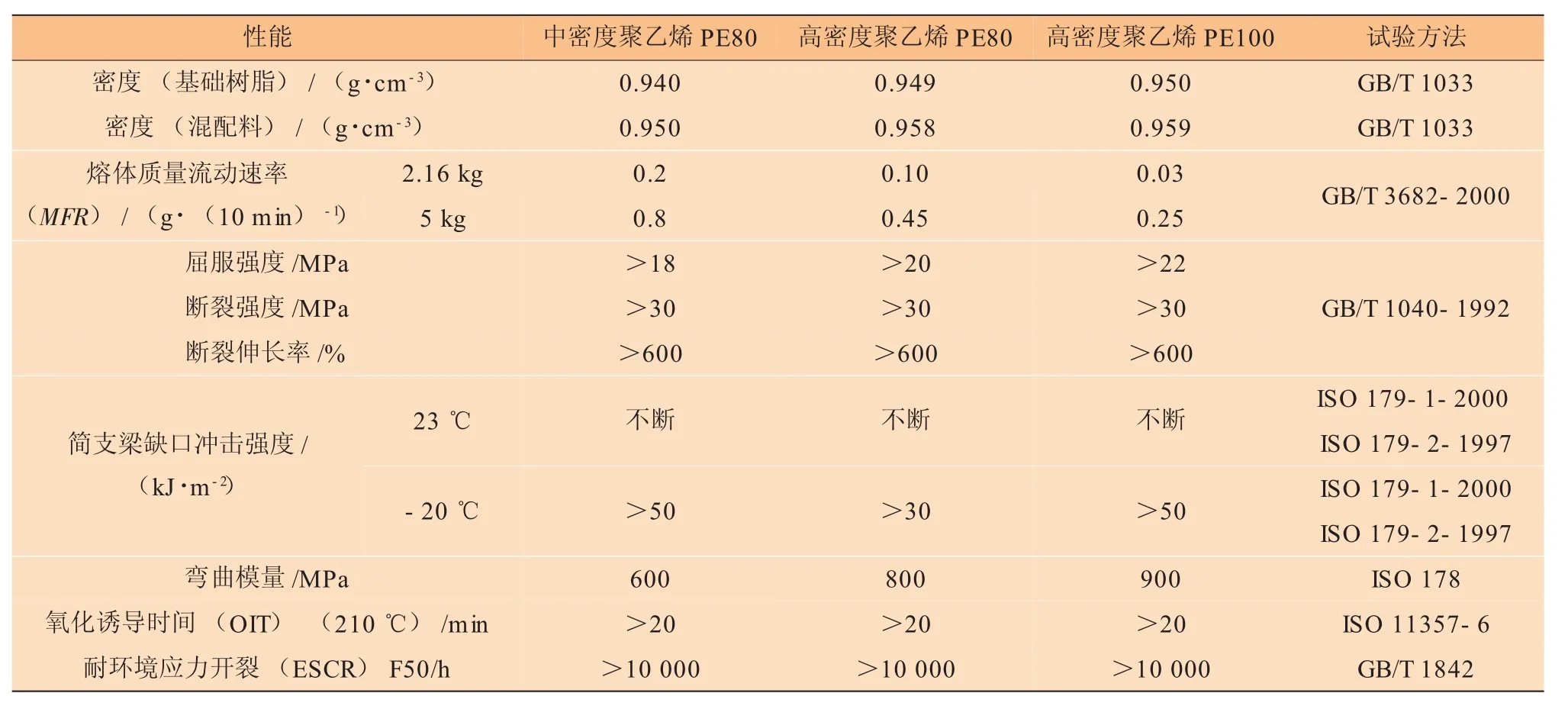

通过日本及欧美等国对各种管材的研究和应用表明,适用于内穿插技术的柔性管材料主要包括中密度聚乙烯和高密度聚乙烯,这种管材耐腐蚀、耐老化、耐低温,而且具有良好的机械性能。中密度聚乙烯既有较好的刚性和强度,又有较好的柔性和蠕变性,工作压力一般不高于400 kPa,在日本应用较为广泛;而美国使用高密度聚乙烯管更为普遍。根据SY/T 4110-2007《采用聚乙烯内衬修复管道施工技术规范》规定的聚乙烯性能指标见表2[12]。

表2 三类PE内衬用材料的主要物理性能典型值

目前,SY/T4110-2007《采用聚乙烯内衬修复管道施工技术规范》已经列入了2017年标准修订计划,部分性能指标可能会进行调整。

另外,综合性能优异的塑料合金也可用作穿插材料,塑料合金泛指工程塑料(树脂)的共混物,该类材料首先在 20世纪60年代中期由美国 Brog Warner Chemicals公司开发,它主要包括以PC、PBT、PA、POM(聚甲醛)、PPO、PTFE(聚四氟乙烯)等工程塑料为主体的共混体系,以及ABS树脂改性材料等,它是一种表观均一的多组份的工程聚合物体系,是两种或多种不同结构单元的均聚物或共聚物的混合物,根据各组份的材料不同而具有不同的性能,比原单一塑料的性能(如机械强度、耐热性能、热膨胀、延伸率、负载变形量以及尺寸稳定性等)均有较大的提高。应用较为广泛的塑料合金包括聚酰胺(尼龙)类合金及聚碳酸酯类合金等。

由于聚乙烯材料仅适用于不超过45℃的输送介质,为满足高温介质的输送需求,国内开发出了耐温性塑料合金管材以满足实际需求,如河北建投宝塑管业公司研制的石油天然气内衬修复用耐高温聚烯烃合金(HT-PO)管[13],该管具有工作温度高(≤95℃)、耐压强度高、耐应力开裂能力好等性能特点,使用寿命大于50年。

2.2 穿插工艺

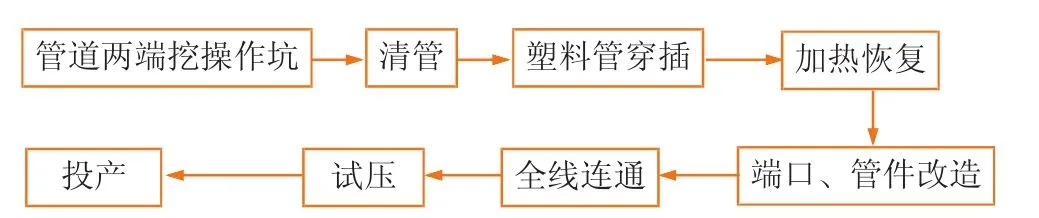

内穿插施工的工艺流程见图2。

图2 穿插施工工艺流程

适用内穿插技术的管径范围为DN100~700,对应的塑料管最小壁厚范围为4~16mm,主要用于相对平直的埋地管道内防腐工程,对于起伏大、拐弯多的复杂地形不太适宜。

针对旧管道,国外也有不停输内穿插技术得到了实际应用,其优点是更新施工不影响正常输气,但操作程序较为复杂,也存在一定的施工风险。

2.3 质量控制点

为保证施工质量,按照行标SY/T 4110-2007《采用聚乙烯内衬修复管道施工技术规范》的要求,主要质量控制点包括以下几方面:

(1)在穿插过程中应对拉力进行连续监测,测出的拉力应小于内衬管屈服强度的50%与管壁横截面积的乘积,以免对内衬管的性能造成影响。

(2)在内衬管插入前,应采用管道内部尺寸检测仪器检测确定管道内径,并确保内衬管在插入过程中不会被损坏。

(3)内衬管在变形恢复后可通过内窥装置进行检查,要求内衬管在管道内部是连续的,并紧贴在管道内壁。

3 复合管技术

复合管技术主要包括钢塑复合管和双金属复合管两类。

(1)钢塑复合管是集金属管和塑料管优点为一体的一类新型管材,按照成型工艺可分为涂塑复合钢管、衬塑复合钢管和孔网钢带(丝)骨架塑料复合管等。涂塑复合管是在钢管内壁涂覆具有防腐效果的环氧树脂或者是聚乙烯等涂层材料;衬塑复合管是在钢管内壁通过冷拔或者是内胀等工艺将塑料管粘结在钢管上;孔网钢带(丝)骨架塑料复合管则是一种以缠绕并焊接成型的钢带(丝网)作为加强骨架,以聚乙烯或聚丙烯等热塑性塑料为基体,包容为一体的钢塑复合管道。日本积水株式会社于1962年首次开发出一种称为“LP”的复合管,其内层是PVCU管,外层为钢管,内外层之间有聚氨酯泡沫层,以消除噪音,增加耐冲击力和隔热性等;英国Bayer公司开发的一种金属/塑料(HDPE)套管可承受100℃以上的高温。

钢塑复合管既有金属的坚硬、刚直不易变形、耐热、耐压、抗静电等特点,又具有塑料的耐腐蚀、不生锈、不易产生垢渍、管壁光滑、保温性好、清洁无毒、质轻、施工简易、使用寿命长等特点,目前主要应用于给排水工程。由于涂塑和衬塑工艺不能很好地解决钢塑复合界面的粘结问题,因此采取了钢丝点焊和钢带打孔的方式来避免出现钢塑的复合粘结界面,从而避免了复合界面的开胶问题,但也对钢塑复合管的承压能力和使用寿命造成了一定的影响[14]。

(2)双金属复合管是以碳素钢管或合金钢管为基管,在其内表面覆衬一定厚度(一般为2~3mm)的不锈钢、钛合金、铜、铝等耐蚀合金制造的复合管,这种特殊的结构形式,使其兼顾碳钢的耐压性和不锈钢的耐蚀性以及相对不锈钢价格低廉的特点[15]。由于生产工艺的限制,目前国内主要采用“金属管道爆燃加衬技术”或者液压复合技术,其基层和衬层间的结合完全是机械结合,未达到冶金结合,基层和衬层间会有一定的缝隙,导致焊接时层间未熔合或夹渣、主要合金元素易烧损、焊缝背面氧化成型不良、焊缝周围碳原子迁移影响防腐效果等焊接缺陷的形成,因此解决复合管的焊接难题是其大规模推广应用的关键。

4 DGR一体化防腐技术

DGR技术是近年来发展起来的一项新型整体防腐技术,全称为“堆焊固溶端头处理+内外有机防腐层”小口径管道内外一体化防腐蚀技术,简称DGR。利用DGR技术生产的防腐管可以现场直接焊接安装,免除了内补口工序且能实现管内防腐层连续完好,能够较好地解决小口径管道的防腐难题,目前在胜利油田、长庆油田等得到了应用和试用,防腐蚀效果较好[16-17]。

4.1 组成

DGR一体化防腐包括三部分:第一,管端内表面的耐蚀合金堆焊固溶层;第二,管体内表面的耐蚀环氧粉末防腐层;第三,管体外表面的环氧粉末或3PE防腐层。DGR内外防腐示意如图3所示。

图3 小口径钢管DGR内外防腐示意

4.2 技术特点

(1)单根钢管内外涂(覆)层和端头内堆焊均在工厂预制完成,质量可检、可控。

(2)管端堆焊层与管体内表面实现平滑过渡。

(3)钢管内壁除热影响区外,管体及管体与堆焊层的过渡区环氧粉末一次成型(焊接热影响区由耐蚀合金起到防腐作用)。

(4)可以根据输送介质选择不锈钢焊材,包括镍基合金、双相不锈钢和奥氏体不锈钢等[18-19]。

(5)由于采用了耐蚀合金,使焊缝区域与堆焊层、内防腐层形成连续的防腐层,因此现场焊接完成后只需要做外补口,无需进行内补口防腐作业,施工简单快速。

4.3 工艺流程

DGR一体化防腐技术的流程为:端头内表面预处理→端头堆焊固溶处理→内壁喷砂处理→内壁喷涂环氧粉末→外壁抛丸处理→外壁涂敷环氧粉末(或3PE) →端头外处理→质检。

4.4 质量控制点

(1)端头堆焊固溶施工应采用变电流堆焊工艺和专用TIG焊机,以保证堆焊层的平整度;同时需对预补口内孔进行车削加工,以保证管道内组对精度,从而保证了内焊道质量[20]。

(2)由于DGR管道端头的特殊结构,为保证焊接质量,需要采取特殊的焊接方式,即采用免充氩药皮耐蚀合金焊丝TIG打底焊接,然后采用手工电弧焊工艺填充盖面[21]。

5 结束语

小口径管道内防腐蚀一直是困扰防腐蚀业界和应用单位的一个技术难题,目前各种小口径管道内防腐蚀技术都有各自的技术特点,得到一些实际工程应用,但或多或少都存在一定的局限性。随着已有技术的完善和新技术的出现(如DGR一体化防腐技术),小口径管道的防腐蚀质量未来一定会得到大的提高。

[1]赵翔.石油埋地管道防腐技术研究[J].全面腐蚀控制,2015,29(8):37-38.

[2]谢志巍.浅析埋地输油管道防腐技术[J].全面腐蚀控制,2016,30(9):59-60.

[3]王建雷,耿铂.集输管道的内壁腐蚀与控制[J].石油化工腐蚀与防护,2008,25(5):42-44.

[4]徐海英.温度对钢管内涂层质量影响的分析[J].防腐保温技术,2010,18(1):25-26.

[5]李绍兴,周拾庆.陈堡油田管道腐蚀调查及风送挤涂防腐技术应用[J].现代涂料与涂装,2011,14(9):16-19.

[6]梁根生,杨刚,李亚光,等.小口径管道内壁覆盖层技术在单井集输管道腐蚀治理中的应用[J].中外能源,2011,16(1):80-83.

[7]SY/T4076-2016,钢质管道液体涂料内涂层风送挤涂工艺[S].

[8]SY/T 0457-2010,钢质管道液体环氧涂料内防腐层技术标准[S].

[9]王卓.高密度聚乙烯塑料管穿插内衬施工技术的研究与应用[J].中国化工贸易,2014,25(2):219-220.

[10]葛鹏莉,羊东明,韩阳,等.内穿插修复技术在塔河油田的应用[J].腐蚀与防护,2014,35(4):384-386.

[11]李洪新.内穿插PE管修复技术在排污管道修复中的应用[J].建设科技,2014,21(17):68-70.

[12]SY/T4110-2007,采用聚乙烯内衬修复管道施工技术规范[S].

[13]朱原原,羊东明,高秋英,等.复杂腐蚀环境下HT-PO管道修复技术的应用[J].油气储运,2013,32(12):1 355-1 357.

[14]丁建,刘勇,栾世林,等.钢骨架塑料复合管在油田污水系统中的应用[J].中国石油和化工标准与质量,2016,32(11):57-58.

[15]孙雁伯,韩秀丽,王兰花.双金属复合管防腐蚀应用技术[J].油气田地面工程,2016,35(3):106-107,110.

[16]韩文礼,林竹,郭继银,等.油田小口径管道DGR内外防腐一体化技术研究与应用[J].腐蚀防护之友,2017,46(2):84-89.

[17]卢忠华,晏宏学.内衬不锈钢复合管焊接技术的研究及应用[J].金属加工:热加工,2017,34(6):30-33.

[18]董龙涛,沈伯佳,李玮,等.堆焊内补口技术在长输管道死口连头中的应用[J].石油工程建设,2016,42(3):1-5.

[19]张希川,李健,张瑞涛,等.管道内壁不锈钢焊条堆焊的耐腐蚀工艺研究[J].焊管,2012,35(8):9-12,18.

[20]许小波,肖德明,张念涛,等.X70管道内壁双相不锈钢热丝TIG堆焊工艺[J].焊接,2015,32(12):39-42.

[21]沈伯佳.钢质管道死口连头不锈钢堆焊结构的力学性能分析[J].全面腐蚀控制,2016,30(3):26-28.

Internalanticorrosion technologyofsmalldiameter pipelines

LIN Zhu1,2,HAN Wenli1,2,GUO Jiyin1,2,ZHANG Yanjun1,2

1.CNPC Research Institute of Engineering Technology,Tianjin 300451,China

2.Research Division of Anticorrosion Coating and ThermalInsulation Structure,The Key Laboratory of Tubular Goods Engineering,CNPC,Tianjin 300451,China

The pipelines with small diameter(DN60~200) in petroleum and petrochemical industry face strong corrosion from transportation medium and construction difficulty of internal anticorrosion.The pipeline perforation and seepage due to internal corrosion often lead to great economic losses and are always the technical difficulty to afflict anticorrosion sector. This paper illustrates the technical features,applicative scopes and quality control matters of several internal anticorrosion techniques commonly used for small diameter pipelines,including air pressure extrusion coating,inside penetration with plastic pipe,composite pipe and DGR integral internal-external anticorrosion.Although these techniques have been applied in practical engineering projects,they still have certain limitations.But,with new technique development,the anticorrosion quality of smalldiameter pipelines willbe further improved.

smalldiameter;pipeline;internalanticorrosion

林 竹(1970-),男,四川南充人,高级工程师,1991年毕业于西南石油大学应用化学专业,现从事油气田腐蚀与防护研究工作。Email:linz@cnpc.com.cn

2017-03-21

10.3969/j.issn.1001-2206.2017.04.019