低灰分血浆蛋白粉制备工艺优化

2017-09-03王文婷侯成立吴立国张德权

王文婷,侯成立,宋 璇,吴立国,朱 杰,张德权,*

(1.中国农业科学院农产品加工研究所,农业部农产品加工重点实验室,北京 100193;2.西北农林科技大学理学院,生物物理研究所生物力学与工程研究室,陕西杨凌 712100)

低灰分血浆蛋白粉制备工艺优化

王文婷1,2,侯成立1,宋 璇1,2,吴立国1,朱 杰2,张德权1,*

(1.中国农业科学院农产品加工研究所,农业部农产品加工重点实验室,北京 100193;2.西北农林科技大学理学院,生物物理研究所生物力学与工程研究室,陕西杨凌 712100)

为有效利用动物血液,优化血浆蛋白粉的制备工艺,本文从分离、浓缩与喷雾干燥工艺出发,探讨了不同的离心转速和离心时间对血浆蛋白总浓度、血红蛋白残留量及收集率的影响,不同的超滤压力、pH对血浆蛋白粉水分、粗蛋白及灰分含量的影响,不同的进口温度和进料速率对血浆蛋白粉水分含量、粗蛋白、提取率及氮溶解指数的影响。结果表明:最佳离心条件为离心转速5000 r/min,离心时间10 min;最佳超滤条件为超滤压力0.6 MPa,血浆液pH为9;最佳喷雾干燥工艺为进口温度150 ℃,进料速率0.178 mL/s。经本工艺优化,血浆蛋白粉的灰分降至6%左右。本研究结果可为低灰分血浆蛋白粉生产与制备工艺的改进提供基础数据和参考。

血浆蛋白粉,工艺优化,喷雾干燥,灰分

动物血液富含多种营养物质和生物活性成分[1],其中蛋白质占17%~22%[2]。动物血液经离心分离可获得血浆,经干燥制得血浆蛋白粉。血浆蛋白具有较好的保水性、乳化性和凝胶性等功能特性[3-5],可用作食品添加剂[6-7],已广泛应用于肉制品[8]、乳酪[9]、烘焙类食品[10]的生产加工。

目前,市场上血浆蛋白粉生产企业众多,生产的产品质量参差不齐,灰分含量7%~14%,蛋白含量71%~81%,产品总体颜色深、溶解性差。在我国,血浆蛋白粉以饲料产品为主,食品级的血浆蛋白粉非常少。血浆蛋白粉品质的影响因素很多,包括原料品质、抗凝剂选择、离心条件、浓缩条件和干燥条件等。血液经抗凝离心分离得血浆液,直接喷雾干燥得普通的血浆蛋白粉,经微滤、超滤或纳滤浓缩脱盐、脱灰分等处理后再经喷雾干燥可制得低灰分的血浆蛋白粉[11]。离心、浓缩和喷雾干燥等环节对血浆蛋白粉品质的影响尤为重要,其中,灰分是衡量血浆蛋白粉品质的重要指标,在饲料应用上,灰分含量高会影响早期断奶仔猪日增重及采食量[12],在食品应用上,灰分含量过高会影响血浆蛋白的凝胶特性[8],根据前期研究,市场上的血浆蛋白粉普遍灰分含量高,蛋白含量低,产品品质差异较大,因此开发低灰分血浆蛋白粉可提升血浆蛋白粉品质,进一步加大其在饲料工业和食品领域的应用。

目前,关于低灰分血浆蛋白粉制备工艺相关的研究较少,本研究通过比较不同的离心条件、浓缩条件及喷雾干燥条件对血浆蛋白粉品质的影响,确定低灰分血浆蛋白粉的最优制备工艺,以期为低灰分血浆蛋白粉的生产制备提供基础数据和参考。

1 材料与方法

1.1 材料与仪器

猪血液 取自北京市第五肉联厂,使用洁净容器收集猪血,柠檬酸钠抗凝,使血液中抗凝剂的最终质量分数为0.345%[13]。柠檬酸钠、氯化钠、氢氧化钠、盐酸均为国产分析纯 国药集团化学试剂有限公司;Hemoglobin(猪) 东京化成工业株式会社。BCA试剂盒 美国Thermo公司。

CR22GII高速冷冻离心机 日本Hitachi公司;SD-BASIC喷雾干燥器 英国 Labplant 公司;HI9916型pH计 HANNA Instrument公司;T6紫外分光光度计 北京普析通用有限公司;PC-2002电子天平 梅特勒-托利多仪器(上海)有限公司;Digieye系统 英国Verivide公司;马弗炉 赛默飞世尔科技;DMJ60-2二级膜分离实验机 济南博纳生物技术有限公司;LGJ-25C冷冻干燥机 北京四环科学仪器厂;UDK159凯氏定氮仪 意大利VELP公司;MJ33快速水分测定仪 瑞士梅特勒-托利多公司。

1.2 实验方法

1.2.1 血浆蛋白分离工艺优化实验 以血浆总蛋白质量浓度、血浆收集率、血红蛋白质量浓度为评价指标,比较不同离心转速和离心时间对猪血浆分离效果的影响,确定猪血浆分离的最优工艺参数。测定血红蛋白的吸收峰并制备血红蛋白的标准曲线[14]。

取10 mL全血静置分层后的上层液体于离心管内,分别在离心转速为1000、2000、3000、4000、5000、6000、8000 r/min,离心10 min,每组转速设6个重复,取上清液测定血浆蛋白总浓度和血红蛋白残留量,测量上清液总质量计算血浆的收集率;固定离心转速为3000 r/min,离心时间分别为5、10、15、20、25 min。取上清液测定血浆蛋白总浓度和血红蛋白残留量,测量上清液总体积计算血浆的收集率,筛选最优离心工艺。每组设6个重复。

1.2.2 血浆蛋白膜浓缩工艺优化实验 超滤膜截留率以离心分离后的血浆为对象,研究不同超滤压力和pH对纯化效果的影响。每次血浆用量为500 mL,固定超滤压力为0.6 MPa,调节血浆液pH为9、10、11,并在室温条件下超滤。将经过超滤的透过液直接进行纳滤,直到纳滤结束。重复3次。固定血浆液pH为11,设置超滤压力为0.4、0.5、0.6 MPa,将经过超滤的透过液直接进行纳滤,直到纳滤结束。每组3个重复。

将纳滤浓缩液30 mL和超滤浓缩液100 mL混合。将血浆原液、超滤浓缩液、超滤-纳滤混合液分别进行冷冻干燥,分别测定产品的水分含量、粗蛋白含量和粗灰分含量[15]。

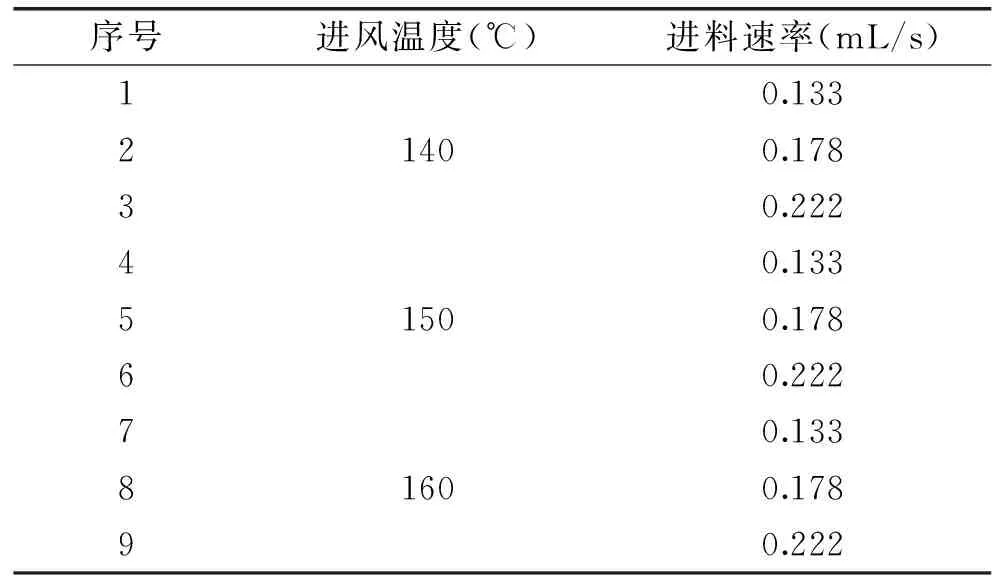

1.2.3 血浆蛋白喷雾干燥工艺优化实验 取超滤浓缩血浆液200 mL,进行喷雾干燥工艺优化研究。固定进料速率为0.178 mL/s,进口温度分别为130、140、150、160、170 ℃。记录实验过程中的粘壁情况及出口温度。以血浆中干物质为基准,计算产品提取率,测定蛋白粉的水分含量、蛋白质含量和氮溶解指数,每组3个重复;设置进料速度为0.133、0.178和0.222 mL/s,进口温度为140、150和160 ℃,进行全面实验,见表1。记录实验过程中的粘壁情况和出口温度,计算产品提取率,测定蛋白粉的水分含量、蛋白含量和氮溶解指数,每组3个重复。(经预实验,进料速率为0.089 mL/s时,进料速度缓慢;进料速率为0.267 mL/s时,进料速度较快,水分含量高不易喷干。故本实验选取进料速率为0.133、0.178和0.222 mL/s)。

表1 喷雾干燥血浆蛋白粉全面实验Table 1 Comprehensive experiment of spray drying of plasma protein powder

1.2.4 血浆收集率测定 空离心管质量W(g),离心前血液和离心管的质量W1(g),离心后分离出血浆,剩下的血液和离心管的质量W2(g)。血浆收集率按式(1)计算

收集率(%)=(W1-W2)/(W1-W)×100

式(1)

1.2.5 血浆蛋白总浓度测定 血浆蛋白总浓度采用BCA法测定。使用BCA试剂盒,血浆原液稀释50倍,按血浆稀释液:BCA反应液1∶20的比例充分混匀,在37 ℃反应30 min,在波长562 nm下测定吸光值,通过与标准曲线比较,确定血浆蛋白总浓度(mg/mL)。

1.2.6 血红蛋白质量浓度测定 血红蛋白质量浓度测定参照李伟峰等[16]、王莉等[14]方法,并确定了血红蛋白的最大吸收峰在407.40 nm处。

1.2.7 蛋白粉中蛋白含量、水分含量及灰分含量测定 采用GB 50095-2010方法测定蛋白粉中粗蛋白含量,采用水分测定仪测定水分含量,采用GB 50094-2010方法测定灰分含量。

1.2.8 氮溶解指数测定 称取血浆蛋白粉1 g,加入25 mL超纯水,充分搅拌混匀,1000×g离心10 min,取上清10 mL用凯氏定氮法测定蛋白质量,其值为0.4 g原样品的蛋白质溶解量。

氮溶解指数(%)=水溶性蛋白质质量/总蛋白质质量×100

式(2)

1.2.9 血浆蛋白粉提取率测定 参考文献[16]的方法,血浆蛋白粉提取率为收集到的喷雾干燥血浆蛋白粉W(g)与喷雾干燥前血浆中干物质质量的比,公式如下:

提取率(%)=(W×100)/(500×c×10-3)

式(3)

式(3)中,c为血浆蛋白质量浓度,mg/mL。

1.2.10 数据分析 实验数据使用Excel和SPSS 22软件进行统计分析,采用ANOVA进行方差分析,Duncan法进行多重比较,分析结果以平均值±标准差表示,以p<0.05表示差异显著。

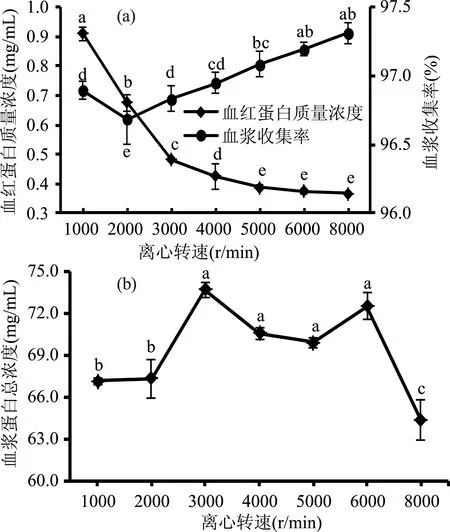

图1 不同离心转速对猪血浆分离效果的影响Fig.1 Effect of different centrifugal speed on separation注:n=6,同一曲线上不同小写字母表示差异显著(p<0.05)。图2同。

2 结果与分析

2.1 不同离心条件对血浆分离效果的影响

2.1.1 不同离心转速对血浆分离效果的影响 不同离心转速对猪血浆分离效果的影响见图1。不同离心转速对血浆收集率、血红蛋白质量浓度及血浆蛋白总浓度影响显著(p<0.05)。转速由1000 r/min提升至2000 r/min时,血浆收集率显著降低(p<0.05),可能是由于细胞物质的沉降,但转速较低,细胞与血浆不能彻底分离,因此血浆收集率下降;当转速由2000 r/min提升至5000 r/min时,随转速增加细胞与血浆分离,血浆收集率显著增加(p<0.05);继续增加转速,收集率增加缓慢,差异不显著(p>0.05);随离心转速增加至5000 r/min,血浆中残留的血红蛋白显著减少(p<0.05);继续增加转速,血红蛋白的质量浓度无显著降低(p>0.05)。转速由1000 r/min升至3000 r/min,血浆全蛋白浓度显著增加,由3000 r/min增加至6000 r/min,血浆全蛋白浓度维持在稳定水平,当转速增加至8000 r/min时,血浆蛋白总浓度显著下降。转速提升至3000 r/min血浆蛋白总浓度增加,可能是血浆中含有血细胞,转速较低时,血浆中含有的血细胞较多,故使得血浆蛋白含量偏低,随转速增加,细胞物质沉降,因此血浆总蛋白浓度增加,而转速增加至8000 r/min时,部分血浆蛋白被离心去除,故总蛋白质量浓度降低[17]。综上所述,5000 r/min可使大部分血细胞与血浆分离,继续增加转速对分离血细胞效果不大,故选定离心转速为5000 r/min。

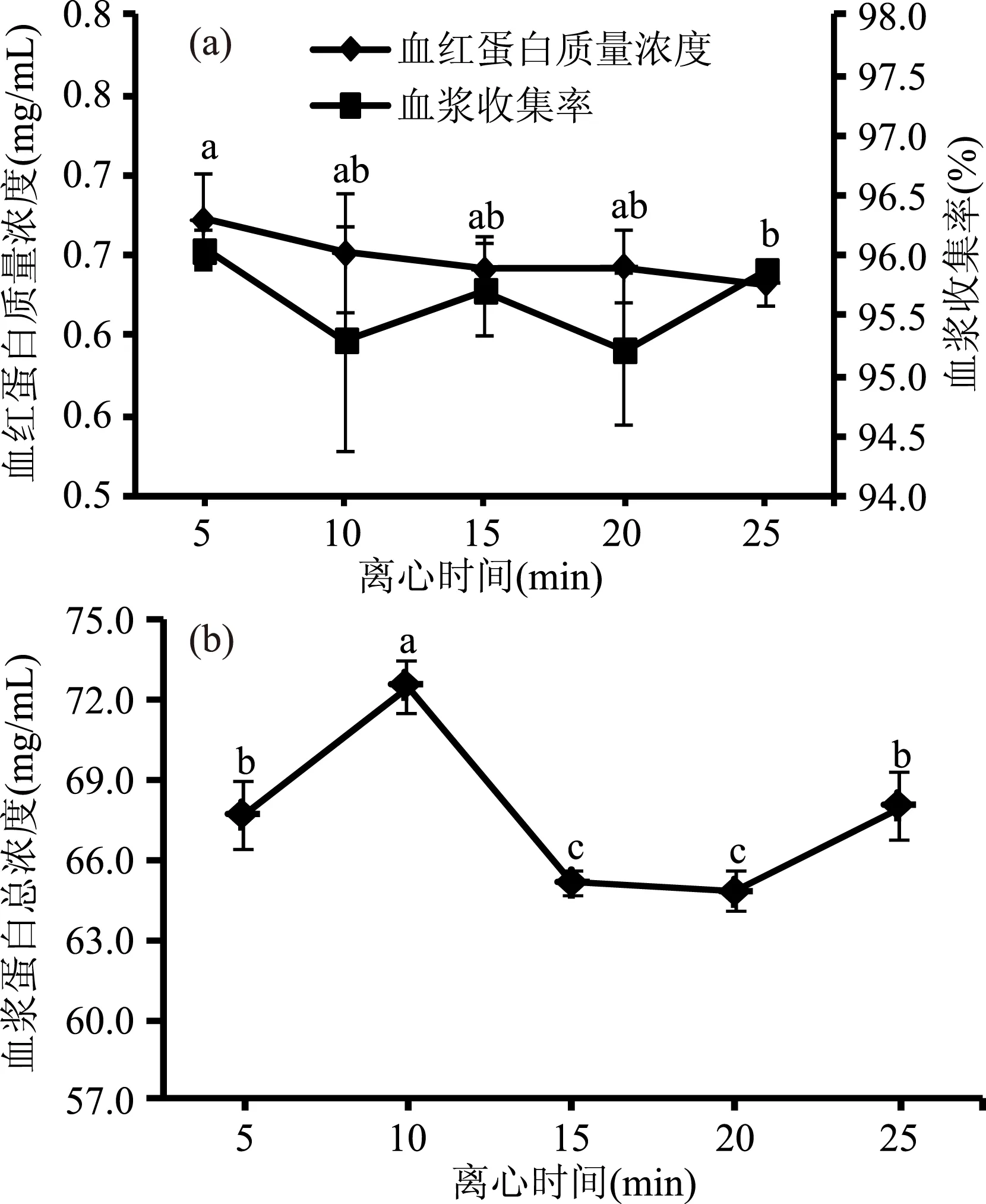

2.1.2 不同离心时间对猪血浆分离效果的影响 不同离心时间对猪血浆分离效果的影响见图2。当离心转速为5000 r/min,离心时间为10 min时,血浆蛋白的总浓度最大,为72.45 mg/mL,继续增加离心时间,血浆蛋白总浓度显著降低(p<0.05),可见,随时间的延长,使部分血浆蛋白被去除;同时,离心25 min与离心5 min血浆中血红蛋白质量浓度有显著差异(p<0.05),但离心时间由10 min增加至25 min,随离心时间的延长,血浆中血红蛋白质量浓度无显著影响,离心10 min即可达到离心25 min的效果。综合考虑,离心10 min较为合适。

图2 不同离心时间对猪血浆分离效果的影响Fig.2 Effect of different centrifugal time on separation

李伟锋等[16]比较不同离心条件对鸡血浆的分离效果,得出最佳工艺为3000 r/min离心15 min,此时血浆总蛋白质量浓度为48.890 mg/mL,血浆得率为55.201%,血红蛋白含量为2.393 mg/mL。孟晓霞[17]比较了不同离心条件对牛血浆分离效果的影响,得出最佳离心条件为3000 r/min离心30 min,此时所得血浆总蛋白含量为114.338 mg/mL,血浆得率为56.476%,血红蛋白含量为2.313 mg/mL。与上述研究相比,本研究5000 r/min离心10 min,所得血浆得率为97.1%,血红蛋白含量为0.39 mg/mL,血浆蛋白总浓度为69.9 mg/mL,提高了血浆收集率,降低了血红蛋白的含量。血浆总蛋白含量的差异,除与物种有关外,还与动物的年龄和大小有关,血液中的蛋白和细胞成分也不相同,这也导致了分离所得血浆蛋白纯度的差异。因此,本实验选定离心转速为5000 r/min,离心时间为10 min,此时分离得到的血浆为澄清的淡黄色液体,血浆得率高,血红蛋白残留量少,血浆蛋白总浓度较高。

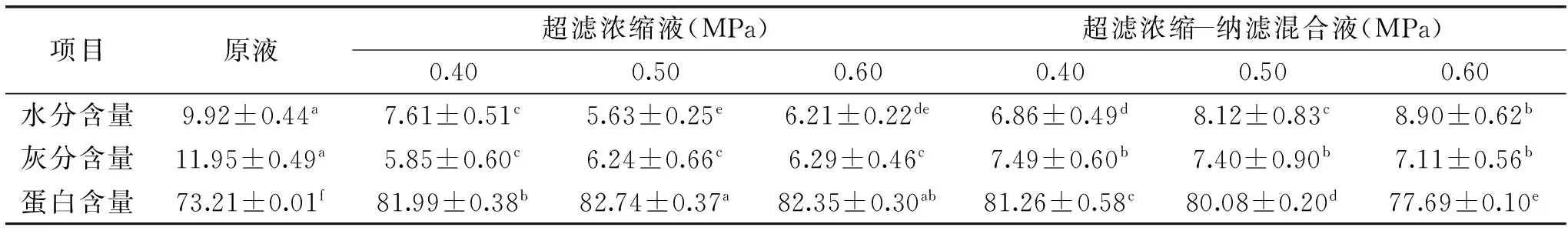

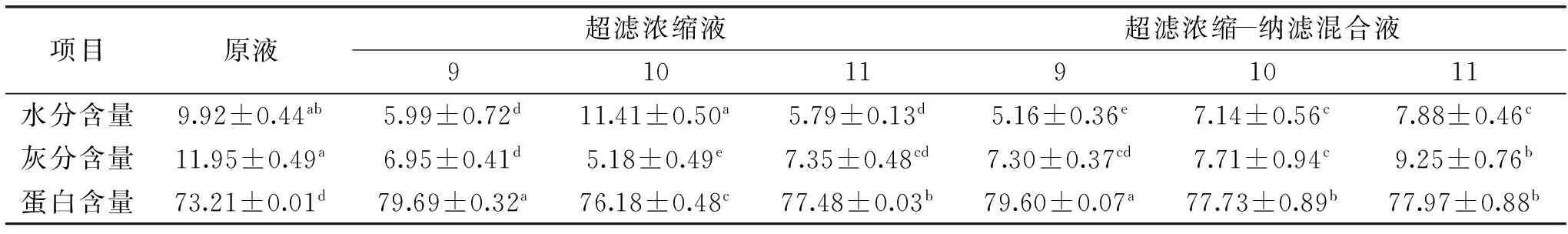

表2 不同超滤压力对血浆液浓缩效果影响(%)Table 2 Effect of different ultrafiltration pressure on concentration of plasma(%)

注:n=3,同一行不同小写字母表示差异显著(p<0.05),血浆原液、浓缩及混合血浆均经冷冻干燥处理。表3同。

表3 不同血浆液pH对血浆浓缩效果影响(%)Table 3 Effect of different plasma pH on concentration of plasma(%)

2.2 不同膜浓缩条件对血浆浓缩效果的影响

2.2.1 不同压力对血浆纯化效果的影响 不同压力(0.4、0.5、0.6 MPa)下血浆超滤浓缩液、超滤浓缩-纳滤混合液冻干粉的水分含量、灰分含量及蛋白含量结果见表2。超滤后浓缩液与超滤浓缩-纳滤混合液冻干粉在水分、灰分及蛋白含量上具有显著差异(p<0.05)。血浆原液冻干粉的水分含量最高,达9.92%±0.44%,灰分含量达11.95%±0.49%,蛋白含量最低,为73.21%±0.01%。0.5 MPa和0.6 MPa压力超滤浓缩冻干粉水分、蛋白及灰分含量均无显著差异(p>0.05),其水分含量均低于0.4 MPa压力超滤获得的血浆蛋白粉,蛋白含量均高于0.4 MPa压力超滤浓缩获得的血浆蛋白粉,超滤过程以压力为驱动力,因此压力由0.4 MPa增加至0.6 MPa,溶质透过率会增加[18]。此外,三种压力条件下获得的超滤浓缩-纳滤混合液的冻干粉灰分含量均无显著差异(p>0.05),但高于超滤浓缩获得的血浆蛋白粉。

综上所述,超滤压力为0.6 MPa时超滤纯化效果最好。与未超滤浓缩、超滤浓缩和纳滤混合液相比,超滤浓缩的方法可显著降低水分和灰分含量,提高蛋白质量。另外,经实验发现,超滤后血浆温度在33 ℃左右,pH在7左右,因此与加热蒸发浓缩的方法相比,超滤浓缩的方法不仅可以降低能耗,且超滤过程中条件温和,可避免血浆中蛋白质发生不可逆的变性[19];另外,超滤分离环境密闭,避免了污染,生产效率高,分离效果良好[20]。胡奇伟[11]研究结果表明压力为0.12 MPa时所得血浆粗蛋白和免疫球蛋白含量最高,这可能是由于不同的膜分离设备造成的。

2.2.2 不同pH对超滤纯化效果的影响 不同pH下血浆超滤浓缩液、超滤浓缩-纳滤混合液冻干粉的水分含量、灰分含量及蛋白含量结果见表3。不同pH超滤条件对产品水分、灰分和蛋白含量影响差异显著(p<0.05)。血浆液pH为9时产品蛋白含量最高,灰分含量和水分含量均较低。pH为10时产品灰分含量最低,但此时水分含量略高,蛋白含量略低。pH为11时,产品水分和蛋白含量均较高,灰分含量和pH为9时差异不显著(p>0.05),混合液的灰分含量均高于直接超滤的浓缩液,但碱性太强易导致蛋白变性,综合考虑,血浆液pH为9时超滤效果较好,此时蛋白含量最高,灰分和水分含量均较低。此结果与胡奇伟[11]研究结果一致。

影响蛋白过滤的首要因素是pH。血浆中的蛋白质主要为白蛋白和球蛋白,白蛋白的等电点为4.0,α、β、γ三种球蛋白的等电点分别为5.06、5.1和7.1,因此,随着血浆液的pH偏离蛋白的等电点,溶液中的蛋白所带的静电荷增多,蛋白间的斥力增加,可避免产生凝胶层,防止浓差极化现象的发生,故浓缩效果好。但研究显示,IgG在pH4~10范围内稳定,但当pH低于4或大于10时,其稳定性急剧下降[21]。

综上所述,超滤压力为0.6 MPa,血浆液pH为9时超滤效果最好,此时水分含量低,为5.99%,灰分含量低,为6.95%,粗蛋白质量分数高,为79.69%。

2.3 不同喷雾干燥条件对血浆干燥效果的影响

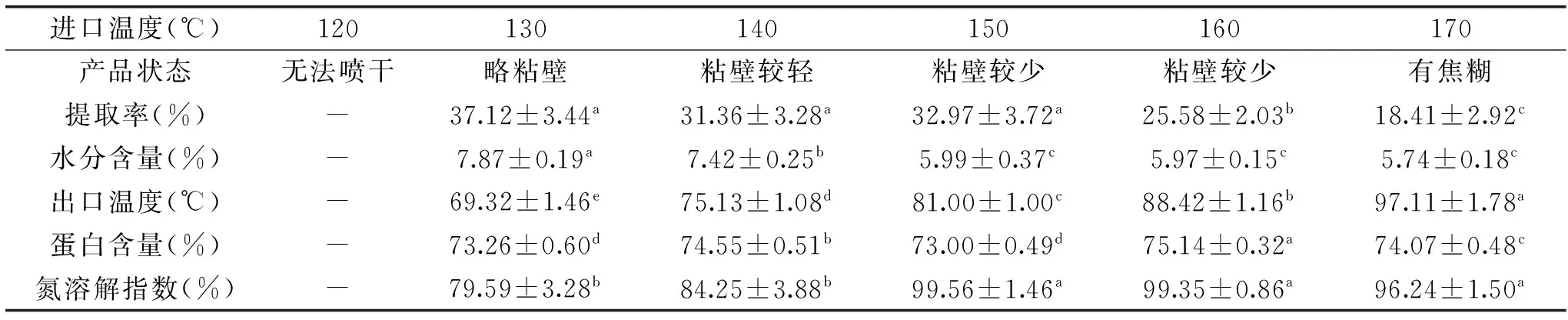

2.3.1 不同进口温度对血浆喷雾干燥效果的影响 各温度下的产品状态、提取率、水分含量、出口温度、蛋白含量及氮溶解指数见表4。进口温度为120 ℃时,血浆液无法喷干。进口温度由130 ℃上升至170 ℃,随进口温度的升高,出口温度显著升高,经一元线性回归分析,出口温度与进口温度间具有良好的线性关系,决定系数R2=0.9916。进口温度和出口温度对蛋白类产品的理化性质有明显影响。血浆液在进口处停留时间极短,但物料从在干燥器中沉降到旋风分离器的过程中,需要持续受热[22],此过程可能会使血浆中含有的免疫球蛋白失活。

表4 不同进口温度对血浆蛋白粉品质的影响Table 4 Effect of different inlet temperatures on quality of plasma protein powder

注:n=3,同一行不同小写字母表示差异显著(p<0.05)。表5同。

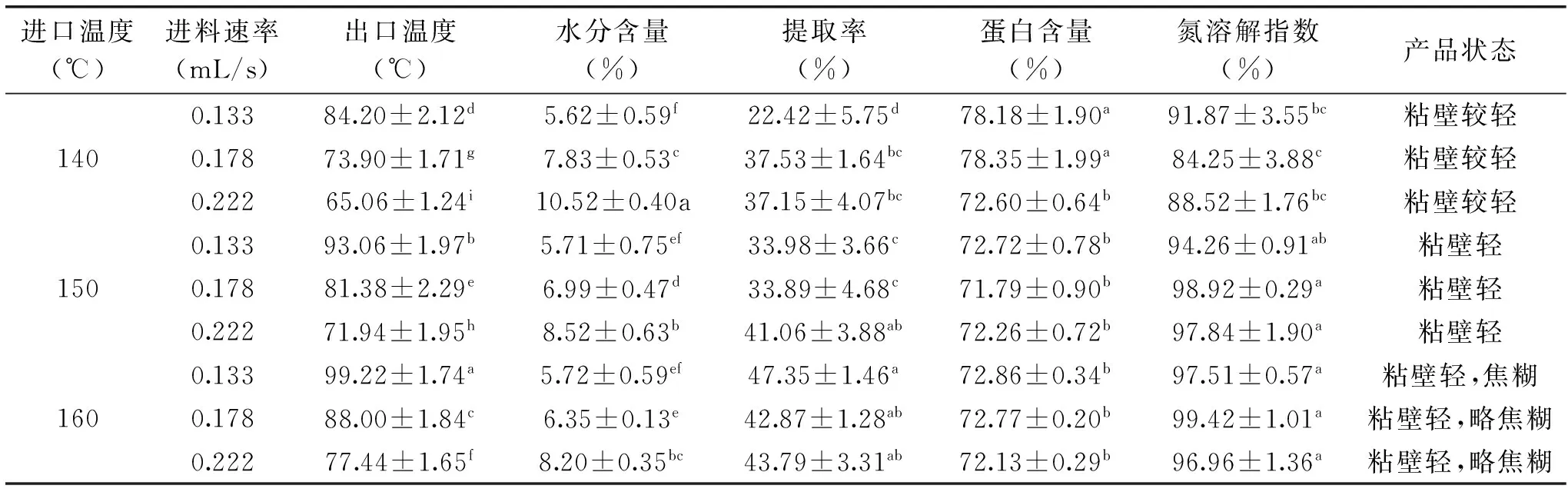

表5 不同进口温度与进料速率对喷雾干燥血浆蛋白粉品质的影响Table 5 Effect of different inlet temperatures and feeding rate on quality of plasma protein powder

血浆中主要的蛋白质为纤维蛋白原、白蛋白和球蛋白,纤维蛋白变性温度约为55~60 ℃,白蛋白和球蛋白的变性温度分别接近74 ℃和67 ℃左右[23],因此,进口温度过高会导致蛋白变性,溶解度降低。

进口温度由130 ℃上升至150 ℃,蛋白粉提取率没有显著差异(p>0.05),继续增加进口温度,提取率显著下降(p<0.05),且温度升至160 ℃时,出现焦糊。这可能是因为,温度上升至160 ℃时,出口温度较高,蛋白逐渐变性,部分蛋白粘到喷口或雾化器中,导致提取率降低。水分含量随进口温度的增加,呈现先降低后维持稳定的状态,150 ℃到170 ℃的水分含量没有显著差异(p>0.05)。此结果与李伟峰等[16]的研究结果一致。

氮溶解指数随进口温度的增加,先增加后趋于稳定,出口温度为(81.00±1.00) ℃时,氮溶解指数最大,出口温度为(69.32±1.46) ℃氮溶解指数最小,此时对应的蛋白含量最低。出口温度为(97.11±1.78) ℃,氮溶解指数略降低,但与出口温度为(81.00±1.00) ℃和(88.42±1.16) ℃无显著差异,此时蛋白已出现焦糊。综合以上结果,进口温度为150 ℃时的干燥效果较好,此时产品的含水率为5.99%,蛋白含量为73.00%,氮溶解指数为99.56%。

2.3.2 不同进口温度与进料速率对血浆喷雾干燥效果的影响 不同进口温度与进料速率组合下的出口温度、水分含量、提取率、蛋白含量及氮溶解指数和产品状态见表5。对同一温度,随进料速率的增加,出口温度均显著下降(p<0.05);对同一进料速率,随进口温度的增加,出口温度显著升高(p<0.05)。经一元线性回归分析,进料速率和出口温度之间具有良好的线性关系,进口温度为140、150和160 ℃所对应的决定系数R2分别为0.9986、0.9970和0.9999。

进口温度为140 ℃和150 ℃时,随进料速率的增加,提取率均显著增加(p<0.05)。而进口温度为160 ℃时,随进料速率的增加,提取率无显著变化(p>0.05)。进口温度为150 ℃、进料速率为0.222 mL/s时,提取率与160 ℃无显著差异,但出口温度要显著低于160 ℃(p<0.05)。随进料速率的增加,水分含量显著增加(p<0.05),此结果与李伟峰[16]和Renatav[24]等的研究结果一致。进口温度为160 ℃,进料速率由0.133 mL/s增加至0.178 mL/s时,水分含量无显著增加;当进料速率达到0.222 mL/s时,水分含量显著增加(p<0.05),出口温度呈现显著下降,因此产品焦糊情况减轻。进口温度为140 ℃,进料速率由0.133 mL/s增加至0.178 mL/s时,粗蛋白含量无显著差异(p>0.05),进料速率增加至0.222 mL/s时,粗蛋白含量显著下降(p<0.05)。进口温度为150 ℃和160 ℃时,不同进料速率所得蛋白粉的粗蛋白含量无显著差异(p>0.05)。对相同进口温度,不同进料速率所得蛋白粉氮溶解指数无显著差异(p>0.05)。

进料速率为0.133 mL/s时,随进口温度的增加,出口温度显著升高(p<0.05),产品水分含量没有显著差异(p>0.05),提取率显著增加。进料速率为0.178 mL/s时,随进口温度的增加,出口温度和产品水分含量显著增加,150 ℃和160 ℃提取率差异显著(p<0.05)。进料速率为0.222 mL/s时,出口温度显著增加,但160 ℃和150 ℃产品水分含量差异不显著,两者间蛋白提取率差异不显著。

本研究进口温度与胡奇伟[11](230 ℃)、孟晓霞[17](170 ℃)的研究结果不同,主要原因可能是喷雾干燥设备不同。此外,李伟锋认为进口温度不同还与料液的温度有关,但本实验进口温度与李伟锋[16](150 ℃)的研究结果一致,在本实验中血浆液温度为4 ℃,李伟锋所用实验血浆的温度为25 ℃。料液温度不同,但进口温度相同,这可能是因为本研究喷雾干燥前血浆液进行了浓缩,因此,料液的固形物含量可能也是影响进口温度的一个原因。

综上所述,较佳的工艺是进口温度为150 ℃,进料速率为0.178 mL/s。此时产品水分含量为6.99%,提取率为33.89%,蛋白含量为71.79%,氮溶解指数为98.92%。

经本工艺优化,血浆蛋白粉的灰分降至6%左右,远低于国内现有产品的灰分含量(≥10%),比国外同类型产品降低1个百分点。

3 结论

离心转速为5000 r/min,离心时间为10 min时,血浆与血细胞分离效果较好,血浆蛋白含量高,血红蛋白残留量少;超滤压力为0.6 MPa,血浆液pH为9时超滤效果最好,此时蛋白含量最高,灰分含量最低,产品水分含量最低;进口温度为150 ℃,进料速率为0.178 mL/s干燥效果最好,此时获得的血浆蛋白粉水分含量为6.99%,蛋白含量为71.79%,氮溶解指数为98.92%。经工艺优化,可将血浆蛋白粉产品灰分含量降至6%左右。

[1]Ofori J A,Hsieh Y P. The use of blood and derived products as food additives[M]. In Y. El-Samragy(Ed.),Food Additive,Shanghai:In Tech. 2012:229-256.

[2]Wismer-pedersen J. Use of haemoglobin in foods-a review[J]. Meat Science,1988,24(1):31-45.

[4]Hurtado S,Saguer E,ToldrM,et al. Porcine plasma as polyphosphate and caseinate replacer in frankfurters[J]. Meat Science,2012,90(90):624-628.

[5]倪娜,王振宇,陈丽,等. 血浆蛋白功能特性及其在肉制品中的应用研究进展[J]. 农产品加工 学刊,2012,(11):132-135.

[7]王鹏,王霞,徐幸莲,等. 钠替代条件下血浆蛋白对鸡肌原纤维蛋白热诱导凝胶性质的影响[J]. 中国家禽,2012,34(14):25-30.

[8]孔保华,张立娟,刁新平. 影响猪血浆蛋白热诱导凝胶质构特性及持水性因素的研究[J]. 食品科学,2010,31(7):75-80.

[9]Lipner S. Method of preparing comminuted meat products:U.S. Patent,3.644.128[P]. 1972-02-22.

[10]邵秀芝,宁维颖. 血浆蛋白的功能特性及其在食品中的应用[J]. 肉类工业,2004(3):24-26.

[11]胡奇伟. 血浆蛋白粉加工工艺及应用研究[D]. 无锡:江南大学,2005:6-34.

[12]江国永,于伟,潘勇,等. 两种血浆蛋白粉对仔猪生长性能的影响研究[J]. 饲料与畜牧,2011(1):52.

[13]倪娜,王振宇,陈丽娟,等. pH对羊血浆蛋白热诱导凝胶特性的影响[J]. 现代食品科技,2015(7):160-166.

[14]王莉,张淑琴,赵君,等. 紫外分光光度法检测血浆游离血红蛋白[J]. 中国输血杂志,2006,19(6):477-479.

[15]董艳,高瑞昶,潘勤,等. 超滤和纳滤分离技术提取纯化地黄低聚糖的研究[J]. 中草药,2008,39(3):359-363.

[16]李伟锋,王鹏,徐幸莲,等. 喷雾干燥鸡血浆蛋白粉工艺优化[J]. 农业工程学报,2012,28(21):248-255.

[17]胡奇伟. 血浆蛋白粉加工工艺及应用研究[D]. 无锡:江南大学,2005:17-19.

[18]蒋超,张彧,陈历俊,等. 超滤法分离干酪乳清中蛋白的研究[J]. 大连工业大学学报,2010,29(6):413-417.

[19]胡奇伟,过世东,王春维,等. 血浆蛋白浓缩工艺的研究[J]. 饲料工业,2004,25(12):6-10.

[20]李明浩,李晓东,王洋. 超滤在生产浓缩乳蛋白类产品中的应用[J]. 包装与食品机械,2012,30(5):52-56.

[21]张和平,杜文,郭军,等. 免疫乳中IgG的稳定性及蔗糖的保护作用[J]. 中国乳品工业,2002,30(6):3-7.

[22]郭晋育,吴明文,尹伦,等. 喷雾干燥血浆蛋白粉品质的影响因素[J]. 畜牧与饲料科学,2011,32(6):84-85.

[23]Saguer E,Alvarez P,Fort N,et al. Heat-induced gelation mechanism of blood plasma modulated by Cysteine[J]. Journalof Food Science,2015,80(3):515-521.

[24]Renatav T,Catherine B,Míriamd H. Influence of process conditions on the physicochemical properties of acai(Euterpe oleraceae Mart.)powder produced by spray drying[J]. Journal of Food Engineering,2008,88(3):411-418.

Optimization of preparation technology of low ash plasma protein powder

WANG Wen-ting1,2,HOU Cheng-li1,SONG Xuan1,2,WU Li-guo1,ZHU Jie2,ZHANG De-quan1,*

(1.Institute of Food Science and Technology,Chinese Academy of Agricultural Sciences/ Key Laboratory of Agro-Products Processing,Ministry of Agriculture,Beijing 100193,China;2.Laboratory of Biomechanics and Engineering,College of Science,Northwest A&F University,Yangling 712100,China)

Different separating technique,concentration technique and spray drying technique were investigated in this study in order to utilize animal blood effectively and optimize the preparation technique of plasma protein powder. First,the effects of different centrifugal speeds and times on the concentration of total plasma protein,hemoglobin residues and yield were studied. Besides,the effects of different ultrafiltration pressure and pH on moisture content,crude protein content and ash content of plasma protein powder were analyzed. Finally,the effects of different inlet temperatures and feeding rates on moisture content,protein content,extraction ratio and nitrogen soluble index of plasma protein powder were investigated. The results indicated that the best centrifugal condition was at 5000 r/min for 10 min. The best ultrafiltration condition was at 0.6 MPa airflow pressure,and the pH of plasma was 9. The best spray drying technique was under inlet temperature 150 ℃ and feeding rate 0.178 mL/s. After this optimization technique,the ash content of plasma protein powder decreased to 6%. The results can provide basic data and reference for the improvement of low ash plasma protein powder preparation technique.

plasma protein powder;process optimization;spray drying;ash

2017-02-20

王文婷(1989-),女,硕士研究生,研究方向:肉品加工,E-mail:wangwentingbiome@163.com。

*通讯作者:张德权(1972-),男,博士,研究员,研究方向:肉品科学与技术,E-mail:dequan_zhang0118@126.com。

国家农业科技创新工程-肉品质形成机理与调控技术CAAS-ASTIP-2016-IFST;现代农业人才支撑计划-农业科研杰出人才及其创新团队(2016-2020)。

TS251.93

B

1002-0306(2017)15-0175-06

10.13386/j.issn1002-0306.2017.15.033