松软特厚煤层综放面回采巷道支护优化研究

2017-09-03张福义任武军

张福义,任武军

(山西乡宁焦煤集团有限责任公司,山西 临汾 042100)

松软特厚煤层综放面回采巷道支护优化研究

张福义,任武军

(山西乡宁焦煤集团有限责任公司,山西 临汾 042100)

为解决松软特厚煤层综放开采条件下回采巷道矿压显现强烈的问题,以我国西部某矿为工程背景,综合运用巷道支护经典理论,对悬吊理论和极限平衡理论进行灵活应用,同时结合FLAC3D数值模拟,对松软特厚煤层综放开采回采巷道的支护参数进行了系统性的计算分析。结果表明:优化支护方案后,巷道松软围岩能够承受特厚煤层综放开采的扰动,巷道表面变形明显减小,巷高收敛量由0.9m减小为0.3m,巷宽收敛量由1.2m减小为0.4m。优化支护方案效果显著,保障了工作面安全高效开采。

松软煤层;综放开采;支护优化设计;数值模拟

Optimal Study of Roadway Support of Fully Mechanized Coal Mining with Soft and Extra Thick Coal Seam

随着我国煤机装备和开采工艺的不断发展,14~20m特厚煤层综放开采得到了广泛的应用与推广[1-2]。特厚煤层回采巷道围岩稳定性控制质量是决定综放工作面能否实现高产高效的关键因素之一[3-4]。特厚煤层综放开采当中,工作面回采巷道一般沿底板掘进,因此巷道顶板及两帮均为煤体,底板一般为煤[5-6]。当煤层强度较低,巷道围岩物理力学性质偏软,支护方式不合理时,在高强度的采动应力作用下,将极易导致回采巷道围岩的不稳定[7-10]。

我国西部某矿3-5号特厚煤层综放开采当中,随工作面推进,超前工作面200m范围内巷道变形严重,局部地段巷道断面收敛程度达到60%,严重制约工作面通风、运输、设备稳定,影响工作面安全高效开采。相关学者对综放开采回采巷道变形机理、深部软岩稳定性控制、软岩巷道支护技术等做了一定的研究[11-13],但针对松软特厚煤层综放开采回采巷道在采动影响作用下巷道支护优化方面的系统性设计研究较少。因此,针对上述条件下的研究十分必要,研究成果对于现场生产实践具有一定的参考意义。

1 工程概况

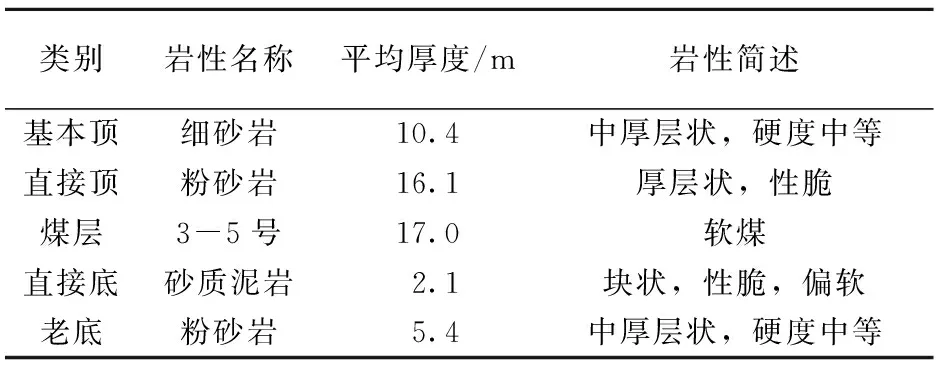

研究对象为我国西部某矿3501工作面,该面主采3-5号煤层,平均埋深220m,煤层平均厚度17.03m,煤层倾角10°。采用综采放顶煤采煤法,一次性全厚出煤,垮落法控制顶板。工作面顶底板岩性如表1所示。

表1 煤层顶底板岩性

此外,通过井下取样与物理力学实验,测得煤层单轴抗压强度平均为9.52MPa,即1.5>f>0.8,按煤的硬度划分,属于软煤;直接底砂质泥岩单轴抗拉强度2.05MPa,岩性较脆。因此工作面回采巷道围岩整体偏软。

回采过程当中,巷道变形较大,其中顶底板移近量达0.9m,两帮移近量达1.2m。超前工作面20m处,巷道表面极不平整,顶板下沉、底鼓及两帮收敛现象严重,锚杆、锚索、锚网及钢筋梯部分支护失效。

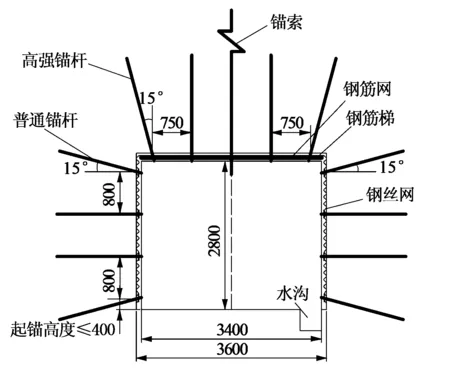

原巷道支护如图1所示。

图1 2301轨道巷原支护

顶部锚杆均使用规格为φ20mm×2000mm的高强锚杆,锚杆间排距为750mm×800mm;钢筋梯规格为3400mm×70mm,排距为800mm,均采用φ16mm圆钢双面焊接;锚索沿巷道方位,在巷道中心线位置布置1排锚索,间距为6000mm,采用规格为φ15.20mm的钢绞线加工,长度为7300mm;巷道帮部锚杆均使用规格为φ16mm×1600mm的普通锚杆,锚杆间排距为800mm×800mm;巷道全断面挂网。

2 基于理论分析的系统性支护优化设计

悬吊理论认为,锚杆支护的主要目的是增强较弱岩层的稳定性,具体的体现就是通过锚杆杆体把巷道顶板上的较弱岩层悬吊在上部稳定岩层之上。本文根据松软特厚煤层综放面回采巷道围岩的特点,在充分考虑围岩强度的基础上,采用悬吊理论进行了灵活的设计分析,对巷道顶板和巷帮松软围岩的锚杆(索)直径、长度、间排距、锚固长度等参数进行了系统性分析,确保了优化方案的精细化和可靠性。

2.1 顶锚杆支护参数

2.1.1 锚杆直径

锚杆的直径根据杆体承载力与锚固力等强度原则确定。

杆体承载力为:

(1)

则杆体直径公式为:

(2)

式中,d为锚杆体直径,mm;Q为锚固力的设计值,取70kN;σt为高强度左旋螺纹钢锚杆屈服强度,340MPa。

将各参数取值代入上式,得杆体直径d为18.32mm,因此选φ=20mm的高强螺纹钢锚杆。

2.1.2 锚杆长度

可按悬吊理论的算法计算顶板锚杆长度,具体公式为:

L≥L1+Δ+L2

(3)

式中,L为锚杆长度,m;L1为锚杆锚固端长度,m;Δ为巷道围岩破坏深度,m;L2为锚杆外露端长度,通常取0.1m。

其中,锚杆锚固端长度为:

(4)

式中,k为安全系数,一般取1.5~2.5,在此取2;τ为锚固剂和岩体间的抗剪强度,根据现场资料,锚固剂的粘合强度为10N/mm2,即10MPa。

巷道围岩破坏深度为:

(5)

式中,B为巷道最大掘进宽度,3.6m;f为煤层坚固性系数,取2。

根据式(3)~(5)可得:

计算得:L≥2.15m

因此建议锚杆长度在2.2m以上。

2.1.3 锚杆间排距

按锚杆所能悬吊的重量校核锚杆的间排距。

每根锚杆悬吊岩体的重量:

G=γΔD2

(6)

式中,γ为巷道围岩的平均密度,1.28t/m3;D为锚杆间排距,m。

锚杆锚固力Q应能承担G的重量。为安全起见,考虑工作面采动影响,在此取k=3.5。所选锚杆的锚固力Q=70kN。则:

由计算可知,锚杆间排距不应大于0.93m,同时结合矿方现有支护状况,取800mm×800mm。

2.1.4 实际锚固长度

实际锚杆锚固长度可用下式计算:

(7)

式中,la为锚固长度,m;dr为锚固剂直径,取23mm;dz为钻孔直径,取28mm;d为锚杆杆体直径,取20mm;lr为锚固剂长度,mm,采用矿方原有的MSCK2350树脂锚固剂,每支锚固剂长度为350mm,每孔2支。

计算得:la=964mm。

2.2 帮锚杆支护参数

由极限平衡方程可以得到塑性区宽度:

(8)

式中,m为开挖高度,取17.03m;A为侧压系数,取1.2;φ0为内摩擦角,根据力学实验测试结果,取25.939°;C0为黏聚力,根据力学实验测试结果,取7.042MPa;K为应力集中系数,取3.5;γ为覆岩平均体积力,取0.025MN/m3;H为巷道埋藏深度,取220m。

代入数值,计算得:

Lp=17.79(m)

巷道侧帮的载荷集度:

(9)

代入数值,计算得:

Qs=116.9(kN/m)

根据理论计算结果,参考上述顶锚杆支护参数,设计同时结合矿方现有的帮锚杆支护参数及类似矿井的经验类比,得到帮锚杆的支护参数是:φ18mm×2000mm型普通玻璃钢锚杆;锚固长度964mm;间排距800mm×800mm。

2.3 锚索支护参数

2.3.1 锚索长度

确定锚索的长度:

L=La+Lb+Lc+Ld

(10)

式中,L为锚索总长度,m;La为锚索深入到较稳定岩层的锚固长度,m;Lb为需要悬吊的不稳定岩层厚度,在锚杆失效的情况下,其潜在的冒落高度为1.5倍的巷道宽度,即Lb=5.4m;Lc为上托盘及锚具的厚度,取0.1m;Ld为需要外露的张拉长度,取0.3m。

锚索锚固长度La按下式确定:

(11)

式中,k为安全系数,取2;d1为锚索钢绞线直径,取15.24mm;fa为钢绞线抗拉强度,1920MPa,合1883.52N/mm2;fc为锚索与锚固剂的粘合强度,取10N/mm2。

计算得:La≥1.5m。

L=7.2m,故理论锚索长度应为7.2m。

2.3.2 锚索的间排距

(12)

式中,L为锚索排距,m;B为巷道最大冒落宽度,按巷宽1倍,取3.6m;H为巷道冒落高度,按巷道宽度的1.5倍,即5.4m;γ为岩体容重,12.8kN/m3;D为锚杆的排距,0.8m;F1为锚杆的锚固力,70kN;F2为锚索极限承载力,φ15.2mm锚索为350kN;θ为角锚杆与巷道顶板的夹角,为75°;n为1排锚索个数,根据巷道宽度,参考特厚煤层综放开采工程类比,取2。

计算得:L=4.93m,取5m。

根据现场矿压显现情况、国内相关特厚煤层综放开采回采巷道实践工程经验,应充分发挥锚索在深部围岩的悬吊作用,采用单排2根锚索,同时根据巷道宽度,锚索间距为2m较为合适。

2.3.3 锚索锚固长度

上部岩层作用在锚索上的重量:

G2=γSD

(13)

式中,γ为巷道上部围岩的平均容重,取12.8kN/m3;S为冒落拱范围内被包络线所围锚固岩体的截面积,取最大冒落高度×巷道宽度/2,即9.72m2;D为顶锚索排距,取5m。

计算得:G2=622.08kN。

己知所使用的钢铰线的破断力是350kN,每排安装2根,则其锚固端长度为:

因此需5支锚固剂。实际锚固长度为:

式中,φ卷为锚固剂直径,23mm;φ孔为钻孔直径,28mm;φ索为锚索直径,15.2mm;l为锚固剂长度,350mm;n1为锚固剂支数,5支。

3 基于数值模拟的支护优化分析

针对该矿3-5号煤层综放开采回采巷道工程地质条件,利用岩土工程数值分析软件FLAC3D作为计算平台,建立三维数值模拟计算模型,重点分析不同支护方式、不同开采阶段下,巷道围岩应力、变形情况。模型四周及底部为位移边界条件,上部为应力边界条件,采用摩尔库伦模型进行计算,巷道围岩进行网格细分,在巷道围岩20m范围内采用放射状网格,此范围外选用矩形网格,模型共划分了354900个网格数量。

3.1 巷道掘进初期

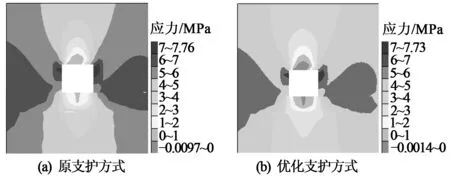

图2为巷道掘进初期围岩垂直应力分布图。

图2 巷道掘进初期围岩垂直应力分布

由图2可知,回采巷道掘进初期,与原支护方式相比,优化支护方式下,高应力集中区范围相对较小,应力峰值相对较低,围岩整体应力集中程度降低,但差值不大,垂直应力集中区分布于巷道两帮顶角0.8m范围内。总体来看,支护方式优化后,降低了围岩的应力集中程度。

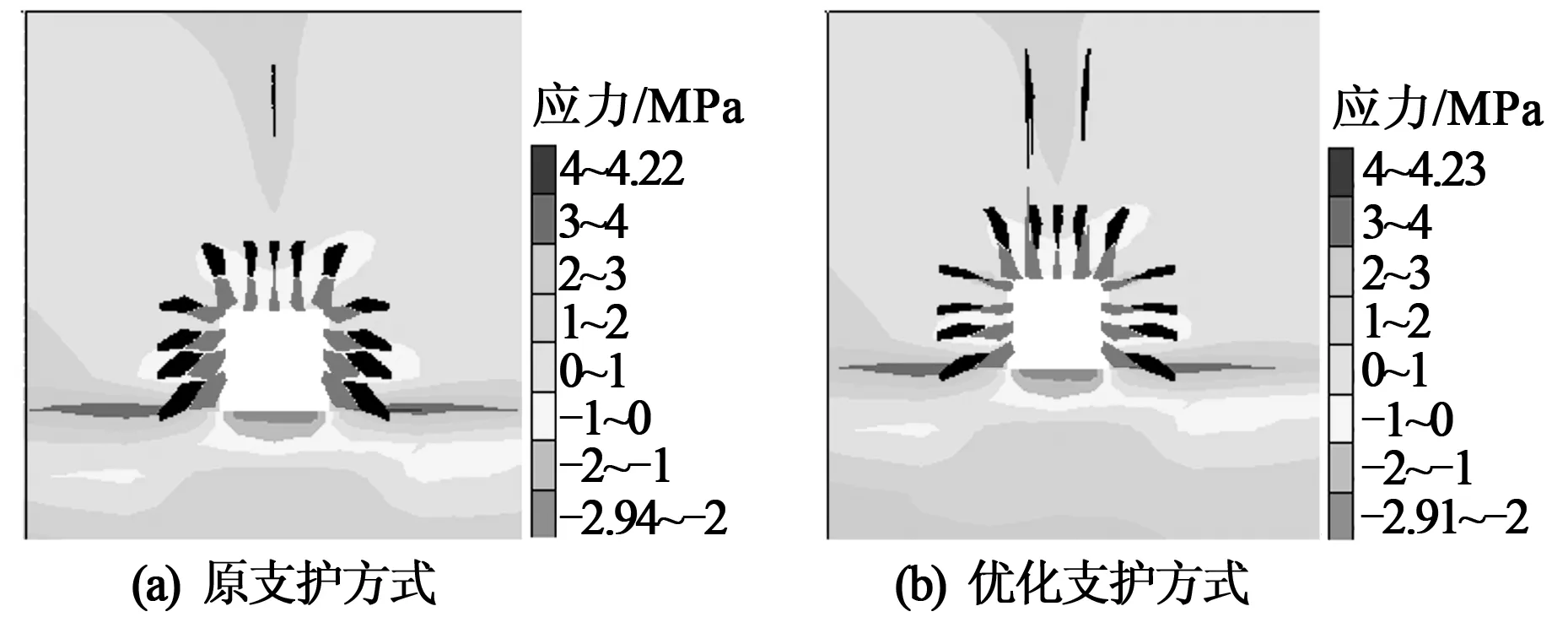

图3为巷道掘进初期围岩最大主应力及锚杆(索)应力分布图。

图3 巷道掘进初期围岩最大主应力及锚杆(索)应力分布

由图3可知,2种支护方式下围岩最大主应力分布差别不大。从锚杆(索)应力分布来看,与原支护方式相比,优化支护方式下锚杆对围岩的作用范围较小,杆体应力值较小,每排2根(排距3m)锚索对围岩的作用范围较大,锚索所受应力较大,应力峰值增高。总体来看,优化支护方式充分发挥了锚索的悬吊作用,从而减小了锚杆的受力负荷,同时使得锚杆锚索受力均匀,减小了巷道浅部围岩的应力集中程度,支护体-围岩的整体性更强,有利于巷道长期稳定。

3.2 超前工作面10m

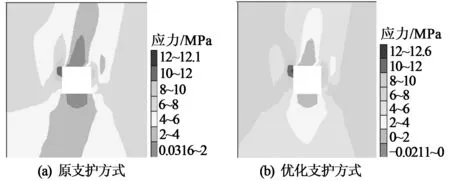

图4为超前工作面10m巷道围岩垂直应力分布图。

图4 超前工作面10m巷道围岩垂直应力分布

由图4可知,在距工作面10m的回采巷道截面内,与原支护方式相比,优化支护方式下,围岩垂直应力分布云图中高应力集中区范围较大,应力降低区范围较小,应力峰值相对较高,围岩整体应力集中程度明显增加,但不同区域应力梯度更小。总体来看,支护方式优化后,巷道浅部围岩应力值整体增加,但应力分布更为均匀,说明支护体-围岩系统的整体性得到增强,更能起到抵抗深部围岩作用的效果。

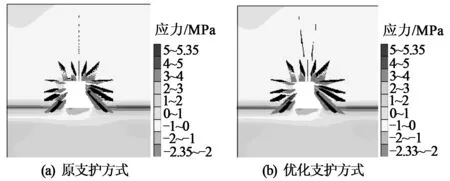

图5为超前工作面10m巷道围岩最大主应力及锚杆(索)应力分布图。

图5 超前工作面10m巷道围岩最大主应力及锚杆(索)应力分布

由图5可知,2种支护方式下,巷道围岩最大主应力集中区均位于煤和底板的交接处,最大主应力降低区均位于巷道底板围岩处,因此最大主应力分布状态大致相同,这是由于工程条件本身因素所决定的。从锚杆(索)应力分布来看,对比图5(a)与(b),原支护方式下锚杆对围岩的作用范围、杆体应力值、每排单根(排距6m)锚索对围岩的作用范围、锚索所受应力与优化支护相比均较小。对比图3、图4与图5,发现工作面超前10m与巷道掘进初期及工作面超前50m处相比增长较大,应力峰值为10MPa,说明随着工作面的推进,当巷道位于超前支承压力峰值区域时,原支护方式还是起到了应有的作用,但仍然没有达到最佳的支护效果;优化支护方式下,锚杆与锚索对围岩的作用范围、杆体所受应力值均增大,应力峰值为12MPa,与巷道掘进初期及工作面超前50m处相比,增长幅度更大,说明当巷道位于超前支承压力峰值区域时,优化支护方式发挥的效应明显增加。总体来看,当工作面开采后,在超前10m处,在工作面超前支承压力峰值区域内,优化支护方式充分发挥了锚索的悬吊作用,锚杆着力部位更深入于稳定围岩之内,其支护优势已完全显现出来。

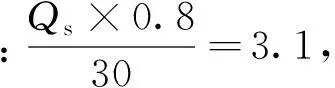

4 优化支护方案

通过以上研究,回采巷道的优化支护方式采用“锚网索+钢筋梯”联合支护,如图6所示。

图6 回采巷道优化支护断面

具体优化参数为:

巷道断面顶部锚杆为φ22mm×2200mm的高强锚杆,锚杆间排距800mm×800mm,每根锚杆使用2支MSCK2350树脂锚固剂,锚固长度964mm,初锚力不低于70kN。

锚索每排2根,间排距为2000mm×5000mm,规格为φ15.20mm的钢绞线,长度7300mm,每根锚索使用4支MSCK2350树脂锚固剂,锚固长度1674mm,预应力不低于120kN。

巷道帮部锚杆为φ18mm×2000mm的普通锚杆,锚杆间排距800mm×800mm,每根锚杆使用2支MSCK2335树脂锚固剂,锚固长度964mm,初锚力不低于70kN。

5 现场实施效果

接续工作面采用优化支护方案后,巷道变形量明显减小,其中顶底板移近量最大处不到0.3m,两帮移近量不到0.4m。工作面支承压力作用范围内,巷道表面平整,顶板下沉、底鼓及两帮收敛现象不明显,锚杆、锚索、锚网及钢筋梯未出现支护失效的状况。如图7所示为2种支护方式下工作面推进200m范围内,巷道高度与宽度随工作面推进距离的变化曲线。

图7 优化支护前后巷道断面随工作面推进距离变化曲线

6 结 论

(1)在充分考虑煤体强度的前提下,灵活应用悬吊理论能够满足松软煤层巷道的支护设计要求,数值模拟和现场工程实践验证了基于此理论下的系统性优化设计的可行性。

(2)FLAC3D数值模拟结果表明,优化支护方案的主要作用是提高巷道松软围岩与支护体的整体性,从而增强了抵抗巷道深部围岩作用的能力。

(3)现场工程实践表明,优化支护方案后,巷道松软围岩能够承受特厚煤层综放开采的扰动,巷道表面变形明显减小,有力地验证了优化支护方案的优越性,保障了工作面安全高效开采。

[1]王金华.特厚煤层大采高综放开采关键技术[J].煤炭学报,2013,38(12):2089-2098.

[2]卿笃乐.21m厚煤层综放一次采全高技术研究[D].西安:西安科技大学,2004.

[3]赵国贞.厚松散层特厚煤层综放开采巷道围岩变形机理及控制研究[D].徐州:中国矿业大学,2014.

[4]张 川.软弱特厚煤层综放回采巷道支护技术研究与应用[D].泰安:山东科技大学,2011.

[5]张向东,吕金伟,周新勍.特厚煤层大断面巷道支护设计及分析[J].金属矿山,2014,458(8):29-32.

[6]王祖发,周根立,刘传安.特厚煤层松软顶板综放回采巷道支护技术[J].煤矿安全,2012,43(6):50-53.

[7]严 红.特厚煤层巷道顶板变形机理与控制技术[D].北京:中国矿业大学(北京),2013.

[8]张有喜,赵 杰,白庆生.麻家梁煤矿复合型软岩巷道支护技术研究及应用[J].煤炭工程,2013,45(1):29-31.

[9]王 沉,屠世浩,李召鑫.深部“三软”煤层回采巷道断面优化研究[J].中国矿业大学学报,2015,44(1):9-15.

[10]姚宝珠.软岩分类及软岩巷道支护方法[J].煤矿安全,2003,34(12):28-30.

[11]柏建彪,王襄禹,姚 喆.高应力软岩巷道耦合支护研究[J].中国矿业大学学报,2007,157(4):421-425.

[12]李志强,张宏岩.软岩巷道支护设计[J].煤矿安全,2007,38(3):33-35.

[13]林 健,范明建,汪占领.软岩巷道锚杆支护研究及应用实例分析[J].煤矿开采,2015,20(3):54-59,72.

[责任编辑:王兴库]

2016-10-27

10.13532/j.cnki.cn11-3677/td.2017.04.013

张福义(1965-),男,山西临汾人,工程师,现任山西乡宁焦煤集团有限责任公司董事长。

张福义,任武军.松软特厚煤层综放面回采巷道支护优化研究[J].煤矿开采,2017,22(4):47-51.

TD353

B

1006-6225(2017)04-0047-05