侏罗系含煤地层“三软”巷道支护设计优化

2017-09-03徐玉学

徐玉学

(中国大唐集团煤业有限责任公司,北京 100052)

侏罗系含煤地层“三软”巷道支护设计优化

徐玉学

(中国大唐集团煤业有限责任公司,北京 100052)

随着煤炭资源开采深度的增加以及赋存条件的复杂化,煤矿开采难度越来越大,其中尤以侏罗系“三软”煤层的开采难度愈加显著,直接影响到煤矿的正常安全生产。沙井子煤田刘园子煤矿通过尝试对侏罗系三软含煤地层不同的支护方式并加以分析和优化,总结出了“锚网索+36U型钢棚+浇筑混凝土+壁后注浆”为主的联合支护方式,取得了良好的效果,为陇东地区同类型地质条件的矿井巷道支护提供了实践经验。

侏罗系;软岩;巷道;支护方案

1 矿井概况

1.1 地质特点

刘园子煤矿位于甘肃省庆阳市环县沙井子矿区,设计能力0.9Mt/a,核定产量0.756Mt/a,该矿采用立井开拓方式,矿井投产时在工业场地内共布置3条井筒,即主立井、副立井和回风立井。井筒开凿至+1100m水平后,在该水平布置井底车场,通过3条石门与各煤层相连。该矿井含煤地层为侏罗系中统延安组(J2y),地质力学测试结果表明,煤层巷道顶帮和底板岩石坚固性系数都在1.0左右,泥岩顶底板岩石成分中含有大量的蒙脱石、高岭石,遇水膨胀性泥化性很强。井下巷道处于“三软”煤层和软弱岩层中,为典型的软岩矿井,煤体强度小,平均强度11.4MPa。5-1煤层为该矿主采煤层,煤层平均厚度6.98m,煤层上部15m范围内为砂质泥岩,平均强度29.73MPa,5m以上深度范围内为砂岩,岩层强度较高,平均达到了40.68MPa。底板以泥岩为主,平均强度10.31MPa左右,而且具有强烈的遇水膨胀弱化特性,巷道整体围岩稳定性程度很低。该矿顶底板均为含水层,出水点较多,且不易疏排,为软岩支护带来了很大的困扰。

1.2 巷道变形特点

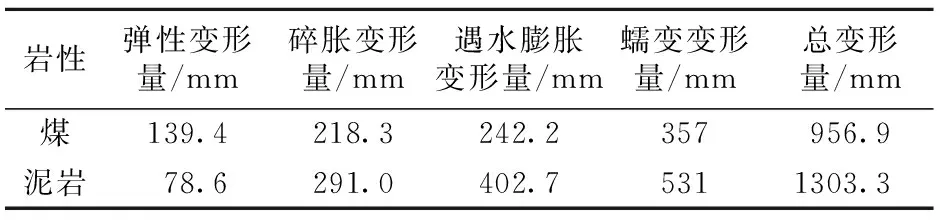

经过设点日常观测数据,得出了该矿区特定地质下,软岩巷道弹性变形量、碎胀变形量、遇水膨胀变形量及蠕变变形量,具有该矿区软岩巷道变形较强代表性。将各因素引起的变形量及总变形量汇总如表1所示。

表1 软岩巷道围岩变形量汇总

由表1可知,刘园子煤矿井下巷道围岩变形主要有以下特点:

(1)以蠕变变形为主 巷道支护完成后,四周围岩会产生缓慢的蠕变变形,变形量较大,压力高。

(2)遇水膨胀 刘园子煤矿“三软”煤层的另一大特点是围岩遇水后膨胀率高,从表1可知,煤及泥岩的遇水膨胀率分别占总变形率的25.3%和30.9%。

(3)泥岩变形量大于煤层变形量 刘园子煤矿井下泥岩变形量是煤层变形量的1.36倍,在相同情况下煤层较泥岩更容易支护。

(4)来压迅速 刘园子煤矿井下巷道在遇到出水、破碎裂隙带时,在短时间内会产生较大的压力,且来压迅速,变形量大。

(5)顶底压大于侧压 通过对于巷道支护方式的研究和变形量检测,刘园子煤矿“三软”巷道顶底板压力要大于巷道两侧压力,主要表现在顶底板变形量大于两帮变形量。

2 刘园子煤矿原主要巷道支护形式

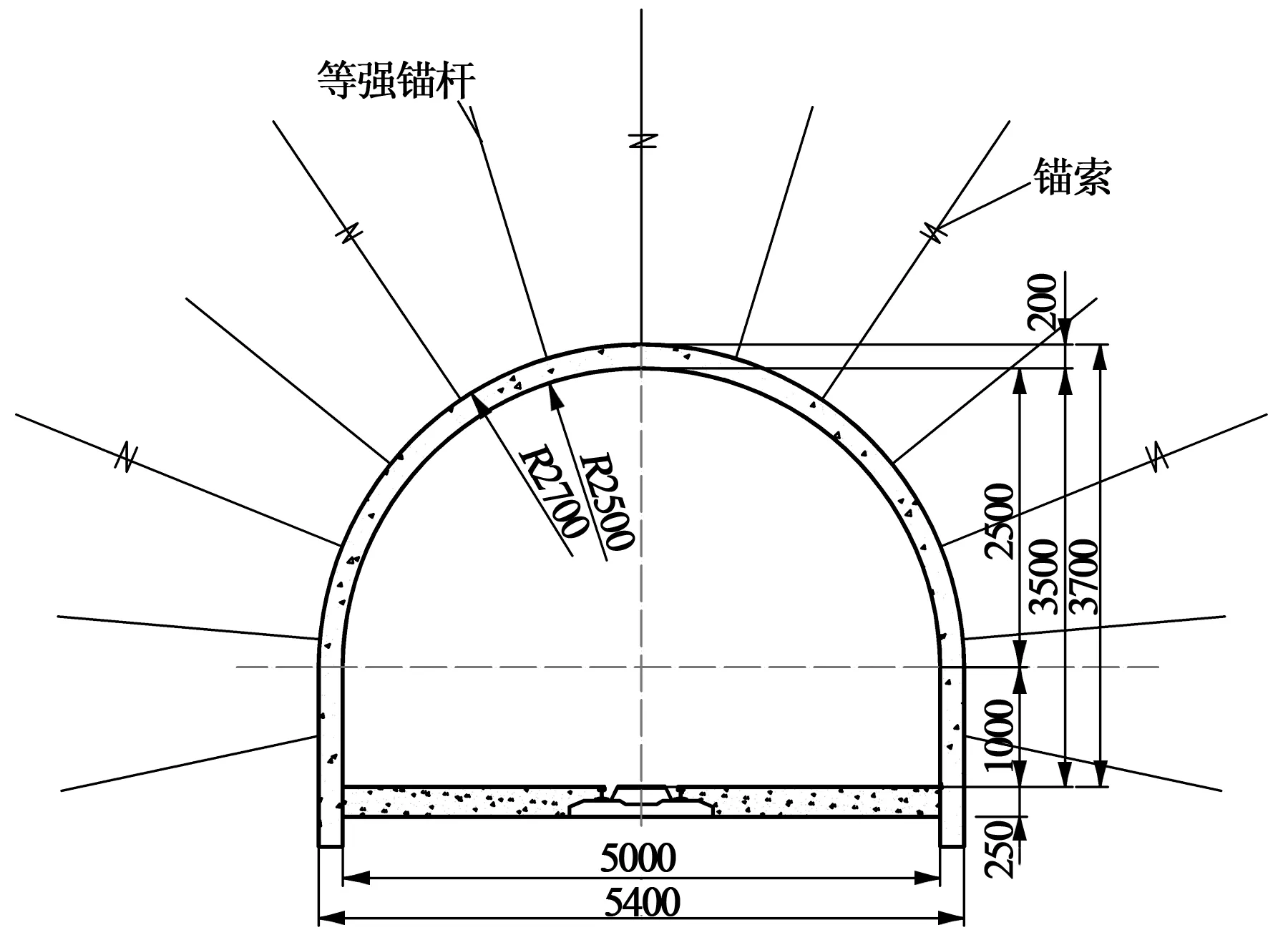

刘园子煤矿井底车场主要位于侏罗纪砂岩、细砂岩中,井底车场开拓巷道主要采用锚网索+喷浆支护方式,锚杆一般采用φ20×2200mm全螺纹等强锚杆,喷浆厚度100~200mm,强度C20,支护后变形量较小,能够满足巷道使用要求,巷道支护形式见图1。

图1 锚网索+喷浆支护方式

当巷道经过LF4断层后原主要开拓、准备巷道所处地质年代由三叠纪进入侏罗纪,巷道所处围岩性质由沙岩变为泥沙岩、泥岩,原支护方式巷道在掘进后均在短时间内发生较大的底鼓和两帮变形,并随时间推移不断发生后续蠕变变形,最终导致巷道无法使用。

后经研究将主要开拓和准备巷道支护方式变更为36U型半圆拱钢支架+锚网喷联合支护,棚间距根据巷道用途控制在600~900mm之间,锚杆一般采用φ20×2200mm或φ22×2800mm的全螺纹等强锚杆,巷道混凝土喷层厚100~200mm,局部地段施工36U型钢或11号工字钢反底拱,拱高800mm左右,并浇筑C30混凝土,巷道支护形式见图2。软岩巷道在采用该种支护方式后,巷道支护强度得到一定程度的提升,能够在初始阶段给予巷道一定的稳定支护期,但随着巷道蠕变变化,巷道两帮棚腿受底板及两帮压力共同作用向内弯曲,最终在巷道底板处合拢,趋向于形成圆形巷道轮廓。

图2 锚网索+喷浆支护方式

根据分析刘园子煤矿原巷道支护存在的主要问题有:

(1)“锚网索+喷浆”支护 在井下强膨胀以及遇水弱化严重的区域锚喷支护不能全部解决巷道变形问题,另外由于锚网支护可缩性较低,不能适用于软岩巷道的大变形量要求,导致巷道变形迅速,不能满足井下巷道使用。

(2)“36U型半圆拱钢支架+锚网喷”联合支护 半圆拱钢支架在两帮及底脚处支护强度较低,不能有效控制底部巷道变形,一旦巷道产生变形,钢支架及其附件均破坏严重不可复用,造成一次性投入较高;可缩性钢支架搭接处U型卡预紧力与整个金属棚支护强度之间的关系不好掌握,预紧力过高导致金属棚在未变形让压的情况下损坏,预紧力过低又会导致金属棚过早变形,未起到支护作用;一旦巷道发生严重变形,对后期的巷道修复带来很大的困难。

根据刘园子煤矿井下观测结果,井下巷道采用该支护方式后每月累计底鼓量300~600mm;此外,巷道两帮棚腿内挤严重,内挤量达850mm。

3 优化后支护方式

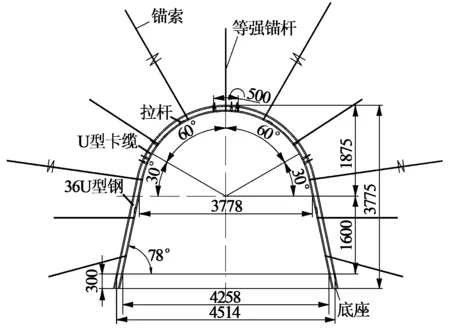

根据“三软”地层地质特点,考虑到原承载结构存在整体支护强度不足、支护体系整体性较差、巷道出水点较多且治理困难等情况,提出了围岩内-外复合承载结构支护技术,即采用“锚网+36U型钢棚+浇筑混凝土+壁后注浆”的联合支护方式,参见图3,该支护方式支护参数如下:

(1)锚杆采用φ20×2200mm左旋细丝扣等强螺纹钢锚杆,锚杆长度2200mm,外露3050mm;树脂锚固剂药卷采用Z2335型3节,锚固力不得低于60kN;托盘采用Q235钢,规格为150mm×150mm×8mm,金属网采用φ6mm的钢筋焊接而成,网格规格80mm×80mm,网片规格为长3000mm×宽1000mm,锚杆间排距900mm×900mm,全断面布置13根锚杆。

(2)架设36U型钢棚。36U型钢加工成内径直径为3800mm圆形钢棚,每节钢棚搭接500mm,每处搭接4道U型卡缆,相邻棚之间使用拉杆进行固定连接,每节钢棚布置2道拉杆。

(3)棚后挂网喷注混凝土。棚后挂一层钢筋网,钢筋网后铺设隔水旧风筒布,钢筋网与锚网钢筋网之间喷射混凝土进行浇筑。两层钢筋网之间最小间距不小于300mm,混凝土振捣密实,喷射混凝土强度C20。

(4)壁后注浆。巷道掘进支护稳定后,巷道顶帮打注浆锚杆,注浆锚杆间排距为1100mm×1200mm,注浆锚杆采用φ32×2200mm,注浆用单液水泥浆为主,采用P.C42.5复合硅酸盐水泥,水灰比1∶0.6,注浆压力水5MPa。

该种支护方式作用机理分析如下:采用锚网支护控制掘进后围岩的快速变形并大幅强化其围岩力学性质;采用浇筑混凝土作为壁后充填材料及时封闭围岩,防止遇水弱化,提高U型钢与围岩的接触密实度,使得U型钢受力均匀;采用36U型钢作为二次支护,控制围岩的长期流变;通过壁后注浆充填围岩裂隙,使其恢复完整性,并强化锚杆支护作用。通过刘园子煤矿3年来的观测,采用“圆棚+锚注”联合支护后的巷道移近量减小74.5%左右,底鼓量减小70%左右,顶板几乎未发生离层,有效控制了软岩巷道变形。优化后的支护方案见图3。

图3 巷道优化后支护方案

4 支护效果

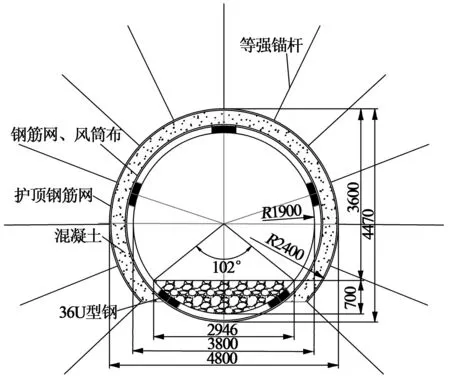

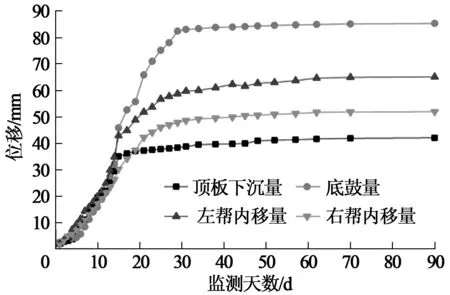

经过现场观测,优化后,巷道变形量大幅度减少,满足净断面的设计要求。对于不受特殊情况影响的巷道,围岩变形量最大的部位是底板,底鼓量最大为84mm左右,大大小于原支护变形量,且底板在新支护方案实施后30d内趋于稳定,底鼓量基本不再增加,顶部和两帮变形量相对较小,控制在60mm以内,稳定时间也快于底板,顶底板及两帮变形情况见图4。说明该种支护结构在正常软岩情况下能够显著控制巷道变形,提高围岩稳定性。

图4 测站一围岩表面位移监测结果

5 “三软”煤层支护理念总结

(1)根据地质报告科学布置巷道。在规划初期认真勘察,熟悉岩层特性,优选巷道方位,尽可能避开高应力区。

(2)合理设计巷道断面。根据巷道围压大小合理选择巷道断面类型,并在满足巷道使用情况下合理设计巷道断面大小。

(3)适度提升巷道围岩强度。锚杆和注浆两种方法都能有效生成岩层加固的承载范围,最大程度上依靠岩层的自承力,阻止岩层的流动性。

(4)对于出水和易风化巷道要及时进行密闭处理。岩层外表完好度好坏直接影响支护效果,必须保证有效提升岩层外表完整度。科学施工完善岩层表面强度(如喷浆法、设网法等),优化岩层受力状况,加大巷道岩层强度,保证巷道安全稳定。

(5)确定最佳支护时间。软岩巷道支护要寻找最佳支护时间,处于该时间点时以变形的形式转化的工程力和围岩自承力之和达到最大值,相应的工程支护力最小。

(6)使用刚柔相辅的整体支护结构。最大程度加大巷道岩层的自承受力。对于高应力区围岩,进行适当的卸压。对变形大的围岩区域,预留适当的余量。对于软弱区域,需对围岩整体加固。

6 结束语

软岩巷道的支护难度大,不稳定因素多,目前并没有通用的支护方式,因此在选择支护方式时要结合工程实际不断优化研究和实践。采用围岩内-外复合承载结构支护技术,前期适当让压后采用“锚网索+36U型钢棚+浇筑混凝土+壁后注浆”的联合支护方式,对于膨胀性软弱围岩和综合性软弱围岩能够起到明显的支护效果,但是其消耗的资源大,巷道掘进前期投资高,员工工作强度大,不适用于回采巷道的使用。而“锚网索+注浆”联合支护是未来软岩巷道支护的发展趋势,因为其具备高强度、伸缩性强等优势,对于支护情况恶劣的软岩巷道采取高强度以及高预紧力的锚杆支护,而锚喷支护将锚杆支护和混凝土灌浇相结合,取两者的优点进行联合支护,能够很好地适用于高应力软弱围岩和破碎性软弱围岩,并且可以在回采巷道中进行推广。同时要注意以下3个问题:一是对于回采巷道尽量做到“快掘快采”,尽可能地降低巷道服务年限,从而选择适合的支护强度,降低造价;二是加强施工质量意识,软岩巷道支护复杂程度要远大于普通巷道,确保施工质量;三是控制好软岩巷道出水点,尽可能避免由于出水造成巷道底板泥化而膨胀。

[1]孟庆彬,孔令辉,魏烈昌,等.煤矿软岩巷道工程支护的研究现状与展望[J].煤,2011(1):1-6.

[2]左 超.浅析深部软岩巷道底鼓机理及控制技术[J].黑龙江科技信息,2015(21):126-127.

[3]陈 鹄,李鸿飞.软岩巷道支护原理及应用[J].有色金属文摘,2015(3):109-110.

[4]李利峰.特软煤巷锚固支护技术研究[D].郑州:河南理工大学,2010.

[5]李 凝,杨玉华.软岩巷道支护技术调研[J].煤炭工程,2003(8):43-46.

[6]易恭猷,王连国,李明远.软岩支护现状分析及对策[J].中国学术期刊电子杂志出版社,2001(1):5-9.

[责任编辑:王兴库]

Roadway Supporting Design Optimization with‘Three Soft’in Coal Bearing Stratum of Jurassic

XU Yu-xue

(China Datang Group Coal Industry Co.,Ltd.,Beijing 100052,China)

Coal mining difficulty was larger and larger with coal resource mining depth increasing and complicated storage condition,and the mining difficulty of ‘three soft’ coal seams of Jurassic was remarkable,and safety production of coal mine was influenced.Different supporting method of ‘three soft’ coal bearing stratum of Jurassic were tried and then optimized of Liuyuanzi coal mine in Shajinzi coal field,and combined supporting way was put forward as‘anchor net and 36U shaped steel shed and concreting and backwall grouting’,favorable results were obtained,it references for roadway supporting with similar geological situation in Longdong region.

Jurassic;soft rock;roadway;supporting scheme

2017-04-27

10.13532/j.cnki.cn11-3677/td.2017.04.012

国家重点基础研究发展计划(973)资助项目(2014CB046302)

徐玉学(1968-),男,山东曲阜人,高级工程师,工程管理硕士,从事煤矿开采技术研究与管理工作。

徐玉学.侏罗系含煤地层“三软”巷道支护设计优化[J].煤矿开采,2017,22(4):44-46,60.

TD353

A

1006-6225(2017)04-0044-03