深部急斜特厚煤层水平分段综放面顶板控制技术研究

2017-09-03索永录雷雨龙张铎严刘颖凯

索永录 雷雨龙 刘 超 张铎严 王 帅 刘颖凯

(西安科技大学能源学院,陕西省西安市,710054)

★ 煤炭科技·开拓与开采★

深部急斜特厚煤层水平分段综放面顶板控制技术研究

索永录 雷雨龙 刘 超 张铎严 王 帅 刘颖凯

(西安科技大学能源学院,陕西省西安市,710054)

针对红会一矿八采区大埋深、大倾角特厚煤层开采过程中采场矿压控制问题,以八采区水平分段综放工作面顶板煤岩稳定性控制为目标,采用UDEC数值模拟方法,分析了开采扰动下工作面顶板运移破断特征。研究表明:急斜特厚煤层在开采扰动影响下,采区应力集中程度高,采场矿压控制问题突出,顶板变形特征呈倒三角状,煤壁易片帮,易诱发动力灾害。对顶板危险区域实施人工强制放顶后,煤层顶板发生切断现象,部分顶板发生垮落,直接顶充填采空区,顶板和冒落矸石有效的形成“垫层”,减小了开采过程中顶板冒落、离层对工作面安全的危害。研究结果对现场安全开采提供了科学依据。

急倾斜厚煤层 综放工作面 顶板运移规律 顶板控制技术 UDEC数值模拟

靖远煤业公司红会一矿于1975年建成投产,经多年开采,浅部煤炭资源储量正逐步减少,对于深部煤炭的需求极为迫切,目前设计开采深部八采区。八采区位于F1逆断层的下盘,煤层埋深达到600~1000 m,煤厚6~28 m、一般为22 m,煤层倾角为48°~65°,属急倾斜特厚煤层。煤层直接顶为灰黑色泥岩,厚度约为2 m;老顶由粗砂岩、细砂岩和含砾岩组成,成分以石英为主,致密、层理发育、泥质胶结,厚度约30 m,普氏系数f=4~7,坚硬不易垮落;煤层下方直接底多为灰黑色泥岩,厚度约为2.1 m;直接底以下底板为灰—深灰色粉砂岩,一般厚度在3 m左右。拟采用水平分段综采放顶煤开采工艺,其分段高度为20 m,分段倾斜长度约为23 m。底煤采高2.5 m,放顶煤高度17.5 m,采放比1∶7,采用“两采一放”的放煤方式。对于急斜特厚煤层来说,随着工作面向深部推进,围岩强度降低,导致来压步距减小,顶板受到的压力增大。在开采扰动影响下,综放面顶部煤岩受冲击矿压破坏现象明显,对安全生产造成严重威胁,非常有必要深入研究;同时八采区急斜倾特厚煤层水平分段综放开采中,顶板运移规律、矿压显现与近水平—缓斜煤层差异较大,采场矿压控制问题非常突出。因此,深入系统地研究揭示急倾斜特厚煤层综放面顶板运移特征及其演化规律,选择合理的顶板管理方案,对红会一矿八采区安全生产具有实际意义。

国内众多学者已对深部急斜特厚煤层的开采有了一定程度的研究,从不同方面研究揭示了急倾斜特厚煤层矿压规律。何满潮提出随着采场深度的增大,一些非线性动力学灾害现象日益变多,对深部资源的开采造成了严重的影响;焦义结合王庄煤矿水文地质条件,分析了深部采区工作面底板突水的主要影响因素;靖晓颖针对开滦矿区开采深度大的特点,研究建立了构造区综合防范体系,为开滦矿区深部煤层安全开采提供了技术保障;郑友刚通过研究深部不规则大孤岛工作面的冲击地压发生机理,建立了相关的安全防范措施。

本文以红会一矿八采区61°急倾斜特厚煤层顶板安全控制为目标,基于具体开采条件建立了UDEC数值计算模型,揭示开采扰动顶板应力分布及变形规律;利用人工爆破放顶控制技术,保障了现场安全开采。

1 急倾斜煤层顶板运移规律数值计算

1.1 数值模型建立

模型以红会一矿八采区实际地质条件与生产技术条件为工程背景,建立UDEC离散元平面模型。模型沿走向长度为 250 m,高度为300 m,煤层倾角61°。模型上方为应力边界,施加埋深790 m 的覆岩载荷,即γ=25 kN/m,σz=γh=19.75 MPa。采用莫尔—库伦准则进行模拟开挖,模型煤岩体所具有的物理力学参数见表1。

表1 模型煤岩体物理力学参数

模拟开采煤层的工作面分段开采,开采总高度为20 m,底煤采高2.5 m,放煤高度17.5 m,采放比为1∶7,在采深790 m处采用水平分段放顶煤的采煤方法进行模拟开挖。开挖至第六分段后,对煤层模拟人工爆破顶板开采,并对采空区顶板垮落、破坏情况及上覆岩层的垮落状态与运移情况进行观测。

1.2 模拟结果分析

1.2.1 开采第一分段

从模型上方边界 300 m 处开始开采第一分段实际埋深为790~810 m的煤层,开采总高度为20 m。直接顶出现了2 m 的离层,离层长度达到16 m 。此时,直接顶离层部分并未发生垮落现象,如图1所示。

1.2.2 开采第二分段

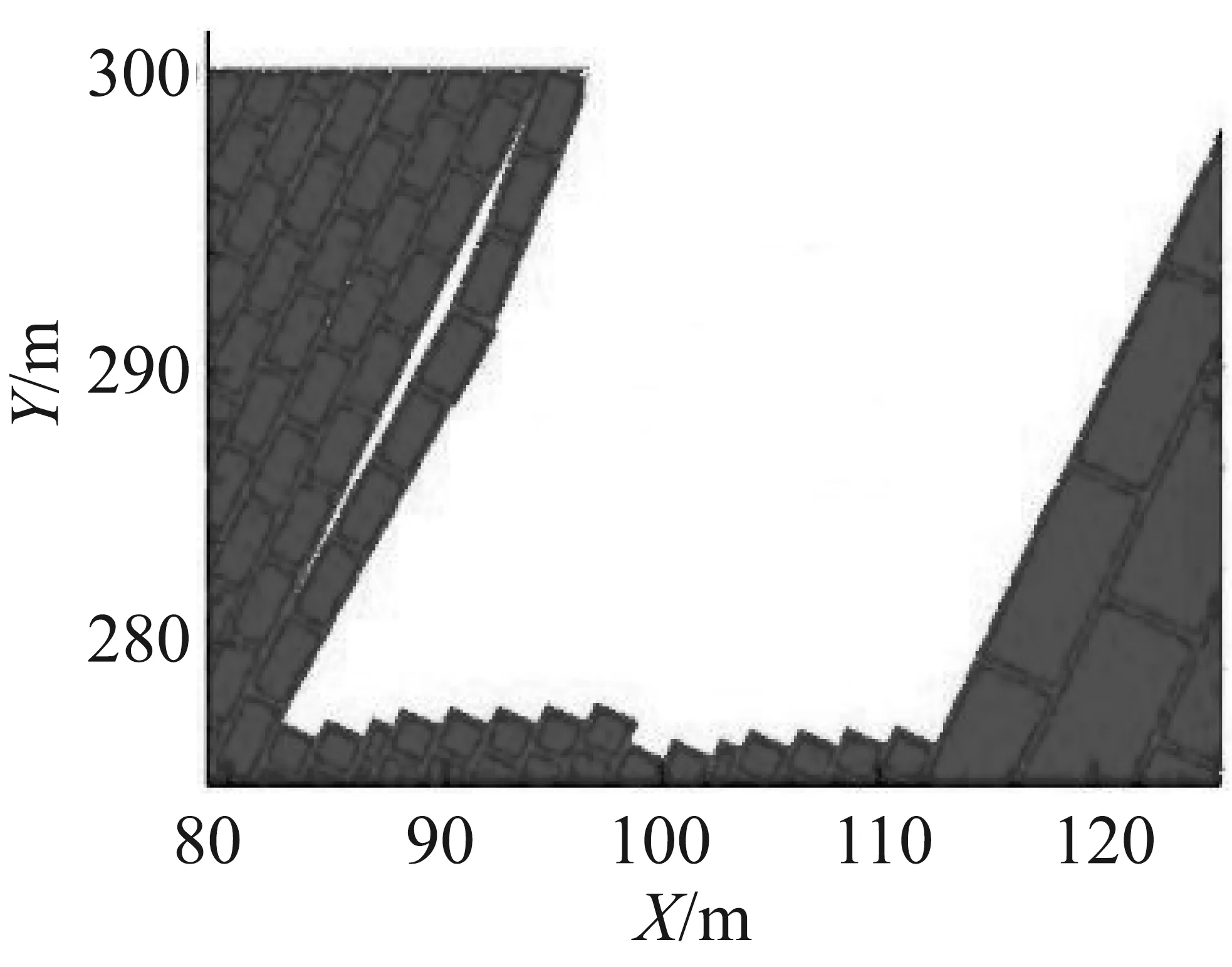

当煤层开采到埋深为810~830 m(模型高度280~260 m)的第二分段时,直接顶出现4 m的离层并垮落,离层长度大约60 m。其中有2 m厚度的直接顶沿中间发生折断,互相交错在一起。基本顶和上覆岩层中的泥岩呈现出一定程度的离层,同时有向采空区折断的趋向。当完全垮落后,基本顶相互之间呈现出比较明显的离层。在采深815 m (模型高度285 m)处基本顶中4 m厚度的岩层也呈现出比较明显的折断现象。直接顶、老顶和部分折断的覆岩明显向采空区运动,出现最大离层位置的顶板仍处于在泥岩与粗砂岩的交界处。老顶的弯曲长度最大达到53 m ,如图2所示。

图1 开采第一分段

图2 开采第二分段

1.2.3 开采第三分段

继续开采埋深为830~850 m的第三分段,当采深达到 850 m(模型高度 240 m)后,采空区上部直接顶部分的泥岩全部垮落,并与煤层夹矸一起充填采空区,垮落泥岩长度达92 m,直接顶上方的老顶发生初次垮落,垮落厚度约为 20 m,垮落长度约为68.57 m。采空区上的顶板垮落形态呈现倒三角形,顶板的离层高度最大可达到 122 m,如图3所示。

图3 开采第三分段

1.2.4 开采第四分段

采用水平分段放顶煤继续开采埋深为850~870 m的第四分段,采2.5 m、放17.5 m,当采深达到 870 m(模型高度 220 m)时,采空区上覆泥岩与粉砂岩产生明显离层,厚度为30 m的直接顶砂岩明显向采空区运动,由于之前采空区的岩块向下垮落,使得上覆砂岩与之前采空区的岩块挤压在一起,减缓垮落顶板向采空区的运动,如图4所示。

1.2.5 开采第五分段

对埋深为870~890 m的第五分段进行开采,采2.5 m、放17.5 m。开采至采深 890 m(模型高度 200 m)处时,18 m厚的顶板完全垮落,并充填采空区。受采动影响,采空区上方的老顶出现明显的离层现象,离层长度达 26 m,离层高度为 20 m,如图5所示。

图5 开采第五分段

1.2.6 开采第六分段

采用水平分段放顶煤的方法对埋深为890~910 m的第六分段进行开采,采2.5 m、放17.5 m。当开采至采深910 m(模型高度 180 m)处时,采空上的老顶出现了较小裂缝离层,离层高度达到20 m。采空区上方的矸石往下冒落,充填部分采空区,如图6所示。直接顶顶板也出现部分垮落、折断,铰接在采空区中。采完后的模型整体图如图7所示。

图7 开采完成后模型整体形状

2 人工爆破顶板开采

开采至第六分段后,上覆砂岩与之前采空区的岩块挤压在一起,减缓砂岩向采空区的运动,直接顶与老顶发生大片离层,为保证安全开采,需对顶板进行人工放顶来防止顶板大范围冒落。因此,采用对采空区顶板钻孔放炮的方法进行人工强制放顶。钻孔位于距离工作面2 m高的顶板上,倾角60°,孔深20 m,模拟钻孔直径为 1 m 。

人工爆破后,顶板垮落状况如图8所示。

图8 顶板沿爆破处切断

由图8可以看出,放完炮后,顶板发生切断现象。部分顶板发生垮落,垮落的厚度达到 12 m,直接顶充填采空区。之前采空区的块体也向低处冒落,延缓了人工放顶后的部分顶板向采空区运动的速度。人工处理顶板后的全景图见图9。

图9 人工处理顶板后全景

3 急倾斜煤层水平分段综放开采顶板破断力学分析

3.1 八采区水平分段放顶煤采煤法基本特点

水平分段放顶煤开采过程中的矿压显现及围岩运动决定了顶板的破碎、冒顶及支架受载,同时也引起了上覆岩层乃至地表的移动。这使得急倾斜综放工作面有非常明显的周期来压,而且具有时序性;由于采高增大后采场上方拱壳结构的稳定性提高,使得工作面支架载荷普遍较低,且随分段高度增加支架载荷减小;但是由于支架直接支撑着范围较大的塑性层,导致支架对围岩的控制作用受到很大限制,因此不能通过改变支架性能去影响顶板的活动规律;此外,由于各地区地质条件的限制,接近煤层底板方向的煤不能被完全放出,造成难以开采的“三角煤”损失。经近似计算认为:当煤层倾角为 45°左右或以下时损失严重,大于55°时, 此部分损失较少,另外,分段的高度越大,损失也会越大,而通过合理选择放煤顺序可以有效降低“三角煤”的损失。

对于红会一矿八采区而言,该采区煤层倾角平均为 61°,分段高度为20 m,因此该采区“三角煤”的损失较小。

3.2 覆岩运移规律研究

3.2.1 上覆岩层载荷q值的计算

由岩梁自重及上覆岩层引起的老顶岩梁所承载的均布载荷q是依据岩梁及其上覆岩层各分层间的互相影响而确定的。根据复合材料力学理论,从岩梁算起,当计算到qn+1 (1) 式中:Ei——各分层岩层弹性模量,MPa; hi——各分层岩层厚度,m; γi——各分层岩层容重,kN/m3; α——岩层倾角,(°)。 根据红会一矿基本地质条件,老顶为粗砂岩,其上覆岩层为4 m厚的细砂岩和10.5 m厚的含砾岩。又由表1可知,细砂岩的弹性模量E1=5.80 GPa,容重γ1=26.0 kN/m3;含砾岩的弹性模量E2=3.35 GPa,容重γ2=26.3 kN/m3。通过计算可得q1=104 kPa、q2=33.21 kPa,由于q1>q2,因此以q1=104 kPa作为老顶岩梁所承载的均布载荷。 3.2.2 煤层顶板离层垮落条件 由岩体力学中的极限强度理论可知,急倾斜煤层顶板在发生拉伸破坏时,在岩层深h处受到拉伸破坏的影响,岩层块体绕破坏面下边缘旋转一定角度,然后整体垮落下来。岩体自重力所引起的弯矩为: (2) 岩体拉伸破坏所需要的弯矩为: (3) 式中:a——岩体沿X轴走向方向长度,m; b——岩体沿Y轴倾向方向长度,m; ρ——岩体密度,kg/m3; h——岩体埋深,m; Rm——岩体所受拉伸破坏强度,Pa。 当岩体自重所引起的弯矩达到其抗拉强度所需弯矩时,岩层断裂垮落。由式(2)和式(3)可知,岩层垮落时h应满足: (4) 由上式可知,岩层倾角α越大,其所受抗伸破坏强度越小,顶板越难发生自然垮落。由红会一矿八采区基本地质条件可知,煤层顶板埋深为770 m,煤层倾角为61°,直接顶为泥岩,ρ为2550 kg/m3,g取10 N/kg,得出此处顶板发生拉伸破坏的抗拉强度Rm=2.97 MPa,远大于泥岩本身的抗拉强度(泥岩抗拉强度为1.82 MPa)。所以,该处的直接顶存在垮落现象。因此,在开采过程中应提前采取人工控制顶板的管理办法,以减少顶板垮落对工作面的影响。 随着开采进行,顶板发生大面积悬露,此时顶板在垮落前将首先发生离层的现象,随后发生垮落,且顶板岩层所处的角度越大,顶板越稳定,越难垮落。 3.2.3 老顶岩梁的初次来压步距 根据力学理论可知,当岩体材料的抗拉强度等于或者低于其拉应力时,岩梁必发生拉伸破坏。因此,以拉伸强度作为岩梁的破坏判据。 将老顶看作固支梁来分析其初次来压步距。老顶沿工作面推进方向,与水平面夹角为α,假设岩层为均质、等厚的理想弹性体,其受力示意图如图10所示。 图10 急斜工作面老顶初次来压力学模型 老顶的破断是受拉应力作用而产生的,由材料力学知识可知,老顶A、B两端表面和下部偏上部位C处的拉应力较大,所受力大小分别是: 其中:H——老顶厚度,m; q——老顶所受载荷,MPa; Lj——老顶初次来压步距,m。 由上式可知,当老顶发生拉伸破坏时,最先发生破坏的部位是B端表面,其次是A端表面,最后是C处下表面。当B处所受拉应力σtB达到老顶的极限抗拉强度σt时,老顶发生初次破断,其破断步距为老顶初次来压步距,即: (8) 根据红会一矿地层实际物理 力学参数,取老顶抗拉强度σt=4.3MPa,上覆岩层载荷q=q1=104kPa,H=15.18m,得出极限垮距Lj=74.75m,与相似模拟结果基本一致。 (1)红会一矿八采区水平分段综放开采,上覆岩层形成沿倾斜方向的铰接岩梁,即倾斜岩梁结构,是典型的关键层砌体梁结构,体现了砌体梁结构的基本特征。 (2)通过计算得出工作面上覆老顶岩梁所承受的均布载荷为104 kPa,老顶的初次来压步距为74.75 m,与相似模拟结果一致;其初次垮落步距与岩梁厚度、上覆岩层载荷值有关。 (3)通过对红会一矿八采区水平综放开采进行数值模拟,得出工作面顶板运移规律,模拟数据与理论计算结果相似。而人工爆破处理顶板的方法可以减小开采后期顶板垮落对工作面造成的危害。 [1] 何满潮.深部的概念体系及工程评价指标[J].岩石力学与工程学报,2005(16) [2] 索永录,李振明,李得玺等.坚硬煤层大放高综放面矿压显现特点[J].矿山压力与顶板管理,2002(3) [3] 焦义.深部开釆煤层底板突水控制技术研究[J].中国煤炭,2017(3) [4] 靖晓颖.开滦矿区深部构造区动力灾害防治技术研究[J].中国煤炭,2015(1) [5] 郑友刚.唐山矿深部孤岛工作面冲击地压危险区域划分及实测研究[J]. 中国煤炭,2013(3) [6] 索永录,祁小虎,刘建都等.急倾斜煤层浅部开采顶板破断致灾原理与控制[J].煤矿开采,2015(1)[7] 索永录,祁小虎,刘建都等.急斜煤层阶段煤柱稳定性与顶板控制研究[J].煤炭技术,2014(10) [8] 冯夏庭,王泳嘉.深部开采诱发的岩爆及防治策略[J].中国矿业,1998(6) [9] 谢和平,周宏伟,薛东杰等.煤炭深部开采与极限开采深度的研究与思考[J].煤炭学报,2012(4) (责任编辑 郭东芝) Researchonroofcontroltechnologyoffull-mechanizedcavingfaceinhorizontalsectionsofextremelysteepandthickcoalseam Suo Yonglu, Lei Yulong, Liu Chao, Zhang Duoyan, Wang Shuai, Liu Yingkai (School of Energy Engineering, Xi'an University of Science and Technology, Xi'an, Shaanxi 710054, China) Aiming at the mine pressure control problems during the mining of extra thick coal seam with large buried depth and inclined angle in eighth mining area of Honghui No. 1 Coal Mine, and taking coal and rock stability control of fully mechanized caving face roof in horizontal sections of eighth mining area as study purpose, roof movement and fracture characteristics of the caving face under mining disturbance were analyzed by introducing UDEC numerical simulation method. The results showed that the stress concentration of the mining area was high and the pressure control problem of the stope was severe under the influence of mining disturbance, the deformation characteristics of the roof presented inverted triangle, and the coal rib spalling was frequent which was easy to induce dynamic disasters. The forced roof caving on the dangerous zone could cut the roof off and make part of the roof cave, the immediate roof filled the gob and the caved roof and gangue formed cushion layer, which reduced the hazard of roof caving and separation. The research provided scientific basis for field safety production. extremely steep and extra thick coal seam, full-mechanized caving face, roof movement law, roof control technology, UDEC numerical simulation 索永录,雷雨龙,刘超等. 深部急斜特厚煤层水平分段综放面顶板控制技术研究[J]. 中国煤炭,2017,43(8):61-65,70. Suo Yonglu, Lei Yulong, Liu Chao, et al. Research on roof control technology of full-mechanized caving face in horizontal sections of extremely steep and thick coal seam[J]. China Coal, 2017, 43(8):61-65,70. TD324 A 索永录(1960-),男,陕西宝鸡人,教授,博士生导师,主要从事综采放顶煤和系统工程等方面的研究工作。

4 结论