缝纫泡沫夹层结构稳定性试验研究

2017-09-03马元春

马元春

(中航工业复合材料技术中心,北京101300;中航复合材料有限责任公司,北京101300)

缝纫泡沫夹层结构稳定性试验研究

马元春

(中航工业复合材料技术中心,北京101300;中航复合材料有限责任公司,北京101300)

传统的复合材料夹层结构横向性能弱、抗冲击能力差,由冲击载荷确定的设计许用值偏低。为了提高其结构效率并进一步应用,2001年Uath大学的stanley L.E.等人提出了缝纫复合材料泡沫夹层板的新概念,数据表明,缝纫对提高泡沫夹层结构的强度,尤其是剪切强度的效果十分明显。通过对缝纫和非缝纫泡沫夹层结构进行稳定性对比试验,明确了缝纫泡沫夹层结构的稳定性能,为该种结构的工程应用奠定了基础。

复合材料;泡沫夹层结构;试验件;铺层

缝纫复合材料泡沫夹层结构主要是以牺牲一定的面内性能获得层间性能的增强,而复合材料壁板类制件的稳定性主要由面内性能决定的。因此,从理论上看,相同厚度的缝纫复合材料泡沫夹层板整体稳定性能比非缝纫板差,但结构经过缝纫后整个厚度会增加12%左右,会弥补一定的面内损失,为考量缝纫前后复合材料泡沫夹层结构稳定性能,本文对该种结构进行了对比试验研究。

1 试验件

试验研究分为2类零件,即A类件(3件试验件)和B类件(3件试验件)。A类件为非缝纫复合材料泡沫夹层结构,B类件为缝纫复合材料泡沫夹层结构。

A和B类件的尺寸均为580 mm×680 mm,复合材料夹层体系面板材料均为G0827/BA9912,铺层采用对称均衡铺层[+45/-45/0/90/0/-45/45],夹层为ROHACELL51WF,夹层厚5 mm,采用VARI方法进行成型。对于非缝纫的A类试验件,面板单层厚度为0.16 mm;对于B类件,面板单层厚度为0.18 mm,缝合方法为通厚缝合,缝纫针直径1.5 mm,缝纫线为400旦(Denier)Kevlar29纤维,缝纫角度0°,沿铺层0°方向缝合,缝纫针距8 mm,行距8 mm。

2 试验及分析

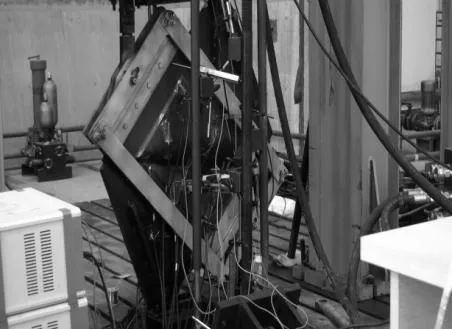

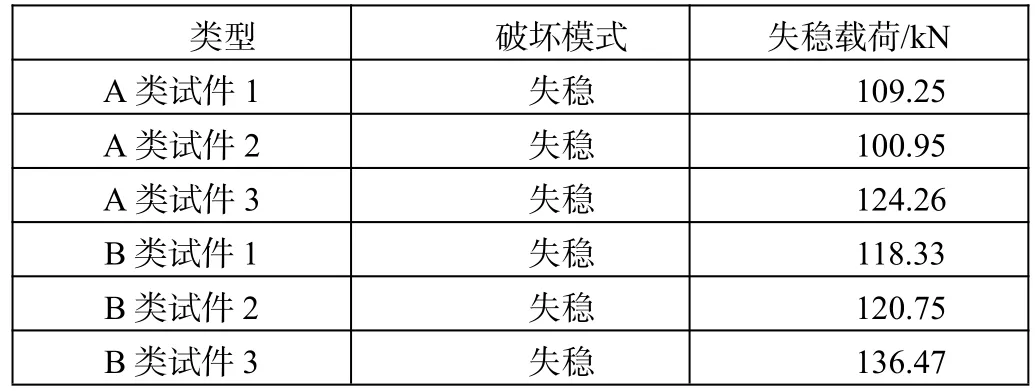

对A和B类件施加面内压剪复合载荷,进行试验比较。如图1所示,设计了1个对试验件施加压剪复合载荷的夹具,试验件被倾斜地安装在夹具上,然后放置在压力试验机台面,通过对夹具施加压力的方法,对试验件施加压剪复合载荷。通过在试验件不同位置上粘贴电阻应变片和位移计的方法来监测各点的应力和变形,最后通过试验分析计算获得该种结构形式下稳定性数值。应变片与位移传感器安装位置如图2所示,试件的破坏模式如图3所示,所有试验件均表现在试验件45°对角方向皱曲,中间部位向后侧凹进,面板产生少量破坏断口。试验结果见表1.从试验结果看,缝纫复合材料泡沫夹层结构与未缝纫结构性能相同,略有提高。缝纫后结构厚度的增加有效弥补了缝纫造成的面内性能的损失。

图1 试验件安装图

图2 应变片与位移传感器安装位置图

图3 试件破坏模式

表1 缝纫夹层板的屈曲性能

3 结论

通过对泡沫夹层结构进行缝纫和非缝纫的对比试验研究,试验结果表明,缝纫复合材料泡沫夹层结构与未缝纫结构性能相同,略有提高。

[1]飞机设计手册总编委.飞机设计手册[M].北京:航空工业出版社,2001.

〔编辑:张思楠〕

TB332

:A

10.15913/j.cnki.kjycx.2017.16.074

2095-6835(2017)16-0074-02

马元春(1973—),男,高工,研究方向为复合材料结构与强度。