综采工作面乳化液泵站回液过滤系统

2017-09-01柳飞

柳飞

摘 要:综采工作面的液压系统的清洁度关系着整个采煤系统的运行状况,在采煤技术不断发展的今天,需要更加可靠、高效的回液过滤系统。文章对综采工作面液压系統情况进行简单介绍,然后对新设计的回液过滤的组成及优点进行探讨。

关键词:泵站;污染物;回液;过滤

中图分类号:F407.21 文献标志码:A 文章编号:2095-2945(2017)23-0101-02

前言

综合机械化采煤是煤炭开采技术现代化的重要标志,其核心是工作面综采设备。乳化液泵站作为工作面液压支架的动力源,是煤炭企业建设高产、高效、安全矿井、实现采掘机械化的关键设备。乳化液泵站是综采工作面液压支架供液的动力核心,乳化液泵站供液压力的高低和供液质量,直接关系着采煤工作面工人的人身安全和设备的使用寿命,因此乳化液泵站的安全可靠运行对于综采生产至关重要。

液压支架的动力由乳化液泵站提供,乳化液就是泵站的“血液”,血液的清洁度影响着泵站的健康情况。在实际使用中,由于生产制造、运行及检修等过程中,煤尘、铁屑、磨屑等各种污染物混入液压系统,对支架及泵站的管路、阀组等各部件产生损害,影响系统的正常工作、危害井下工人安全。

随着采煤技术的发展,综采工作面的采高不断提高,液压支架的工作阻力也在增大,企业对综采设备运行稳定、安全高效方面的要求在提高。比如神东煤炭集团补连塔12511工作面采高为8米,使用的液压支架工作阻力为21000kN,这就对液压系统的要求就更高了,需要更好的提高液压系统的清洁度,提高泵站的稳定性,提高回液过滤的可靠性。

1 污染物来源

液压系统油液中存在着各种各样的污染物,如固体颗粒、空气、水、微生物、化学制品、腐蚀、辐射、静电等,其中固体颗粒是最主要的危害物。油液被污染的原因复杂,来源可以分为以下几种:

(1)系统残留物。液压系统的各个部件包括液压缸、泵、阀组、管件等在加工组装不可避免的留下如铁屑、毛刺、焊渣、煤尘、沙土等污染物。

(2)从外部系统进入液压系统的污染物。液压系统的使用地点在井下,条件恶劣煤尘较多,在安装、调试、日常使用及检修的时候,外部环境中的各种颗粒就可能进入到系统里面。其次立柱、千斤顶由于工作过程中活塞杆裸露在外直接和环境相接触,也难免将尘埃、污物带入液压系统。

(3)在系统运行过程中还会产生污染物。主要包括元件运动磨损产生的磨屑,油液氧化变质产生的颗粒和胶状物质等。

2 污染物危害

综采工作面泵站的过滤主要有进水过滤站及进液过滤站,回液部分设置有回液过滤器;从工作面返回的液体包含外部入侵的污染物、系统残留物及运行产生的污染物等等,目前传统的泵站在回液管路上设置有一个回液过滤器,工作面回液直接进入回液过滤器进行过滤;工作面回液压力较大,返回液体直接进入回液过滤器,对滤芯造成较大冲击;遇到返回液体质量差时常出现堵塞现象,而且堵塞严重时会因阻力过大而将滤网击穿丧失过滤作用;回液过滤器不能有效的过滤,污染物随着液体流动进入到乳化液泵站中,可引起阀件锈蚀,橡胶密封件失效,动作失调甚至完全失灵,产生错误动作而造成部件损坏,严重的可能造成安全事故;另一方面经常更换滤芯,增加生产成本和井下工人的工作量,浪费劳动力。

3 回液过滤系统

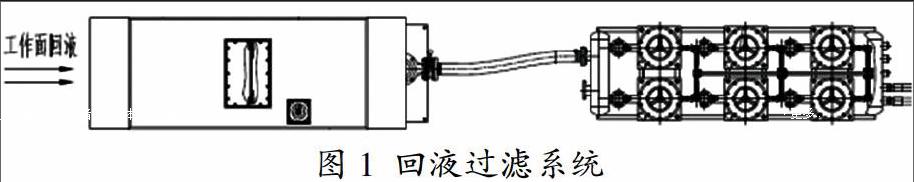

为提高综采工作面回液过滤系统的可靠性及回液精度,在液压系统的回液部分设计增加回液过滤系统,由回液箱及回液过滤站组成;系统返回的液体先进入回液箱,降低回液压力同时在回液箱中沉淀较大的污染物,之后将液体输送到回液过滤站进行过滤,过滤之后的液体再进入乳化液泵站液箱。

工作面回液首先进入回液箱;工作面返回的液体压力较高,注入到回液箱中,压力降低,回液箱起到缓冲压力的作用;液体经过回液箱后再进入回液过滤站,压力较低而且比较平稳,不会对滤芯产生冲击,能够有效的保护回液过滤器的滤芯;回液箱容积设置较大容积,从工作面返回的液体先流入到回液箱中,较大的固体颗粒等杂质经过沉淀留在回液箱中,有效的降低了过滤器堵塞及损坏的几率;回液箱下部设置有排污口,沉淀下来的杂质定期排出箱体,保证回液箱自身的清洁。

回液过滤站由6个过滤器分两组并列组成,左右过滤器组均与进液集液器连接,单组过滤器之间均通过弯头、无缝钢管和不锈钢球阀连接,需要被过滤的液体通过集液器平衡压力后进入滤腔内,被过滤的液体由内向外流过滤芯,固体污染物被留在滤芯的内表面,清洁的液体通过出口离开过滤器。回液过滤站分为三级过滤,过滤精度依次为60μm、40μm、20μm。经过三级过滤后流出的液体能够达到20μm,保证系统的清洁度。

回液过滤站具备反冲洗功能。过滤的污染物附着在滤芯上,通过高压反冲洗排出污染物。通过操作不锈钢球阀可以实现液体在虑腔内部的正反流动,开启阀门过滤器正常过滤;需要反冲洗时,关闭需要清洁虑腔前的阀门,依次打开需要清洗的虑腔下部的排污阀、气动阀门,通过旋转手轮带动内部钢丝清洗刷,刷洗滤芯内部,外加压缩空气驱动,过滤后的液体反向倒灌,将聚集在滤芯上的污染物清除出过滤罐,达到彻底清洗滤芯的功能。

每个过滤器下部设置两块压力表分别显示过滤前和过滤后的压力,两个压力表的差值能在一定程度上表示滤芯的状态;差值增大时表示过滤器有堵塞需要对滤芯进行反冲洗排出堵塞物体,如果反冲洗后两个压力的差值达到0.3MPa,则表示滤芯损坏,需要更换滤芯。

4 回液过滤系统的优点

相对于传统的泵站回液,回液过滤系统有以下优点:

(1)增加了回液箱。工作面回液直接进入回液箱,降低了液压支架的背压,提高了效率;液体再经过泵输送到回液过滤站,回液压力值较小,不会对过滤器的滤芯产生冲击;在回液箱中,液体能够进行一定程度的沉淀,液体中一些较大、较重的杂质能够沉淀到回液箱中,使进入到过滤器的液体没有较大杂质且平稳,能够很好的保护滤芯。endprint

(2)回液过滤站过滤能力强、可靠性高。回液过滤站分为两组并列,每组都是三级过滤,过滤后的精度能够达到20μm;过滤网为多层不锈钢网制成,结实耐用而且具有反冲洗功能,保证了过滤精度,并有效的避免了滤网被堵塞,真正降低甚至消除了流动介质污染对系统元件的影响,从而提高了系统安全性。

(3)反冲洗功能强度高。传统的过滤方式污染物一直聚集在滤芯上,只能人工拆卸清洗,回液过滤站的6个过滤器都具有反冲洗功能,使用的时候只需要关闭过滤器前面的不锈钢球阀,打开排污阀和气动球阀,旋转手轮即可实现滤网的反冲洗,来回反复操作即可完成整个过滤站的反冲洗;反冲洗具有强度高、操作简单、方便快捷的特点。

(4)抗腐蚀能力强。回液箱及过滤站的主要元部件都采用不锈钢材料制作,或者进行防腐处理,保证的液压元件的防腐性能。

(5)回液过滤系统运行稳定、可靠性好;减少了泵站的维护量,节省了开支、降低煤矿作业工人的劳动强度,同时也降低了管理成本。

5 使用情况

泵站回液过滤系统在浙江中煤机械科技有限公司生产的BRW630/37.5型乳化液泵站、北京天地玛珂电液控制系统有限公司生产的BRW630/37.5型乳化液泵站得到应用。目前浙江中煤机生产的BRW630/37.5型乳化液泵站使用于神东煤炭集团补连塔煤矿12511工作面,配套使用的是郑煤机ZY21000/36.5/80D型8米液压支架,于2017年2月份正式使用,稳定运行四个月过煤量380万吨,没有出现回液过滤器损坏更换的现象,回液过滤系统稳定可靠;北京天瑪生产的BRW630/37.5型乳化液泵站使用于神东煤炭集团大柳塔矿52301工作面,配套使用的是郑煤机ZY21000/33.5/70D型7米液压支架,于2017年4月份正式使用,运行两个月过煤量100万吨没有出现回液过滤器损坏更换的现象,回液过滤系统稳定可靠。

6 结束语

综采工作面乳化液泵站回液过滤系统,具有可靠性高、过滤能力强、反冲洗功能强大、使用简便、维护量少等优点,能够很好的满足大采高综采工作面安全、稳定、高效的要求,在以后的乳化液泵站设备中将得到更广泛的应用。

参考文献:

[1]刘鲤粽.液压支架系统污染的原因及对策[J].煤矿开采,2010,15(6):68-70.endprint