基于偏置曲柄滑杆组合机构的S型轨迹无碳小车的创新设计

2017-09-01王云云徐龙飞邱震明王思奇

王云云,徐龙飞,邱震明,杨 琦,王思奇,姜 浩

(1.安徽工业大学 机械工程学院,安徽 马鞍山 243032;2.安徽工业大学 创新教育学院,安徽 马鞍山 243032)

基于偏置曲柄滑杆组合机构的S型轨迹无碳小车的创新设计

王云云1,徐龙飞1,邱震明2,杨 琦2,王思奇1,姜 浩1

(1.安徽工业大学 机械工程学院,安徽 马鞍山 243032;2.安徽工业大学 创新教育学院,安徽 马鞍山 243032)

本文根据第五届全国大学生工程训练综合能力竞赛“S”型轨迹无碳小车的命题,提出了偏置曲柄滑杆组合机构和双轮差速驱动机构的创新设计,运用虚拟样机技术建立三维模型,利用MATLAB运动仿真得出理想轨迹,制作的小车实现了全部设计功能,获得优异成绩.

无碳小车;偏置曲柄滑杆;虚拟样机

全国大学生工程训练训练综合能力竞赛要求制作的无碳小车是用高度为400+2mm、1kg标准砝码的重力势能驱动小车行走和转向,比赛内容包括第一轮“S”型赛道避障行驶竞赛、3D打印制作、参赛小车机械拆卸及重装、第二轮“S”型赛道避障行驶竞赛等项目.

第五届竞赛在以往比赛赛道桩距都为1m的前提下,将偶数位置的障碍物按抽签得到的障碍物间距变化值(200~300mm)和变化方向进行移动(正值远离,负值移近),产生的“S”型轨迹由以往的等间距变为不等间距,如图1所示,命题难度大幅增加,在理论分析、设计方面提出了更高的要求,在制作、装配和调整过程中锻炼了学生的实践能力.

图1 无碳小车的在重力势能作用下的运动轨迹

针对本届赛事的命题,我们围绕小车提出了偏置曲柄滑杆组合机构和双轮差速驱动机构的创新设计,制作出的无碳小车能够较好地满足命题的需求.

1 方案分析及设计

1.1 驱动装置

无碳小车的源动力为重物下落做功所得到的4J能量,为使小车稳定可靠、调整方便,我们的主传动系统采用一级齿轮传动,提高传动效率.

小车行进中,两后轮在转向过程中会存在差速现象.传统的设计中,小车多采用单轮驱动,一轮为导向轮另一轮为从动轮,这种机构虽然能实现两轮差速运动,但实践表明,单轮差速运动在一个周期内的行走轨迹比双轮驱动要短,并且从动轮在运动过程中惯性大易打滑使轨迹偏斜.因此,本文小车采用双轮差速驱动,能够交替变换主从动轮(小车行进时后轮速度较大的车轮被称为从动轮),利用单向轴承实现差速[1].

1.2 转向装置

1.2.1 偏置曲柄滑杆机构

在曲柄摇杆机构、曲柄摆杆机构这类四连杆机构能实现等间距“S”轨迹运动的基础上,本文采用偏置曲柄滑杆组合机构作为无碳小车的转向机构,利用急回运动产生不等间距“S”型轨迹.

偏置曲柄滑杆机构由于偏心距的存在,会使曲柄滑杆机构产生急回现象.如图2所示,滑杆的两个极限位置对应曲柄的位置有一个极位夹角θ.滑杆从左极限点到右极限点与从右极限点到左极限点摆杆摆相同角度,对应的曲柄转过的角度并不相同,分别为θ1和θ2,θ2>θ1.

图2 曲柄滑杆机构简图

图3 微调螺杆

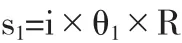

滑杆从左极限点到右极限点小车轨迹长:

滑杆从右极限点到左极限点小车轨迹长:

注:i为齿轮传动比,R为后轮直径

小车在行进时,摆杆摆相同度数φ1=φ2,轨迹满足S型不等间距的要求.

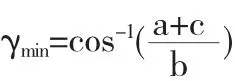

偏置曲柄滑杆机构有急回运动,在传动过程中若最小传动角过小易使小车行走不稳定,消耗更多能量.当曲柄与滑杆的行程垂直时,曲柄与滑杆的传动角最小,其值为[2]:

注:a为曲柄长度,b为连杆长度,c为偏置距离

设计时在满足杆长关系的条件下,减小曲柄长度和偏置距离或增加连杆长度可增大小车传动过程中的最小传动角,使能量利用最大化.

1.2.2 微调螺杆

小车的周期性轨迹对杆长关系精度要求很高,针对小车设计及安装过程中杆长存在误差问题,我们将滑杆长度设计成可微调形式,采用微调连杆长度改变滑杆长度,方便调节并提高调节精度.微调螺杆位置在滑杆上方与滑杆连接在同一组连接件上,其一端与滑杆连接件固定连接,另一端与滑杆连接件用螺纹配合连接,通过调节微调螺杆与滑杆连接件的螺纹旋合长度调节滑杆长度.微调螺杆如图3所示.

2 小车虚拟样机建模及运动仿真

2.1 小车虚拟样机建模

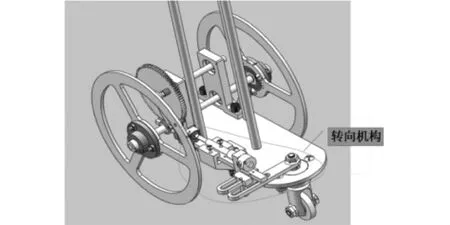

小车方案制订后进行虚拟样机技术三维实体建模.首先利用Solidworks软件进行零件建模,利用设计好的二维零件图尺寸画出草图,利用拉伸、旋转、孔功能、阵列功能建立小车的各零件模型.再根据各零件间的约束关系利用自下而上的方法进行零件的虚拟模型装配.最后根据已经定义约束好的小车装配体,利用评估板块的干涉检查命令对实际尺寸进行干涉约束检查,计算结果显示零件间均无干涉情况.得到小车装配体如图4所示.

图4 小车装配体

2.2 运动轨迹仿真

虚拟样机制作完成后进行小车的运动轨迹仿真及分析,简化其模型,利用matlab进行运动轨迹仿真.通过不断改变小车初始摆放角度和各杆长长度,最终找到仿真出理想轨迹的数据,得出轨迹仿真图如图5所示,模拟后的曲线符合不等间距“S”型轨迹要求.

图5 小车运动轨迹图

3 设计制作与调试

3.1 小车的制作

小车车底板用铝合金材料制作,当铝合金板材厚度>3mm时,小车在运行时没有应力变形,因此制作车底板厚度为4mm.前叉采用数控铣铣出两个U型槽,保证前轮轴与摆杆中心位置的垂直度.在大齿轮轮面上到齿轮中心曲柄长度处钻孔,通过螺纹连接杆与连杆连接,使曲柄与大齿轮固连在一起,简化小车机构.车底板与两轴承支撑板在机床上同时钻孔,用螺栓连接,保证其位置精度.后轮与轴承通过轴承端盖连接,利用套筒和轴套将轴承定位,方便小车快速拆卸与重装.

3.2 小车的调试

小车制作并装配好后,通过微调各杆长调节小车的运动周期与轨迹.微调摆杆长度可调节小车一个运动周期起点与终点的间距,即调节小车运动的周期长度.微调滑杆长度使摆杆中心位置与滑杆垂直,将此位置定为小车起始状态位置,通过反复调节小车起始摆放角度和距出发线距离可使小车轨迹中心线在理论要求的直线上.

针对双轮差速驱动中小车后轮易打滑导致小车实际轨迹偏斜,周期性运动不准确问题,我们采用对后轮轮面进行滚花,加大后轮对地面的附着力,使小车后轮不易打滑,实践证明此方法有效可靠,小车行进更加平稳,未明显增加小车行进阻力.

4 结论

本文通过双轮差速驱动、曲柄滑杆组合机构调节转向的无碳小车,在驱动装置、转向装置进行创新设计,建立虚拟样机模型,进行干涉检查后发现设计尺寸合理,无干涉情况,运用MATLAB进行运动轨迹仿真,仿真结果符合竞赛要求的不等间距“S”型轨迹.制作样车的实际运动轨迹符合设计轨迹,运行稳定,获得安徽省大学生工程训练综合能力竞赛一等奖,并获得国赛的出线权.

〔1〕张灿,林国帅,巫梁峰.基于重物下落实现规定轨迹运动的无碳小车的设计[J].企业导报,2013(3):285.

〔2〕董萍.具有最优传力性能的曲柄滑块机构的设计[J].科研发展,2012(12):79.

TH122

A

1673-260X(2017)08-0022-02

2017-05-07

国家级大学生创新创业训练计划项目(201610360034);安徽省大学生创业实验室建设计划项目(2015ckjh010);安徽工业大学校企合作实践教育基地项目(2012-5)