350MW火电站风机深度节能计算分析及应用

2017-09-01李丽锋张培华赵云凯

李丽锋,张培华 ,赵云凯

(1.山西河坡发电有限责任公司,山西 阳泉 045000; 2.山西平朔煤矸石发电有限责任公司,山西 朔州 036800)

350MW火电站风机深度节能计算分析及应用

李丽锋1,张培华2,赵云凯2

(1.山西河坡发电有限责任公司,山西 阳泉 045000; 2.山西平朔煤矸石发电有限责任公司,山西 朔州 036800)

基于风机高压变频调节方式以及入口挡板调节方式的性能曲线、管路特性曲线的性能研究,分析比较了两种调节方式的节能原理及节能效果。针对风机变频调速不同工况下,结合山西某电厂350MW超临界机组实际运行数据,采用转速、风量法和电压、电流两种方法,计算分析节能效果。经计算在不同工况下,各风机轴功率值,风机差压、流量下降明显,实现风机的深度节能,验证了该方法的有效性。

风机调节;变频调速;深度节能

火电厂是最主要的能源消耗大户,在我国的二次能源结构中,约占74%。而在火力发电厂中,泵和风机是最主要的耗电设备。基于这些设备长期连续运行和常处于低负荷运行状态,而设备在非满负荷运行工况下存在“大马拉小车”的现象,运行工况点偏离高效点,运行效率降低,大量的能源在终端利用中被白白地浪费[1]。因此,对电厂风机进行节能研究有着突出重要的意义。如果使用变频器对风机进行变速调节来控制所需风量,就可以将风门尽可能地打开,减少节流损失从而节约电能,降低生产成本。

通过研究不同调节方式下风机节能原理与节能效果,分析计算挡板和变频调节风量的节能效果,可以更好地指导风机的选型及运行应用。

1 风机调节方式特性分析

离心式风机工作原理:当叶轮随轴旋转时,叶片间的气体也随叶轮旋转而获得离心力,并从叶片之间的出口处甩出。被甩出的气体进入机壳,于是机壳内的气体压强增高,最后被导向出口排出,排出的高速气流具有一定的风压[2]。

风机的流量调节方式直接影响其性能和管路特性,要使风机的节能量达到最大,必须对其特性曲线进行详细分析。通过性能曲线和管路特性曲线的变化,可以对风机的运行状态和能量消耗进行较直观的分析[3]。因此,要准确预算使风机变频的节能效果,必须以接近实际风机泵类情况的特性曲线为依据。

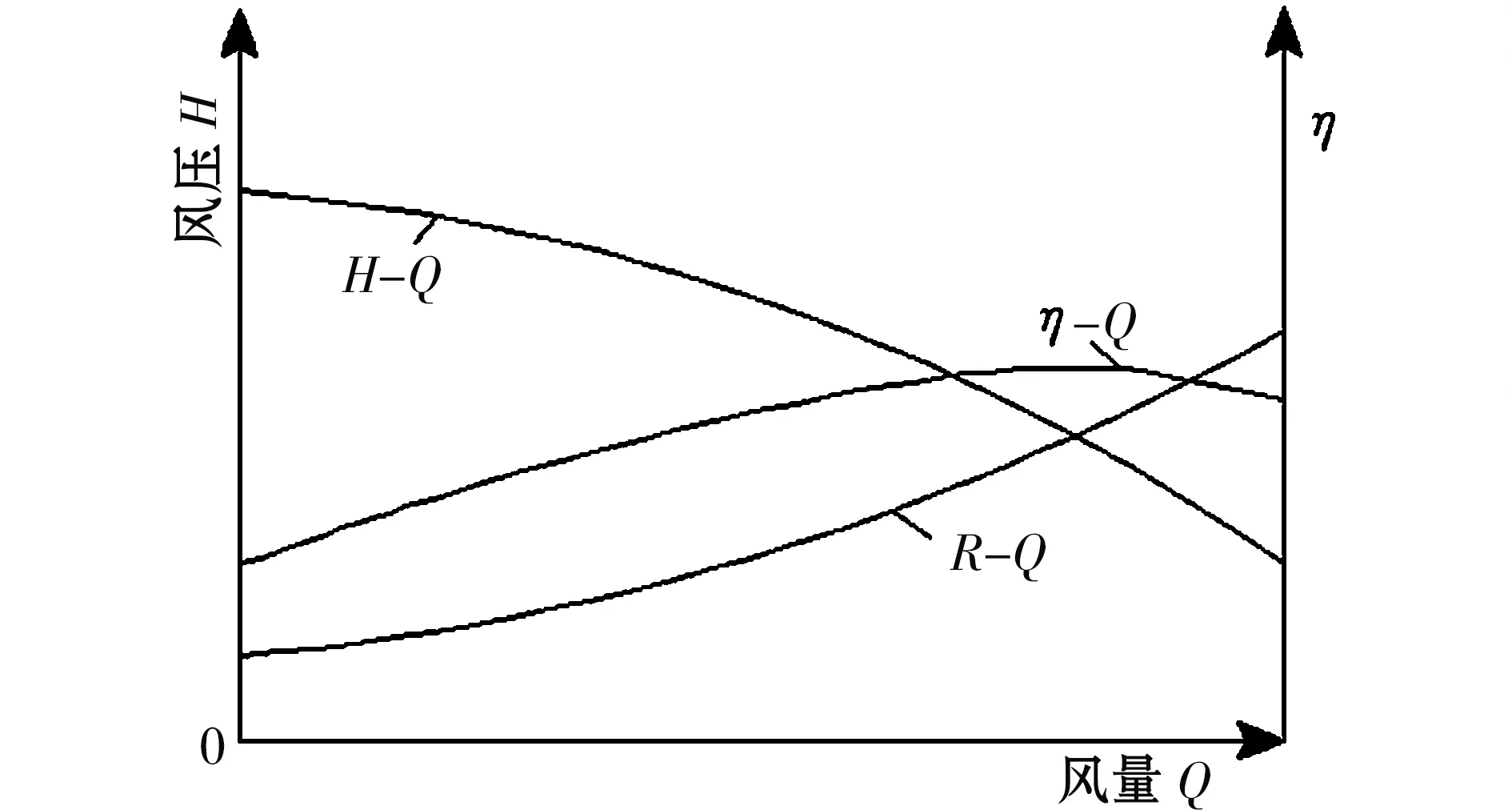

风机泵类的性能曲线主要包括:压力与流量(H—Q)、效率与流量(η—Q)关系曲线。这2条曲线可分别通过以下曲线拟合函数得到:

H=k0+k1Q+k2Q2

(1)

η=a0+a1Q+a2Q2

(2)

式中:k0、k1、k2及a0、a1、a2为待定系数,根据生产厂家产品出厂试验数据即可确定风机的性能曲线。

风机的管路特性曲线由具体的管路系统自然形成,具有固定性。管路曲线方程表达式:

R=c0+c1Q2

(3)

由此,风机的性能曲线及管路特性曲线如图1所示。

图1 风机特性曲线Fig.1 Fan characteristic curve

各种风机特性曲线上的每一点都对应着一个工况,风机的工作点必然是管路特性曲线R—Q与其性能曲线H—Q的交点处[4]。稳定工作点必定为风机性能曲线单调下降段与管道阻力特性曲线的交点。为了节能,往往利用各种调节方式,通过改变风机特性曲线及工况点达到调节目的。当风机以恒转速运行时,风机的工况点将沿H—Q特性曲线移动。风机运行时的工况点不仅取决于本身的性能,而且取决于系统的特性,当管网阻力增大时,管路性能曲线将变陡。风机调节的基本原理就是要通过外加条件来改变风机本身的性能曲线或改变外部管网特性曲线,以得到所需的最佳工况。

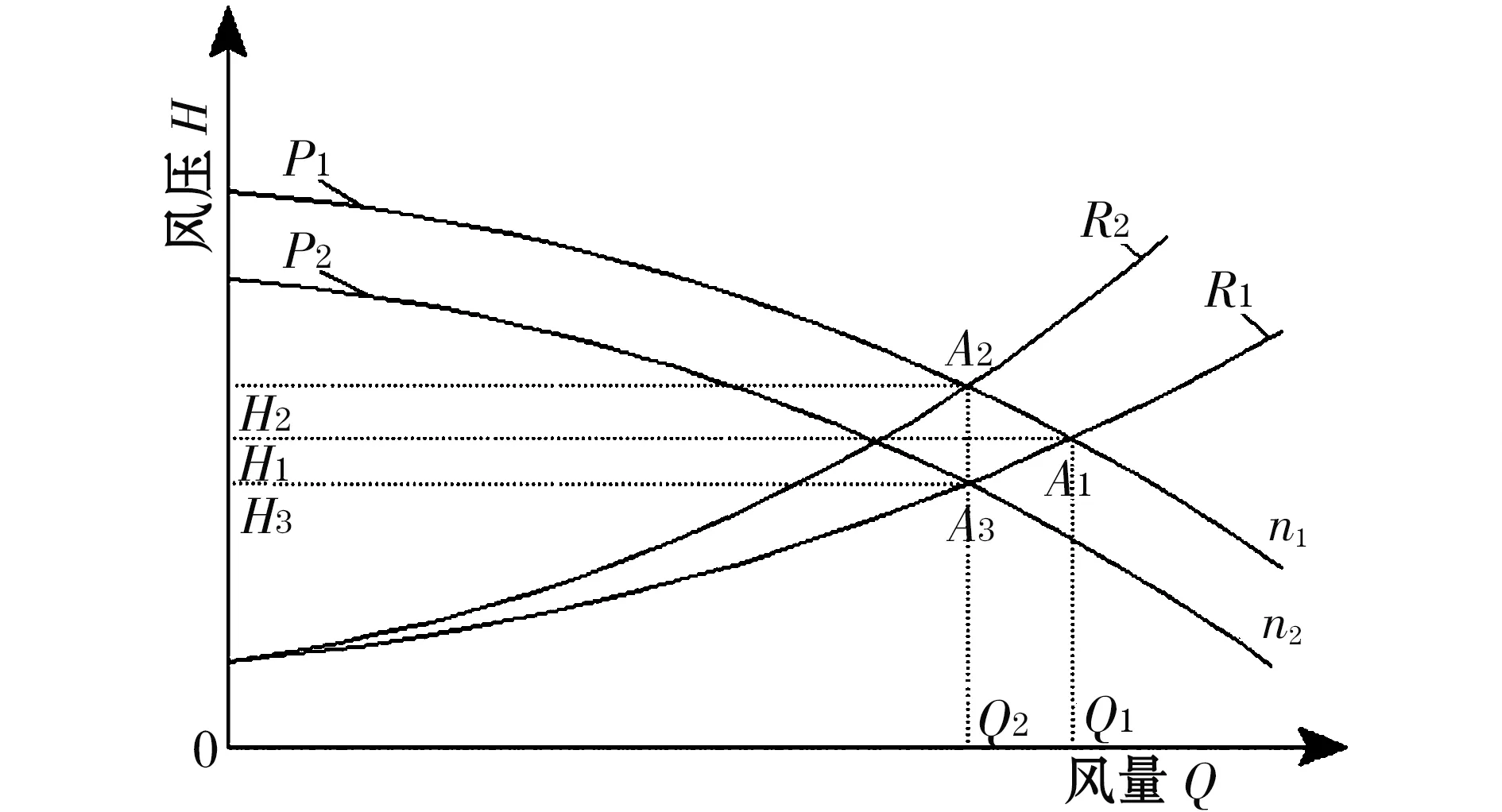

假设风机以额定转速n1运行时,性能曲线和管路特性曲线分别为P1和R1,则A1点即为风机全速运行时工况点,如图2所示。采用阀门开度调节流量时,电机总是全速运转,因此性能曲线不变。当减小阀门开度,流量减小到Q2时,系统运行工况点移至A2点,相应地管路特性曲线变为R2。因此,改变阀门开度实际上就是通过改变管路特性实现流量调节的,方法简单、易操作。

图2 不同调节方式的风机运行工况Fig.2 Fan operating conditions of different regulating modes

当通过改变风机或泵的转速来进行流量调节时,由于阀门开度不变,其管路特性不变。如将流量调节到Q2时,工况点沿图2中的管路特性曲线R1的A1移至A3点,相应地电机的转速降到n2,即性能曲线下移。因此,改变风机转速实际上是通过改变其性能曲线实现流量调节的。

2 风机变频节能分析

对于离心式风机来说,风量Q与转速n成正比,可写作:

Q=K1·n

(4)

风压H与转速n的平方成正比,即:

H=K2·n2

(5)

电动机的轴功率P同Q与H的乘积成正比,即同转速n的立方成正比.即:

P=K3·n3

(6)

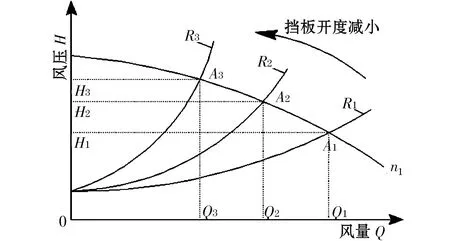

风机采用节流调节工况如图3所示,管网阻力曲线R与挡板的开度有关,随开度减小,R曲线变得陡峭,消耗功率可由风量和风压的面积表示,流量由Q1逐渐减小为50%时,风压反而逐渐上升,从图中可以直观看出,轴功率P比调节前减少不多,这是因为阀门减小控制流量时,人为地增加了风机阀门及管网阻力,使风机运行效率降低,运行点偏离运行高效区,大部分电能被用来克服管道阻力而白白浪费了,存在严重的节流损失。

图3 挡板调节风机运行工况Fig.3 Fan operating conditions through Bezel adjustment

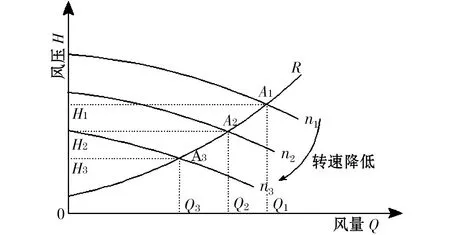

而采用变频调节,风机不同转速的性能曲线近似为一组平行曲线,如图4所示,随着转速的下降,流量下降的同时风压也随着下降,因此轴功率下降较多。采用变频调速技术控制流量时,阀门可全开,管网阻力最小且保持不变,这样减少了阀门上的压力损耗。即使在阀门开度不大时其前后的压差也不大,挡板产生的压力损耗并不大。因此变频改造后风机节能效果明显。

图4 变频调节风机运行工况Fig.4 Fan operating conditions through frequency conversion adjustment

采用转速调节使风量减为50%时,从图5可以看出风机转速由n1降至n2,管网阻力曲线R1不变,仍为挡板全开功率,可用风量、风压乘积表示,转速降为原来的1/2,而轴功率则减少为额定功率的1/8。采用挡板调节减少风量为50%时,管网阻力曲线变为R2,电机转速n1不变。显然,阴影面积S就代表二者之差,即可以节约的功率值。

图5 风机调速节能比较Fig.5 Comparisons of the fan speed adjusting and energy saving

当风机性能曲线逐渐下降,与风机管网阻力特性曲线相交于H4,最大压力与管路静压力相等,此时系统已无法克服管路阻力。因此,变频调速时风机泵类转速不易过低。若电机输出功率过低,或者工作频率过度偏移额定频率,都会使电机效率下降过快,最终都影响到整个机组的效率。为此,制造厂出厂风机或泵时都会规定工作范围,通常认为变频调速不宜低于额定频率20%。

由以上分析可知,通过改变风机的电机转速来改变风量的调节方式是提高风机运行效率,降低风机耗电量的有效途径,节能效果显著。

3 转速与风量法节电计算

根据GB/T 12497—2006《三相异步电动机经济运行》[5]对电机经济运行管理的规定有如下的计算式,采用挡板调节流量对应电动机输入功率Pi1与输出流量Qi的关系为:

(7)

式中:P0为风机额定功率,kW;Q0为风机额定风量,104m3。

根据上述分析可得采用变频调节电机可得功率Pi2与流量Qi的关系为:

(8)

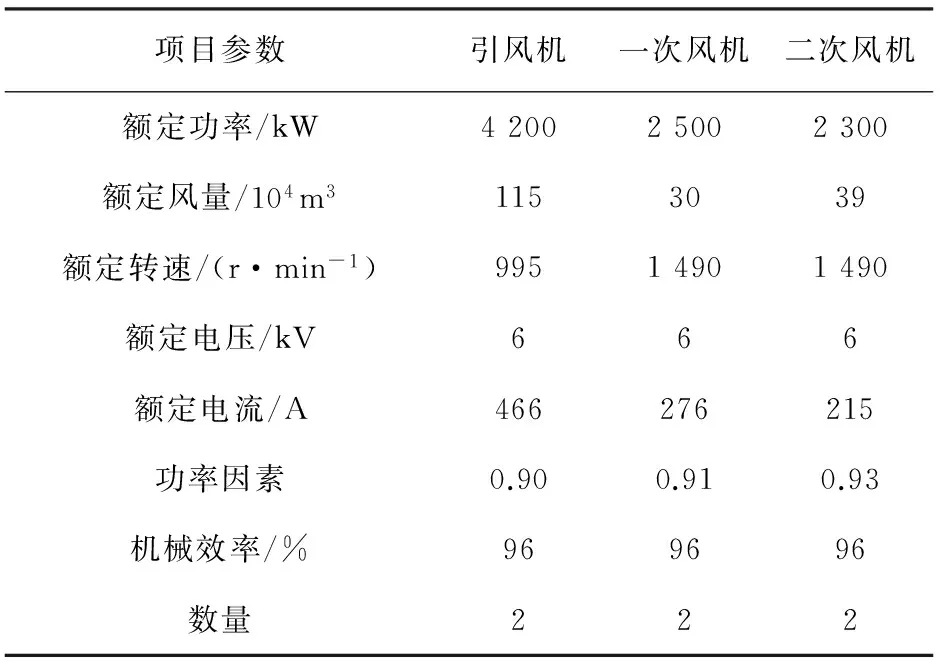

山西河坡发电公司350 MW超临界变压运行直流炉形式为DG1184/25.31-Ⅱ,单炉膛、半露天M型布置、平衡通风、一次中间再热、循环流化床燃烧方式,该机组引风机、一次风机、二次风机电机参数见表1。

表1 风机电机参数Table 1 Parameters of fan motor

以该机组1号炉实际运行数据对其引风机、一次风机、二次风机进行节电计算,记录实际运行不同工况下的流量Qi和转速ni(i=1,2,…,6),以及对应的工作时间百分比ti,记录数据见表2。

表2 运行数据平均值Table 2 Average value of operating data

注:表2中Q引、Q一、Q二分别为对应引风机、一次风机、二次风机风量,104m3/h;n引、n一、n二为对应风机转速,r/min;ti为各负荷段运行时间百分比,%;Pi为负荷,MW。

采用变频调节电机相对采用挡板调节电机年节约电量E计算如下:

(9)

E总=2×(E引+E一+E二)

(10)

式中:E为节约电量,kW·h;ni为对应转速,r/min;ti为对应转速下的工作时间百分比,%;T为发电机一年工作时间,h。

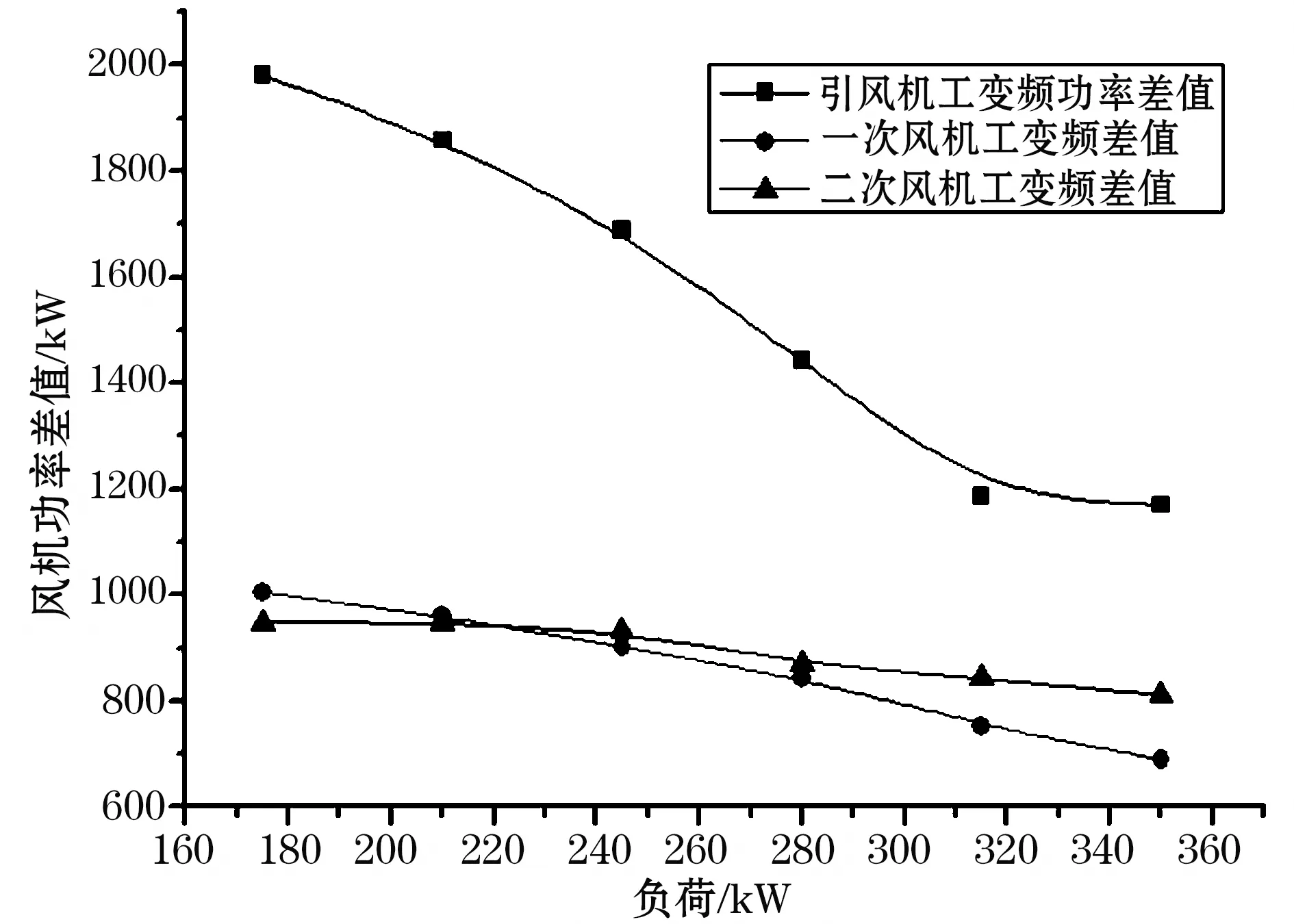

将各风机不同工况下计算出的工变频功率差值做曲线如下图6所示。结合计算出的功率各值,可以看出,各风机差值随着负荷的升高,差值逐渐变小,风机变频出力越大,越接近工频状态。因此,采用变频风机在负荷较低时节能效果越好。但受管网阻力和风机效率限制,频率值不能过低,通常在20%以上,风机运行在所需风量较小时,应采用低频率和挡板共同调节。

图6 风机工变频运行功率差值曲线Fig.6 Power difference curves between work and variable frequency operations

河坡发电采用变频调节引风机、一次风机、二次风机采用转速、采用风量法计算,可得E总为5 925×104kW·h,以上网电价0.3元/(kW·h)计算,年可节约发电成本约1 778万元。

4 电压与电流法节电计算

统计该电厂风机不同负荷下运行高压侧运行电流,运行平均数据见表3。

表3 风机运行电流均值Table 3 Current average values of fan operating

采用电压电流法计算电机所耗功率如下式:

(11)

式中:μ为电机功率因素;θ为电机效率,96%,

+P一工i+P二工i)×ti×T

(12)

计算可得E总为5 832×104kW·h,与采用转速风量法计算结果基本一致,相互验证了两种方法的正确性。

5 风机电机轴功率计算

从风机运行本质上分析其节能效果,计算各风机电机所需的轴功率N,计算方法如下式:

(13)

式中:Q为风机体积流量,m3/h;P为风机全压,kPa;η1为风机全压效率,%;η2为机械传递效率,取经验值95%。

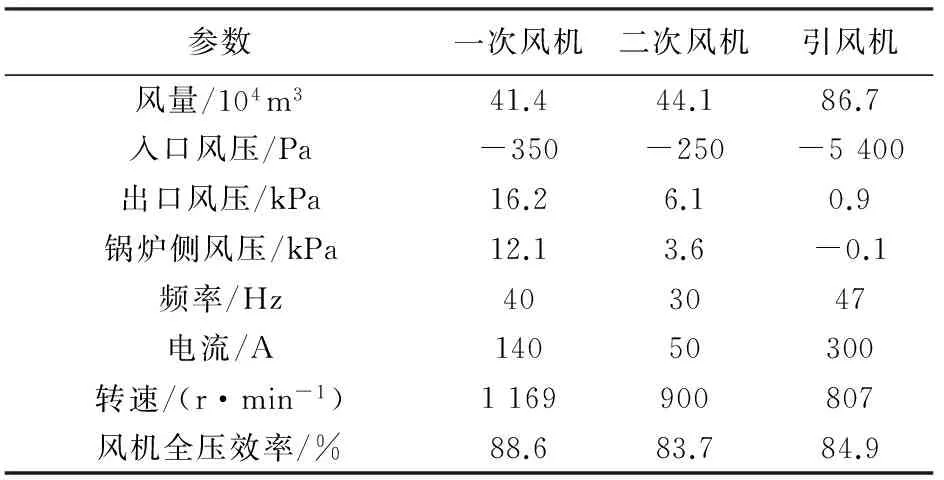

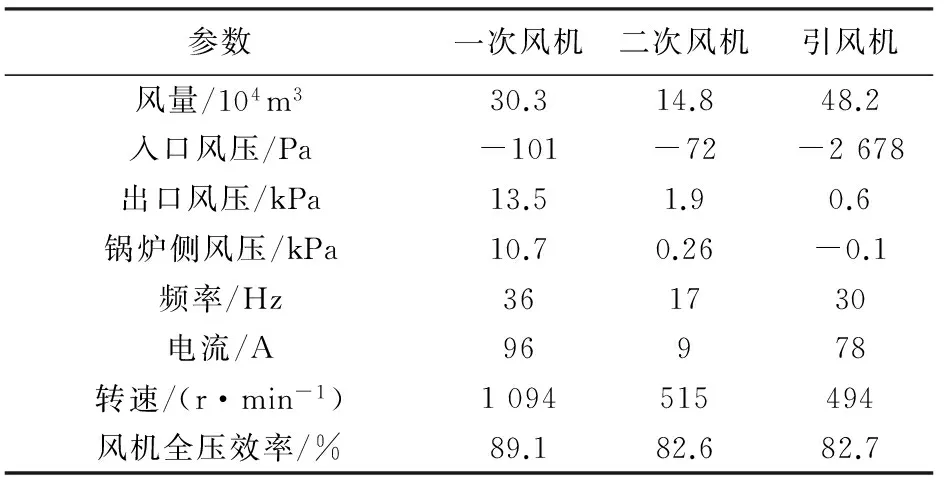

运行中保持尾部烟道出口氧量(4%)和炉膛顶部负压(-100 Pa)基本不变,统计锅炉BMCR工况(350 MW)和50%BMCR工况(175 MW)运行数据均值,见表4、表5。

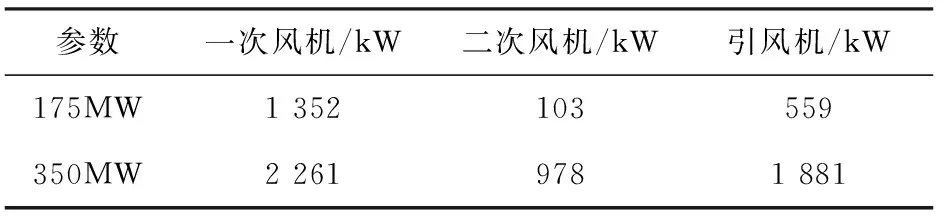

风机全压为风机出入口压差,由表4、5中数据计算各风机电机轴功率N,计算结果见表6。

表4 350MW风机运行参数Table 4 350MW fan operating parameters

注:一次风机锅炉侧风压为风室压力,二次风机锅炉侧压力为炉膛进口挡板处压力,引风机锅炉侧压力为炉膛顶部压力。

表5 175MW风机运行参数Table 5 175MW fan operating parameters

表6 不同工况各风机电机轴功率Table 6 Fan motor shaft powers in different conditions

一次风机运行需保证最低流化风量和风压,最小流化风量为17×104m3,最低风压为床压(7.5 kPa)、布风板阻力、暖风器阻力、空预器阻力及其他烟道阻力损失总和。烟道各阻力损失随风机出口压力变化而变化。二次风主要提供氧气,加强燃烧,其炉膛进口处为微正压。引风机运行需保证炉膛顶部为微负压状态。

运行中各风机出入口挡板全开,采用变频运行,从表4、表5和表6中可以看出,175 MW工况相比350MW工况,风机差压、流量下降明显,风机运行所需的电机轴功率下降明显,且均满足机组经济稳定运行要求,机组负荷越低,变频节能效果越明显。

风机电机选型均有一定的安全裕度,从表6和表1中可得出,BMCR工况下,风机电机仍然没有满出力运行,轴功率相对电机额定功率较小,表明了变频的节能效果。

6 结 语

a.风机变频调节通过改变其性能曲线实现流量调节,风机挡板开度调节通过改变其管路特性实现流量调节。

b.风机挡板开度逐渐减小,增加了阀门及管网阻力,电机功率下降较少,运行点偏离运行高效区,大部分电能被用来克服管道阻力而浪费,节流损失严重。

c.采用变频调节,随着转速下降,管网阻力不变,电机功率下降明显,变频运行频率不可过低。所需风量较小时,应采用低频率和挡板共同调节。

d.采用转速与风量计算风机不同负荷下,变频调节与挡板开度调节功率相比,计算实例中,电厂年可节约发电量5 925×104kW·h,节约发电成本1 778万元,实现风机运行的深度节能。

e.采用高压侧电压与电流计算风机不同负荷下,变频调节与挡板开度调节功率,计算结果与采用转速、风量结果一致,从而实现风机流量、风压、运行电流间相互换算。

f.采用变频调节,50%BMCR工况相对BMCR工况各风机电机轴功率、差压、流量下降明显,节能空间大,机组负荷越低,节能效果越显著。BMCR工况相对风机额定参数仍具有很好的节能效果,实现了风机的深度节能。

[1] 蓝晓村,夏大伟.600MW机组轴流式脱硫增压机变频改造[J].中国电力,2012,45(7):42-44.LAN Xiaocun,XIA Dawei.Retrofit of variable frequency on axial flue gas desulphurization booster fan in 600 MW units[J].China Power,2012,45(7):42~44.

[2] 汪书草,盛明珺,胡丹.风机泵类高压变频改造的节能分析及计算方法[J].电力自动化设备,2011,31(3):117-120.WANG Shucao,SHENG Mingjun,HU Dan.Energy-saving analysis and calculation of HV frequency conversion retrofitting for fan and pump[J].Electric Power Automation Equipment,2011,31(3): 117-120.

[3] 于晓涛.火力发电厂350MW机组引风机高压变频调速技术的应用研究[D].长春工业大学,2016.YU Xiaotao.Application of high voltage variable-frequency speed control device on induced draft fan of 350 MW thermal power plant[D].Changchun University of Technology,2016.

[4] 周培建.火电厂引风机变频节能改造的研究[D].硕士学位论文.青岛理工大学,2014.ZHOU Peijian.Thermal induced draft inverter energy-saving feasibility study[D].Qingdao Technological University,2014.

[5] GB/T 12497—2006《三相异步电动机经济运行》[S].

(编辑 李世杰)

Calculation and analysis on in-depth energy-saving of fan in a 350MW thermal power plant and its application

LI Lifeng1,ZHANG Peihua2,ZHAO Yunkai2

(1.Shanxi Hepo Power Generation Co.,Ltd.,Yangquan 045000,China;2.Shanxi Pingshuo Gangue-fired Power Generation Co.,Ltd.,Shuozhou 036800,China)

Based on the performance study on performance curve and pipeline characteristic curve under fan’s high voltage frequency conversion and inlet baffle adjusting methods,the energy-saving principle and its effect of the two adjusting methods are analyzed and compared.According to the energy-saving effect of different frequency of wind turbine under different operating conditions,combined with the actual operation data of 350MW supercritical unit in a Shanxi power plant,speed-air volume method and voltage-current method are used to calculate and analyze the energy-saving effect.It is calculated that under different working conditions,the power value of all the fan shafts,the differential pressure of the fan and the flow rate are obviously reduced in ways to realize the energy-saving of the fan,therefore,the effectiveness of the method is verified.

fan adjustment; frequency conversion control; in-depth energy saving

2016-11-21;

2017-05-21。

李丽锋(1990—),男,硕士,从事火力发电热控工作。

TM621.7

A

2095-6843(2017)04-0365-05