熔池熔炼铋铅混合物料的可行性研究

2017-09-01崔静涛

崔静涛

(湖南柿竹园有色金属有限责任公司,湖南郴州 423000)

熔池熔炼铋铅混合物料的可行性研究

崔静涛

(湖南柿竹园有色金属有限责任公司,湖南郴州 423000)

富氧熔池熔炼工艺处理铜、铅硫化矿已在工业上得到广泛应用,文章通过热力学分析和探索试验表明,富氧侧吹熔池熔炼工艺处理含铋铅复杂混合物料是可行的。这将为富含Au、Ag、Te等贵金属的铋铅混合物料的综合回收行业提质改造、产能升级提供可行的发展方向。

富氧;熔池熔炼;铅铋混合物料;可行性

传统的烧结-鼓风炉工艺虽然投资省,经济效果好,目前还未完全取缔,但其环境治理难度大、硫利用率较低、消耗大量的冶金焦炭[1,2],寻找和发展更先进的冶炼工艺和装备势在必行。瓦纽科夫炉属于熔池熔炼范畴,目前已经应用于直接铅冶炼过程,在国内已有将其应用于高铅液态渣的还原[3]。

本文通过热力学分析和探索试验,就采用瓦纽科夫炉进行铅、铋、碲混合物料的熔池熔炼进行可行性的探索。相应温度下的ΔGΘT,当反应达到平衡时,反应物与生成物彼此处于平衡状态,则吉布斯自由能变为零,故反应的热力学平衡常数可由下式计算得出:

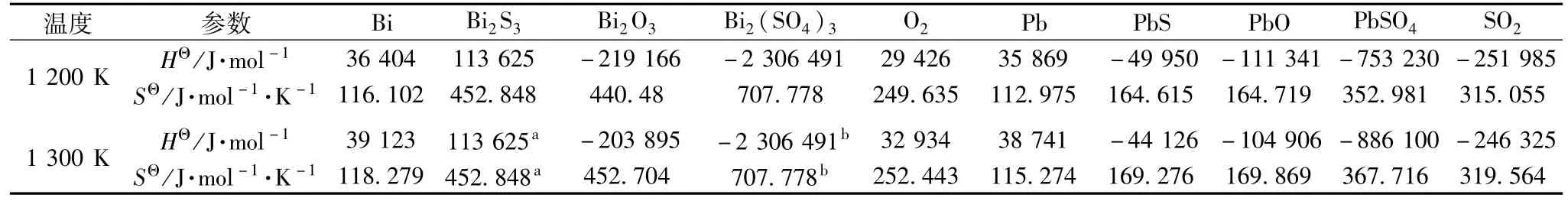

对于含铋、铅的硫化矿而言,熔池氧化熔炼过程中涉及的反应如下:

1 热力学分析

1.1 氧化熔炼

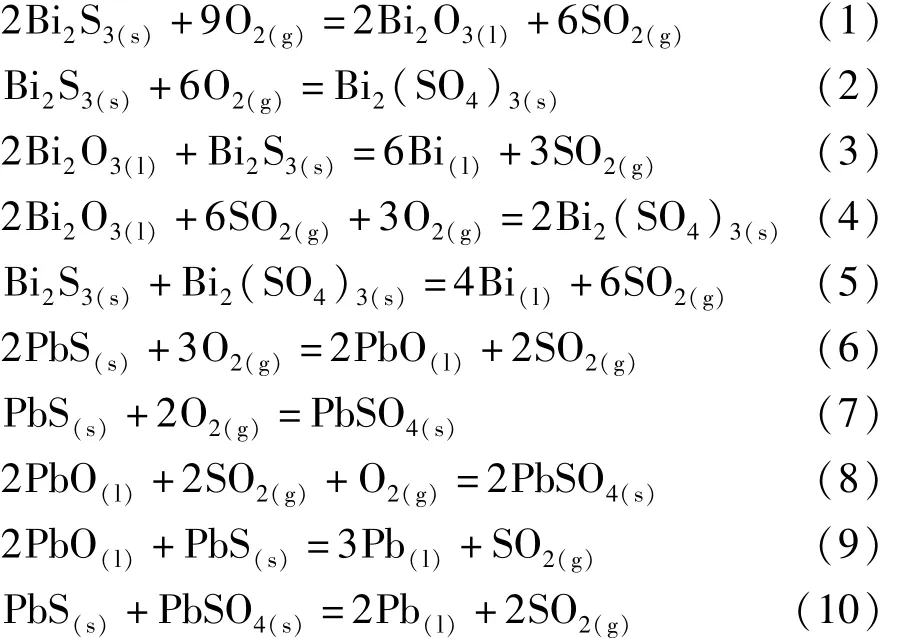

1.1.1 热力学数据的计算

热力学分析中,通过查阅相关热力学数据手册,精心选择各反应式中反应物与生成物的ΔHΘ(标准状态下焓变)、ΔSΘ(标准状态下熵变)、ΔGΘ(标准状态下吉布斯自由能),计算出各个化学反应的ΔGΘT(T温度下标准吉布斯自由能)值。高温下,吉布斯自由能的计算公式为的ΔGΘT=ΔHΘ-T·ΔSΘ,如果参加反应的反应物与生成物的ΔHΘ、ΔSΘ已知,则可计算出

与反应有关的各化合物和单质的热力学数据选自叶大伦、胡建华等编著的《实用无机物热力学数据手册》[4],相应1 200 K和1 300 K温度下的热力学数据见表1。

表1 与反应相关的各化合物的热力学数据

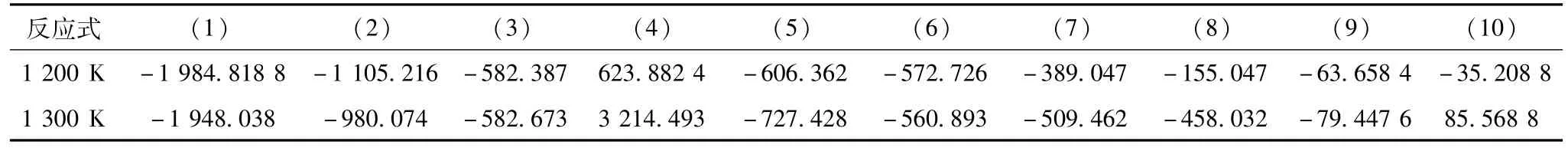

根据表1中的数据,按照公式计算出反应式的:ΔGΘ,计算结果见表2。

表2 有关反应的标准吉布斯自由能变化值kJ/mol

由表2中数据可知,在1 200 K和1 300 K的高温下,反应(4)不能发生;在1 300 K高温下,反应(10)不能发生;其他反应在1 200 K和1 300 K的高温下都能顺利进行,因而在熔炼的氧化阶段,焙烧产物主要为Bi(l)、Bi2O3(l)、Bi2(SO4)3(s)、Pb(l)、PbO(l)、PbSO4(s)等。

1.1.2 Me-S-O势图

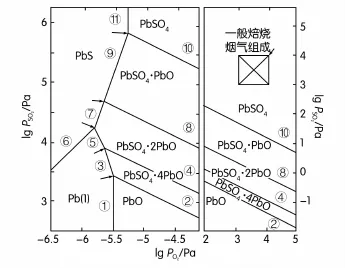

1.1.2.1 Pb-S-O系势图

Pb-S-O系可作为以PbS(s)为主的铅精矿氧化时的平衡体系来研究,从上述结果来看,体系中可能存在的凝聚相主要为Pb(l)、PbO(l)、PbSO4(s)和碱式硫酸铅。

PbS进行氧化熔炼时可以生成Pb、PbO、PbSO4和碱式硫酸铅,在一定温度下所得产物取决于熔炼炉中的气相成分。在硫化铅精矿的传统烧结焙烧—鼓风炉还原熔炼工艺中,焙烧温度为1 100 K,若焙烧气氛控制在103Pa<PSO2<104Pa,103Pa<PO2<104Pa,从图1可知,其焙烧终产物为碱式硫酸铅和PbO。

图1 1 100 K下的Pb-S-O势图

若控制温度为1 100 K,在传统的焙烧工艺中SO2分压PSO2=1×103~2×103Pa(相当于烟气中的二氧化硫浓度为1%~2%),气相中氧气分压PO2=2×104Pa左右,在这种条件下,硫化铅氧化后的主要产物是PbO和PbSO4·4PbO。然而在熔池熔炼的过程中,反应温度高达1 300~1 500 K,物料中的造渣成分形成液态渣,当富氧气体鼓入高温熔体时,在风咀附近的三角区域内硫化物(如硫化铅)与氧气反应生成Pb、PbO和碱式硫酸铅,随着氧气的大量消耗,熔体内氧压逐渐降低至PO2=1×10-3~2×10-2Pa,熔渣内最终产物主要为氧化铅,而在氧化熔炼过程中可能形成的金属铅,因其比重比熔渣大,沉降到炉底,形成金属铅相。

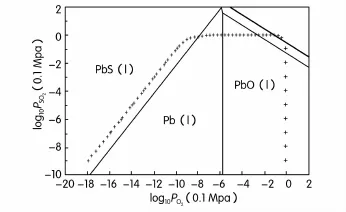

由图2可知,随着冶炼温度的提高,Pb-S-O化学位图向右移动,金属铅相和氧化铅相的区域更大,实现硫化铅精矿的氧化熔炼生成金属铅和氧化铅更容易。

图2 不同温度下Pb-S-O势图

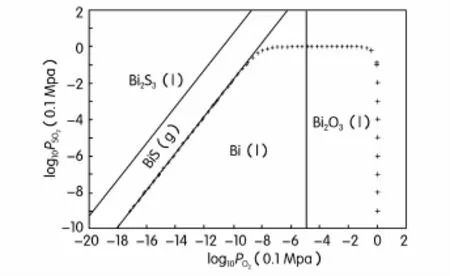

1.1.2.2 Bi-S-O势图

同理,Bi-S-O系用来研究以Bi2S3(s)为主的铋精矿焙烧时的平衡体系,氧化熔炼后体系中可能存在的凝聚相主要为Bi(l)、Bi2O3(l)、Bi2(SO4)3(s)。

在1 473 K下,当PSO2=1×103~2×103Pa时,控制通入的氧压就能控制氧化最终产物。同样的,在熔池熔炼中从炉子侧面的风咀鼓入氧气,富氧空气中氧的分压PO2=3×104~9×104Pa,大部分熔体中包裹的硫化物在风咀附近的三角区域与氧气反应,随着氧气的大量消耗,熔体内氧压逐渐降低,如图3和图4所示。通过对比图3和图4可知,在Me-S-O系化学位图中,产出金属铋和氧化铋的区域比金属铅和氧化铅的更宽泛,所以炉内最终产物主要为金属铋相和氧化铋相。

通过对比图3和图4,可以得出下列结论:

1.熔池熔炼的氧化阶段可以直接产出氧化铋和部分金属铋。

2.铋在氧化熔炼过程中的行为与铅是一致的,能够得到金属铋的氧压控制范围比得到金属铅的范围更宽,即在较高的氧压下也能得到金属铋。

图3 1 473 K下的Pb-S-O势图

图4 1 473 K下的Bi-S-O势图

1.2 还原熔炼

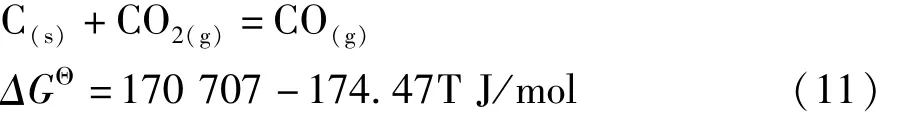

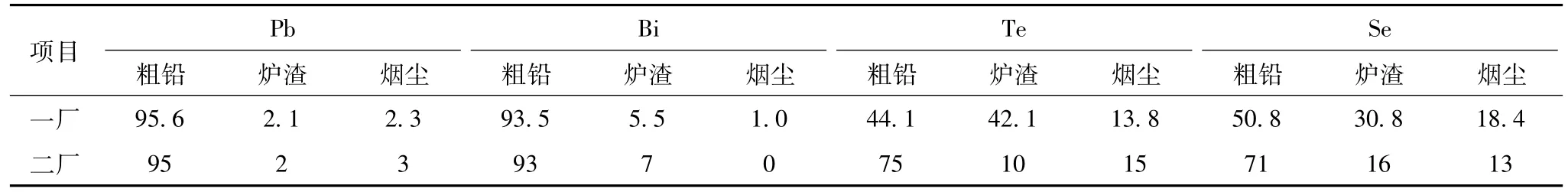

还原熔炼阶段采用直接碳还原,在CO-CO2系统中发生布多尔反应:

该反应为吸热反应,在978K下即可发生。在还原熔炼阶段,如果控制温度为1 373 K,炉气中CCO-CO2系统中φCO=77.23%,φCO2=22.77%,即主要为CO还原气氛,为金属氧化物的还原提供了极其有力的条件。

在还原熔炼阶段,主要反应如下:

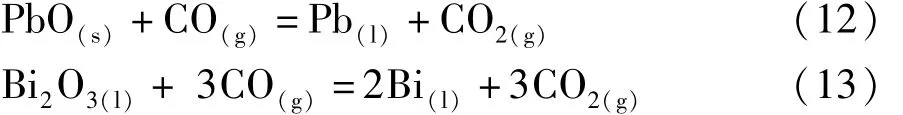

由式(12)和(13),根据ΔHGΘT=-RT ln(PCO2/PCO),查找热力学数据,绘制铅铋氧化物的热力学平衡图如图5所示。在图5中,平衡线以下为Bi2O3或PbO的稳定区,线上为金属铅或铋的稳定区。从图中可知,在1 373 K下,只要气相中,φCO≥13.5%即能实现氧化铅还原为金属铅,而对铋,因其CO还原线位于PbO的CO还原线以下,它对还原剂和还原温度的要求更低,因此在铅还原的条件下Bi2O3能全部还原成金属铋。

图5 T=1 373 K,CO还原铅铋氧化物的热力学平衡图

2 铅、铋等金属在冶炼中的行为

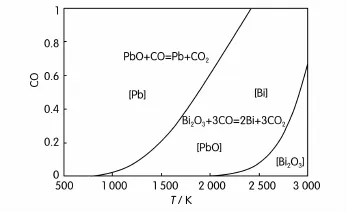

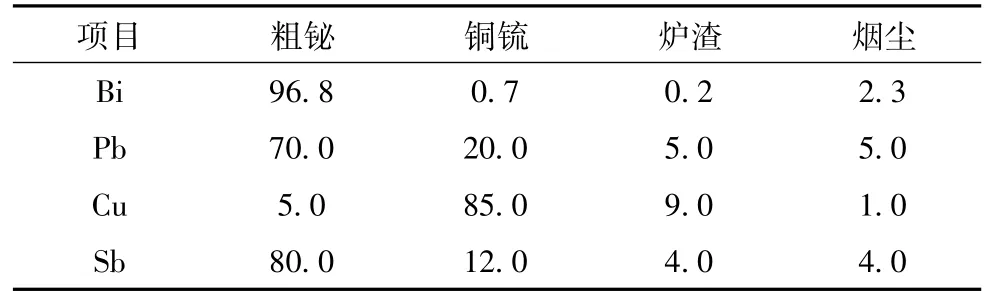

表3和表4归纳总结了在现有的鼓风炉熔炼和反射炉熔炼过程中铅、铋等金属的分布情况。

表3 铅鼓风炉熔炼过程中金属分布实例%

表4 铋反射炉熔炼产物中金属分布实例%

由表3和表4数据可知,在熔炼过程中铅、铋主要行为如下。

2.1 铅的行为

铅在精矿中主要以硫化铅的状态存在,根据对2PbS(s)+3O2(g)=2PbO(l)+2SO2(g)和PbO(l)+CO(g)=Pb(l)+CO2(g)的平衡常数和平衡气相组成的研究表明,高温下,在氧化熔炼阶段PbS能被迅速氧化成PbO,继而在还原熔炼阶段PbO迅速被还原成金属铅。因1 373 K下,用CO还原氧化铅只需混合气体中φCO≥13.5%即可,所以在所生成的氧化铅未形成硅酸盐或铁酸盐之前,绝大部分已经被还原成为金属铅,因此炉渣中氧化铅含量是较少的。

从表3可以看出,铅在传统的鼓风炉还原熔炼过程中的主要行为为:

1.1 %~2.5%的铅以金属铅颗粒或者铅的硅酸盐、铁酸盐的状态入渣。

2.约95%的铅以金属铅的状态进入金属相。3.约3%的铅以铅蒸气或硫化铅与氧化铅的挥发物进入烟气。

2.2 铋的行为

铋在精矿中主要以硫化铋的状态存在,根据对2Bi2S3(s)+9O2(g)=2Bi2O3(l)+6SO2(g)和Bi2O3(l)+3CO(g)=2Bi(l)+3CO2(g)的平衡常数和平衡气相组成的研究表明,高温下,在氧化熔炼阶段Bi2S3能被迅速氧化成Bi2O3,继而在还原熔炼阶段Bi2O3迅速被还原成金属铋。由于一氧化碳的自由焓远远小于氧化铋的自由焓,所以氧化铋可以被一氧化碳彻底还原。

从表4可以看出,氧化铋物料在反射炉熔炼过程中的主要行为为:

1.96 %以上的铋进入金属相。

2.0.5 %以下的铋入渣,渣中铋主要以机械夹带的金属铋颗粒形态存在,以铋的硅酸盐状态入渣的可能性极小。

3.约2%的铋进入烟尘,烟尘中的铋主要为铋蒸气与硫化铋的挥发物。

综上所述,与鼓风炉还原熔炼和反射炉还原熔炼过程相比,熔池熔炼强化以液相(粗铅和炉渣)为连续相,固、气(精矿颗粒和氧气泡)为分散相的反应过程,其主要特征是过程高效、节能。采用鼓风炉和反射炉能完成的反应,如在熔池熔炼炉中进行其效果会更好。采用氧气侧吹熔池熔炼技术使精矿颗粒在反应场中处于分散状态,物料混合充分,传热传质好,反应速度快,只要合理控制加料中的料氧比就可实现特定氧势下的连续熔炼,使化学反应在接近平衡状态下完成,产出成分稳定的粗铅、炉渣和烟气。

3 试验验证

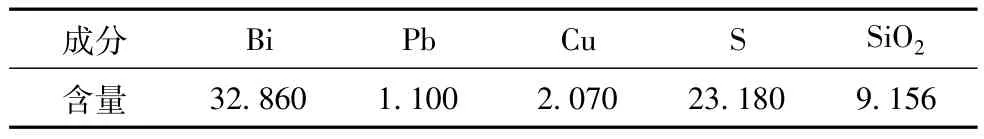

3.1 验证试验一

取株洲冶炼厂烟化炉水淬渣950 g,配入50 g氧化铋,混匀后放入炉内,升温至1 273 K,形成熔池,随后开始通入氧气,同时加入200 g柿竹园铋精矿,铋精矿主要成分见表5。反应30 min后,停止通入氧气,澄清20 min后倒出熔体,冷却后得到88.7 g合金和1 056.4 g渣,其中合金含铋94.22%。铋金属回收率为75.6%,氧化熔炼渣中铅铋含量为2.1%。从试验现象来看,一部分铋进入烟尘,由于是小试验未进行收尘,但从整个工艺出发,产生的烟尘是可以返回熔池熔炼过程的。

表5 柿竹园铋精矿的主要成分%

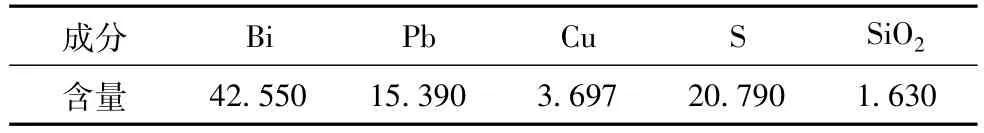

3.2 验证试验二

取株洲冶炼厂烟化炉水淬渣950 g,配入50 g氧化铋,混匀后放入炉内,升温至1 373 K,开始通入氧气,同时加入200 g国外铅铋精矿,铋精矿主要成分见表6。反应30 min后,停止通入氧气,澄清20 min后倒出熔体,冷却后得到101.3 g合金和1 043.6 g渣,其中合金含铋76.66%。铋金属回收率为59.8%,氧化熔炼渣中铅铋含量为5.3%。

表6 国外某铋铅精矿的主要成分%

取500 g氧化熔炼渣,加入50 g还原煤,混匀后放入炉内。升温至1 473 K,用木棒搅拌后,倒出熔体,得到合金24.8 g。铋总回收率为95.23%。

4 结 论

结合上述理论分析结果和试验数据可知,采用瓦纽科夫炉进行铅铋混合物料的熔池熔炼是可行的,这将为富含金银碲等贵金属的铅铋混合物料综合回收提质改造、产能升级提供可选择的新方向。

[1] 鼓容秋.有色金属提取冶金手册(锌镉铅铋分卷)[M].北京:冶金工业出版社,1992.

[2] 杨晋国.瓦纽科夫熔池熔炼技术综述[J].新疆有色金属,2009,(4):42-44.

[3] 宋光辉.瓦纽科夫法直接炼铅及其进展[J].湖南有色金属,2004,20(2):21-22.

[4] 叶大伦.实用无机物热力学数据手册[M].北京:冶金工业出版社,2002.

[5] 彭容秋.铅锌冶金学[M].北京:科学出版社,2003.

Feasibility Study of Bismuth Lead M ixing M aterials in M olten Pool

CUI Jing-tao

(Hunan Shizhuyuan NonferrousMetal Co.,Ltd.,Chenzhou 423000,China)

The smelting process of rich oxygenmelt iswidely used in industry.Through the analysis of thermodynamic analysis and experiment,it is shown that the process of smelting process of oxygen-rich side-blowing basin is feasible to process the complex mixture of bismuth lead.This will provide a feasible development direction for the comprehensive recycling industry of bismuth and lead,which is rich in preciousmetals such as Au,Ag,Te and other preciousmetals.

oxygen enrichment;bath smelting;lead bismuth mixed material;feasibility

TF803.11

A

1003-5540(2017)04-0024-04

2017-06-11

崔静涛(1984-),男,工程师,主要从事有色冶炼、化工生产技术管理工作。