蒸汽喷射器算法优化及试验研究*

2017-08-31尚迎春贾金钊王唯威刘治川刘孝弟

尚迎春,肖 难,贾金钊,王唯威,刘治川,刘孝弟

(1.北京航天动力研究所 北京 100076;2.中国电子工程设计院,北京市低温多效热法海水淡化工程技术研究中心 北京 100142)

蒸汽喷射器算法优化及试验研究*

尚迎春1,肖 难1,贾金钊1,王唯威1,刘治川2,刘孝弟1

(1.北京航天动力研究所 北京 100076;2.中国电子工程设计院,北京市低温多效热法海水淡化工程技术研究中心 北京 100142)

在索科洛夫喷射器设计理论的基础上,结合IAPWA- IF97水和水蒸气物性参数计算模型,对蒸汽喷射器的设计算法进行了优化,并通过试验验证了算法的准确性,同时通过试验分析了喷射器关键几何尺寸及工艺运行参数对喷射系数的影响。优化算法能较大幅度地提升蒸汽喷射器的整体性能,有效减少动力蒸汽的消耗,大幅降低设备的运行成本,可以作为判定工程装置运行性能是否优化的准则。

蒸汽喷射器;喷射系数;算法优化;试验研究

喷射器具有结构简单、维护成本低等特点,被广泛应用于各种工业装置中,并在许多系统中替代了传统的机械真空泵[1]。喷射器的动力介质可以使用液体、气体或蒸汽,引射介质可以使用液体、气体或蒸汽、固体,在尿素装置的真空浓缩系统中常用的喷射器为水力喷射器和蒸汽喷射器。研究和优化喷射器的算法及结构设计,尽可能提高喷射器的工作效率,对工业生产具有一定的现实意义。

目前,关于蒸汽喷射器工程应用中较为成熟的计算方法主要有索科洛夫法(简称索氏法)、奥芳夫法(简称奥氏法)、维里捷尔法(简化计算法)和高岛氏图表计算法(简称图表法)[2]。计算精度较高的是索氏法和奥氏法,为了简化计算过程,一般将气(汽)体介质假设为理想气体,但由于水蒸气的物理性质与理想气体具有一定的偏离,因此,通常情况下采用索氏法或奥氏法计算会引起一定的误差。

笔者在喷射器应用于化肥装置的结构设计和计算方法方面开展过一些研究工作,利用索氏法的基本理论对应用于二氧化碳汽提法尿素装置中的高压甲铵喷射器的性能进行了分析优化,得到了较好的效果[3]。为此,再次以索氏法为基础,对蒸汽喷射器的性能进行算法优化和试验研究,主要研究内容如下:

(2)搭建1套小负荷试验装置,制作不同的试验件,通过一系列的试验取得相关数据,以期发现各型面结构形式和工作参数对蒸汽喷射器整体性能的影响规律。

(3)综合整理试验数据并与优化算法进行对比分析,根据试验数据对算法进行合理修正,以期为工程设计提供可靠的设计准则。

1 算法优化

现有的设计计算方法在计算气体介质时,大多采用了一定理想性质的假设,计算过程中需引用部分经验参数,而为了保证喷射器实际运行的可靠性,这些经验参数的选取一般比较保守,往往会导致动力流体的能量利用效率偏低,无形中增大了装置的运行成本。

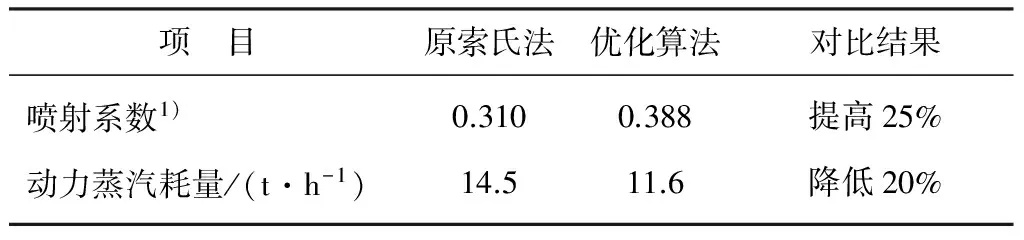

基于索氏法的计算方法和流程,引入IAPWS- IF97水蒸气物性参数计算模型,对蒸汽喷射器工艺计算过程中喷射器出口压缩蒸汽温度、绝热指数、临界速度的参数取值与算法进行了优化,并形成了一整套优化算法,利用优化算法重新设计了乏汽回收蒸汽喷射器并与原索氏法进行对比。设计条件:动力蒸汽压力3.50 MPa(表压),温度350 ℃;低压乏汽(引射介质)为压力0.08 MPa(表压)的饱和蒸汽,流量4.5 t/h,出口压力要求为0.45 MPa(表压)。优化算法与原索氏法计算结果对比见表1。

通过表1数据对比可发现,优化算法较原索氏法有效提高了喷射系数,明显降低了动力蒸汽耗量,设备实际的运行参数表明优化算法的计算结果是可靠的。之后,笔者采用优化算法设计了其他参数的蒸汽喷射器,结果喷射器的运行性能及能量利用效率均明显优于同类型的其他喷射器。

表1 优化算法与原索氏法计算结果对比

注:1)喷射系数为引射流体流量与动力流体流量的比值

2 试验研究

为了验证优化算法的准确性,设计并搭建了试验平台,用于研究分析喷射器关键几何结构尺寸及工艺运行参数的变化与喷射系数的关系。

应利用压缩空气往回吹扫,能轻易地除去安全防爆膜内的干性脏物;拆洗网格衬垫或采用超声波浴清洁,可清除粘附有颗粒和泥浆状的油性脏物;确保烧嘴回火过滤网套夹固定支座安装到位,紧固情况良好,且将螺牙维护列入月修项目,安装时更换螺牙磨损夹套,将夹套安装至最低位置上紧固,可大幅降低防爆膜爆炸次数。

2.1 试验装置的设计

整套试验装置按功能可分为5个模块:①动力蒸汽供应模块,由蒸汽锅炉及其附件、分汽包等构成,其功能是为试验模块提供动力汽源;②水处理模块,由给水泵、冷凝器循环泵、全自动软水器、软水箱及其附属设施构成,其功能是为燃气锅炉和试验模块提供满足一定温度和压力要求的合格品质的水;③燃气供应模块,主要由主控制设备、流量表、减压阀及其附属设施构成,其功能是为燃气锅炉稳定提供所需的燃气;④数据采集模块,配备1套数据采集系统,通过电脑实时监测记录试验数据,以便后续进行数据分析;⑤试验模块,由2台喷射器、2台缓冲罐、1台减温器、1台消音器及附属设施构成。

试验装置流程如图1所示,其中一级喷射器作为试验研究对象,为满足不同试验工况要求,需对其内部结构进行特殊处理;二级喷射器用于保证一级喷射器的出口压力,其吸入口设置调节管路,以保证其吸入压力稳定在设定值的范围内。

2.2 试验喷射器的结构设计

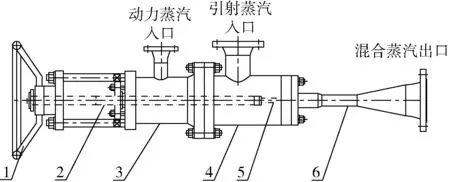

为便于试验的进行,设计了1台试验用蒸汽喷射器以满足不同试验工况要求,其结构如图2所示。

手轮组件和调节杆与喷嘴采用螺纹连接,通过转动手轮可以调整喷嘴轴向位置;扩压器组件与喷射器本体采用螺栓连接,可根据试验需要方便地更换不同内部型面的扩压器组件。

2.3 试验研究内容

喷射器最佳性能的实现与喷射器的几何尺寸密切相关,故试验研究了喉嘴距(喷嘴出口截面至扩压器入口截面的距离)和面积比(扩压器喉管截面积与动力蒸汽喷嘴临界截面积的比值)与喷射系数的关系,进而得出喷射系数最大时的最佳几何尺寸,以验证优化算法的准确性。同时,工艺条件也会影响喷射器的工作性能,故对排出压力和吸入压力变化对喷射系数的影响进行了研究。

图1 试验装置流程

1.手轮组件 2.调节杆 3.动力室 4.接受室 5.喷嘴 6.扩压器组件图2 试验喷射器结构

2.3.1 喉嘴距和面积比对喷射系数的影响

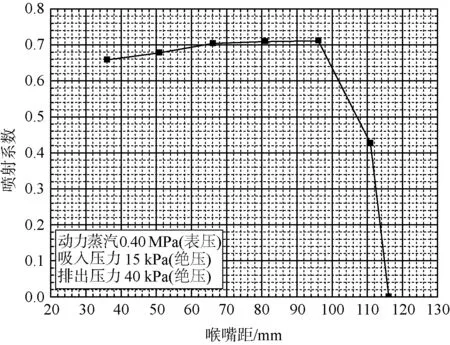

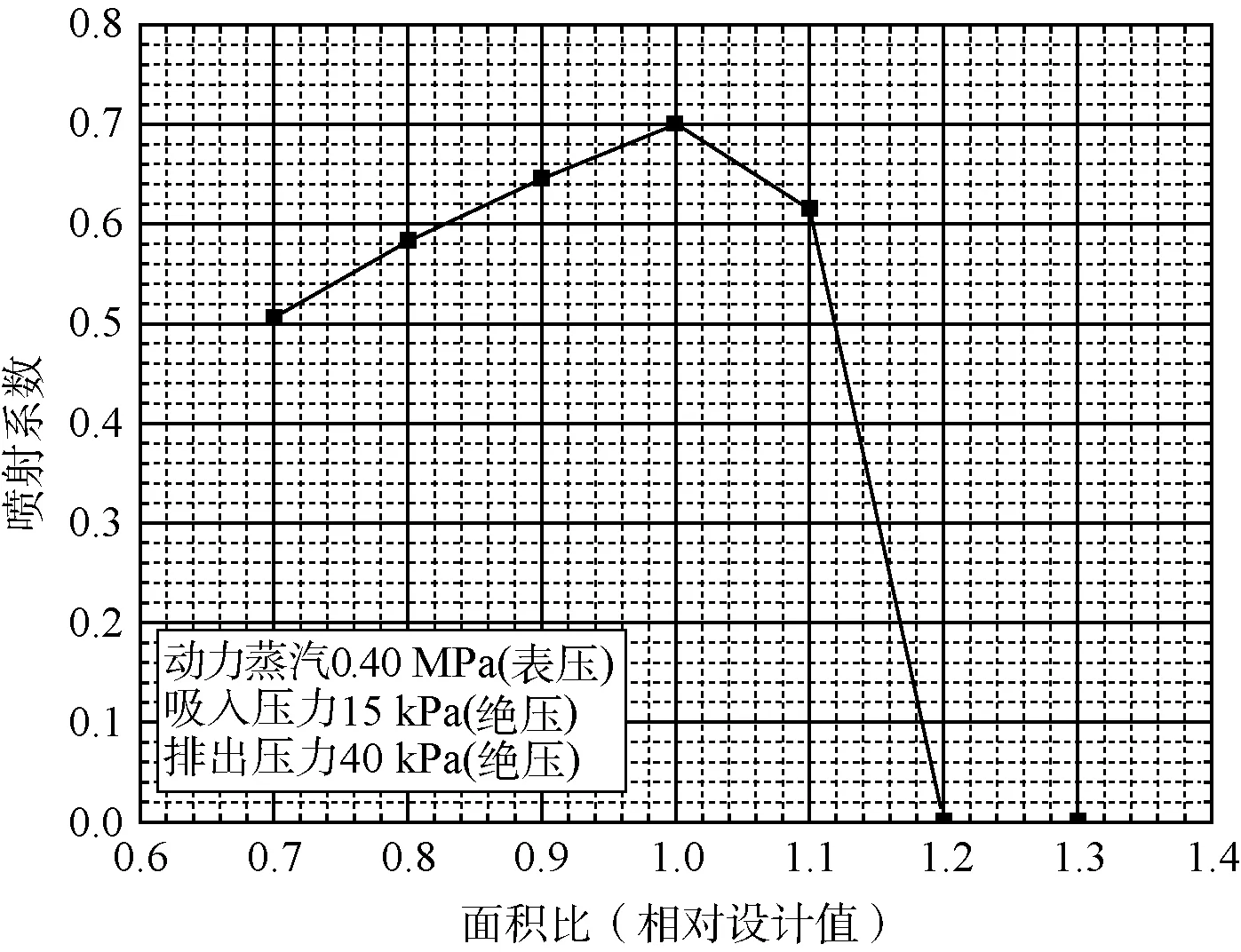

考察喉嘴距对喷射系数的影响时,保持动力蒸汽参数、喷射器吸入压力和温度及排出压力不变,通过转动调节手轮改变喉嘴距,以观察吸入流量的变化。考察面积比对喷射系数的影响时,保持动力蒸汽参数、喷射器吸入压力和温度及排出压力、喉嘴距不变,通过改变扩压器的喉道直径尺寸或喷嘴的直径尺寸以观察吸入流量的变化。试验参数:动力蒸汽为0.40 MPa(表压)的饱和蒸汽,吸入蒸汽为15 kPa(绝压)的饱和蒸汽,排出压力为40 kPa(绝压),动力蒸汽流量为70 kg/h。喉嘴距和面积比对喷射系数的影响分别如图3和图4所示。

图3 喉嘴距对喷射系数的影响

图4 面积比对喷射系数的影响

从图3可看出:对于其他结构一定的喷射器存在1个最佳喉嘴距,使得喷射系数在运行参数下达到最大值;当喉嘴距小于最佳值时,喷射系数缓慢减小;当喉嘴距大于最佳值时,喷射系数降低得较快,且喉嘴距大至某一值时就不会产生抽吸作用,此时喷射系数为0.0。这表明在进行喷射器结构设计时,适当缩小喉嘴距并不会使喷射器性能大幅下降,有利于喷射器的结构尺寸优化和稳定运行。

图4中横坐标表示面积比相对设计值的比值,比值为1.0就是利用优化算法的计算结果所设计的结构尺寸,比值为0.9表示面积比缩小了10%,以此类推。从试验结果看,优化算法的面积比所对应的喷射系数最大,试验结果和优化算法计算结果具有很好的一致性,验证了优化算法的准确性。

2.3.2 排出压力、吸入压力对喷射系数的影响

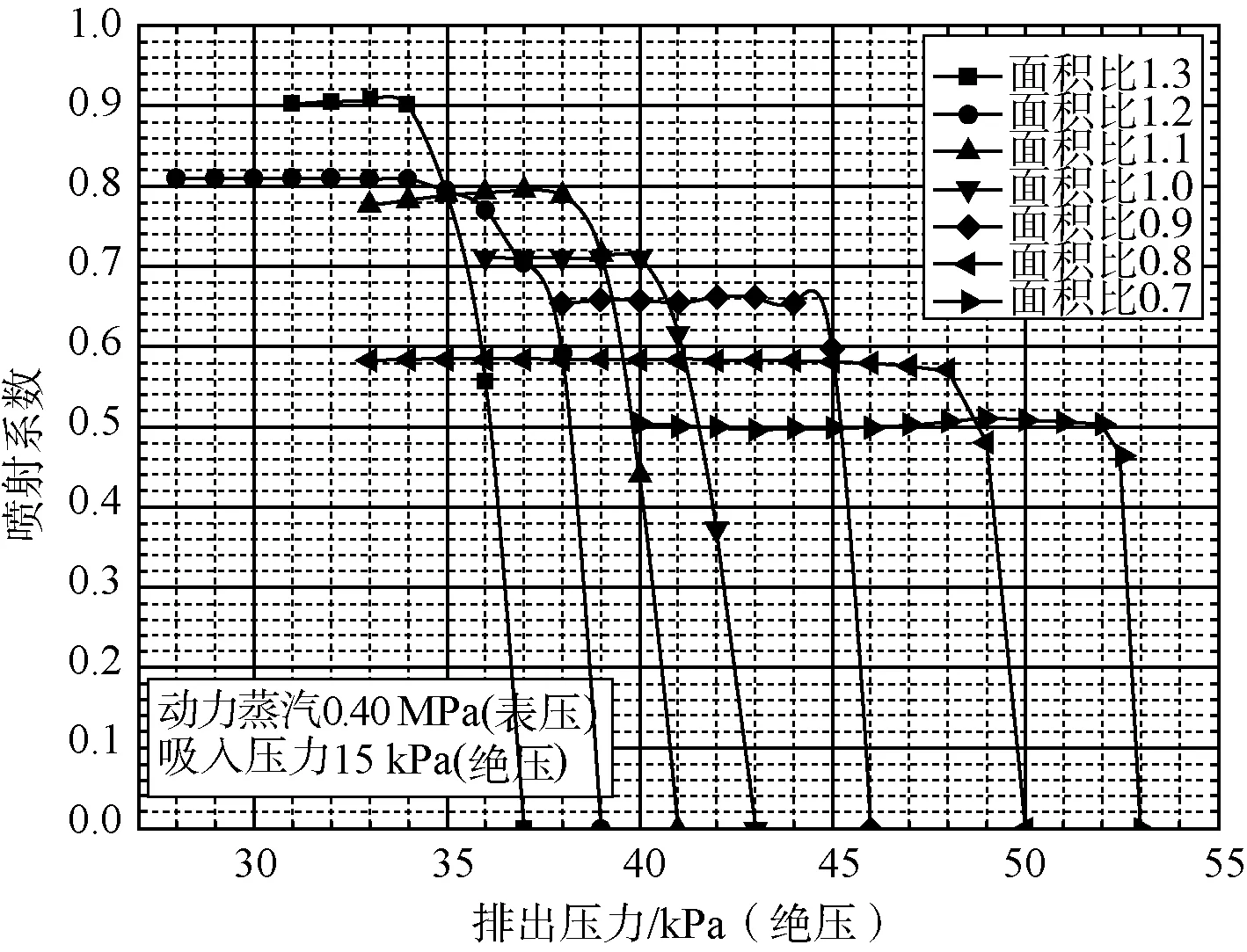

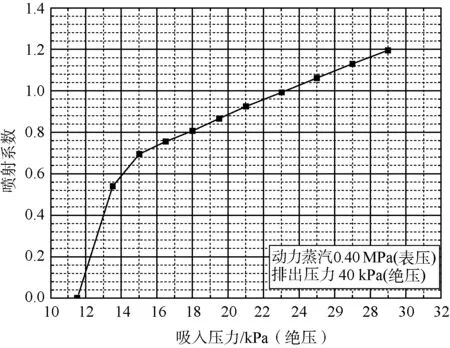

考察排出压力对喷射系数的影响时,保持动力蒸汽参数、喷射器吸入压力和温度、喉嘴距等不变,改变喷射器排出压力(调节阀自动调节),观察吸入流量的变化,考察排出压力的变化对喷射系数的影响。试验参数:动力蒸汽为0.40 MPa(表压)的饱和蒸汽,吸入蒸汽为15 kPa(绝压)的饱和蒸汽,动力蒸汽流量为70 kg/h,喉嘴距保持不变,面积比分别选取1.3,1.2,1.1,1.0,0.9,0.8和0.7。考察吸入压力对喷射系数的影响时,保持动力蒸汽参数、排出压力、喉嘴距等不变,通过改变喷射器吸入压力(调节阀自动调节),观察吸入流量的变化,考察吸入压力的变化对喷射系数的影响。试验参数:动力蒸汽为0.40 MPa(表压)的饱和蒸汽,排出压力为40 kPa(绝压),流量为70 kg/h;喉嘴距保持不变,面积比为设计值。排出压力以及吸入压力对喷射系数的影响分别如图5和图6所示。

图5 排出压力对喷射系数的影响

图6 吸入压力对喷射系数的影响

从图5可看出:面积比为1.0时,当排出压力小于设计值(40 kPa,绝压)时,喷射系数基本保持不变;当排出压力大于设计值时,喷射系数出现拐点,迅速减小;当排出压力为42.2 kPa(绝压)时,喷射器不再产生抽吸作用,此时喷射系数为0.0,喷射器只起到对动力蒸汽的节流降压作用。由此可见,40 kPa(绝压)是个转折点,也就是设计最优点。

从图5还可看出,随着面积比的增大,喷射器拐点沿横坐标后移,喷射器最优设计点对应的排出压力降低。此变化规律为试验验证最佳面积比提供了一种方法,也可以用来检验设计值是否为最优设计。

从图6可看出:对于其他结构及运行参数固定的喷射器,如排出压力一样,吸入压力的设计值也明显存在一个转折点,当吸入压力大于设计值(15 kPa)时,喷射系数基本随着吸入压力的增加按正比增加;当吸入压力小于设计值时,喷射系数下降较快。

通过对喷射器的喉嘴距、面积比以及排出压力、吸入压力与喷射系数关系的试验研究,验证了优化算法的准确性,同时得出以下结论可用于对喷射器进行定性分析。

(1)对于运行在某种参数下的喷射器来说,存在着一个最优的喉嘴距,使得喷射器的喷射系数最大。

(2)对于运行在某种参数下的喷射器来说,存在着一个最优的面积比,使得喷射器的喷射系数最大。

(3)对于最优设计的喷射器,在动力蒸汽参数和吸入蒸汽参数不变的情况下,当排出压力小于设计值时,喷射系数基本保持不变;当排出压力大于设计值时,喷射系数迅速降低。

(4)对于最优设计的喷射器,在动力蒸汽参数和排出压力不变的情况下,当吸入压力大于设计值时,喷射系数基本上随着吸入压力的增加按正比增加;当吸入压力小于设计值时,喷射系数下降较快。

3 海水淡化中试装置中蒸汽喷射器运行情况

根据试验结果,利用该优化算法对3倍浓缩35 kt/d低温多效海水淡化中试装置中的蒸汽喷射器(TVC)进行设计,设计条件及要求:动力蒸汽压力0.500 MPa(绝压),吸入口压力0.015 MPa(绝压),出口排汽压力0.036 MPa(绝压),要求确保喷射系数大于0.7,以满足装置造水比16的设计目标。该设备现已成功运行,喷射系数最佳值可达0.939,超出设定值34%。同时监测了TVC周围1 m处的噪声,结果在69~81 dB,完全满足设计要求。

4 结语

通过对现有喷射器计算方法的分析比较,提出了蒸汽喷射器的优化算法,并通过试验验证了算法的准确性,同时分析了喷射器关键几何尺寸及工艺运行参数对喷射系数的影响。优化算法能较大幅度地提升蒸汽喷射器的整体性能,有效减少动力蒸汽的消耗,大幅降低设备的运行成本,可以作为判定工程装置(包括尿素真空浓缩系统)运行性能是否优化的准则。

[1] 索科洛夫 E Я,津格尔 H M.喷射器[M].黄秋云,译.北京:科学出版社,1977.

[2] 李光祺.水蒸汽喷射泵常用计算方法的分析比较[J].重型机械,1981(5):3- 9.

[3] 尚迎春,张范.高压甲铵喷射器的性能分析及优化设计[J].化肥工业,2017(2):31- 34.

欢迎订阅2017年《化肥工业》

《化肥工业》杂志是经原国家科委、原化工部批准,由上海化工研究院编辑出版的全国性刊物,主要报道内容有:氮肥、甲醇、煤化工、磷肥、钾肥和钾盐、复混肥(专用肥)、新型功能性肥料企业的技术改造、节能降耗、生产管理、应用等方面的经验;国内外化肥工业现状和有关的科研成果及发展趋势综述;化肥企业开展多种经营、搞活企业的成功经验;化工机械、仪器仪表、计算机应用;化学分析、科学施肥、安全生产、三废治理及其综合利用等。《化肥工业》连续多次被选列为全国中文核心期刊和中国科技核心期刊。美国《化学文摘》从1996年开始摘录本刊内容。

《化肥工业》为双月刊,大16开,72页,国内外公开发行,双月的28日出版。国内每期定价8.00元,全年定价48.00元,邮发代号4-232,请广大读者前往当地就近邮政局办理订阅手续。国外订阅处:中国国际图书贸易总公司(北京399信箱),国外发行代号:BM4593。也可以直接向本刊编辑部订阅。欢迎国内外各单位和各界人士订阅。

地址:上海市云岭东路345号邮码:200062电话:(021)52500962 52815377转1102

《化肥工业》编辑部

AlgorithmOptimizationandExperimentalStudyofSteamEjector

SHANG Yingchun1, XIAO Nan1, JIA Jinzhao1, WANG Weiwei1, LIU Zhichuan2, LIU Xiaodi1

(1.Beijing Aerospace Propulsion Institute, Beijing 100076, China;2.China Electric Engineering Design Institute, Beijing Low Temperature Multi- Efficiency Desalt Engineering Technology Research Center, Beijing 100142, China)

Based on design theory of Sokolov ejector, combined with IAPWA- IF97 computation model of physical property parameters of water and steam, the design algorithm of steam ejector is optimized, and the accuracy of the algorithm is verified by experiments, at the same time, the effects of key geometric dimensions of steam ejector and process operation parameters on entrainment ratio are analyzed through experiments. Algorithm optimization can improve the overall performance of steam ejector significantly, decrease the consumption of power steam and reduce equipment operating costs remarkable. It can be used as criterion for judging whether the optimal operation of engineering plant is realized or not.

steam ejector; entrainment ratio; algorithm optimization; experimental study

国家科技支撑计划(2015BAB08B00);国家开发投资公司科研开发项目(10001) 作者简介:尚迎春(1984—),硕士研究生,工程师,主要从事喷射器设备的设计工作 通信作者:刘孝弟(1958—),男,博士,研究员;liuxd2006@126.com

TB75

:A

:1006- 7779(2017)03- 0034- 05

2017- 03- 09)