基于CFD数值仿真的工程机械冷却风扇性能分析

2017-08-31刘佳鑫王宝中邢梦龙秦四成蒋炎坤龙海洋

刘佳鑫,王宝中,邢梦龙,秦四成,蒋炎坤,龙海洋

(1.华北理工大学机械工程学院,河北唐山 063009;2.华中科技大学能源与动力工程学院,湖北武汉 430074; 3.吉林大学机械科学与工程学院,吉林长春 130022)

施工机械与管理

基于CFD数值仿真的工程机械冷却风扇性能分析

刘佳鑫1,2,王宝中1,邢梦龙1,秦四成3,蒋炎坤2,龙海洋1

(1.华北理工大学机械工程学院,河北唐山 063009;2.华中科技大学能源与动力工程学院,湖北武汉 430074; 3.吉林大学机械科学与工程学院,吉林长春 130022)

为了提升冷却风扇的性能,使流经散热器空气的流动状态得到改善,基于国内某工程机械用冷却风扇建立几何模型,利用CFD数值仿真对冷却风扇进行模拟.结果表明:原风扇仿真模型正确;孤立翼型法与合理的特征控制可用于风扇的几何开发与建模;当体积流量达到10.24 m3·s-1时,新风扇全压效率提升了约0.81%,轴功率降低了0.12 k W.

数值仿真;冷却风扇;风扇设计;工程机械

0 引 言

冷却风扇作为发动机冷却系统的一个重要部件,在为动力舱创造空气流动环境的同时,也为散热器组提供充足的冷却风.通过冷却风扇控制空气流量,可以合理地实现对冷却液温度的调控,保证各部件在合理的温度区间,从而保持发动机高效率的工作状态.由此可见,冷却风扇性能直接影响着设备总体的性能和工作可靠性.

针对冷却风扇性能,国内外专家学者已从冷却风扇设计方法入手积极开展研究:上海理工大学王企鲲运用“等密流型”与“变密流型”2种设计方法进行扭叶片改型设计,并利用CFD(Computational Fluid Dynamics)仿真对比两者差异,且对2种设计方法作出了评价[1];刘全忠通过数值模拟,以汽轮发电机为研究对象,获得了安装角等参数与效率之间的关系,并对其展开性能优化[2];高红霞等使用控制涡设计理论对直升机轴流风扇气动性能进行改进提升;M Henner利用CFD数值模拟的方法,通过调整结构设计参数,实现对风扇性能的改进[3];Zhou Jianhui则采用理论设计与CFD仿真验证相结合的方式对CPU冷却风扇进行了重新设计[4].

基于以上已取得的研究成果,本文利用CFD数值仿真对用于某国内工程机械上的冷却风扇进行性能分析,通过试验数据验证仿真模型;利用孤立翼型法对其重新设计,并对新风扇进行性能仿真,对比仿真结果,以确认性能改进和提升的有效性.

1 原风扇仿真与试验验证

1.1 风扇与风道三维模型

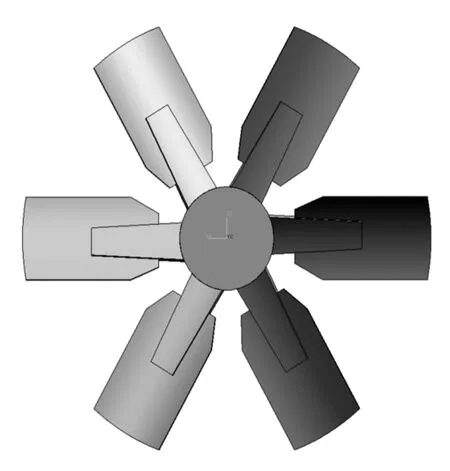

根据图纸建立原风扇模型,如图1所示.风扇直径为780 mm;轮毂比为0.33;弯掠角为0°;轮毂直径为260 mm;安装角为26°;翼型为等厚度弯板.

图1 原风扇模型

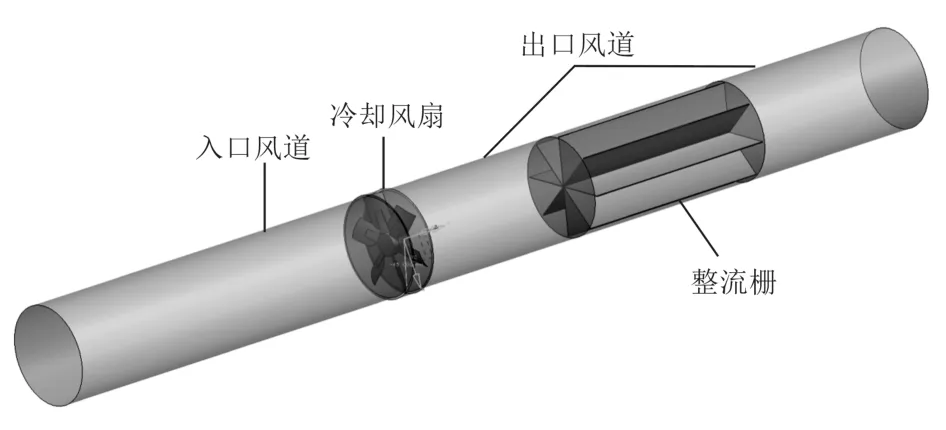

建立风道三维几何模型,如图2所示.风道采用圆形截面,直径等于其风扇当量直径,风道的入口长度为4倍当量直径,出口长度为6倍当量直径.在出口风道2~4倍风扇当量直径处建立整流栅.

图2 风道模型

1.2 网格划分与边界设定

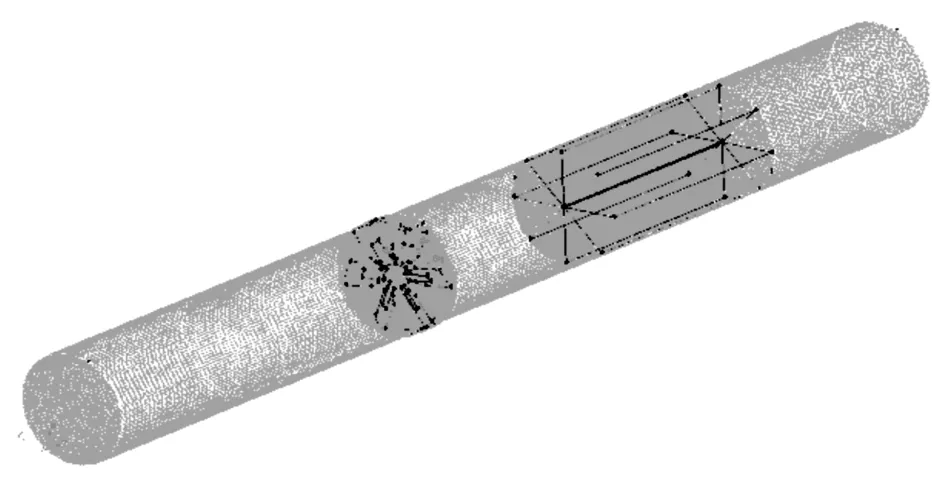

利用Gambit对模型进行网格划分与边界设定.采用结构性网格对风扇表面进行网格划分;对旋转域内部以及进出口处使用结构性与非结构性网格进行网格混合加密,加密后无负网格和扭曲网格,如图3所示.

图3 网格模型

将风扇、风道表面、整流栅设定为wall;将风扇旋转域与风道进出口公共面设定为interior;将风道进口设定为velocity-inlet;风道出口设定为pressure-outlet;将旋转域以及进口风道、出口风道设定为fluid;风扇转速为2 000 r·min-1;选用标准k-ε湍流模型[5-8].

1.3 结果分析与试验验证

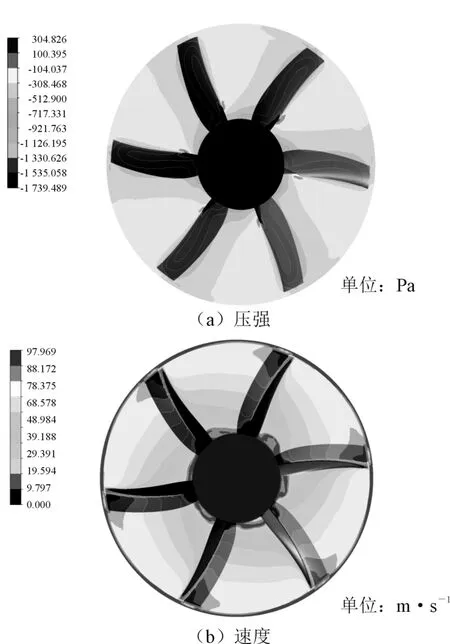

图4 原风扇进口处空气状态

如图4所示,在原风扇空气进口处,低压区主要集中在风扇中上部分,呈阶梯状分布.这是由于扇叶扫掠过的区域空气体积骤降,周围的空气无法迅速填充而造成的;随后在压差作用下,低压区空气体积不断被填充,该区域逐步回升到环境压强;随着转速的增加,空气持续流通,阶梯状分布的低压区逐渐变成环状低压区.

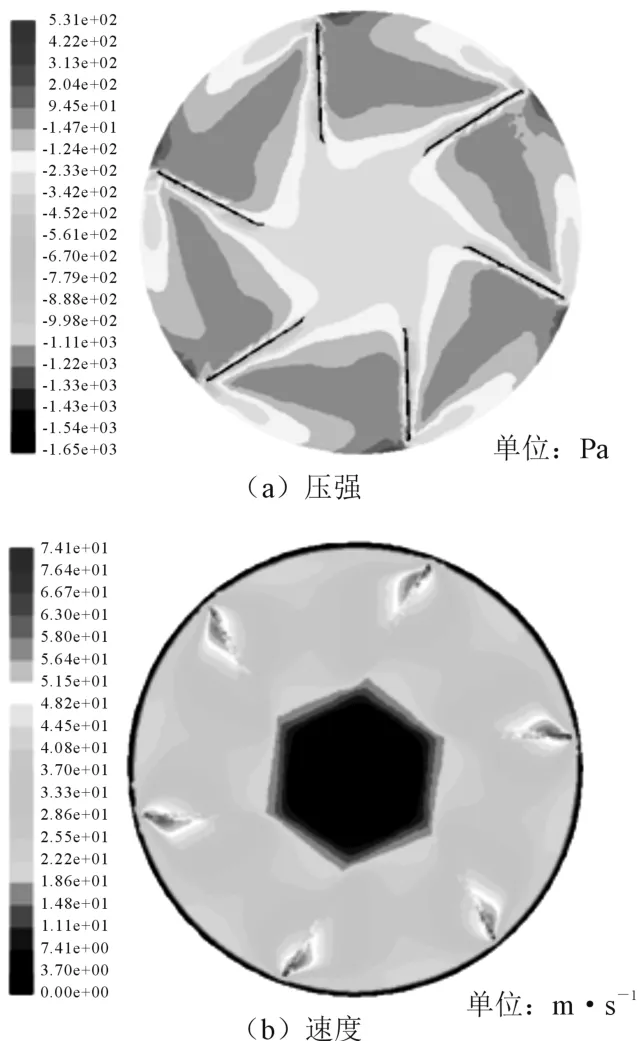

图5(a)中,原风扇空气出口端轮毂处出现较大的低压区;高压区则呈环状分布在0.3倍叶高至叶尖之间,并在叶尖处压强达到最大,这是风扇对气流做功的结果.图5(b)中,气流在叶尖处流速最大,并由此逐渐向两边递减;最低气流速度出现在轮毂处,这种现象可能会导致回流的产生.

图5 原风扇出口处空气状态

在风扇转速一定的条件下,对7组不同流量值进行试验仿真,在5倍当量直径处提取全压值,计算全压效率,与试验数据进行对比,绘制两者全压及全压效率性能曲线,如图6所示.从图6(a)可以看出:当风量降低时,二者偏差逐渐增大,最大误差为4.5%;当风量大于6 m3·s-1时,原风扇仿真值与试验值逐渐趋于吻合,最大误差约2.38%.从图6(b)可以看出,随着风量的增加,全压效率都呈现出上升趋势,且均在风量为10.24 m3·s-1时出现最大值,原风扇仿真值与试验值最大相差约3%.

图6 原风扇试验与仿真性能对比

2 风扇设计与数值仿真

2.1 风扇设计

选用孤立翼型设计法对冷却风扇进行设计.设计分为3个阶段:选定设计参数、预备设计、正式设计.

(1)设计参数.参照原风扇性能和结构参数,设定全压为550 Pa,体积流量为10.24 m3·s-1,新风扇采用Clark-y翼型.

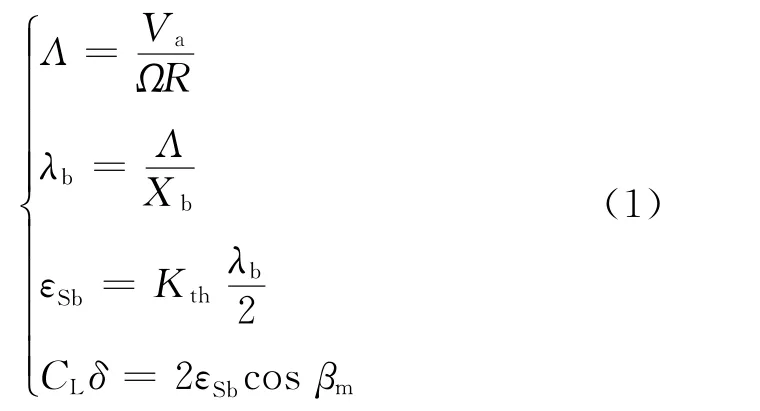

(2)预备设计.预备设计计算如下

式中:Λ为叶尖流速系数;Va为通过叶轮的平均轴向速度;Ω为叶轮叶片的旋转角速度;R为叶轮半径;λb为叶片根部流速系数;Xb为轮毂比;εSb为根部旋流系数;Kth为理论全压系数;CL为升力系数;δ为实度;βm为叶片根部合速度与轴向速度的夹角.

预备设计筛选依据为:流速系数不大于1.4,旋流系数不大于1,叶片根部载荷因子不大于1.

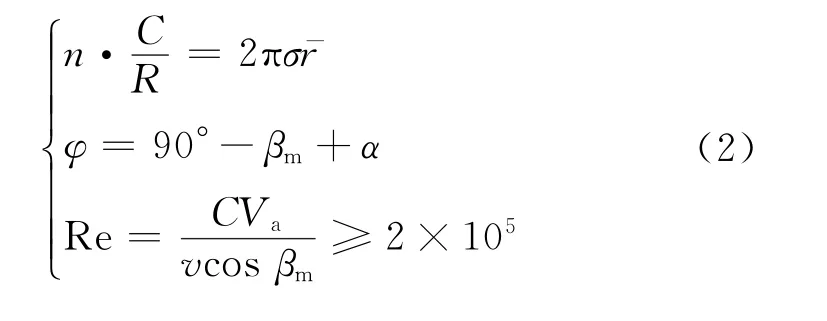

(3)正式设计.正式设计的计算如下

式中:n为叶片数;C为弦长;σ为实度比;r-为相对半径;φ为安装角;α为气流攻角;Re为雷诺数;v为气体动力黏度.

2.2 三维成型

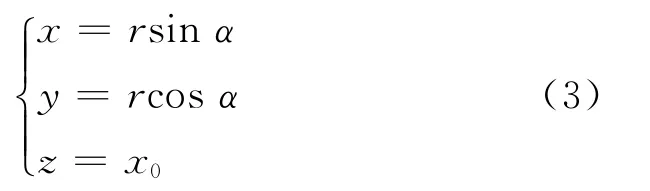

依据理论设计,建立新风扇三维模型控制方程,即三维空间坐标转换[9]

式中:r为柱坐标系下圆柱面半径;α为翼型上对应在柱坐标上一点与圆柱截面圆心的连线与zoy平面之间的夹角;x、y、z分别为柱坐标系下各点坐标.

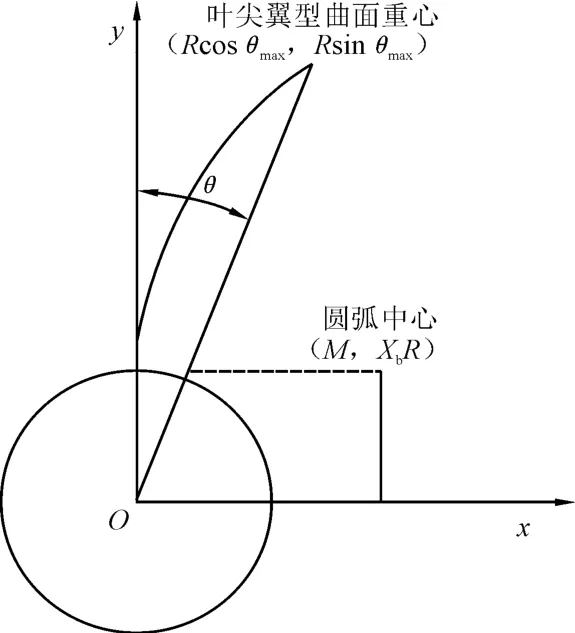

为扩大冷却风扇的稳定工作范围,提升其工作效率,采用周向前弯布局,如图7所示.前弯角推导公式为[10]

式中:r-为圆弧上任意点相对半径;θmax为叶尖重心处前弯角最大值;M为圆弧圆心横坐标.

图7 前弯角示意图

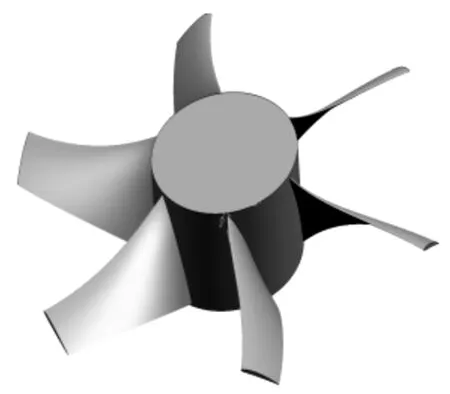

依据以上控制方程建立新风扇模型,网格划分、边界设置与1.2相同,如图8所示.

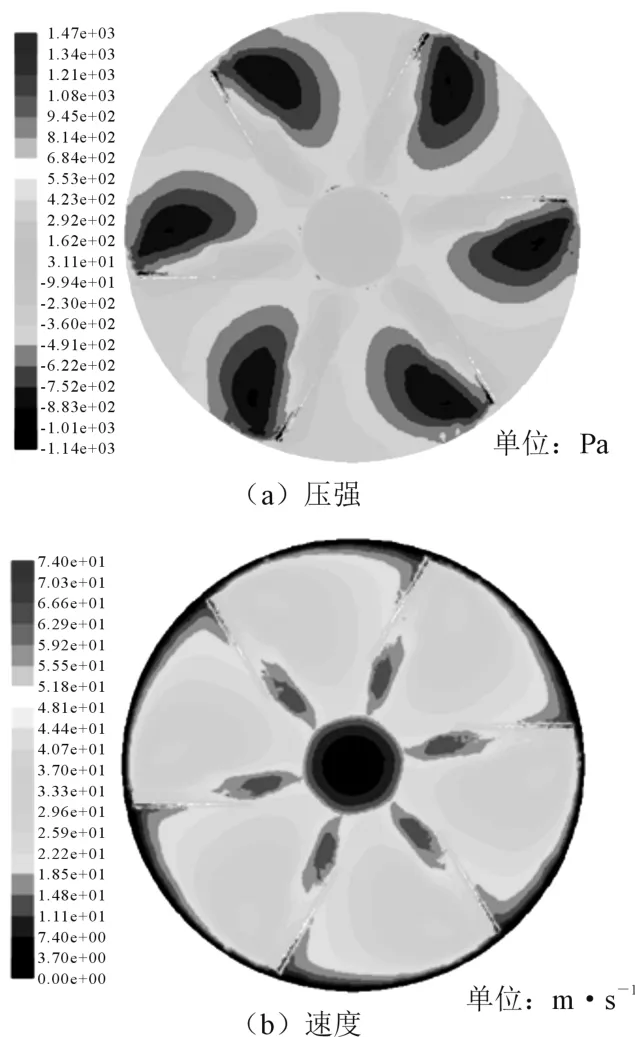

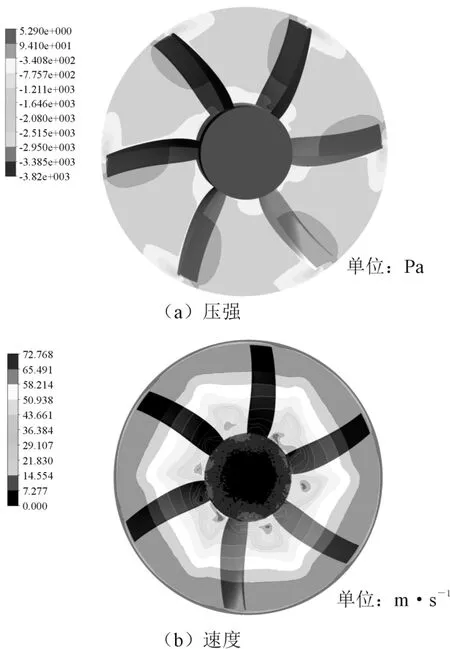

2.3 仿真结果分析

由图9(a)压强分布可知,相比原风扇,新风扇每片叶片的后端都出现了大范围均匀分布的低压区,贯穿整片叶片.由图9(b)速度分布可以看出,新风扇最大速度出现在叶尖处,这是由导风罩对气流的挤压作用与叶尖处较高的线速度共同引起的;同时新风扇表现出较为明显的梯度特征,随着风扇的转动,其梯度分布也趋于向风扇转动方向移动.

图8 新风扇三维模型

图9 新风扇进口处空气状态

如图10(a)所示,新风扇出口端低压区分布较小;压强最大值出现在叶片中上部,高压区则均匀分布在大部分出口截面上.如图10(b)所示,速度呈现出均匀环状分布,最大速度出现在0.7倍叶高以上范围内;由于轮毂处空气无法流通,因此速度最小.

3 仿真结果对比

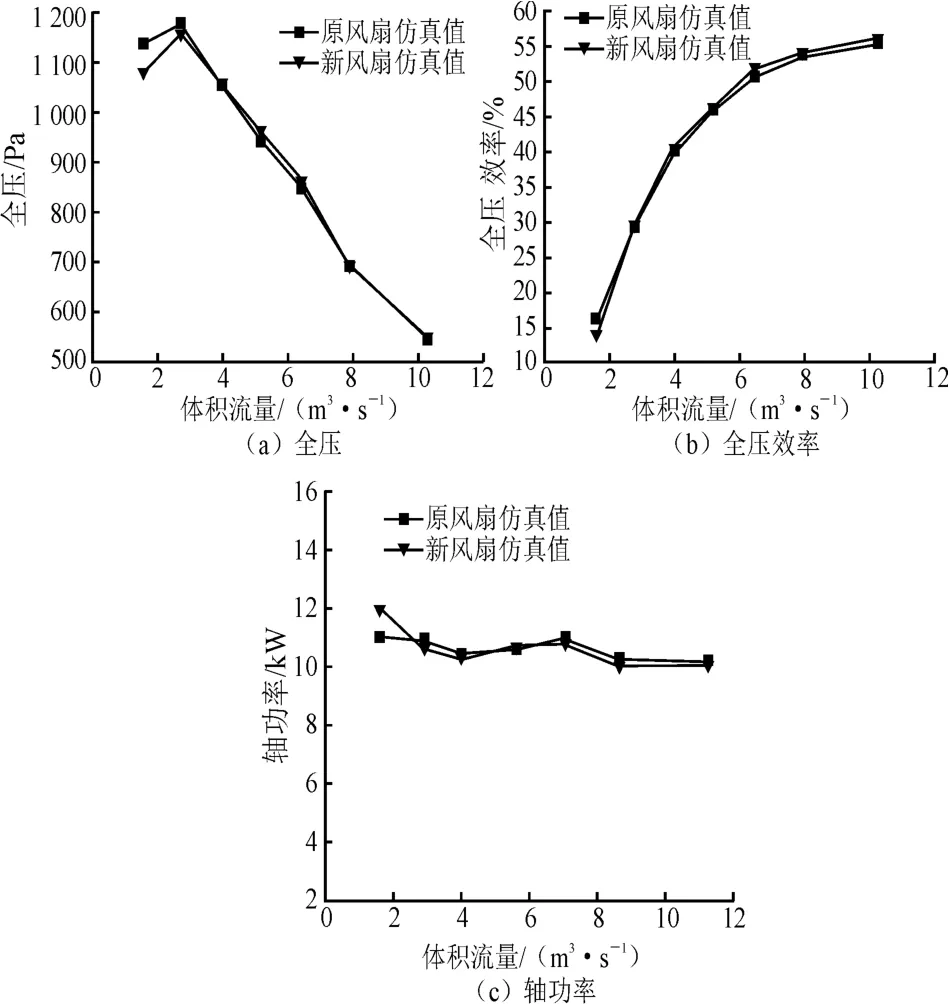

对原风扇和新风扇进行仿真性能对比,结果如图11所示.由图11(a)可以看出,随着风量的增大,两风扇仿真值吻合度逐渐提升.从图11(b)可以看出,两风扇全压效率都呈现出上升趋势,新风扇整体略高于原风扇,在体积流量达到10.24 m3·s-1时,新风扇较原风扇全压效率提升了0.81%.在图11(c)中,新风扇轴功率整体低于原风扇,当流量为10.24 m3·s-1时,新风扇比原风扇轴功率降低了0.12 k W.

图10 新风扇出口处空气状态

图11 风扇仿真性能对比

4 结 语

本文基于国内某工程机械用冷却风扇,使用三维软件建立原风扇几何模型,利用CFD在虚拟风道中进行性能模拟,并将试验数据与之进行对比;随后,使用孤立翼型法重新设计,通过推导成型控制方程建立三维模型,在相同边界下进行仿真,将两风扇的仿真结果相对比,最终得到以下结论.

(1)与虚拟风道相结合的CFD数值仿真可用于模拟和预测冷却风扇性能数据.

(2)孤立翼型法与翼型控制方程相结合,能更好地进行冷却风扇设计与三维建模.

(3)在大部分的流量区间内,新风扇轴功率等性能参数均优于原风扇.当流量为10.24 m3·s-1时,新风扇全压效率提升了0.81%,轴功率降低了0.12 k W,证明改进有效.

[1] 王企鲲,陈康民.轴流风扇两种扭叶片设计方法及其气动性能的比较[J].流体机械,2010,38(9):24-30.

[2] 刘全忠,宫汝志,王洪杰,等.汽轮发电机冷却风扇的数值模拟及优化[J].哈尔滨工业大学学报,2010,42(3):442-445.

[3] 高红霞,余建祖,谢永奇.直升机用高转速、小流量轴流风扇设计[J].航空动力学报,2006,21(1):119-124.

[4] JIANHUI Z,CHUNXIN Y.Design and Simulation of the CPU Fan and Heat Sinks[J].IEEE Transactions on Components and Packing Technologies,2008,31(4):890-903.

[5] 刘佳鑫,秦四成,徐振元,等.虚拟风洞下的车辆散热器模块性能改进[J].吉林大学学报:工学版,2014,44(2):330-334.

[6] 刘佳鑫,秦四成,徐振元,等.基于CFD仿真的车辆散热器性能对比分析[J].华南理工大学学报:自然科学版,2012,40 (5):24-29.

[7] 刘佳鑫,秦四成,徐振元,等.工程车辆散热器模块散热性能数值仿真[J].西南交通大学学报,2012,47(4):623-628.

[8] 刘佳鑫,秦四成,孔维康,等.虚拟风洞下车辆散热器模块传热性能数值仿真[J].吉林大学学报:工学版,2012,42(4):834-839.

[9] 廖庚华,刘庆平,陈 坤,等.基于CATIA的轴流风机叶片仿生参数化建模[J].吉林大学学报:工学版,2012,42(2):403-406.

[10] 刘佳鑫.工程机械散热模块传热性能研究[D].长春:吉林大学,2013.

[责任编辑:杜卫华]

Analysis on Performance of Cooling Fan for Construction Machinery Based on CFD Numerical Simulation

LIU Jia-xin1,2,WANG Bao-zhong1,XING Meng-long1,QIN Si-cheng3, JIANG Yan-kun2,LONG Hai-yang1

(1.School of Mechanical Engineering,North China University of Science and Technology,Tangshan 063009, Hebei,China;2.School of Energy and Power Engineering,Huazhong University of Science and Technology, Wuhan 430074,Hubei,China;3.School of Mechanical Science and Engineering, Jilin University,Changchun 130022,Jilin,China)

In order to increase the performance of the cooling fan so as to improve the air flow through the radiator,the geometric model was established based on the domestic cooling fan for construction machinery.The performance of the cooling fan was simulated by CFD numerical simulation.The results show that the original simulation model is correct;the isolated airfoil method and reasonable characteristic control can be used for geometric development and modeling of the fan;when the volume flow reaches 10.24 m3·s-1,full pressure efficiency of the new fan increases by about 0.81%,and shaft power reduces by 0.12 k W.

numerical simulation;cooling fan;fan design;construction machinery

U415.5

B

1000-033X(2017)05-0089-05

2016-12-15

国家科技支撑计划项目(2013BAF07B04);唐山市重点汽车实验室建设项目(12130201A-2)

刘佳鑫(1983-),男,吉林桦旬人,博士后,讲师,研究方向为工程车辆节能降噪技术.