工业机器人应用于金属挤压领域

2017-08-29郭煜周晋峰郭宏伟

郭煜 周晋峰 郭宏伟

【摘 要】本文将机器人技术引入到金属挤压领域,利用一台工业机器人,来完成穿孔针更换、挤压筒清理等多项不同的辅助功能。有效地提高了金属挤压过程的自动化水平与可控性,提高了金属挤压生产效率和产品质量。

【关键词】工业机器人;金屬挤压机;辅助机械

0 导语

随着国内建筑业的迅猛发展以及人民生活水平的不断提高,高铁、飞机、汽车等正以其环保、节能、美观、实用等特点逐渐取代传统的金属材料;高铁、飞机、汽车的制造对铝异型材的需求提出更高的要求这就必然促进对异型材挤出设备装备的技术升级与更新换代。本文将论述工业机器人即将取代传统挤压机的辅助机械设备。

1 挤压机的构成

挤压机是由机械部分、液压部分以及电气部分组成。

传统的挤压机机械部分包括:底座、前后梁、拉杆、剪刀座、模座、上下导轨板、机械手送锭器、挤压筒、挤压杆组成。

液压系统由主缸、锁紧缸、模座油缸、柱塞油缸、阀块、油管、油箱以及各种液压控制阀组成。

电气部分主要由供电柜、操作台、PLC可编程控制器、显示屏等组成。

2 挤压机的工作原理

型材挤压是对放在挤压筒内的金属坯料施加外力,使之从特定的模孔中流出,获得所需断面形状和尺寸的一种塑性加工工作的原理。

3 挤压机的分类

根据铝型材挤压筒内金属的种类,应力应变状态,铝型材挤压方向,润滑状态,挤压温度,挤压速度,工模具的种类或结构,坯料的型状或数目,制品的型状或数目等的不同,可分为正向挤压法,反向挤压法,(包括平面变形挤压,轴对称变形挤压,一般三维变形挤压)连续挤压法等。

正向挤压时,金属的流动方向与挤压杆的运动方向相同,其主要特征是锭坯与挤压筒内壁间存在较大的外摩擦。

反向挤压时,金属的流动方向与挤压杆的运动方向相反,其主要特征是金属与挤压筒内壁间无相对滑动,因此就不存在外摩擦。

4 本文针对机器人在国内某厂45MN卧式正向双动挤压机的实际应用,论述工业机器人可取代传统挤压机辅助设备生产的部分工艺

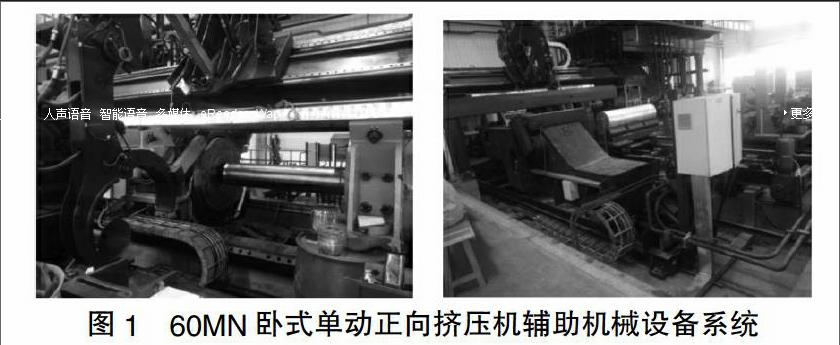

国内某厂60MN卧式单动正向挤压机辅助设备功能

1)挤压垫的更换

采用一台单独为其动作的机械手来完成。

2)穿孔针的更换

采用人工安装固定穿孔针;采用液压马达旋转拆除穿孔针;使用车间配置天车将拆除的穿孔针吊离设备。

3)挤压筒清洁垫的清洁

用车间天车将挤压垫吊至顶杆前,再用顶杆向前推进进行清扫;此法清洗不干净、不彻底而且容易使设备接触面产生划痕。

4)挤压筒的润滑

单独设置一套润滑装置来实现部件的润滑,成本高。

目前国内挤压机辅助设备一般采用上述生产工艺,这样的挤压机辅助机械存在机构繁杂、动作复杂、精度偏低的现状,下图为国内某厂60MN单动正向挤压机辅助设备系统,设备配置复杂,占地面积大,线路复杂,保养及维修困难、并需大量的手动人工操作,这样就会大大影响生产效率与型材制品质量。

传统生产过程中的手工操作方式已无法满足金属挤压加工工业的高速发展和激烈的国际竞争需求。

5 工业机器人的结构及工作原理

图1 60MN卧式单动正向挤压机辅助机械设备系统

机器人包括机身、臂部、手腕、末端操作器、行走机构构成、驱动系统、控制系统、感知系统构成。

驱动系统主要是控制机械系统装置动作,根据驱动源的不同分为:电气、液压、气动驱动。

控制系统主要是根据驱动系统作业指令程序和传感器反馈的信号来完成规定的动作和任务。

感知系统由机器人内外部传感器组成,其作用是获得在生产过程中内外部的环境信息。

其工作原理为:控制系统发出动作指令,控制驱动器动作,驱动器带动机械系统运动,使末端操作器到达空间某一位置和实现某一姿态,实施完成一定的作业任务,末端操作器在空间的实时位姿由感应系统反馈给控制系统,控制系统再把实际位姿相比较,发出下一个动作指令,如此循环,直达完成任务为止。

6 机器人的金属挤压系统组成与布局

本系统主要有金属挤压机本体、上料机构、机器人辅助系统、电气控制部分组成。其中金属挤压机主机是完成金属挤压加工和生产的基本设备,通过挤压将金属坯锭一次加工成管、棒、T型、L型等型材。上料机构主要将预处理后的金属坯锭输送带到金属挤压机的挤压筒内。机器人辅助系统主要由机器人本体、地装导轨、工装系统、机器人控制器组成。主要完成自动化换穿孔针、挤压筒清理、挤压筒润滑、模具清理、模具润滑、拍照检查挤压筒内孔和模具表面、坯料在挤压筒内转动等功能。电气控制部分控制着系统各组成部分的协调工作。其技术的先进性、完善性和可靠性,控制方法的灵活性和有效性直接决定了生产线的自动化程度和生产效率。

为了能够充分发挥机器人金属挤压系统的最大生产能力,根据挤压机的生产工艺、物流方向和机器人的工作范围及现场实际情况,可对系统进行合理的规划和开发。

国内某厂的45MN双动正向挤压机的设备安装过程中设计单位运用机器人替代了所有挤压机辅助设备的功能来实现穿孔针更换、挤压筒清理、挤压筒润滑、坯料旋转、拍照检查等功能。

1)机器人的金属挤压系统辅助设备工作流程

挤压筒打开——机器人开始动作——更换穿孔针——挤压筒及模具进行清理、润滑——润滑后的挤压筒、模具拍照检查并确认清理润滑效果——根据清理润滑效果及机器人采集的数据来确定是否对挤压筒和模具进行再次清理、润滑——当挤压筒与模具清理润滑效果良好并且加热炉准备完成时——机器人更换工装,从模具加热炉抓取穿孔针并将穿孔针安装至挤压机穿孔针座上——上料机构将坯料送至挤压筒内后,机器人对坯料进行旋转,以达到充分润滑的目的——最后机器人退出挤压机,挤压机进行挤压。

2)机器人控制系统

机器人可做施工现场控制

如:挤压力、穿孔力、挤压流程控制等

机器人外部监控

如:挤压设备状态监控和产品位置监控等机器人过程控制

如:所有挤压产品的性能数据的采集及收集。

3)采用工业机器人生产工艺的优势

可以用一台设备代替多台单独设备进行同样甚至更多可开发的工作。减少了车间使用面积以及设备基础的施工建设,由于机器人的自动化强度高,所以大大减低了生产成本,提供工作效率;降低了传统人工操作的危险性;增加精准度,提高时效,用机器人清洁挤压筒,更能使其干净彻底,最关键的是可以提高挤压筒的使用寿命,大大降低设备维修成本。同时机器人是可开发项目,可将其开发增加更多的使用工序,如:更换顶杆、还可代替送锭机将坯料运送至挤压中心等等待开发的功能。

4)采用工业机器人的特点

相对于只能实现单一功能的金属挤压机专用辅助设备,工业机器人具有柔性化的特点,其只需调用不同程序,换用不同工装,即可完成多台不同挤压机辅助设备的工作,从而取代多台不同的挤压机辅助设备,其成本优势更加明显。

7 结束语

工业机器人是机械、电子、控制、计算机、传感器、人工智能等多学科高新技术于一体的机电一体化数字化装备,具有长期工作可靠性高和稳定性好,并且能够承担和替代人的许多工作任务。对提高产品的质量与产量、保障人身安全,改善劳动环境,减轻劳动强度,提高劳动生产率,节约原材料消耗以及降低生产成本,减少资源消耗和环境污染起到了巨大的作用,是国内金属挤压领域发展的必然方向。

[责任编辑:朱丽娜]