天然气净化厂超压自动放空系统优化

2017-08-29周斯雅陶兆勇石磊黄俊莉黄雪锋罗威李懿魏国勇

周斯雅,陶兆勇,石磊,黄俊莉,黄雪锋,罗威,李懿,魏国勇

(中国石油西南油气田公司 川中油气矿,四川 遂宁 629000)

天然气净化厂超压自动放空系统优化

周斯雅,陶兆勇,石磊,黄俊莉,黄雪锋,罗威,李懿,魏国勇

(中国石油西南油气田公司 川中油气矿,四川 遂宁 629000)

针对近年来部分天然气净化厂出现超压自动放空系统引起安全事故的问题,以某天然气净化厂试采装置为例,从放空点的设置、最大放空量、事故状态的泄压分析等方面入手,对超压自动放空系统中存在的安全隐患进行排查并进行相应的整改,保证了净化装置的安全、平稳运行。

超压自动放空系统 安全隐患 天然气

为保障天然气净化厂安全生产,提升装置应对紧急事件、极端工况的处置能力,降低装置事故发生概率并避免重大安全事故的发生,天然气净化厂设置超压自动放空系统[1-2]。净化装置全流程实现多点位事故放空或紧急泄压,最常设置的为原料气放空点、湿净化气放空点和干净化气放空点[3]。

近年来,天然气净化厂因超压自动放空系统设置不合理,出现了一些安全事故。某厂3×106m3/d试采装置脱硫闪蒸罐的液位调节阀定位器故障,导致原料气管线超压放空,装置实际处理量约为原料气放空量的2.5倍,放空能力不足,安全阀超压起跳,波纹管疲劳断裂,放空原料气通过安全阀阀盖上的排放孔泄漏到大气中,由于应急处置及时,均未造成人员伤害及设备、管线破坏性的损坏。

作为保障净化装置安全、平稳运行的最后一道防线,超压自动放空系统的合理设计是十分重要的,比如放空点[3]设置的位置是否合理、放空管线上安全阀的选择是否合理、最大放空能力能否满足装置的实际泄压需求。本文以该天然气净化厂3×106m3/d试采装置为例,对该装置的超压自动放空系统的现状进行分析,查找系统中存在的安全隐患,并结合实际生产及相关经验教训,提出整改建议及优化设置,提升了超压自动放空系统的安全性能。

1 超压自动放空系统设置

该厂3×106m3/d试采装置设有超压自动放空系统,起到事故放空或紧急泄压的功能。该系统分为高压放空系统和低压放空系统,分别设置了1座火炬。

1.1 高压放空系统

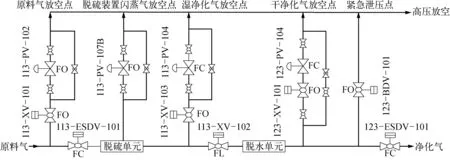

高压放空系统设有5处自动放空点,放空设置如图1所示。根据保压放空的设计思路,高压放空系统在标准状况下的最大放空量为1.9×106m3/d,其中原料气放空点的最大放空量为1.5×106m3/d,紧急泄压点的最大放空量为1.9×106m3/d,相关设计参数见表1所列。阀后表压均不大于0.2 MPa。

表1 高压放空系统设计参数

高压放空系统中,原料气放空点、湿净化气放空点、干净化气放空点为3处重要控制点。当集气总站供输至装置的天然气压力超过设定的高限值6.4 MPa时,开启原料气放空点;当检测出湿净化气中H2S质量浓度大于20 mg/m3时,开启湿净化气放空点;当检测出净化气的水露点不合格,开启干净化气放空点,避免不合格气体外输。该放空系统中,当按动停车按钮,装置入口放空切断阀113-XV-101、紧急泄压阀123-BDV-101均投入联锁,起装置调压或泄压的作用。

1.2 低压放空系统

低压放空系统设有1处自动放空点,放空设置如图2所示。低压放空系统在标准状况下,设计的最大放空量为7.38×104m3/d。阀后压力小于0.04 MPa。

脱硫酸气放空点由再生塔酸气放空压力调节阀113-PV-110A控制,与再生塔酸气至硫磺回收压力调节阀113-PV-110B的控制构成分程控制。当阀113-PV-110B的开度为100%时,阀113-PV-110A开启。该放空点主要用于紧急情况时的泄压操作。

图1 高压放空系统设置示意

图2 低压放空系统设置

2 超压自动放空系统的隐患分析

该试采装置超压自动放空系统共设置原料气放空点、湿净化气放空点、干净化气放空点和紧急泄压点等。放空点的设置情况基本满足了装置不同位置的调压或泄压需求,但同时也存在以下安全隐患。

2.1 原料气放空点的失效隐患

原料气放空点位于原料气进厂管线与进厂切断阀113-ESDV-101之间,是非常重要的放空点。当装置正常开车、停产、故障及紧急情况时,若净化装置的气体压力超过设定的高限值6.4 MPa,均可采用该放空点进行调压或泄压操作。但该放空点的阀门缺少手动放空的功能,当入口放空切断阀、压力调节阀因故障未能正常开启,原料气放空点处于失效的状况,原料气管线存在超压的风险。

装置设计时,遵循SY/T10043—2002《卸压和减压系统指南》[4]第3.19.1条,紧急放空量按对所有处理的设备在15 min内将压力降至容器设计压力的50%进行计算,得出原料气放空点的最大放空量为1.5×106m3/d。因某集气总站至试采装置的原料气输送管道无紧急泄放点,该原料气放空点兼顾集气总站紧急泄放阀的作用,包括火灾、全厂性仪表失电或失气等事故状态下的紧急泄压。但该装置原料气处理量为放空点设计最大放空量的2倍,在实际生产过程中,曾因原料气放空量的不足,导致原料管线压力不断上涨至安全阀临界压力,引起安全阀起跳的事故发生。

2.2 紧急泄压点的设置隐患

紧急泄压点主要用于装置发生火灾等紧急情况下的泄压放空,紧急泄压阀仅起全开全关的作用,在满足工艺要求的前提下,使用限流孔板代替调节阀来限定流量或降低压力,将会大幅降低投资和操作维修费用,因此在国外已被广泛地应用于工艺装置,对装置的安全运行起着重要的作用。限流孔板可起到控制瞬时泄放量的作用,减少对管线及放空火炬系统的冲击力损坏。但原设计中紧急泄压阀的阀后并未安装限流孔板,若使用紧急泄压点,泄压量为此泄压点的全量泄放,会形成较大的瞬时冲力,对紧急泄压阀、管线及放空火炬系统造成一定的影响。

2.3 事故状态的泄压隐患

以火灾、全厂性仪表失电或失气三种事故状态情况为例,分别讨论分析泄压状况。对调节阀和联锁阀来说,气源信号和电源信号两者中任何1个信号中断,阀门则为故障。当全厂性仪表失电或失气时,调节阀和联锁阀按相应的故障开或故障关的形式动作,此时原料气放空点、紧急放空点、脱硫装置闪蒸气放空点均打开。当发生火灾时,按动停车按钮,上述3个放空点也处于打开的状态。

出现上述三种事故状态时,进厂联锁阀和出厂联锁阀自动截断,避免原料气进、出装置区,保障装置区内及下游供气的安全。但原料气放空点、紧急放空点、脱硫装置闪蒸气放空点同时开启,三处放空点的泄放量同时进入火炬系统,进入火炬系统的瞬时泄放量在标准状况下,可达到3.4×106m3/d,远高于高压放空火炬的处理能力1.9×106m3/d,导致放空系统超负荷运行;严重的会引起放空系统管网变形拉裂,瞬时泄放量过大,超过设计压力,放空原料气倒流至胺液闪蒸系统,对脱硫再生系统及下游装置造成一定的风险。

3 优化设置

3.1 放空系统的设置优化

3.1.1 原料气放空点

严格按照工艺变更及设备变更的程序,于原料气放空点处增设手动放空管线,起手动放空的功能。购置的新阀门应具备抗硫腐蚀能力,管线及管件需进行抗HIC实验、热处理和射线探伤。因装置现场位置较窄,不宜采用异径三通进行主管和支管的连接,采用对焊支管座进行管道的连接。

原料气放空点位于该试采装置入厂切断联锁阀之前,将该放空点的压力调节阀由气关型更改为气开型,即当装置出现火灾、全厂性仪表失电或失气等事故状态的情况下,原料气放空点处于关闭的状态,装置内由紧急泄放点进行泄压操作,避免原料气放空点和紧急泄压点同时开启、放空量叠加的情况发生。经与作业区及设计院进行协商与核算,已于2015年装置适应性检修期间,对原料气放空点压力调节阀进行更改,现为气开型,并对DCS相关参数进行调整与测试。当装置出现火灾、全厂性仪表失电或失气时,更改后的超压自动放空系统由紧急泄压点、脱硫装置闪蒸气放空点进行泄压,瞬时泄放量为1.9×106m3/d,阀后压力均不大于0.2 MPa,避免了放空气体反窜回脱硫单元及低压系统的风险。

3.1.2 紧急泄压点

在紧急泄压阀阀后,安装限流孔板,起降压、缓冲作用。经核算,适应性检修中,利用原装置中已安装压力、材质符合性能要求的突面对焊钢制管法兰,安装限流孔板,并对其进行X射线探伤及检漏处理。

放空系统的操作优化设置,已于2015~2016年2 a适应性检修中完成整改,优化设置后的超压自动放空系统如图3所示。

图3 超压自动放空系统优化设置

3.2 放空系统的管理优化

3.2.1 操作优化

针对原料气放空点的失效及放空量不足的隐患,制订了保压放空的规定,对原料气放空点的操作进行规范化、标准化,降低该点最大放空量的同时,要求班组人员紧密配合,保障装置的安全运行。

1) 对含硫天然气至高压放空压力调节阀的开度进行限位,最大开度限位为50%。当最大开度限位为50%,压力为6.4 MPa时,原料气放空点在标准状况下的最大放空量为1.5×106m3/d,低于高压放空火炬的处理能力。

2) 当原料气压力升至6.7 MPa时,中控人员需及时通知现场人员关闭原料气入厂界区阀,并立即汇报厂调度人员,避免超压导致安全阀起跳的情况发生。同时加强对生产过程中放空管线的管理、定期排液、定期检查;加强对操作员工应急处理的培训及效果评价,形成一套适用的安全应急保障体系[5-6]。

3.2.2 安全环保管控优化

为保证装置区内、上下游供气及附近居民的安全,尤其是装置出现火灾、全厂性仪表失电或失气等事故状态时,工厂落实专项应急处置程序并层层落实责任人,缩短关断气源、降低气量、协助放空等处置措施的执行时间,最大限度地保障工厂内人员及物资的安全、降低未经处理的原料气排放量、减少大气及环境的污染[7]。同时,工厂严格控制外输气质量,采取人工分析与在线分析仪的“双效”把控方式,出现气质不达标及时关断原料气进厂、净化气出厂联锁阀,避免不合格、不达标的净化气外输至下游用气单位。

4 结束语

超压自动放空系统通过在原料气放空点增设手动放空管线、原料气放空调节阀气动形式改为气开型、紧急泄压点增加限流孔板与管理优化设置,解决了放空设置不合理、最大放空量超过火炬承受能力情况,实现了超压自动放空系统的性能升级,确保了装置安全生产。

[1] 黄步余,叶向东,范宗海,等.GB 50770—2013 石油化工安全仪表系统设计规范[S].北京: 中国计划出版社,2013.

[2] 严锐锋,李天太,王青,等.天然气处理厂火炬放空系统研发与应用[J].石油化工应用,2012,31(09): 19-21.

[3] 刘熔,李峰,盛炳林.天然气净化厂超压自动放空系统设置[J].天然气与石油,2006,24(05): 37-40.

[4] 徐丽英.SY/T 10043—2002卸压和减压系统指南[S].北京: 石油工业出版社,2002.

[5] 陈邦海,杨培昌,倪钟利,等.天然气净化厂放空废气对环境的影响及控制措施[J].油气田环境保护,2011,27(02): 27-29.

[6] 罗瑞振,韩建红,李国平,等.高含硫气田试气作业的安全措施与管理——以普光气田为例[J].天然气工业,2009,29(07): 112-115.

[7] 傅敬强,宋文中.天然气净化厂紧急停开产安全保障措施探讨[J].石油与天然气化工,2007,36(02): 173-176.

[8] 吴关林,周云华,王娟.高含硫天然气净化厂仪表接地体系的实现.化工自动化及仪表,2014,41(08): 963-967.

广告索引

封面 中石化宁波工程有限公司

封二 上海雷迅防雷技术有限公司

封三 重庆川仪十七厂有限公司

封底 伟业(美国)有限公司北京办事处

前彩1 苏州安特威阀门有限公司

前彩2 上海源冠自控设备有限公司

前彩3 上海一齐电子有限公司

前彩4 德菲电气(北京)有限公司

前彩5 无锡市亚迪流体控制技术有限公司

前彩6 森斯特(北京)电子科技有限公司

前彩7 东莞万兴鸿自动化有限公司

前彩8 上海辰竹仪表有限公司

前彩9 江苏伟屹电子有限公司

前彩10 重庆横河川仪有限公司

前彩11 上海同欣自动化仪表有限公司

前彩12 北京首科实华自动化设备有限公司

前彩13 美国派斯有限公司——大连办事处

前彩14 天津市协力自动化工程有限公司

前彩15 西安东风机电股份有限公司

前彩16 西门子(中国)有限公司

前彩17 深圳计为自动化技术有限公司

前彩18,19,20 中石化宁波工程有限公司

前彩21 深圳市奥图威尔科技有限公司

前彩22 福建顺昌虹润精密仪器有限公司

前彩23 施耐德电气(中国)有限公司

前彩24 厦门宇电自动化科技有限公司

前彩25 西门子(中国)有限公司

前彩26 北京埃希尔控制技术有限责任公司

前彩27 南京菲尼克斯电气有限公司

前彩28 浙江派沃自控仪表有限公司

前彩29 浙江中控自动化仪表有限公司

前彩30 广州虹科电子科技有限公司

前彩31 魏德米勒电联接(上海)有限公司

前彩32 杭州优稳自动化系统有限公司

前彩33 浙江伦特机电有限公司

前彩34 承德菲时博特自动化设备有限公司

中彩1 赛默飞世尔科技(中国)有限公司

中彩2 MICONEX 2017

中彩3 浙江三方控制阀股份有限公司

中彩4 天津市中环温度仪表有限公司

后彩1 重庆川仪自动化股份有限公司流量仪表分公司

后彩2 恩德斯豪斯(中国)自动化有限公司

内插1 天华化工机械及自动化研究设计院有限公司

内插2 天津市中环温度仪表有限公司

周斯雅(1989—),女,四川武胜人,现就职于中国石油西南油气田公司川中油气矿,主要从事工艺安全与设备管理工作,任助理工程师。

TP273

B

1007-7324(2017)04-0060-03

稿件收到日期: 2017-04-27,修改稿收到日期: 2017-06-03。