新型高温高密度盐水钻井液研究

2017-08-28胡文军罗平亚白杨林凌中海油田服务股份有限公司油田化学事业部广东湛江54057油气藏地质及开发工程国家重点实验室西南石油大学成都60500西南石油大学化学化工学院成都60500

胡文军, 罗平亚,白杨, 林凌(.中海油田服务股份有限公司油田化学事业部,广东湛江 54057;.油气藏地质及开发工程国家重点实验室·西南石油大学,成都60500;.西南石油大学化学化工学院,成都60500)

新型高温高密度盐水钻井液研究

胡文军1, 罗平亚2*,白杨2, 林凌3

(1.中海油田服务股份有限公司油田化学事业部,广东湛江 524057;2.油气藏地质及开发工程国家重点实验室·西南石油大学,成都610500;3.西南石油大学化学化工学院,成都610500)

胡文军,罗平亚,白杨,等.新型高温高密度盐水钻井液研究[J].钻井液与完井液,2017,34(3):1-10.

HU Wenjun, LUO Pingya, BAI Yang, et al. Study on a new high temperature high density saltwater drilling fluid[J].Drilling Fluid & Completion Fluid, 2017, 34(3): 1-10.

针对中国高温高密度盐水钻井液普遍存在的“使用处理剂种类过多,加量过大,钻井液老化后HTHP造壁性和流变性难以控制,配制成本和维护成本居高不下”的难题,分析长期攻关而至今没能很好解决的原因,在此基础上提出了“以利用钻井液中处理剂高温交联作用为基础,结合使用优化重晶石级配以解决高密度钻井液黏度高、HTHP失水量大、且性能很难调控的难题,综合形成了高温高密度盐水钻井液研究”新的技术路线,并由此研发出性能好(HTHP失水量低,流变性良好……)而处理剂种类少(共4种)、总用量大幅度降低(仅为现用量的1/2~1/3)的高温高密度盐水钻井液体系,而且具有高温条件下使用性能越来越好,性能维护方便的潜力和趋势,为有效解决中国高温高密度盐水钻井液多年未能很好解决的技术难题,提供一条可行的途径。

高温高密度盐水钻井液;高温交联;粒径级配;高温高压失水;流变性

长期以来,中国高温水基钻井液技术一直处于国际先进水平,对抗温抗盐水基钻井液研究很多,取得不少成功的经验,按现有经验和技术水平研究出高温(200~260 ℃)高密度(>2.00 g/cm3)水基钻井液体系有不少经验可以参考和借鉴,但抗高温高密度盐水钻井液体系及应用技术并未完全过关,抗高温高密度盐水钻井液普遍存在使用的处理剂(特别是降滤失剂)种类过多、用量过大、配制成本高,并使体系繁杂、使用中性能难以控制、调整、维护技术复杂且维护成本高等重大技术难题,虽经多年努力至今并未很好解决。因此“抗温200 ℃饱和盐水高密度钻井液(≤2.30 g/cm3)体系研究”列为“十三五”油气国家重大专项攻关任务和研究内容,希望借此攻关来解决这些重大技术难题。

1 目前高温高密度盐水钻井液存在的主要问题及原因

1.1 存在的主要问题

1)热稳定性差,且难以维护。指钻井液体系经高温(180~220 ℃或以上)老化一定时间后,其性能难以维持良好状态,不能满足工程要求的现象。其影响和表现是全面的,其中最为突出和难以解决的是老化后钻井液高温高压滤失量(简写为HTHP失水,下同)急剧上升和钻井液黏度大幅度提高,这对于高密度盐水钻井液尤为突出,特别是盐水、高温(≥200 ℃)、超重(ρ>2.00 g/cm3)钻井液,成为当前的重大难题。

2)高温高压失水造壁性难以控制。其中盐水钻井液的HTHP失水老化后急剧增大是普遍现象,温度越高,盐度越高,该现象越突出。因此,有效抗温抗盐降滤失剂(降HTHP失水)的研发是当前钻井液技术领域的重点,也是建立高温盐水钻井液体系的核心问题。而且当低密度盐水钻井液体系HTHP失水及其热稳定性解决之后,加重到密度在1.50 g/cm3以上时,其HTHP失水明显上升,当密度大于2.0 g/cm3以后,其HTHP失水则成倍增加,必须添加更多种类的降滤失剂,且需进一步加大用量来加以解决。从而大幅度增加高温钻井液降滤失剂的种类和用量,也限制了对抗温、抗盐降滤失剂研发的途径。

3)密度大于2.00 g/cm3的高密度钻井液流变性难以控制。由于高密度盐水钻井液(ρ>2.00 g/cm3)中大量重晶石颗粒的存在,使其黏度大幅度增加,若钻井液中土量控制稍有不当则高温老化后黏度、切力大增,甚致导致流动性丧失(高温胶凝和高温固化),而难以有限降黏。虽然多年来一直不断研发抗温、抗盐降黏剂,但至今并无突破。

低密度钻井液符合要求而加重到2.00 g/cm3以上,其造壁性(特别是HTHP失水)与流变性变坏,必须重新调整,已是抗温、抗盐高密度钻井液普遍存在的难题。而且使用中2.00 g/cm3的高密度钻井液性能更难以稳定维护、处理(重点是常温黏度太高而高温黏度偏低),是抗温、抗盐高密度钻井液普遍存在的另一难题。

1.2 存在问题的原因分析

从其本质上,这些问题的存在及难以解决,主要是目前国内外高温水基钻井液技术的技术路线所决定。

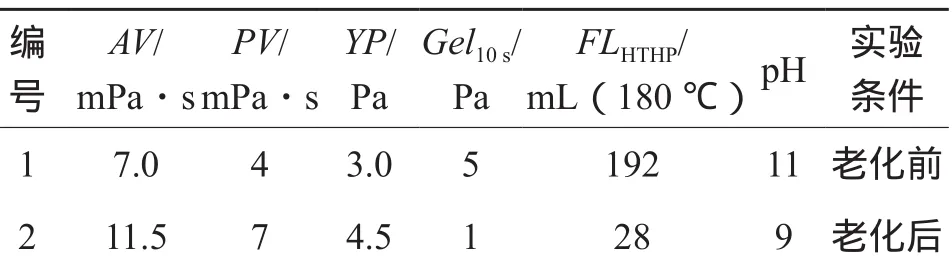

1)目前,国内外高温水基钻井液(180 ℃以上)技术的主要技术路线:尽可能抵抗高温对钻井液体系的破坏作用,重点是解决处理剂高温降解对性能造成的破坏(全方位),包括使钻井液黏度大幅下降,失水(特别是HTHP失水)大幅上升,如表1所示。表1实验用钻井液配方如下。

4%膨润土原浆+2.4%抗高温抗盐高分子降滤失剂+4%NaCl+5%KCl

表1 抗高温抗盐高分子降滤失剂高温降解作用的影响

2)解决办法。①研发抗温处理剂,提高处理剂抗温能力(基础、关健):主要是高分子聚合物处理剂分子的主链联结键必须是抗氧化降解的键,其主链与功能支链(基团)的联结键也必须抗氧化降解;另一方面处理剂分子最好是梯形或网状结构(但必须具有足够的亲水性和水溶性),目前这种结构的处理剂抗温可达220 ℃或更高;②采用高温保护剂或增效剂来减弱高温降解作用或抵消降解作用;③对于钻井液的主要性能(例如HTHP失水,流变性)采用多种处理剂且大幅提高其加量来实现;④对于加重到高密度(ρ>2.00 g/cm3)引起钻井液黏度及HTHP失水的大幅度上升,另加降滤失剂及降黏度来调整,可形成高温水基钻井液体系及应用技术。

3)应用效果。采用以上技术路线,在钻井液工程师的精心维护之下可以打成200 ℃以上的高温井,但表现出以下共同的特点。

①温度越高,处理剂高温降解作用越激烈,钻井液处理剂耗量越大(见表2)[1],而且钻井液体系抗温由180 ℃到200 ℃处理剂耗量又成倍增加,由200 ℃到220 ℃处理剂耗量再成倍增加。

表2 国外钻井液使用温度与处理剂(有机)耗量的关系[1]

由于自禁止使用Cr3+之后中国抗高温抗盐降滤失剂一直未能突破,加上高温降解的影响,为有效降低高温老化后的HTHP失水,钻井液处理剂品种越用越多,加量越来越大,体系越来越复杂;特别是180 ℃以上高温老化后的HTHP失水若要控制在15 mL以下的难度及必须使用多种降滤失剂及大幅度增大加量才能做到已成国内外钻井液界的共识。因此不有效解决高温降解的影响及高温降滤失剂的效率问题,这个问题就不能有效解决。

②180 ℃以上高温盐水钻井液处理剂品种多,加量很大,体系十分复杂不可避免,必然造成使用中一旦性能不稳很难维护处理。据统计,抗200 ℃高温、高密度(2.00 g/cm3)盐水钻井液体系中通常有10种左右的有机处理剂,仅降滤失剂总用量就可能大于25%,体系有机处理剂总用量更是远超过30%的情况十分普遍。

③井越深,温度越高,使用时间越长,钻井液性能越不稳定,越难以维护,维护处理越频繁,技术越复杂,难度越大,维护量越大,体系性能维护空间小,温度越高,配制成本、维护成本都越高。

因此,如果处理剂的高温降解及其对钻井液性能的影响不能有效解决,钻井液加重到密度大于2.00 g/cm3后黏度、HTHP失水大幅增加的问题不能有效解决,抗温抗盐降HTHP失水的效率不能有效解决。则目前高温高密度盐水钻井液普遍存在的技术难题就不能很好解决,而现行的高温水基钻井液技术的主要技术路线却很难有效解决它们。

2 一种可以解决现存技术难题的高温盐水高密度钻井液技术的新技术路线

笔者提出一种可以解决现存技术难题的抗高温高密度盐水钻井液技术的新技术路线,该技术路线可以归纳为:利用大幅度提高高温条件下降滤失剂在钻井液中黏土表面吸附量的原理设计、研发出更高效率的抗温、抗盐降低HTHP失水的降滤失剂;利用钻井液中处理剂的高温交联作用抵消或部分抵消处理剂高温降解作用及其影响,并增强处理剂效能以改善钻井液流变性和造壁性;利用优化重晶石级配以有效解决低密度基浆加重引起的钻井液黏度、HTHP失水大幅度增加的难题。

2.1 研发新型抗高温降滤失剂

分子结构设计:根据抗温抗盐水基钻井液降HTHP失水剂原理,选用丙烯酰胺作线性高分子骨架,选用羧基为水化基,季胺基作吸附基(增加降HTHP失水剂高温下在黏土表面的吸附能力,以有效解决现有降滤失剂降低HTHP失水能力不足的问题)。优选丙烯酰胺AM、季胺基团单体DMDAAC、羧基(由酰胺基水解),通过研究分子量与HTHP失水及其热稳定性的关系,研制出抗温220 ℃、抗盐(饱和)的新型两性离子降滤失剂HPAD-2。其反应式如下。

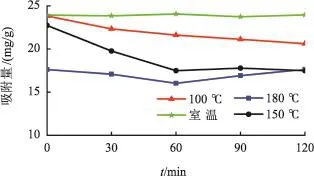

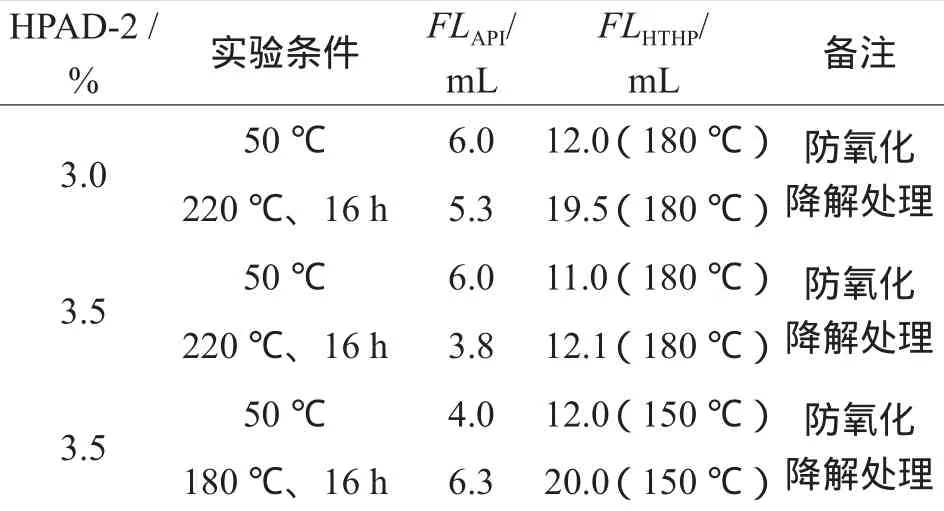

实验研究表明:降滤失剂HPAD-2在180 ℃高温条件下在黏土表明仍保持17 mg·g-1的吸附量(见图1),约为同分子量HPAM的3倍,且HPAD-2与0.05%黏土形成了网架结构(见图2),因此其降低180 ℃高温高压失水量效能大幅度提高[2]。与HPAD-2溶液相对比,。钻井液(1.04 g/cm3膨润土原浆+3%两性离子降滤失剂HPAD-2(只用一种处理剂)+盐(至饱和)),经200~220 ℃老化16 h,180 ℃的HTHP失水量能控制在不大于20 mL,完全达到了预期效果,其性能和效率达到了国外同类产品的先进水平,如表3所示。

图1 两性离子降滤失剂HPAD-2在不同温度下的吸附量

图2 两性离子降滤失剂HPAD-2与黏土形成网架结构

表3 研制产品在饱和盐水钻井液中降HTHP失水效果

2.2 利用高温交联作用改善钻井液性能的技术路线(高温不只是破坏,而且也有“建设”作用)

2.2.1 钻井液中处理剂的高温交联作用

理论分析与研究发现,高温钻井液体系中有的有机处理剂(例如:磺化酚醛树脂类、腐植酸类、聚丙烯酰胺及其衍生物等),在高温条件下可以发生交联反应,并可能获得完全不同的结果。若其交联过度形成复杂的不溶网状结构,使钻井液流不动且失水量猛增,体系完全破坏,若交联适当,则可能很大程度地改善钻井液性能。因此,提出了一个高温改善钻井液性能的观点,并从理论和实验上得到证实[1]。

1)钻井液中处理剂高温交联作用与钻井液性能。研究表明,发生在同种处理剂分子间的高温交联作用可以部分或全部抵消高温降解作用的影响,而不同种处理剂分子的高温交联作用可以大大提高处理剂(特别是降滤失剂)的作用效能,有助于减少处理剂的损失,并改善钻井液性能。但是若处理剂分子高温交联而形成了体型(网状)结构,则处理剂完全失去水溶性而完全失效,同时使钻井液老化后黏度激增,甚至发生高温胶凝,失水猛增而性能破坏。因此,高温交联对钻井液不同影响的本质是处理到在高温下交联的程度。一般而言,若高温交联形成了体型结构,处理剂完全失去水溶性并使其钻井液老化后黏度、失水猛增称之为“高温交联过渡”,而高温交联并未形成体系结构,只抵消降解作用并使处理剂增效,称之为钻井液处理剂之间的高温下“适度交联”。因此,在有效控制处理剂高温降解的基础上,充分利用处理剂之间的高温下“适度交联”作用。一方面,由于处理剂高温交联作用可能部分或全部抵消了高温降解的影响,所以有可能解决温度升高处理剂用量必然大幅度增加的难题。另一方面,不同品种处理剂之间的交联作用常常使处理剂增效(例如磺化酚醛树脂与磺化腐植酸之间发生高温交联则可能形成抗温、抗盐能力更强、效率更高的处理剂),从而大大改善高温钻井液性能,并大大减少处理剂的消耗量和加量,为解决高温下维持钻井液良好性能(特别是HTHP失水),必须使用多种处理剂并加大用量的难题提供一条可行的途径[3]。

由表4可见,所配基浆在220 ℃老化16 h后黏度不降(抵消了高温降解及其影响),失水大幅下降(大大增加了处理剂控制失水的能力)。

表4 高温交联对钻井液性能的影响

对比SMP-1与SMP-1+SMC溶液在220 ℃老化16 h后的红外光谱(见图3和图4),可以发现SMP-1溶液在220 ℃老化16 h后,磺酸基团(特征峰1 040 cm-1)和苯环(特征峰800~500 cm-1)的信号减弱,说明这2种化学官能团的热分解较明显。SMP-1+SMC溶液在220 ℃老化16 h后,对磺酸基团(特征峰1 040 cm-1)和苯环(特征峰800~500 cm-1)信号的影响较小,说明SMC促进了SMP-1的高温交联。交联分子链包裹的链段化学稳定性较高。

图3 SMP-1溶液在220 ℃老化16 h后的红外光谱

图4 SMP-1+SMC溶液在220 ℃老化16 h后的红外光谱

为了更好地实行该技术路线,可采用乙二醇促进高温交联。由表5可见,在220 ℃乙二醇促进高温交联十分有效(增黏、降失水)。也表明有效利用处理剂的高温交联作用,仅1.5%HPAD-2+ 1.5%SMP-3+1.5%SMC(3种处理剂总量小于5%)就可能有效控制饱和盐水钻井液在220 ℃老化后180 ℃的HTHP失水,完全证实了利用高温交联可以解决必须采用多种、大量降滤失剂才能有效降低钻井液高温老化后HTHP失水这个难题的可能性。

表5 在220 ℃老化后乙二醇促进高温交联

为了排除黏土高温作用的影响,更好地研究处理剂的高温交联与高温降解作用,采用无黏土钻井液体系进行对比研究,在这个体系中假若不发生高温交联反应,则体系经220 ℃高温老化后必然黏度大幅度下降,而失水大幅增加。但由表6可见,高温老化后无黏土钻井液黏度急剧增加,这只能是处理剂强烈的高温交联抵消了高温降解的作用和影响还大有余剩,使其出现极大的高温后增稠,老化后失水不增加也充分说明了高温交联的存在和积极作用。

表6 高温交联作用大幅增加无土钻井液黏度并降低失水量

同时,研究发现乙二醇可以促进线性高分子HPAD-2产生高温交联而部分抵消高温降解引起的溶液黏度降低,如图5所示。由图5可见,热滚前,HPAD-2溶液增比黏度高于加入1%乙二醇的HPAD-2溶液,经220 ℃老化16 h后,加入1%乙二醇的HPAD-2溶液的增比黏度高于HPAD-2溶液。考虑到热滚前2组溶液增比黏度的相对大小,可判断加入1%乙二醇的HPAD-2溶液经高温老化后的黏度保留率明显高于HPAD-2溶液,原因是乙二醇在高温下与HPAD-2分子链中的α-H发生反应,在分子链间起到交联作用,部分抵消了HPAD-2高温降解作用对溶液黏度的降低。

图5 HPAD-2及HPAD-2+1%乙二醇溶液老化(220 ℃、16 h)前后的增比黏度

研究表明,乙二醇也能促进聚磺钻井液体系中SMP与SMC的高温交联作用。按配方加入药品后搅拌1 h,每个试样分为2份,一份室温静置,一份220 ℃老化16 h,在室温下测定各样品老化前后表观黏度,在5 000 r/min下离心5 min,对比上部清液颜色与溶液黏度,见图6和表7。实验用钻井液配方如下。

自来水+1.5%HPAD-2+1.5%SMP-1+1.5%SMC+ 4%NaCl+5%KCl+0.5%NaOH+乙二醇

图6 加有不同浓度乙二醇聚磺体系在220 ℃老化后上部离心液对比(从左到右乙二醇加量为0、0.25%、0.5%、0.75%和1%)

由图6所示,随着乙二醇的增加,老化后溶液黏度随之增加,上部离心液颜色比不加乙二醇的深得多,这是由于SMC与SMP-1发生了高温交联作用,增加了溶液黏度(见表7),也增加了SMC的亲水性而使之部分溶解所致。

因此可见,由于处理剂高温交联作用,不仅可以较好地解决处理剂高温降解带来的难以解决的难题,还可能使处理剂增效,大大改善高温钻井液性能,从而为解决高温盐水钻井液必须采用多种处理剂且成倍增加处理剂用量的重大难题提供了可能。

表7 乙二醇促进聚磺钻井液体系中不同处理剂(SMP与SMC)的高温交联

2)多年的实践表明,这种作用使用得当则表现出井越深,温度越高,使用时间越长,钻井液性能逐渐改善而越稳定,维护处理次数大幅减少,技术难度降低,维护量大幅减少;处理剂种类、用量减少,体系简化,体系性能维护空间大;配制成本、维护成本因此而大大降低。

此理论已用于高温钻井液处理剂研发及高温钻井液性能维护。但未用于钻井液体系建立,现在采用这条技术路线来建立抗温、抗盐的水基钻井液体系,力求解决目前国内外高温水基钻井液普遍存在的技术难题。

2.2.2 钻井液中处理剂“高温适度交联”的判断

1)钻井液高温后黏度变化。体系黏度高温后增加,增加幅度(处理剂高温交联对体系黏度的增加扣除高温降解对体系黏度降低后的结果)与交联程度有关。一般情况下交联适度,体系黏度高温后略微增加,或不增,或略有下降(可以按要求调控)。随着交联程度增加钻井液老化后黏度增幅增大,若处理剂交联过头老化后钻井液体系不能流动。

2)钻井液高温后HTHP失水变化。体系高温后失水下降,下降程度与处理剂高温交联程度相关,随着交联程度增加钻井液老化后失水降幅增大,若交联过头可能老化后钻井液失水激增(可达到100~200 mL,甚至全失水),体系完全破坏。

3)优化控制钻井液中处理剂高温交联“适当”程度,并尽量减少高温降解的影响,以保证钻井液高温老化后有符合设计要求的黏度(不过低,更不过高)以及有足够低的失水(即把钻井液中处理剂高温交联控制在“某个适当程度”同时满足黏度、失水2个要求)是全面衡量此钻井液体系中处理剂高温交联程度是否适当的实用标准,也是新型抗高温高密度盐水钻井液体系能否成功建立的关键和基础。

2.2.3 钻井液中处理剂高温交联的影响因素

1)温度。温度是发生高温交联的决定性外因,一般而言,对于聚磺体系180 ℃以后处理剂的高温交联将会明显发生,温度越高越易发生,交联程度越高。实践证明180、200、220 ℃是抗温水基钻井液中处理剂高温降解与高温交联作用发生与程度高低的3个台阶。因此,抗温水基钻井液体系自然划分为180、200、220 ℃ 3个不同的等级。

2)处理剂(例如SMP)分子结构与浓度。 研究表明,虽然钻井液体系中大多数有机处理剂都有发生高温交联的可能,但对于建立钻井液体系而言,最基础最重要的是以磺化酚醛树脂SMP为核心的高温交联反应。因此,SMP的高温交联能力是钻井液体系建立的基础。

这是发生高温交联的决定性内因,一般说来处理剂分子越复杂,活性官能度越大,则越易发生, 其中由于分子结构特征(见图7~图9),决定SMP容易发生高温交联作用(SMP分子之间和SMP与SMC分子之间),且其容易程度为:SMP-1>SMP-2>SMP-3。

图 7 SMP-1(磺化度为50%)

图8 SMP-2(磺化度为70%)

图 9 SMP-3(磺化度为90%)

其他影响因素还包括:处理剂种类与浓度,碱的种类与加量、pH值、矿化度、促进剂、控制剂、高温作用时间等。对他们进行优化以达到所需要的交联程度是其重点、特点和难点。

根据钻井液不同的温度和盐度优化处理剂的种类、加量、碱类及加量、体系pH值、各种交联控制剂种类与用量,可有效控制处理剂高温交联程度,以达到建立和保持钻井液良好性能的目的[6]。例如,在180~220 ℃范围内,温度越高,处理剂高温交联越易发生,使其高温交联越易过头,为保证其高温交联适度,应选用高温交联能力相对较弱的SMP与之匹配。研究证实:抗温180 ℃选用SMP-1, 抗温200 ℃选用SMP-2, 抗温220 ℃选用SMP-3,可获得较好的效果。

2.3 利用优化重晶石级配有效控制高密度(大于2.00 g/cm3)钻井液黏度和HTHP失水

众所周知,性能优良的抗温、抗盐低密度水基钻井液体系,加重(特别是密度大于2.00 g/cm3)之后,其黏度和失水成倍增加,无法使用,常常又要使用多种大量的降黏剂、降滤失剂来“挽救”钻井液性能,这不仅使体系中处理剂再次大幅增加,也进一步缩小了体系性能调控的空间,成为当今抗温、抗盐的水基钻井液技术一直没能较好解决的另一重大难题。

研究发现,借助于优化重晶石级配可以较好地解决这个问题(不需要再加入其它降黏剂和降滤失剂)。

2.3.1 小颗粒填空隙降黏原理

研究发现:对高密度(大于2.00 g/cm3)钻井液体系(固相体积占钻井液总体积的50%左右),重晶石颗粒浓度极大,彼此直接接触,其接触摩擦力静止时成其悬浮能力的重要组成部分,运动时,钻井液表观黏度由非结构黏度、结构黏度和固相粒子(紧密)接触摩擦3部分构成,黏度极高。

根据颗粒密堆集原理,体系中含同样质量的颗粒,表面接触程度和状态,可由优选颗粒级配而大大减小。即在含有同样质量的颗粒体系中,“小颗粒填较大颗粒空隙可以较大幅度降低总颗粒直接接触概率”,因此可以利用这种“小颗粒填缝原理”,大幅度降低体系流动阻力(黏度、切力),使钻井液表观黏度由非结构黏度和结构黏度2部分构成。黏度增加不多,而高密度不变,消除或部分消除了固相粒子(紧密)接触摩擦对黏度的大幅增加[4]。如图10所示。

图10 填缝降黏机理模拟图

研究还发现:流动时一定尺寸的填缝小颗粒在加重钻井液体系中存在“滚动减摩擦作用”,也可以进一步降低原有重钻井液体系的流动阻力。

总之,优化加重材料颗粒级配有可能解决这个问题,重晶石颗粒(特别是填缝的小颗粒)表面改性以降低摩擦阻力也可收到一定的效果。

表8 优化重晶石粒子级配对加重钻井液表观黏度的影响(未加任何降黏剂)

2.3.2 优化重晶石粒子级配控制HTHP失水原理

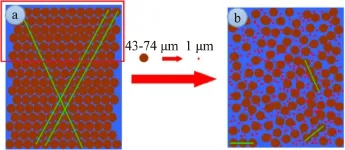

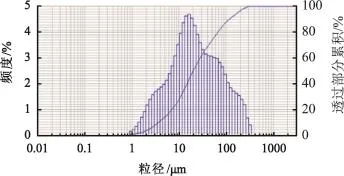

在加重钻井液中74 μm的重晶石颗粒含量极大(2.30 g/cm3钻井液中含重晶石约380 cm3/L,黏土胶体粒子仅约10~20 cm3/L),它们必将成为形成泥饼的主要成分,仅由大量74 μm级的重晶石颗粒与很少量的微米-纳米级黏土胶体粒子不可能形成致密泥饼,严重影响所形成泥饼的质量(孔隙度大,渗透率大),则失水必然大。在HTHP条件下这种影响更为严重。而我们以往的失水控制技术从未考虑这一点,从而造成这个问题长期未能很好地解决。

理论分析和实验研究发现:抗温、抗盐膨润土轻钻井液(黏土胶体粒子,粒径为纳米-亚微米级)形成泥饼的渗透率为1×10-5~1×10-6mD(对应HTHP失水约10~20 mL);由API标准的重晶石形成泥饼的渗透率为:10-2mD数量级(对应HTHP失水量>100 mL);由API标准重晶石加膨润土基浆黏土胶体粒子形成泥饼的渗透率为1×10-3~1×10-4mD(对应HTHP失水≥40~50 mL)(低密度钻井液合格加重后变坏);由API标准重晶石加微米级(1.0~10 μm)重晶石优化组合加黏土胶体粒子形成泥饼渗透率为1×10-5~1×10-6mD(对应HTHP失水≤10~20 mL)。由此,提出了利用API重晶石与微米级(1.0~10 μm)重晶石优化组合,再辅助使用一定量的被抗温、抗盐处理剂保护的胶态黏土粒子(微米-纳米级)来改善高密度钻井液泥饼,从而有效控制HTHP失水的新途径[5],数据见表9。

表9 优化重晶石粒子级配对加重钻井液HTHP失水的影响

综合分析上述2种原理,可得到一种同时调整深井高温水基重钻井液流变性和失水造壁性的新原理和方法:在现有抗温抗盐水基重钻井液控制原理的基础上,对钻井液中API重晶石与微米级(1.0~10 μm)重晶石和被抗温抗盐处理剂保护的胶态黏土粒子(微米-纳米级)的优化组合(粒度分布中将出现3个峰,API重晶石加重钻井液及优化级配后钻井液中固体粒子的级配情况见图11和图12),可同时解决流变性与HTHP失水控制的难题,而不需要再加入其它降黏剂和降滤失剂,数据见表10。

图11 API重晶石加重钻井液中固体粒子的级配

图12 优化级配后钻井液中固体粒子的级配

表10 调整加重剂(重晶石)粒子级配降低钻井液的黏度和HTHP失水量(180 ℃)

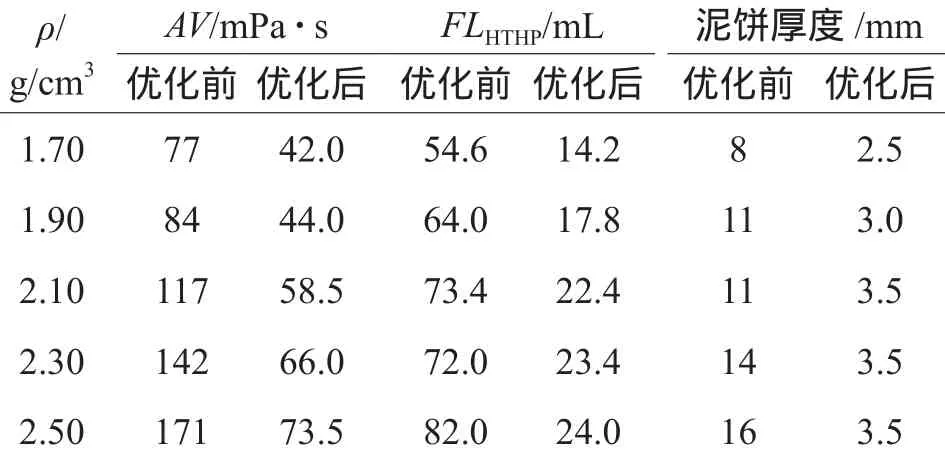

3 建立新型抗高温盐水重钻井液体系

根据上述新的技术路线选择(或研发)可以发生高温交联的抗温、抗盐处理剂及钻井液体系,优化各种影响和控制这些处理剂发生高温交联的条件与因素,得到黏度不高、HTHP失水尽量低的基浆,再用抗温、抗盐高效的降滤失剂获得低黏、低HTHP失水的抗温抗盐低密度盐水钻井液体系,然后利用优化重晶石级配的方法直接把钻井液加重到2.00 g/cm3以上并获得优良的性能。

由于SMP、SMC及作为HPAM的衍生物的HPAD满足此要求,因此,这实际上可以看作是按新技术路线建立的新的聚磺体系(见表11~表15)。

表11 抗温180 ℃的SMP-1盐水钻井液体系

注:SMP-1基浆:4%膨润土浆+5%SMP-1+ 5%SMC+4%NaCl+5%KCl;1#:SMP-1基浆+0.75% HPAD-2+0.20%聚丙烯酸钠+400 gAPI重晶石+100 g微粉;2#:SMP-1基浆+0.75%HPAD-2+0.20%聚丙烯酸钠+400 g API重晶石 +100 g微粉+3%磺化沥青;FLHTHP的测定温度为150 ℃。

表12 抗温200 ℃的SMP-2盐水钻井液体系

注:SMP-2基浆:4%膨润土浆+5%SMP-2+5%SMC+ 4%NaCl+5%KCl;3#:SMP-2基浆+0.30%HF-1+0.20%HPS-1+ API重晶石;4#:SMP-2基浆+0.30%HF-1+0.20%HPS-1+ API重晶石+微粉重晶石(9∶1);5#:SMP-2基浆+0.30% HF-1+0.20%HPS-1+API重晶石+微粉重晶石(8∶2);FLHTHP的测定温度为150 ℃。

表13 抗温220 ℃的SMP-3盐水钻井液体系Ⅰ

这些体系有以下特点:体系在180~220℃

表14 抗温220 ℃的SMP-3盐水钻井液体系Ⅱ

表15 抗温220 ℃的盐水钻井液体系

4 结论

1.提出并成功应用“利用水基钻井液中处理剂高温交联作用建立抗温抗盐钻井液体系”的技术思路,提出并成功应用优化重晶石级配解决轻钻井液加重引起的黏度和HTHP失水激增难题的技术思路,并加以综合形成了新型抗温抗盐高密度水基钻井液体系的作用机理及技术路线。为解决困扰国内外多年的深井高温盐水钻井液的处理剂种类繁多,用量极大、性能(特别是HTHP失水,流变性)难以控制,体系难以配制,且配制成本高,体系性能难以维护,其维护成本高的重大技术难题提供一条有效途径。

2.成功建立了新型抗高温(220 ℃)盐水加重钻井液体系,该体系处理剂种类少(4种)总用量低(5%~10%),黏度不高且易控制,HTHP失水低的特点现在高温(220 ℃)盐水加重钻井液体系很难做到。为促进我国高温水基钻井液技术发展提供借鉴和依据

[1]徐同台,陈乐亮,罗平亚.深井钻井液[M].北京:石油工业出版社,1994:4-5. XU Tongtai, CHEN Leliang, LUO Pingya.Deep well mud [M]. Beijing: Petroleum Industry Press, 1994: 4-5.

[2]林凌.丙烯酰胺类两性离子聚合物用作抗温抗盐降滤失剂研究[D]. 成都: 西南石油大学, 2015:17-30. LIN Ling. Study of acrylamido-polyampholyte as fluid loss reducer resistant to high temperatures and high salinities[D].Chengdu:Southwest Petroleum University,2015:17-30.

[3]王平全,白杨.深井、超深井钻井液工艺技术原理[M].北京:石油工业出版社,2014:60-64.WANG Pingquan, Bai Yang. Principle of process technology of deep well, ultra deep well drilling fluid[M]. Beijing:Petroleum Industry Press, 2014:60-64.

[4]白杨.深井高温高密度水基钻井液性能控制原理研究[D]. 成都:西南石油大学, 2014:55-75. BAI Yang.Performance control principle of deep waterbased drilling fluids with high temperature and high density[D].Chengdu:Southwest Petroleum University,2014:55-75.

[5]王平全, 杨坤宾, 朱涛, 等.复配重晶石对水基钻井液性能的影响[J].钻井液与完井液, 2014, 31(1):16-19. WANG Pingquan, YANG Kunbin,ZHU Tao, et al. Effect of composite barite on properties of water based drilling fluid[J]. Drilling Fluid & Completion Fluid,2014,31(1):16-19.

[6]王平全,陶鹏,黄丽莎.钻井液处理剂高温交联性能评价[J].精细石油化工,2016,33(2):36-40. WANG Pingquan, TAO Peng,HUANG LiJuan. Perfrmance evaluation of high-temperature crosslink in driling fluid additives[J].Speciality Petrochemicals,2016,33(2):36-40.老化之后性能优良,HTHP失水低,表观黏度、塑性黏度不高,对于密度为2.30 g/cm3的抗温180~220 ℃的盐水钻井液而言十分难得,更为难得的是这类体系处理剂种类仅4种,而处理剂总用量仅5%~14%左右(完全可控制在10%以下,表11~表15)。

Study on a New High Temperature High Density Saltwater Drilling Fluid

HU Wenjun1, LUO Pingya2, BAI Yang2, LIN Ling3

(1. Division of Oilfield Chemistry, COSL, Zhanjiang, Guangdong 524057;2. State Key Laboratory of Oil and Gas Reservoir Geology and Exploitation, Southwest Petroleum University, Chengdu, Sichuan 610500;3. College of Chemistry and Chemical Engineering, Southwest Petroleum University, Chengdu, Sichuan 610500)

Many problems exist in the use of high temperature high density saltwater drilling fluids, such as more additives (both type and quantity) that are used than necessary, HTHP filtration rate and rheology after aging becoming difficult to control, and high costs in mixing and maintaining the property of the drilling fluid, etc. The reasons that these problems have been studied for a long term but remained unresolved are analyzed in this paper, and based on the analyses, a method has been presented to resolve the high viscosity, high HTHP filter loss and difficulties in controlling the properties of the drilling fluids, problems that are associated with the use of high density drilling fluids. This method, based on the high temperature crosslinking of mud additive, resolves the problems through optimized sizing of barite particles. A new technical clue has been presented for the study of high temperature high density saltwater drilling fluid, and based on the technical clue, a high temperature high density saltwater drilling fluid with excellent performance (low HTHP filter loss, good rheology…) was formulated with only 4 kinds of additives whose total amount was only 1/2-1/3 of the total amount of additives used in the high temperature high density saltwater drilling fluids presently in use. The high temperature properties of this new drilling fluid had the potential of becoming better after long time of using, and being easy to maintain. The study conducted and the drilling fluid formulated have provided a way of resolving the stubborn problems associated with the use of high temperature high density saltwater drilling fluids in China.

High temperature crosslinking; Particle size grading;Filtration and forming of mud cake; Rheology

TE254.3

A

1001-5620(2017)03-0001-10

2017-04-21;编辑 汪桂娟,马倩芸)

10.3969/j.issn.1001-5620.2017.03.001

胡文军,现从事钻井液与完井液的技术管理与应用工作。E-mail:huwj10@cosl.com.cn。

罗平亚,院士,教授/博导,1940年生,一直从事石油天然气工程及油田应用化学方面的教学与科研工作。E-mail:luopy@swpu.edu.cn。