天然气转化系统贫气替代富气的工艺技术改造

2017-08-27吴桂波孟岩磊严军开

吴桂波,孟岩磊,肖 震,严军开

(海洋石油富岛有限公司,海南 东方 572600)

天然气转化系统贫气替代富气的工艺技术改造

吴桂波,孟岩磊,肖 震,严军开

(海洋石油富岛有限公司,海南 东方 572600)

针对海洋石油富岛一期合成氨装置天然气组分发生较大变化的问题,采取了对天然气转化系统进行贫气替代富气的技术改造。利用MDEA法进行贫气预脱碳处理脱除部分CO2,并在二段转化改用富氧工艺。技改结果表明,合成氨装置实现了稳定运行,达到了技改目的,效果显著。

贫气;替代;技术改造

doi:10.3969/j.issn.1004-8901.2017.04.016

海洋石油富岛有限公司一期化肥合成氨装置主单元采用英国ICI-AMV专利技术[1],原设计以崖城13-1气田天然气(富气,热值约36.16MJ/Nm3)为原料,采用预转化,一、二段蒸汽转化工艺,高低温一氧化碳变换,苯菲尔热钾碱脱碳技术,卡萨利氨合成专利技术[2],日产1 000t无水液氨。但随着13-1气田日渐枯竭、供气合同到期,而新的南海中生层气田开发尚需时日,因此,考虑采用南海现已开采出的东方1-1气田天然气来满足一期化肥近几年的过渡期,但该气田的天然气为贫气,热值仅为24.24MJ/Nm3,不能满足现有装置对原料气的要求。因此,公司采用先进的MDEA法对贫气进行预脱碳处理,脱除天然气中高含的CO2,并在二段转化工艺中采用富氧工艺,在不对现有装置做大的改动的前提下,成功满足装置对原料气的要求,实现了贫气替代技术改造。

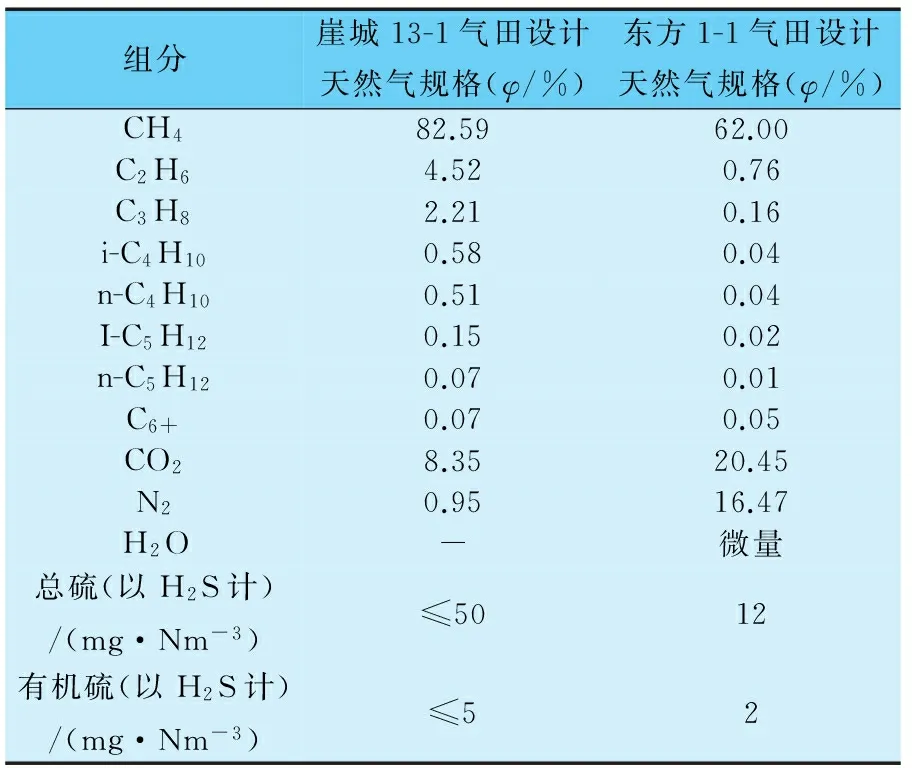

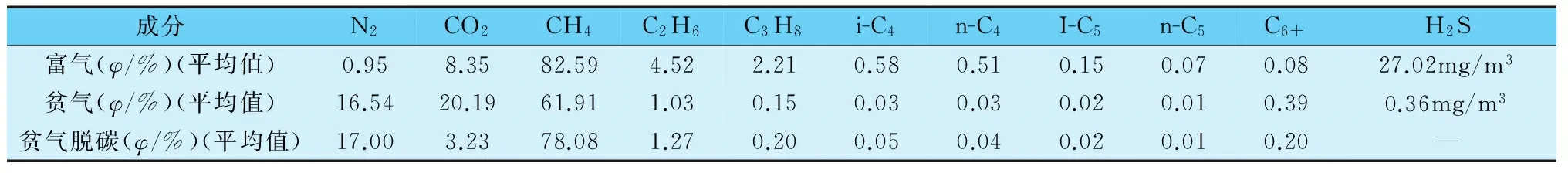

现将该技改项目的特点、工艺流程及装置运行情况进行综合分析。各原料天然气组成见表1。

表1 崖城、东方气田的天然气规格

1 MDEA脱碳工艺特点及流程

MDEA 技术由BASF公司开发,因其溶液稳定性很好、能耗低、无毒、易于操作等优点,而被广泛应用于脱碳工艺。由于其对H2S也有很好的吸收性,因此也应用于脱硫装置上。MDEA对CO2的吸收属于物理—化学吸收,因此,采用MDEA脱碳再生所需能耗较化学吸收要低得多[3];对H2S的吸收则属于完全的化学吸收。主要反应机理如下。

(1)吸收CO2的机理:

(2)吸收H2S的机理:

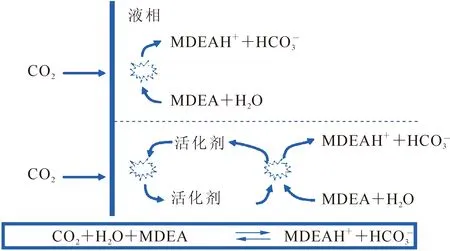

本装置采用活化MDEA配方溶剂进行天然气中CO2的脱除,MDEA浓度为45%±5%,为加快吸收速率,在MDEA溶液中加入5%的活化剂,其吸收CO2的过程见图1。

图1 活化MDEA吸收CO2的过程

MDEA溶液在吸收天然气的酸性气体的过程中,对非极性气体,如氢、氮、甲烷和高级烃类化合物的溶解度非常低,因此净化后天然气中的有效组分损失很少。同时,胺液具有不起泡、不降解[4],对碳钢设备无腐蚀等特点。由于胺液对CO2的溶解度非常低,因而吸收和再生之间的温度差很小,且再生温度低,降低了脱碳过程中水、电、汽的消耗。副产品CO2回收率高、纯度高(≥99.5%,干基),经简单处理后可用于尿素补碳。

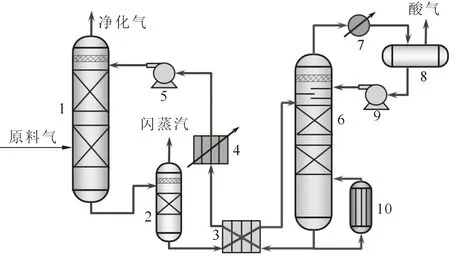

本装置采用一段吸收、一段再生的流程,流程简单,运行稳定可靠。其主要工艺流程示意见图2。

图2 MDEA脱碳装置工艺流程示意注:1—吸收塔;2—闪蒸塔;3—贫富液换热器;4—贫液冷却器;5—贫液泵;6—再生塔;7—冷凝器;8—回流罐;9—回流泵;10—再沸器

1.1 吸收过程

原料天然气以压力2.6MPa(g)、温度20℃的条件进入原料气过滤器,去除原料气中微小液滴和其他颗粒杂质,使其满足胺液脱酸气的要求,减少吸收塔起泡的可能性。再进入原料气换热器换热至约40℃后进入吸收塔,与再生后的胺液(贫液)逆向充分接触,天然气中的CO2和H2S被吸收进入液相,未被吸收的其他组分从吸收塔顶部引出,经与原料气换热、分离后送出作为蒸汽转化的原料气。

1.2 富液闪蒸

离开吸收塔塔底的富液,降压至0.7MPa(g)进入闪蒸罐,闪蒸出大部分溶解在溶液中的烃类和少量的CO2气体,经冷却分离后送出界区作燃料使用。

1.3 溶液再生

闪蒸后的胺液直接进入再生塔上部,自上而下流动被汽提释放出CO2气体,胺液经再沸器加热后在再生塔下部继续闪蒸。再沸器由0.5MPa(g)饱和低压蒸汽提供热量,低压蒸汽由外界引入。再生塔配置顶部回流系统,酸气被冷凝、分离,凝液经回流泵增压后进入再生塔顶部,而富含CO2的气体则高点排放或用于尿素装置补碳。

1.4 溶液循环、过滤

来自再生塔底部的贫液经冷却后,由贫液泵送至吸收塔顶部,完成溶液系统的循环。为保持溶液的清洁,从贫液泵出口分出约30m3/h溶液,通过旁滤系统或在线过滤系统过滤后返回泵入口。

1.5 消泡剂加入部分

当溶液系统有严重起泡倾向或已经起泡时,可通过消泡剂泵将消泡剂打入系统中,消泡剂可分一次或多次注入,视溶液系统起泡情况及系统容量确定加入的消泡剂量,一般消泡剂加入浓度为5~10mg/L。

2 主要设备

MDEA脱碳装置主要设备见表2。

表2 主要设备表

3 MDEA脱碳装置运行情况分析

预脱碳装置自从2016年4月投入使用至今,系统运行基本正常。

3.1 提高原料气的热值

由于天然气组分波动较频繁,选取了装置稳定运行期间的分析数据,并取平均值进行对比。东方1-1贫气经预脱碳系统后天然气组分变化数据见表3。由表3可以得出,经预脱碳后,天然气中甲烷含量达到78.08%左右,二氧化碳含量降到3.23%左右。脱碳后的天然气热值大约为27 179kJ/Nm3(20℃低位热值),基本满足后系统对原料气的要求。同时,由于MDEA溶液具有很好的吸收H2S的效果,在脱碳的过程中对贫气中的微量H2S进行了脱除,降低了原料气中的硫含量。

3.2 改善一、二段转化系统的工况

贫气经预脱碳后的碳含量相当于富气的91.85%。若保持一段转化的停留时间与富气的相同,则一段转化的负荷将下降9%左右。天然气中氮气含量较高(大约17%),为了保持合成气的氢氮比,通过减少二段加入的过量空气中的氮气来达到目的,即采用加入富氧的工艺(氧含量大约26%)。

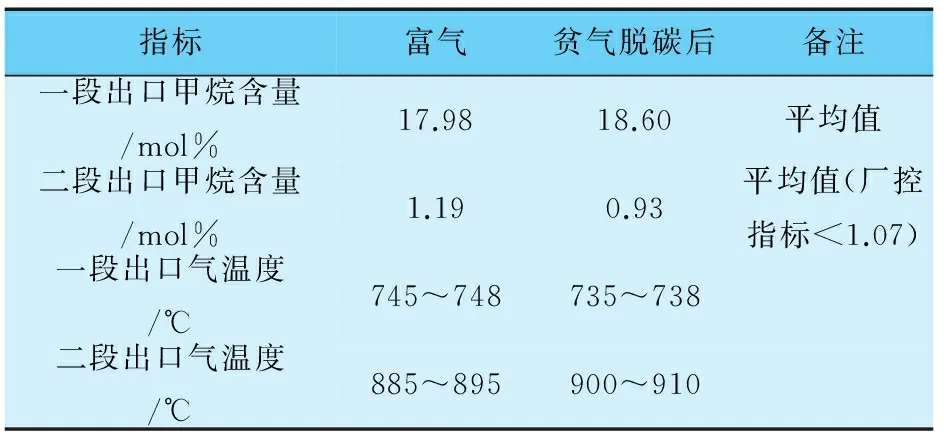

一、二段转化主要控制指标对比见表4。

表3 贫气预脱碳后的组分

表4 一、二段转化主要控制指标对比数据

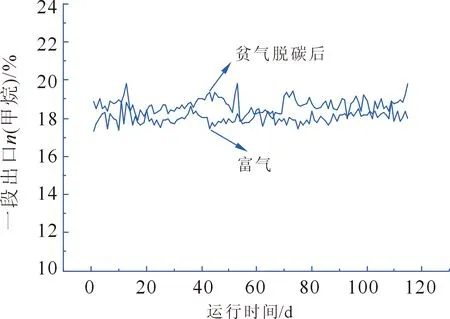

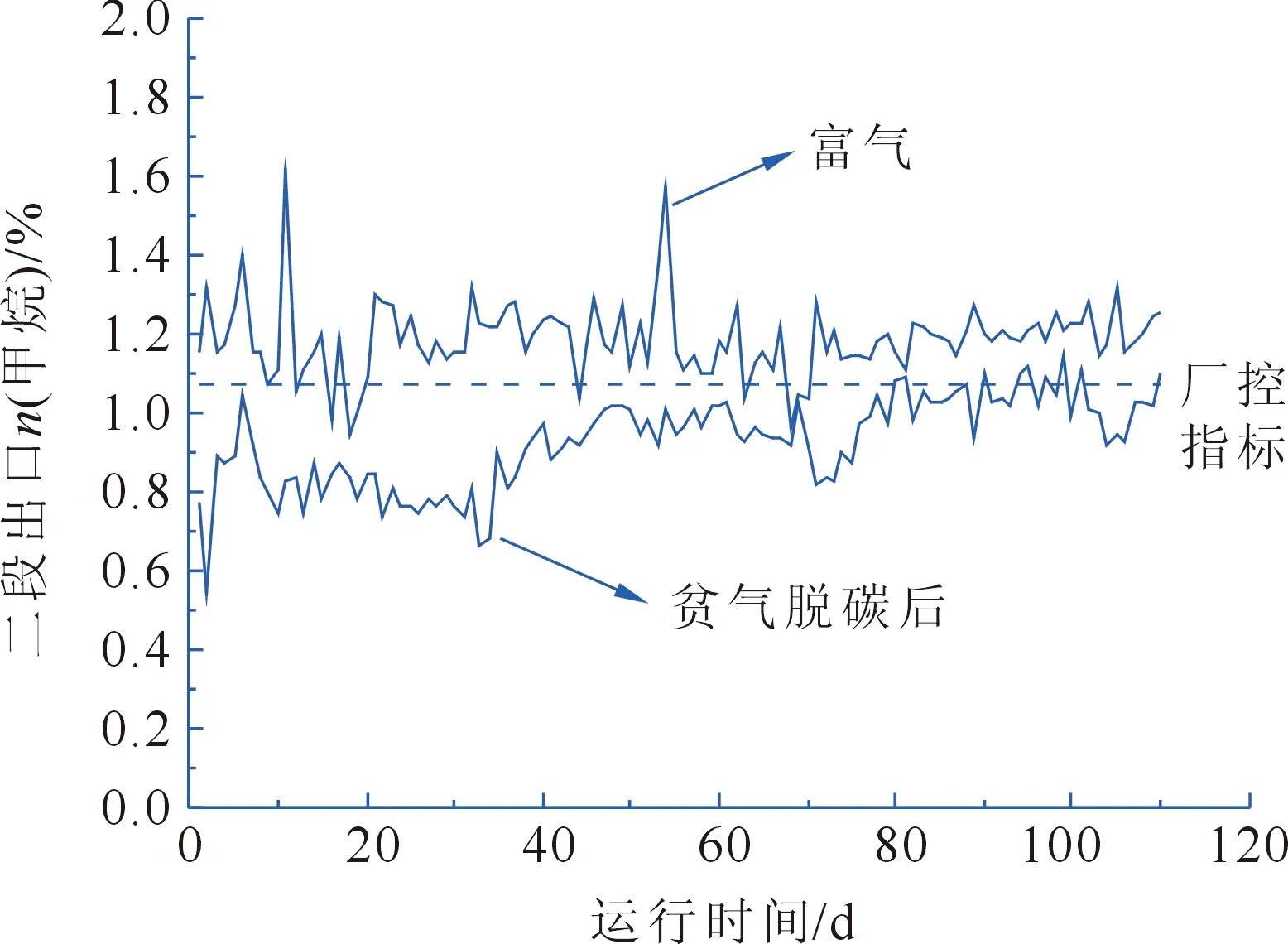

使用贫气脱碳后作为原料气,一段转化出口甲烷含量较富气提高,一段炉甲烷转化率降低,出口气温度较富气降低约10℃左右,有利于降低炉管表面温度,将一段炉热负荷部分转移到二段炉。一、二段出口甲烷含量曲线见图3、图4。

图3 一段出口甲烷含量曲线

图4 二段出口甲烷含量曲线

在使用富气作为原料气时,二段出口工艺气中甲烷含量平均为1.19%左右,达不到生产控制指标(<1.07%),影响后续氨产量。使用脱碳后的贫气替代,二段转化温度提高,二段出口工艺气中甲烷含量明显降低(平均值0.93%),出口工艺气温度较富气提高,增加了后续废热锅炉产蒸汽量,节约了生产成本。从图3、4可以看出,转化工序连续运行稳定,完全达到了生产控制指标。

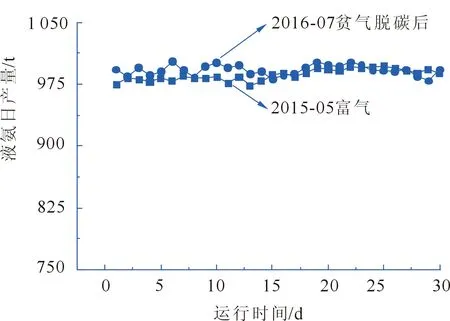

3.3 达到贫气替代前的设计氨产量

在装置正常生产工况下,控制富气负荷在29.5km3/h(总碳0.948),贫气脱碳后负荷在34.5km3/h(总碳0.811),分别随机选取连续稳定运行1个月的日氨产量进行对比,分析结果见图5。使用富气作为原料气,平均氨产量大约986.5t/d,改造后使用贫气作为原料气,二段出口工艺气中甲烷含量降低,提高了甲烷的转化率,平均氨产量大约为992.4t/d,日氨产量提高了大约0.6%,不但达到了贫气替代前的设计氨产量,并有稍微的提高,液氨产量可提高大约2 000t/a(按8 000h/a计算)。

图5 贫气替代富气后的液氨日产量

4 存在的问题和不足

4.1 MDEA溶液起泡现象频发

MDEA溶液起泡现象频发,严重时会发生轻微拦液,影响生产连续稳定运行。为了抑制胺液起泡,加入消泡剂的数量和频率也增大,而消泡剂属于一种有机硅酮类物质,过多的加入既增加了生产成本,又不利于脱碳装置长期稳定的生产。对于起泡的原因,可能与原料气的过滤系统、胺液的过滤净化系统的效果,以及设备因腐蚀带入的杂质等因素有关[5]。

4.2 脱碳后产品气水含量较高

贫气脱碳后的产品气中夹带水含量较高,后系统导淋有较多水排出。原料气与产品气在换热器(15E001)中进行换热,由于在原料气从终端到换热器进口的过程中,经过了2km的管道运输,温度从20℃升到30℃,换热量发生变化造成产品气出口温度偏高(30~40℃),产品气中夹带水因无法全部冷凝分离而带入后工序,影响后系统单元的稳定运行。

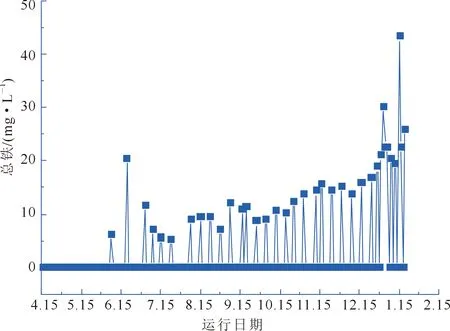

4.3 装置发生腐蚀现象

原设计MDEA溶液稳定性好,不具有腐蚀性,系统管道部分材质选用的是碳钢(例如贫液泵旁路、旁滤系统等),不耐腐蚀。但在实际运行中,检测到吸收塔进口贫液总铁含量有增加趋势,含量变化曲线见图6,这说明旁滤系统发生了碳钢腐蚀,腐蚀程度也与旁滤系统的流量控制有关系。至于腐蚀原因,可能与二氧化碳的解析造成的酸性腐蚀有关,同时也可能是由于MDEA-CO2体系的氧化降解或高温降解,产生有机酸类物质造成腐蚀[6],具体情况还有待进一步分析。

图6 吸收塔进口贫液总铁含量曲线

5 结语

通过对贫气进行预脱碳处理,脱除了部分CO2,提高了热值,二段转化采用富氧工艺,并对一、二段转化工艺条件进行相应的调整,成功实现了贫气替代富气的改造,既节约了成本,又有利于实现装置的长期稳定生产。MDEA法脱碳技术已经是一项相当成熟的技术,总体来看,达到了预期效果。对于生产过程中出现的问题,还需深入研究其发生的机理、受影响的因素,以期进一步优化生产控制过程,降低生产成本,实现装置的长期稳定运行。

[1]陈五平.无机化工工艺学(一)合成氨[M].北京:化学工业出版社,1981.

[2]姜圣阶.合成氨工学(二)合成氨原料气的净化[M].北京:石油化学工业出版社,1976.

[3]王遇冬,王登海.MDEA配方溶液在天然气脱碳中的选用[J].石油与天然气化工,2003,32(5):291-294.

[4]陈赓良.醇胺法脱硫脱碳工艺的回顾与展望[J].石油与天然气化工,2003,32(3):134-142.

[5]雷文权,谢小楠,秦楠,等.脱碳系统液泛原因分析及对策[J].大氮肥,2013,36(2):96-101.

[6]张兴春,曾志军.造气装置MDEA再生塔腐蚀分析与解决方法[J].炼油与化工,2005,16(4):38-40.

修改稿日期:2017-05-09

Technical Reform by Replacing Rich Gas with Lean Gas in Natural Gas Transformation System

WU Gui-bo,MENG Yan-lei,XIAO Zhen,YAN Jun-kai

(CNOOC Fudao Ltd.,Dongfang Hainan 572600,China)

In first phase ammonia equipment of CNOOC,the natural gas composition greatly changes.This paper proposes to replace the rich gas by lean gas for a reform of the natural gas transformation system.MDEA method is adopted to remove part of CO2and the rich oxygen process is used for the secondary reformer.The final result indicates that the ammonia equipment can stably operate and the reform is proved to be effective.

lean gas;replacement;technical reform

吴桂波(1983年—),男,河北沧州人,2011年毕业于四川大学高分子科学与工程专业,硕士,工程师,现主要从事天然气转化与净化研究工作。

10.3969/j.issn.1004-8901.2017.04.016

TE665.3

B

1004-8901(2017)04-0058-04