大型火电厂DEH系统运行方式优化

2017-08-24杨宇

杨宇

DOI:10.16660/j.cnki.1674-098X.2017.14.049

摘 要:某火电厂汽轮机采用喷嘴配汽,调节级设有4个喷嘴组。现有的DEH系统阀门管理程序,在顺序阀(或称多阀)方式下,进汽顺序为#2与#3高压调门同步开启(II与III喷嘴组同时进汽),其后#4和#1高压调门顺序开启(IV、I喷嘴组其后顺序进汽)。机组长期单阀节流配汽运行,运行经济性不及多阀方式时的变压运行,另一方面,由于高压调门的流量特性,不仅与高压调门有关,而且还要受调节级和高压缸通流特性影响,制造厂理论计算的DEH阀门管理曲线,与高压调门的实际流量特性会存在一定偏差,特别是机组变压运行方式时,对机组的一次调频和AGC会产生不利影响。因此,有必要采用多阀喷嘴配汽,对DEH系统运行方式进行优化,提高机组运行经济性。

关键词:火电厂 DEH系统 优化

中图分类号:TP273 文献标识码:A 文章编号:1674-098X(2017)05(b)-0049-02

DEH是汽轮机的数字化电液调节系统,是汽轮机组的心脏和大脑,它控制汽轮机的启动、升速、带负荷、负荷调节,保证汽轮机组的安全运行。该文主要介绍大型火电厂DEH系统运行情况,以及为了兼顾机组安全和经济性进行的运行方式优化试验。

1 单阀/多阀切换试验

#1机该次试验采取GV2和GV3同步开启、GV4和GV1随后顺序开启进汽方式进行。试验后得出结论如下。

机组高压转子在右向不平衡汽流力作用下,振动特性是稳定的,轴承温度变化可控。综合高压转子的轴振与轴承瓦块温度变化的安全风险,选用GV2和GV3同步开启、GV4和GV1随后顺序开启的进汽方式是合理、恰当的。

2 高压调门流量特性与阀门管理优化试验

该项试验的具体目的如下。

(1)多阀方式下,4个高压调门的开度与机组负荷、主蒸汽流量的对应关系,求取额定主蒸汽压力下高压调门的流量特性。

(2)单阀方式下,高压调门的开度与机组负荷、主蒸汽流量的对应关系,求取单阀方式时、额定主蒸汽压力下的高压调门的流量特性。

(3)基于单阀和多阀方式下的高压调门流量特性试验,优化设计DEH阀门管理程序,以及与阀门管理程序相关的手动/自动无扰切换的流量与开度跟踪程序。

在对#1、#2机进行了单阀切多阀的安全可行性试验后,确认了GV2和GV3同步开启、GV4和GV1随后顺序开启进汽方式的安全性,基于理论计算和工程经验,修改了顺序阀控制的原始阀门管理曲线,分别进行了单阀和顺序阀控制方式下的高压调门流量特性和阀门管理优化试验,其主要结论如下。

高压调门流量特性与DEH阀门管理优化试验所得阀门管理曲线,能够满足生产要求。基于运行优化试验等运行数据的阀门管理进一步优化,能更好地改善高压调门顺序开启结合部处机组功率平滑性。

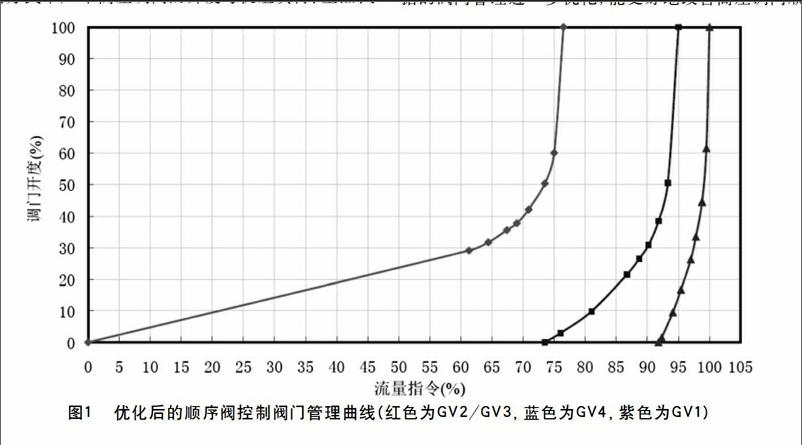

基于#2机进行的运行优化试验及CCS试验所获得的运行数据,对试验所得顺序阀控制阀门管理曲线作进一步优化,图1为优化后顺序阀控制的阀门管理曲线。

3 汽轮机组运行优化试验

汽轮机组的运行有定压和滑压两种方式。机组定、滑压运行时,随负荷改变,损失的方式和大小各不相同。定压运行时,损失的变化主要表现在高调门节流、调节级部分进汽和给水系统的节流及泵效率等方面,随着机组负荷下降,这些损失随之增大。滑压运行时,高调门节流和调节级部分进汽损失较小,因主蒸汽压力随机组负荷减小而下降,虽然导致机组循环效率下降,但可以节省给水泵的轴功率,由此节省给水泵汽轮机的汽耗量,这部分蒸汽在主汽轮机膨胀作功可以增大机组的发电出力。因此,在部分负荷工况下,定压和滑压运行之间存在着经济性更好的优化选择。

汽轮机组运行优化试验,旨在通过多个负荷点下变主蒸汽压力试验,分析计算对应负荷点下经济性最优的主蒸汽压力。#1、#2机在580 MW、550 MW、500 MW、450 MW、400 MW、350 MW和300 MW7个负荷工况下,分别进行了变主蒸汽压力的热力性能优化试验,分别求得了对应负荷下热耗率为最低的主蒸汽压力。

由试验数据分析得出以下几点。

(1)当机组负荷低于400 MW时,GV2/GV3、GV4开启则主蒸汽压力下降较多,故3个高压调门开启的最低负荷设定为400 MW。

(2)在GV2/GV3开启时,额定主蒸汽压力下机组最大能发出480 MW电功率。因此,GV2/GV3同步开启时,最大负荷可设定为400 MW,对应的主蒸汽压力为14.4 MPa。

机组在660 MW→550 MW间,采用额定参数的定压运行;在550 MW→400 MW间,采用变压运行,主蒸汽压力由16.5 MPa降低到13.25 MPa;400 MW→370 MW间,采用压力为13.25 MPa的定压运行,高压调门由3个开启向2个开启过渡;在370 MW→247 MW间,采用变压运行,主蒸汽压力由13.25 MPa下降到10.0 MPa;在247 MW→0 MW间,采用压力为10.0 MPa的定压运行。

4 运行优化经济性分析

该项目的经济性,包含单阀切多阀和运行优化两个方面。#1、#2机原采用单阀运行,经济性远比顺序阀控制时差。在额定负荷工况下,热耗率偏差在30 kJ/kW·h以上;随着机组负荷的降低,热耗率降低更显著。

在顺序阀控制方式下,通过主蒸汽压力的定压—变压—定压—变压—定压复合配汽方式,在满足机组一次调频性能前提下,重新配置调节级的焓降,使部分负荷时机组热耗率低于定压运行。评估机组全负荷范围内运行优化的热力性能,是项复杂与浩大的工作,这里仅以部分试验数据作分析。在600 MW→570 MW之间,主蒸汽压力采用16.5 MPa运行,估计比额定主蒸汽压力时降低热耗率约5.0 kJ/kW·h;在570 MW→400 MW之间,采用16.5 MPa→13.2 MPa的变压运行,与额定主蒸汽压力和定压运行相比,随着机组负荷的降低,节省的热耗率随之增大,在450MW附近,节省热耗率不小于90.0 kJ/kW·h;在400 MW→370 MW之间,主蒸汽压力采用13.2 MPa定压运行,因由3个调门切换到2个调门运行,热耗的节省将减小,估计平均降低在50.0 kJ/kW·h左右;在370 MW→250 MW间,主蒸汽压力采用13.2 MPa→10.0 MPa的变压运行,节省的热耗率随机组负荷降低而增大,在300 MW附近,估计节省热耗率在150 kJ/kW·h以上。

5 结语

綜所上述,在当前火电厂单机发电负荷普遍偏低的大环境下,对DEH系统运行方式进行合理优化,采用复合变压运行,可有效降低机组的热耗率,提高运行经济性,为火力发电企业降低发电成本,提高利润产生积极的影响。