新型电气石陶粒载体制备及其污水处理效能研究

2017-08-22郑策赵光李雄张英杰张鹏冀丽爽

郑策+赵光+李雄+张英杰+张鹏+冀丽爽

摘要:从轻质陶粒的研制和废物资源化利用的研究方向出发,通过单因素实验确定了最佳原料配比和最佳烧制温度范围,然后设计正交实验方案,以陶粒滤料的吸水率、颗粒表观密度为指标,得到了最佳烧制温度和最佳原料配比。并以新型陶粒为载体,采用人工配水啟动序批式生物膜反应器(SBBR),通过检测出水水质,综合评价了新型陶粒滤料在污水处理方面的效能。

关键词:新型陶粒;生物膜法;生物填料;污水处理

中图分类号:TU991.2

文献标识码:A 文章编号:1674-9944(2017)14-0028-05

1 引言

随着工业的迅猛发展,在推动经济增长的同时,产生大量污染物,严重影响了人们的日常生活[1]。如今物质生活已得到满足的人们,环保意识也在不断提高,对环境质量的要求也在逐步提高,水污染治理问题也得到越来越多的关注,因此经济而高效的污水处理技术也成为人们研究工作的首要目标[2]。

污水处理工艺之一的生物膜法是一种好氧型生物污水处理方法,广泛的应用于工业废水和城市污水处理的二级处理中[3]。而填料作为生物膜的主要附着载体,直接影响微生物生长、繁殖和脱落的整个过程,进而对水处理工艺的处理效果有重大意义[4]。陶粒机械强度较高,比表面积大、孔隙率较大、吸附能力强,是良好的生物膜污水处理工艺填料[5]。

笔者从轻质陶粒的研制和废物资源化利用的研究方向出发,采用污水污泥、粉煤灰与电气石三种材料烧制新型载体作为生物填料应用到污水处理工艺中,以期为污水处理、杀菌、除臭及净化和改善水质性能有进一步的改善。

2 陶粒的制备

2.1 实验材料及制备流程

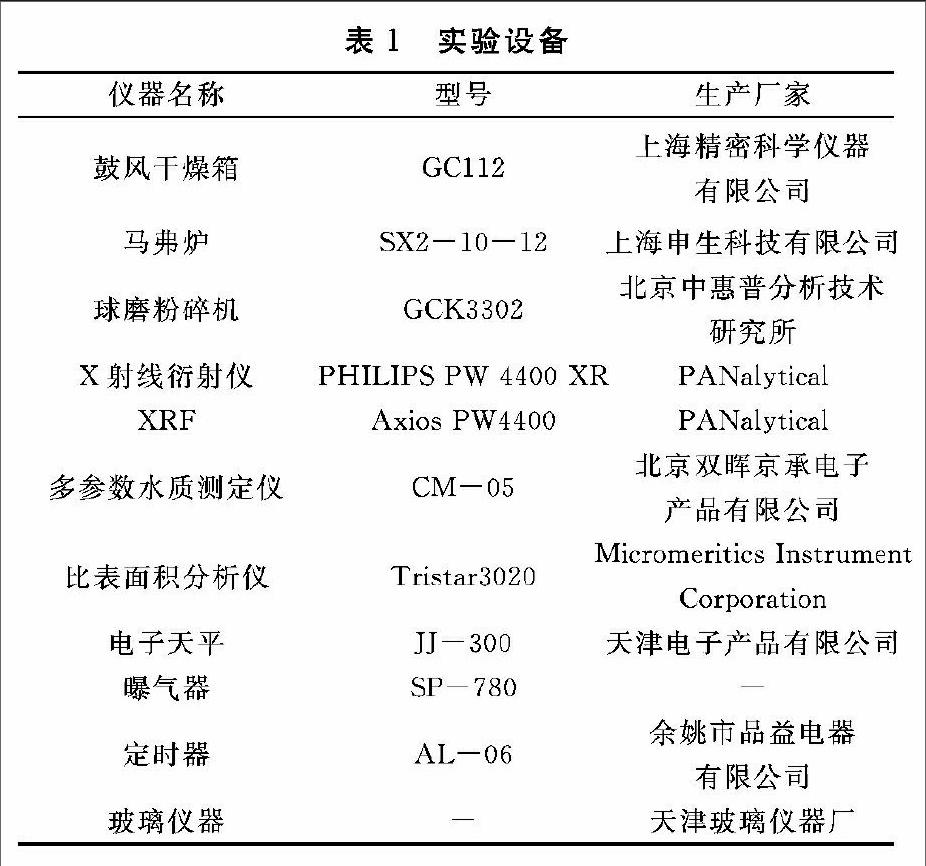

实验填料以电气石、粉煤灰和污泥为主要原材料,通过硅酸钠将其粘合在一起,选用 NaOH 作为助溶剂,秸秆为造孔剂,是一种新型负载电气石陶粒体。实验所需仪器设备见表1。

制备流程(如图1所示):将电气石、污水污泥与粉煤灰原料按照实验方案配比放在容器均匀混合,加入相应质量的添加剂、助熔剂与水,搅拌均匀后在模具上成型为球形的陶粒胚体,在自然通风的条件干燥1 d,之后放入干燥箱中在110℃干燥2 h。将干燥后的陶粒胚体放入马弗炉中进行烧制。实验中烧制的陶粒在有空气存在的条件下进行。采用的烧制温度如下:干燥后的陶粒放入马弗炉,开始升温。预热过程:温度从室温加热到200 ℃时保温30min,目的是去掉污泥原料中的自由水与结晶水;挥发过程:温度从200 ℃加热到400 ℃处并保温30 min,主要是促进含碳物质的燃烧和及加速少量无机物质的挥发。在这一阶段中陶粒失重速率最大;稳定过程:温度从600℃升至预设温度并保温30 min。待陶粒在炉内自然冷却,再取出陶粒进行性能测定[6~9]。

2.2 单因素实验方案设计

结合陶粒制备工艺流程,对电气石、污水污泥、粉煤灰等原料和烧结温度采用单因素实验方法设计实验方案。研究电气石、污水污泥、粉煤灰的添加量及烧结温度等因素对陶粒处理污水效能影响,确定实验影响因素水平数为5。单因素试验方案如表2所示。确定试验主要考核指标为:颗粒表观密度P(kg/m3 )和吸水率W(%),综合指数为:Z=P/W×100%(计算时不考虑颗粒表观密度和输水率单位问题,Z为无单位指数)。选用测试的陶粒的质量m一定,通过测定吸水率、颗粒表观密度和计算Z值的大小,Z值较大、吸水率较小的陶粒为性能指标较优的样品。

2.3 正交实验方案

根据单因素实验结论得到最佳烧结温度、电气石量、污水污泥量、粉煤灰量的范围,从而在这个最优范围内进行正交试验,从而确定实验影响因素水平数为3。正交实验水平表如表3所示。确定正交试验水平量与因素量,根据综合指数Z确定出最佳烧结温度与最佳原料配比,并对最优陶粒性质进行测评分析。正交实验设计如表4所示。实验中所用的试剂如表5所示。

2.4 陶粒理化性质测定以及陶粒污水处理效能测定

对所制造的陶粒进行理化性质的测定,即陶粒的吸水率、陶粒颗粒表观密度、比表面积、孔容积、X射线荧光光谱分析衍射(XRF)的测定。在污水处理中,比表面积较大的陶粒适合微生物增长、繁殖,有利于微生物挂膜,提高污水处理效果。笔者采用气象色谱法来测定陶粒滤料的比表面积,所用仪器为美国Micromeritics Instrument Corporation公司生产的Tristar3020型比表面积分析仪;利用X射线荧光光谱分析方法(X-ray fluorescence-XRF)鉴定陶粒的元素组成(除H、He外)及其化学成分(氧化物成分及百分含量);采用北京双晖京承电子产品有限公司生产的CM-05多参数水质测定仪评定新型陶粒填料在SBBR反应器中,COD,氨氮,总磷等值的随着时间变化情况,依据《水和废水监测分析方法》(第四版)[10],各参数测定方法如表6。

3 结果与分析

3.1 制备条件单因素分析

烧制温度、粉煤灰量、电气石量、污水污泥、对陶粒性能影响见图2。由图2(a)可知,温度在650 ℃增加到 800 ℃过程中,综合指数先逐渐增大,超过 800 ℃后逐渐下降,可见烧制温度在800 ℃时,综合指数Z达到最大值221,陶粒性能较优;随着粉煤灰添加量增加,综合指数Z值先增后减,在粉煤灰添加量15%达最大值,即粉煤灰添加量15%陶粒性能最优;由图2(c)随着电气石添加量增加, Z值逐渐增大当添加量为55%时达最大值后逐渐下降,即电气石添加量为55%陶粒性能最优。由图2(d)随着污水污泥添加量增加,综合指数Z值的变化趋势仍然是先上升后下降,在污水污泥添加量为15%时Z值达到最大,即此时陶粒性能最优。

3.2 正交实验优化结果分析

分析可知,最佳烧制温度在800℃左右,最佳烧制配比范围为电气石:污水污泥:粉煤灰=55%:15%:15%。由此确定正交实验是4因素3水平,共9组。

由表7可以看出,根据不同的综合指数来计算实验指标Kjm、均值k和极差R。由于kA1≠kA2≠kA3,可见因素A变化对实验指标结果有影响。故根据kA2值大小来判断A1、A2、A3对综合指数影响大小,因为A2>A1>A3,故A2为因素A的最优水平,即烧制温度为800℃时,综合指数最大。同理, B2>B1>B3,故B2是

因素B的最优水平,即电气石占55%时,综合指数最大; C3>C2>C1,故C3是因素C的最优水平,即污水污泥占20%时,综合指数最大; D1>D2>D3,故D1是因素D的最优水平,即粉煤灰占10%时,综合指数最大。极差R主要表明当因素水平对实验结果所产生的影响。结果表明,R越大该因素对实验结果造成的影响也越大大。经过比较R值,可知RA>RB>RC>RD,所以A因素影响最大,即烧制温度对综合指数影响最大,电气石、污水污泥、粉煤灰的添加量影响以此降低。

由实验结果得知,最优陶粒载体的组合为A2B2C3D1,即烧制温度为800℃、电气石量55%、污水污泥量20%、粉煤灰量10%时载体性能最佳。烧制温度为影响载体性能的主要因素,其次分别是电气石量、污水污泥量,粉煤灰量对载体性能影响最小。

3.3 陶粒综合性质分析

3.3.1 比表面积、孔隙度分析

确定了烧制陶粒的最佳温度与配比,在最佳烧制温度与配比条件下烧制出一批载体,(5个样品),并对这批陶粒进行比表面积、孔容测定,所得结果如表8。

表8说明了陶粒烧制的稳定性很稳定,样品比表面积平均值为4.2097×104 cm2/g,孔容平均值为10.4072×10-3 cm3/g,均大于黏土陶粒的比表面积,可以满足使用标准(水处理滤料的比表面积大于0.5×104 cm2/g)。

3.3.2 强度、亚甲兰吸附分析

陶粒吸附能力可以由极性、线性结构的亚甲兰分子(分子量为374)表示,其值是表征吸附性能的常规指标。一般情况下,此值越高,表示陶粒吸附性越好。如表9所示为实验随机抽取5个陶粒样品的强度与亚甲兰吸附值。

由表9并结合所查资料,新型陶粒的质量损失率均值与亚甲兰吸附值均值均大于黏土陶粒的值,表中数据表示陶粒强度与吸附性较好,性质稳定,满足水处理过程生物膜工艺要求。

3.4 反应器运行稳定后污水处理效能分析

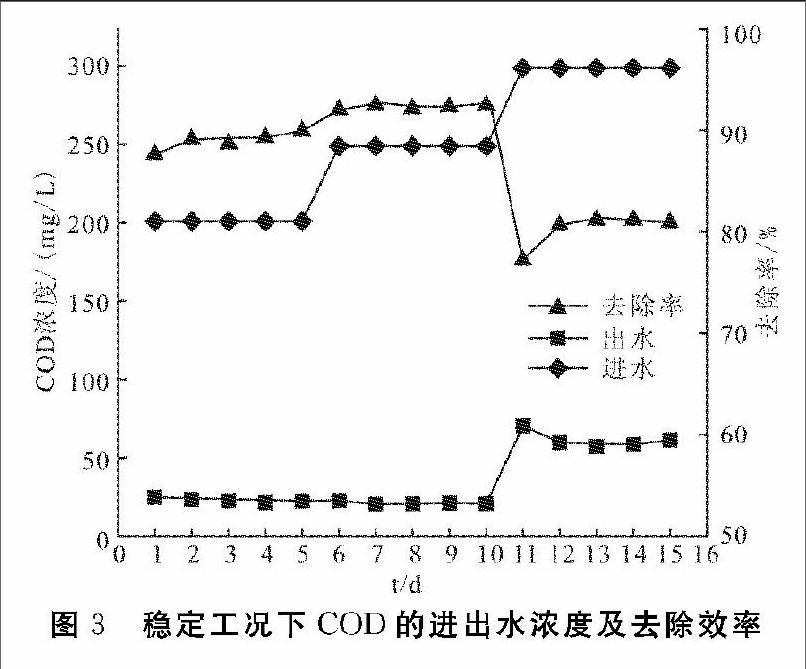

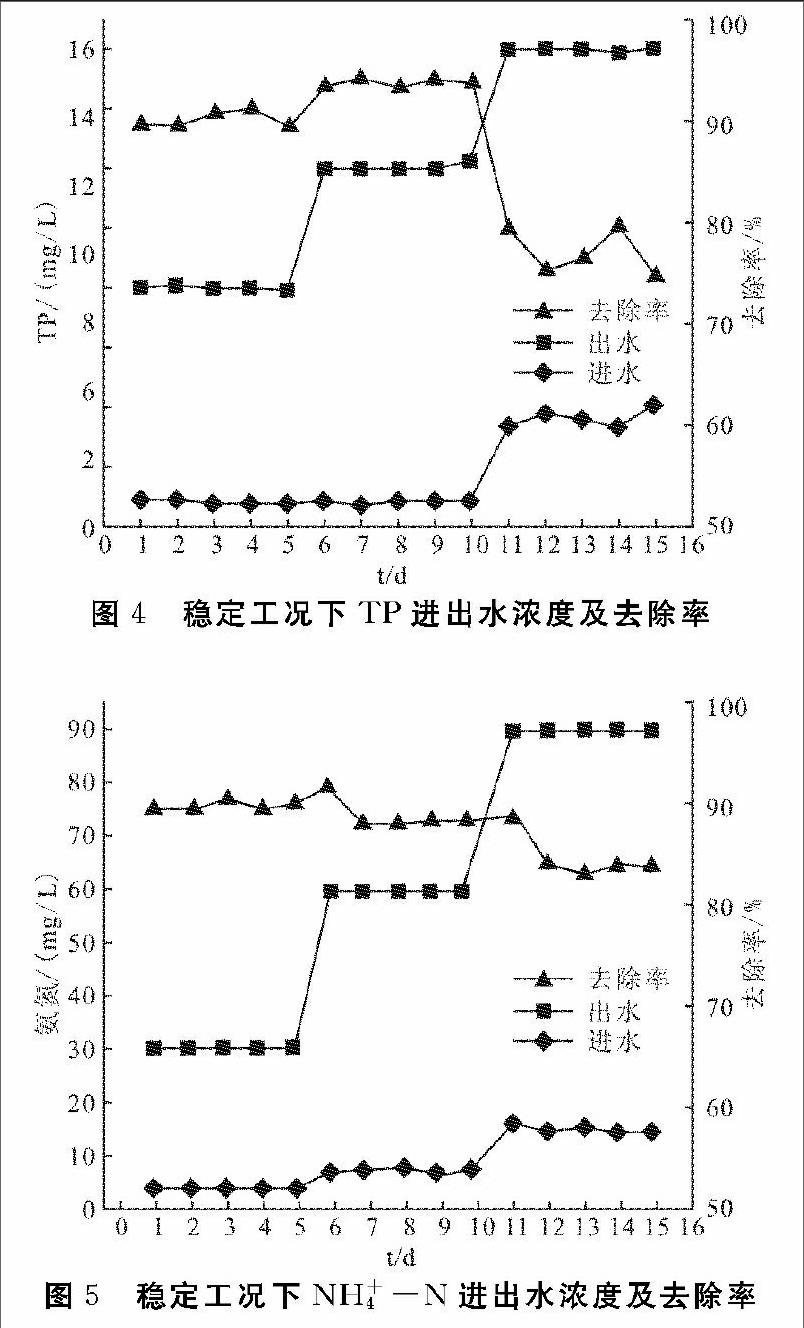

采用SBBR反应器实验,以新型陶粒为载体在最佳运行状态下污水处理效能分析[11,12]。如图3所示,COD的去除情况。当COD浓度在200~250之间时,去除率最高可达92.6%,最低也为87.4%,达到国家一级A排放标准;但当浓度为300 mg/L时,去除率降低到80%左右,出水浓度大约在60 mg/L,超过了国家一级A标准。由此可得,该反应器处理COD的极限在250~300 mg/L之间,如图4所示,NH+4-N的进水浓度在30~90 mg/L内波动,去除率为83.7%~91.77%。当进水浓度在30~60 mg/L时,平均去除率为89.4%,出水浓度达到国家污水一级A排放标准;浓度为90 mg/L时,虽然去除率为84%左右较高,但是出水浓度为14.75 mg/L,超过了国家污水排放标准。由此可得,该反应器处理氨氮的极限在60 mg/L。图5所示,TP的进水浓度在8~16 mg/L,去除率为74.4%~94%。当进水浓度为8~12 mg/L时,平均去除率为91.86%,达到国家出水标准;浓度改变为16 mg/L时,平均去除率为76.92%,但未能达到国家排放标准。由此可得,该反应器处理TP的极限在12 mg/L。

4 结论

电气石作为一种新型环保载体,可有效提高微生物对可降解污染物的生化效能,并已初步应用到水处理领域中。在中国可持续化发展的理念中,污水污泥和粉煤灰作为典型的工业废物,他们资源化利用技术研究深受亲睐。本文以电气石、污水污泥、粉煤灰为主要原材料,燒制陶粒滤料。通过单因素实验确定最佳烧制温度与最佳配比范围,并用正交实验确定最佳烧制温度与最佳配比,测定最优陶粒强度、亚甲兰吸附等性质。最后,并将此陶粒滤料作为序批式生物膜反应器(SBBR)的载体,采用人工配水运行反应器,通过检测出水水质,评定新型陶粒滤料对污水的处理效能。通过实验分析,得出以下结论:

(1)通过单因素实验方法,在不同烧制温度、原料配比条件下,陶粒的综合指数最大者优。由实验结果可知,温度在800℃,电气石:污水污泥:粉煤灰各以55%:15%:15%时为烧制的最佳工艺条件,此时陶粒的综合指数最大。

(2)对根据最优烧制工艺条件烧制出来的陶粒,进行进一步表征,样品比表面积平均值为4.4051×104cm2/g,孔容平均值为10.8052×10-3cm3/g,质量损失率为2.12%,亚甲兰吸附值为2.598 mg/g,均大于黏土陶粒的各自值,且满足水处理滤料的使用标准,可应用到污水处理工艺中。

(3)采用根据最优烧制工艺条件烧制出来的陶粒为载体,启动序批式生物膜反应器(SBBR),采用人工配水,经过污泥驯化与培养,新型陶粒滤料的生物膜状态良好。进水COD浓度在200~250 mg/L时,去除率在87.4%~92.6%之间,在250~300 mg/L,去除率在75%~80%之间,处理COD最大值为250 mg/L;进水NH+4-H、浓度在30~60 mg/L时,去除率在87%~91%,浓度在60~90 mg/L时,去除率在82%~86%之间,处理NH+4-H最大值为60 mg/L;进水TP浓度在8~12 mg/L时,去除率在88%~94%之间,浓度在12~16 mg/L时,去除率在74%~89%之间,处理TP最大值为12mg/L。

参考文献:

[1]叶少帆,王志伟,吴志超. 微污染水源水处理技术研究进展和对策分析[J]. 水处理技术,2010,36(6):22~28,46.

[2]翁焕新,章金骏,曹彦圣,马学文. 污泥陶粒的性能特征与烧制工艺[J]. 浙江大学学报(工学版),2011,45(10):1877~1883.

[3]张 磊,郎建峰,牛姗姗. 生物膜法在污水处理中的研究进展[J]. 水科学与工程技术,2010(5):38~41.

[4]何 君. 水处理生物填料发展现状与趋势[J]. 北方环境,2013,29(5):88~91.

[5]王乐乐. 污泥陶粒的研制与生产研究[D]. 扬州:扬州大学,2014.

[6]许国仁,邹金龙,孙丽欣.污泥作为添加剂研制轻质陶粒的试验研究[J].哈尔滨工业大学学报,2007,39(4):557~560.

[7]李敏等.多孔电气石滤球的制备与性能研究[J]. 地下水,2007,(03).

[8] Mohamad A B, Rahman R A, Kadhum A A H, et al. Removal of Adsorbable Organic Halides (AOX) from Recycled Pulp and Paper (P&P) Mill Effluent Using Granular Activated CarbonSequencing Batch Biofilm Reactor (GAC-SBBR)[J]. Modern Applied Science, 2009, 2(5):37.

[9]Mielcarek A, Rodziewicz J, Janczukowicz W, et al. The feasibility of citric acid as external carbon source for biological phosphorus removal in a sequencing batch biofilm reactor(SBBR)[J]. Biochemical Engineering Journal, 2015(93):102~107.

[10]邱 珊,陶粒性能指標评价体系建立及净水效能研究[D].哈尔滨:哈尔滨工业大学环境科学与工程系,2006.

[11]易小萍,邓慧萍.改性填料在水处理中的应用及机理探讨[J].净水技术,2008,18(1) :25~27.

[12]唐 菠. 城市生活污水处理厂运行效能评价指标体系研究[D].成都:西南交通大学,2014.