涡流纺T/CJ 65/35 18.22 tex纱短粗节的成因与控制

2017-08-22马春琴

马春琴

(天津工业大学 纺织工程系,天津 300387)

涡流纺T/CJ 65/35 18.22 tex纱短粗节的成因与控制

马春琴

(天津工业大学 纺织工程系,天津 300387)

为了解决涡流纺T/CJ 65/35 18.22 tex纱易产生短粗节,影响布面效果的问题,以涡流纺纱的成纱机理和两种原料纤维的性能差异为突破口,从原料选用、工艺流程及其配置,设备、器材维护及环境等角度分析问题产生的原因,并制定多种控制措施。指出:因涤/棉混纺纱纤维长度和性能差异较大,导致成纱后纱线结构波动较大,易产生短粗节;通过严格控制短纤维含量,改善混纺纤维的性能差异,加强纤维梳理力度,合理分配各道并条牵伸倍数,优化工艺流程及配置,规范运转操作法,制定合理清洁、检查周期,适宜的温湿度环境等,可减少纤维损伤,解决短粗节问题并保证成纱质量;新纤维、新材料与纺纱新技术的有机结合,可丰富涡流纺纱品种结构,但一些纤维与品种在涡流纺生产上还存在技术局限性,应紧贴生产需求,不断总结经验,持续攻关。

涡流纺;短粗节;性能差异;工艺配置;短纤维;控制措施

0 引言

涡流纺纱技术在我国已发展10多年,从适纺原料品种单一,逐步向差别化、多元化方向发展,且适纺纱号范围逐渐扩展,突破了纺细号纱的瓶颈,纺纱技术日趋成熟。由于涡流纺纱线有毛羽少、抗起球、吸湿快干、耐磨性强等优点,后道织物的服用性能大大改善,多用于针织运动衫、高档休闲服饰、家纺产品等,深受消费者喜爱,故市场需求量日益增大[1]。

我公司在生产MVS T/CJ 65/35 18.22 tex纱时发现,纺纱过程中极易产生短粗节纱疵,直接影响布面效果,客户反馈较多,造成了一定损失。为此,公司成立专题攻关小组,从各工序工艺优化,纺织器材的选配和纺纱环境管控等角度分析原因,制定措施并落实到位,最终有效地解决了短粗节难题。

1 涡流纺纱机理

涡流纺纱是由前罗拉输出的须条进入喷嘴后,沿入口处螺旋表面高速运动,须条中的纤维头端以较高速度进入空心管,而尾端则倾倒在空心管外壁的锥面上,随着纱条的输出,在涡流的作用下,纱条逐步被加捻成纱,然后由空心管输出,再卷绕成筒纱,这就是涡流纺芯纱的成纱过程。经多次对比试验发现,在涡流纺成纱过程中,由于涤/棉混纺纱纤维长度差异大,且棉短纤维多,两种纤维存在性能差异,使成纱后纱线结构波动较大,产生短粗节纱疵等。

2 原料选用及工艺流程

2.1 原料选用

涡流纺用高强涤纶短纤的线密度为1.33 dtex,长度为38 mm,断裂强度为6.06 cN/dtex,断裂伸长率为20.2%。要求新疆机采细绒棉纤维长,成熟度高,棉结少,纺纱一致性好。故选用的棉纤维平均长度为29.22 mm,纺纱一致性指数为130,长度整齐度指数为82.0%,马克隆值为4.2,成熟度比为0.87,短纤指数为12.5,棉结为180 粒/g,断裂比强度为29.5 cN/dtex。由于喂入纤维条中的纤维整齐度、弯钩和棉结数量将直接影响涡流纺纱的成纱结构和性能,因此原料选择应主抓一致性和两种纤维的差异性。

2.2 工艺流程

涤纶(T):FA141A型成卷机→A186F型梳棉机→FA306A型预并条机。

棉(CJ):FA009型抓棉机→FA203A型梳棉机→FA306A型预并条机→JSFA388型精梳机。

涡流纺纱流程设置原则:以短流程为宜,减少纤维损伤;但并条采用三道工艺,一方面增强涤/棉的均匀混和,另一方面利用奇数法则,增强纤维的伸直平行,减少纤维弯钩。

3 工艺配置及技术措施

3.1 清花工序

棉纤维开清棉工艺原则是“精细抓取,少打击,低速度”,合理设计各部位工艺隔距及打手速度,以提高开松效果,减少开松对纤维的损伤,控制短绒及棉结增长率[2]。主要工艺配置:将FA009型往复抓棉机打手速度降低为900 r/min,抓棉深度为1.2 mm,小车运行率达90%以上;FA105A型开棉机打手速度降至500 r/min。

涤纶纤维开清棉采用“短流程,少打击,多开松,顺畅转移,减少揉搓及纤维损伤”的工艺原则。主要工艺参数:FA002型抓棉机打手刀片伸出肋条2.5 mm,转速为720 r/min,小车运转率保证在85%以上;FA141型成卷机打手速度为900 r/min,风机速度为1300 r/min。

棉卷定量为380 g/m,定长为30.6 m,棉卷罗拉速度为13 r/min,棉卷不匀率为1.2%。

3.2 梳棉工序

要提高梳理度,并减少纤维在梳理中的损失,应合理选择针布规格型号,速度配比及适当收紧工艺隔距[3]。

棉纤维在FA203A型梳棉机上的工艺配置:锡林针布齿条型号为AC2030×01550型,盖板针布型号为MCH55型,刺辊针布型号为AT5610型。刺辊转速为780 r/min,锡林转速为380 r/min,盖板线速度为120mm/min,锡林—盖板隔距为0.20mm,0.18 mm,0.18 mm,0.18 mm,0.20 mm,出条速度为100 m/min,生条定量为20 g/(5 m)。棉生条AFIS棉结为65粒/g,重量短绒率L(w)为13.0%。

涤纶纤维在A186F型梳棉机上的工艺配置:刺辊转速为700 r/min,锡林转速为360 r/min,盖板线速度为80mm/min,锡林—盖板隔距为0.23mm,0.20 mm,0.20 mm,0.20 mm,0.23 mm,出条速度为75 m/min,生条定量为21 g/(5 m)。生条实行一卷一落,不能存放高筒,不包卷接头,每个条筒用罩布罩好,预防因条子摩擦发毛而产生纱疵和棉结。设备保全每天检查棉网状态,无破边、破洞,各棉流通道光洁,无缠、叮、挂问题[4]。

3.3 精梳工序

试验发现,纺涡流纺含棉品种时,精梳工序至关重要,棉网状态、纤维伸直度及精梳条中短纤维含量,对涡流纺纱短粗节及开台效率影响很大。精梳工艺原则是“低速度,强分梳,适当提高落棉率”。顶梳插入深度为0.5 mm,给棉长度为5.2 mm,锡林转速为280钳次/min,落棉率为22%~24%,精梳条定量为20 g/(5 m)。精梳条AFIS棉结为15粒/g,重量短绒率L(w)为7.5%。

操作上应采用集体换卷,以减少接头,搭卷部位条子拿掉回用,适当减小满筒定长,每班用温水擦拭牵伸胶辊和分离胶辊2次,加强顶梳清洁,减少嵌花,使棉网清晰。生产时关注温湿度波动,温度控制在28 ℃~32 ℃,湿度控制在54%~58%,保证车台生活好做。

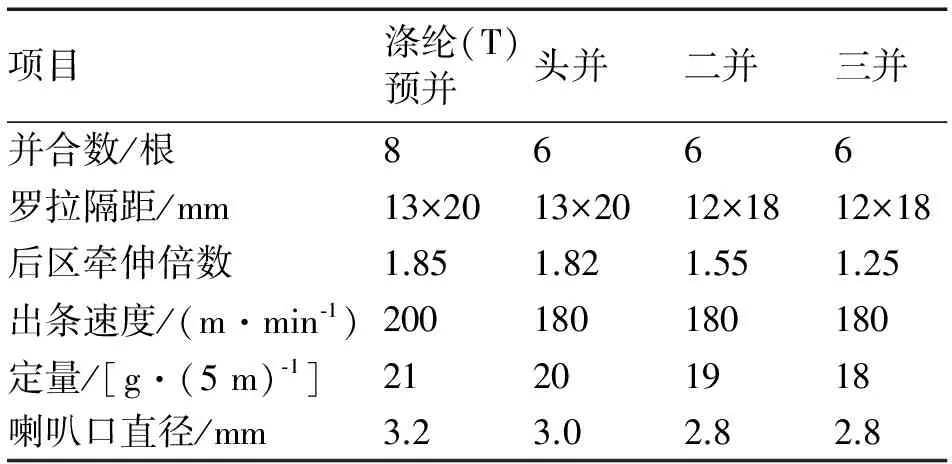

3.4 并条工序

并条工序采用“三上三下压力棒+导向上罗拉”曲线牵伸,为确保混纺比稳定,涤纶应先经过预并,采用8根条子并合,再进行三道混合,均采用6根条子并合的小牵伸倍数工艺。采用“大隔距、重加压、低速度”原则,使纤维充分伸直,减少弯钩[5]。实行精细管理操作法,采用集体换筒操作方式,包卷部分的条子拿掉回用,末并条不包卷,满筒落筒后用布罩好;每班用温水擦洗导条环、胶辊和圈条器2次,以确保绒辊回转灵活,无叮花。为防止胶辊挂花,需对其表面进行抗静电涂料处理,且控制并条出条速度低于200 m/min,末并条干CV值控制在2.0%以内。并条工序主要工艺配置,见表1。

3.5 涡流纺工序及专用器材的维护

设备选用日本村田No.870型涡流纺纱机,其成纱机理是:混纺纤维条经牵伸后形成纤维束,纤维束在喷管中稳定的涡流控制下加捻并向末端扩张,再经空心锭子的捻搓作用后旋转,完成外部包缠纤维沿芯纱的加捻作用[6]。为提高包缠效果,减少纱体纤维的不均匀波动,可采用较低车速及加大气腔内部压力的措施。纺纱速度控制为350 m/min,喷嘴压力为0.55 MPa,纺锭直径为1.2 mm,罗拉隔距为41 mm×43 mm,总牵伸倍数为196倍,后区牵伸倍数为3倍。

表1 并条工序主要工艺配置

项目涤纶(T)预并头并二并三并并合数/根8666罗拉隔距/mm13×2013×2012×1812×18后区牵伸倍数1.851.821.551.25出条速度/(m·min⁃1)200180180180定量/[g·(5m)⁃1]21201918喇叭口直径/mm3.23.02.82.8

运转操作采用穿条生头,机后不包卷,熟条定台供应。由于涤纶原料含有油剂,易污染纱锭,影响包缠效果,故运转及设备保全人员应定期用酒精擦洗纱锭,并由专人负责检查、记录各项清洁工作的执行情况。前胶辊及上、下胶圈应制定清洗和回磨周期,同台车胶辊直径差异不大于0.5 mm,以保证纺纱压力稳定。

涡流纺纱对温湿度环境要求较高,直接影响成纱质量及生产效率,需要独立的空间及空调系统,其纺纱适宜温度不大于30 ℃,相对湿度为48%~54%。每班2次检查温湿度波动情况、车台在线纱疵剪切数据和生产效率,如有异常波动应立即反馈,查找原因,直至问题解决,再恢复生产[7]。

4 攻关后成纱质量指标及布面效果

由于涡流纺纱是棉条喂入直接成筒纱,因此对原料质量的稳定性、纤维的混合均匀度、长度整齐度及疵点分布等要求都比其他纺纱形式严格[8]。经过长期的生产实践和经验摸索,最终成纱指标、布面短粗节等均有明显改善,具体指标见表2。

表2 MVS T/CJ 65/35 18.22 tex成纱质量和布面效果要求指标与实测指标对比

项目要求指标实测指标条干CV/%14.213.1细节/(个·km⁃1)2110粗节/(个·km⁃1)3019棉结/(个·km⁃1)161210万米纱疵9级13级长粗节085043布面短粗节数量/(个·kg⁃1)3.00.5

经过反复对比试验和后道织物跟踪表明,MVS T/CJ 65/35 18.22 tex纱短粗节问题得到解决。

5 结语

5.1 在生产涡流纺T/CJ 65/35 18.22 tex纱的过程中,严格控制短纤维含量,改善混纺中不同纤维的性能差异,加强纤维的梳理力度,合理分配各道并条的牵伸倍数,辅以规范的运转操作法,合理的清洁、检查周期,以及适宜的环境及温湿度条件,多种控制措施并行,可有效解决短粗节问题,保证成纱质量。

5.2 随着涡流纺生产设备的不断改进,新纤维、新材料与纺纱新技术的有机结合,丰富了涡流纺纱的品种结构,开拓出新的纱线市场,加速了涡流纺纱技术的发展,给纺纱企业带来更大的发展空间,发展前景良好。

5.3 随着下游客户越来越高的服用要求,对涡流纺纱线的品质也提出了更高的要求;此外,一些纤维与品种在涡流纺生产技术上还有一定的局限性,增加了涡流纺纱生产的难度,所以,要紧贴生产实践,总结经验,持续攻关,解决难题。

[1] 《棉纺手册》(第三版)编委会.棉纺手册[M].3版.北京:中国纺织出版社,2004.

[2] 王喜文,金浩昌,李红玉.梳理用针布的技术进步及其配套应用[J].纺织器材,2007,34(1):21-23.

[3] 费青.国产新型梳棉机的特点及其应用[J].棉纺织技术,1995,23(1):10-15.

[4] 李妙福,苏馨逸.清梳联工艺的矛盾、规律和若干问题[J].纺织导报,2004(2):38-44.

[5] 狄剑锋.新型纺纱产品开发[M].北京:中国纺织出版社,1998.

[6] 王善元,于修业.新型纺织纱线[M].上海:东华大学出版社,2007.

[7] 刘荣清.喷气涡流纺:节能 高效 省人[N].中国纺织报,2011-09-19.

[8] 秦贞俊.J20型喷气纺纱机性能特点[J].棉纺织技术,2012,40(10):66-68.

Causes and Control of Short Thicks in Vortex Spun Yarn T/CJ 65/35 18.22 tex

MA Chunqin

(Department of Textile Engineering Tianjin Polytechnic University,Tianjin 300387,China)

To solve the problem with vortex spun yarn T/CJ 65/35 18.22 tex such as the tendancy to produce thicks influencing cloth surface outlook,with the work-how of vortex spinning process and the performance difference of two kinds of fiber materials as a breakthrough,from material selection,process flow and configuration,equipment,equipment maintenance and environment protection.Analysis is done to the causes of the thick problems,and a variety of control measures is introduced.It is pointed out that short thicks problems results from big difference of fiber length of polyester/cotton blended yarn and fiber performance difference,resulting in yarn structure fluctuations,consequently produce thicks.Through strict control of the short fiber content,improvement the performance difference of blended fibers,strengthening the fiber carding strength,reasonable distribution of each drawing draft multiply,optimization of process flow and configuration,specification operating method,regularized cleaning and inspection cycle,plus proper humiture control,fiber damage can be reduced,short thicks be avoided,and yarn quality be ensured.The combination of new fibers,new materials and new spinning technology,can enrich vortex spinning varieties,but there are limitations in some varieties of fiber technically,hence continuous close-to the production demand research is needed with comprehensive experience collection.

vortex spinning;short thicks;performance difference;process configuration;short fiber;control measures

2017-05-11

马春琴(1981—),女,江苏盐城人,工程师,主要从事纺纱工艺及生产管理工作。

TS104.2

B

1001-9634(2017)04-0033-04