大型循环流化床锅炉SO2超低排放改造关键技术研究

2017-08-17辛胜伟

辛胜伟

(神华集团循环流化床技术研发中心,陕西 西安 070061)

大型循环流化床锅炉SO2超低排放改造关键技术研究

辛胜伟

(神华集团循环流化床技术研发中心,陕西 西安 070061)

针对目前烟气循环流化床法脱硫工艺在大型CFB锅炉实现超低排放改造过程中面临的关键技术问题,通过理论计算与实炉试验相结合的方式,提出了预电除尘器布置方式、引风机优化选型方案和除尘器不同组合方式,同时得出了炉内脱硫效率对锅炉效率的影响、炉内炉外最佳的脱硫分配比例以及炉内脱硫效率与成本的关系,为现役实施SO2超低排放改造同时选取烟气循环流化床法脱硫工艺的CFB锅炉机组提供了参考。

循环流化床锅炉;烟气循环流化床法脱硫;超低排放

0 引言

循环流化床(CFB)发电技术是近三十年来发展起来的新型洁净煤发电技术,该技术以其良好的炉内高效脱硫抑氮、燃料适应性广等特性[1],在环保排放和清洁燃烧等方面具有较大优势。但是近年来随着环保政策的日益严峻,尤其是《全面实施燃煤电厂超低排放和节能改造工作方案》(环发〔2015〕164号)的发布,对CFB机组在环保排放方面提出了更高的要求[2]。然而,对于现役CFB机组来说,仅仅依靠炉内脱硫抑氮实现超低排放难度很大,必须实施超低排放改造。

自2015年8月份以来,国内先后投产的350MW超临界CFB机组均达到了超低排放水平,部分300MW亚临界CFB机组也实施了SO2超低排放改造,为现役大型CFB机组超低排放改造提供了参考。目前比较典型的炉外脱硫工艺有烟气循环流化床法脱硫工艺和石灰石-石膏湿法脱硫工艺,上述两种炉外脱硫工艺与CFB锅炉炉内脱硫结合均可实现超低排放。通过技术经济性比较(见表1)得出:湿法脱硫工艺在投资和运行维护费用方面均高于烟气循环流化床法脱硫工艺,且烟气循环流化床法脱硫工艺具有占地小、操作运行方便等优点。

在2017年1月国家环保部发布的《火电厂污染治理技术政策》中明确规定:烟气循环流化床发脱硫技术宜在干旱缺水及环境容量较大地区,燃用中低硫煤种且容量在300MW及以下机组建设烟气脱硫设施时选用。因此,烟气循环流化床法脱硫工艺结合CFB炉内脱硫是适合CFB机组实施SO2超低排放改造的技术路线。本文主要针对烟气循环流化床法脱硫工艺在大型CFB锅炉实现超低排放改造过程中面临的关键技术问题进行探讨,为实施SO2超低排放改造的CFB机组提供技术参考。

1 烟气循环流化床法脱硫工艺简介

烟气循环流化床法脱硫工艺[3]流程见图1。烟气循环流化床法脱硫工艺在国内已有上百台运行业绩,最大机组容量已达到660MW机组(一炉二塔)[4]。该工艺技术成熟,具有系统简单、占地少、能耗低、无废水、运行维护费用低等优点[5],适用于燃用中、低硫燃煤的电厂,结合CFB炉内脱硫可适应燃用高硫煤的电厂。

表1 湿法与烟气循环流化床法脱硫工艺技术经济比较

图1 烟气循环流化床法脱硫工艺流程

2 预除尘器布置方式

CFB锅炉SO2超低排放改造在炉外增加烟气循环流化床法脱硫工艺,采用高密度布袋除尘器。现有的电(袋)除尘器是拆除还是利旧,从技术角度来看都是可行的。从场地布置来看,大型CFB锅炉设计均为紧凑型布置,若拆除且弃之,烟气循环流化床法脱硫系统布置更加方便。从工程费用来看,拆除费时费力。因此,脱硫系统是否设置预除尘器亟需技术经济比较。

某300MW等级CFB锅炉,炉外脱硫(含除尘)系统选用烟气循环流化床法脱硫工艺 + 高密度布袋除尘器,采用烟气再循环,烟气循环流化床法脱硫系统前设置电除尘器。试验期间,锅炉满负荷工况运行,脱硫塔入口SO2浓度为800mg/m3,出口SO2平均浓度为30mg/m3。

电除尘器投入与退出运行时炉外脱硫Ca/S趋势见图2。投运电除尘器运行时,烟气循环流化床法脱硫系统Ca/S比退出电除尘器低0.4~0.7。这表明,退出电除尘器运行,飞灰进入脱硫塔后,由于脱硫塔特有的床层压降的设计,布袋除尘器捕集的未反应的消石灰将会被部分排走而无法充分利用,因此炉外脱硫Ca/S反而偏高。另外,投入电除尘器运行时,烟气循环流化床法脱硫系统运行稳定,这表明烟气循环流化床法对入口SO2的波动适宜性强;退出除尘器后,脱硫塔内Ca/S波动较大,且总体上有所下降,分析认为,Ca/S的波动主要是由于炉内脱硫运行工况波动引起的飞灰中未反应的CaO含量不同所致。

图2 电除尘器投入与退出运行时炉外脱硫Ca/S趋势

综上所述,烟气循环流化床法脱硫系统设置前置电除尘,可提高炉外脱硫经济性。因此,SO2实现超低排放改造时,应对现有除尘器利旧,电袋除尘器仅拆除袋区且保留电区,电除尘器保留1~2个电场,既能充分利旧,进一步降低改造成本,也提高了炉外脱硫系统的经济性。

3 引风机优化选型

3.1改造后系统阻力和流量选取

CFB锅炉配套烟气循环流化床法脱硫工艺,使得锅炉风烟系统的阻力增大。某300MWCFB锅炉BMCR工况改造后BMCR和BT工况脱硫改造前后系统阻力增量如表2所示。单台300MWCFB炉脱硫改造后引风机阻力增加2.46kPa,实炉运行时引风机全压升在5.50~5.90kPa,增加了40%以上。BMCR工况下改造后引风机流量暂按烟温70℃换算。TB工况流量按10%裕量设计,烟气温度加15℃温度裕量设计。表中TB工况布袋除尘器阻力按2000Pa,吸收塔阻力按2200Pa,其余阻力按20%裕量。

表2 某300MW机组脱硫改造前后系统阻力 Pa

3.2引风机选型优化

(1)BMCR工况替代BT工况。目前,在电力持续过剩、机组利用小时降低的新形势下,要求越来越多的CFB机组参与调峰,负荷率持续走低,总体上CFB机组带满负荷工况时间段较短。现有超低排放改造时,引风机阻力选择还是按照BMCR工况选择,并保留一定的裕量,这样改造投资增加,而且引风机也无法最佳运行。因此,建议引风机选型时将BMCR工况的压力替代BT工况进行引风机选型,更加符合实际运行。

(2)布袋除尘器更换为低温除尘器(袋区)。脱硫塔后设置采用超净滤袋的布袋除尘器阻力大,增加了引风机的能耗。某国产300MW CFB锅炉脱硫塔进口压力为-4.53kPa,布袋除尘器出口压力为-7.82kPa,整个烟道增加阻力3.3kPa左右,厂用电率增加0.7%~1%。由于脱硫塔出口烟温低至70℃,在该温度下可选用低温电除尘器 + 袋式除尘器作为除尘设备,既能保证烟尘超低排放,又能降低系统阻力,进一步降低能耗。

4 炉内炉外脱硫最佳占比

2014年7月之前,国内诸多CFB锅炉为了实现达标排放,通过一系列技术改造使得SO2和NOx排放指标低于200mg/m3(个别地区按400mg/m3控制),有些机组由于改造效果不理想,为了保证环保排放合格,采用低氧量运行方式[8],虽然保证了NOx排放合格,但是锅炉脱硫效率低,Ca/S高,造成飞灰中CaO高达30%以上,进而影响了锅炉效率。因此,在研究炉内炉外最佳脱硫占比之前,首先需要对CFB 锅炉炉内脱硫进行提效。

4.1炉内脱硫优化

(1)结合炉内抑氮[9]和SNCR,选择合理的床温和氧量运行[10],兼顾炉内脱硫效率和燃烧效率;

(2)分离器进一步提效,更多未反应的CaO送回炉膛,提高脱硫剂利用率;

(3)石灰石系统优化,粒径优化;

(4)脱硫控制系统裕量优化以响应AGC指令。

4.2炉内脱硫对锅炉效率的敏感性分析

根据锅炉反平衡计算方法[11-12],炉内石灰石脱硫热损失对锅炉效率会有一定的影响,计算公式:

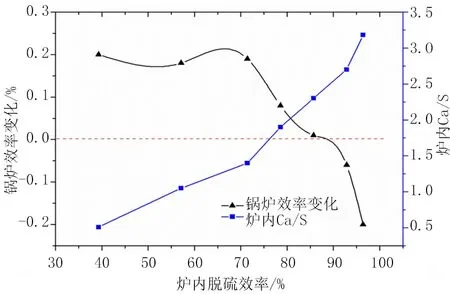

式中:q7为石灰石脱硫热损失;βfj为脱硫石灰石中碳酸钙分解率,一般取值为98%;Kglb钙硫摩尔比;ηd脱硫效率;Qτ单位质量燃料输入的热量。图3为脱硫效率、Ca/S与锅炉效率变化的关系。

图3 炉内脱硫效率、Ca/S对锅炉效率的影响

从图3可以看出,当炉内Ca/S较低时,炉内脱硫效率较低,此时对锅炉效率的影响为正效应,继续提高Ca/S,脱硫效率增加缓慢,对锅炉效率的影响逐渐降低,当Ca/S大于2后,脱硫效率可达80%以上并将继续增加,但锅炉效率将会进一步降低。因此,对于CFB锅炉机组炉内脱硫,选择适当的Ca/S对锅炉的经济性具有重要意义。

4.3炉内炉外脱硫效率最佳占比

在烟气循环流化床法脱硫工艺中,炉内脱硫效率和Ca/S的大小,直接关系到炉内NOx生成和炉外脱硫系统入口SO2浓度,进而影响脱硝还原剂尿素和炉外烟气循环流化床法脱硫剂的使用量,最终影响到环保运行经济性。因此,对于实施超低排放改造的CFB锅炉,必须根据锅炉实际运行工况和脱硫、脱硝剂的成本进行经济优化试验,以得到不同运行工况下,CFB锅炉炉内和炉外脱硫效率的最佳分配比例。在某300MW等级CFB锅炉环保试验中(试验燃煤硫分0.8%),通过调整炉内脱硫喷钙量,控制炉外烟气循环流化床法脱硫入口SO2浓度,在保证SO2和NOx达到超低排放的前提下(SO2~30mg/m3、NOx~45mg/m3),得出了炉内不同脱硫效率对应脱硝还原剂尿素和炉后脱硫剂消石灰使用量,最终确定了炉内炉外最佳脱硫比例下的运行工况,如图4所示。

图4 炉内脱硫效率与成本、炉内钙硫比、消石灰用量的关系

从图4可以看出,当炉膛出口SO2浓度为800mg/m3时,炉内脱硫效率达到72%,此时的炉内炉外脱硫脱硝成本最低、经济性最佳。分析认为,当炉内脱硫效率低于72%,炉内脱硫对NOx生成影响程度小,此时NOx脱除成本虽低,但炉外脱硫系统入口SO2浓度较大,脱除成本较高;而当炉内脱硫剂的量继续增加时,炉内脱硫效率不断提高,Ca/S进一步增加,NOx在脱硫剂的催化作用下浓度增加,脱硝费用势必会增加,两方面综合作用下存在一个经济运行最佳工况。

5 结论及建议

(1)烟气循环流化床法脱硫技术结合CFB炉内脱硫是当前比较理想的实现SO2超低排放改造的技术路线,但各改造机组应根据实际,因地制宜,选择合适的实现超低排放的技术路线。

(2)关于除尘器优化,推荐对现有除尘器利旧,电袋除尘器拆除袋区,电除尘保留1~2个电场,既能降低改造成本,也在一定程度上提高炉外脱硫系统的经济性。

(3)建议各改造机组根据今后一段时期内的负荷率,将引风机BMCR工况的压力替代BT工况进行选型,同时为降低机组能耗,选用低温电除尘+袋式除尘作为新型除尘设计理念。

(4)各电厂在实施超低排放改造前,应对CFB锅炉炉内脱硫抑氮进行优化改造和燃烧调整,在此基础上进行炉内炉外最佳脱硫分配占比试验,得出最经济工况,以实现低成本的超低排放。

[1]胡昌华,卢啸风. 600MW超临界循环流化床锅炉设备与运行[M].北京:中国电力出版社,2012.

[2]环境保护部,国家发展和改革委员会,国家能源局.关于印发《全面实施燃煤电厂超低排放和节能改造工作方案》的通知(环发[2015]164号) [EB/OL]. http://www.xnsepb.gov.cn/v-1-3046.aspx, 2015-12-11.

[3]胡伟卿. 基于烟气循环流化床法脱硫工艺的生石灰干消化特性实验研究[D].哈尔滨:哈尔滨工业大学,2010.

[4]边曙光. 660MW机组循环流化床干法脱硫控制策略[J]. 河北电力技术,2013,32(2):36-38.

[5]张 荀,于桂平,王宏亮,等.火电烟气脱硫效率低的常见原因分析[J].电力科技与环保,2014,30(3):16-18.

[6]聂鹏飞,某电厂600MW火电机组脱硫增容改造方案探讨[J].电力科技与环保,2015,31(3):32-34.

[7]蒋亚兵. LJS干法脱硫工艺对烧结烟气中微量重金属的脱除及其在后续利用中的迁移规律研究[J].烧结球团,2012,37(4):53-56.

[8]刘志强,马 辉,张国龙. CFB 锅炉炉内一体化耦合脱硫脱硝技术[J].热力发电,2014,43(5):121-123.

[9]李竞岌,杨海瑞,吕俊复,等. 节能型循环流化床锅炉低氮氧化物排放的分析[J].燃烧科学与技术,2013,19(4):293-298.

[10]吕清刚,雍玉梅,那永洁,等.循环流化床燃煤锅炉的SO2和NOx排放的试验和数值计算[J].中国电机工程学报,2005,25(1):142-146.

[11]尹 导,王铁锤. 循环流化床锅炉热效率的计算方法[J].吉林电力,2009,37(5):18-20.

[12]李 博,赵锦洋,吕俊复.燃煤烟气超低排放技术路线选择建议[J].电力科技与环保,2016,32(5):13-15.

Study on modification of SO2ultra-low emission in CFB boiler

In view of the key technology on flue-gas CFB desulfurization in modification of SO2ultra-low emission in CFB, it presents the arrangement mode of ESP, type selection and optimization of ID, different combination patterns of precipitator using theoretical calculation and experiments. It also presents the influence of the desulfurization efficiency on the boiler efficiency, the best desulfurization ratio in/out the furnace and the relationship between the desulfurization efficiency and the costs. All of these results give some references for modification of ultra-low emissions of CFB boilers that selected the flue-gas CFB desulfurization.

CFB boiler; flue-gas CFB desulfurization; ultra-low emission

国家重点研发计划基金资助项目(2016YFB0600202)

TK221;X701.3

:B

:1674-8069(2017)04-010-04

2017-02-23;

:2017-03-22

辛胜伟(1981-),男,山东德州人,工程师,主要从事洁净煤燃烧技术研究工作。E-mail: 17038678@shenhua.cc