基于DELMIA的汽车总装工艺人机装配仿真*

2017-08-17陈平黄炽凯黄逸稳刘艳兵葛凌艳樊艳勇

陈平 黄炽凯 黄逸稳 刘艳兵 葛凌艳 樊艳勇

(1.广州汽车集团有限公司汽车工程研究院;2.上海汽车集团股份有限公司乘用车郑州分公司)

众所周知,由于汽车总装工艺具有零部件种类和数量多,零件装配复杂,车型及个性化配置多样化等特殊原因,导致总装工艺无法像冲压、焊接及涂装工艺一样进行大规模或全部采用自动化设备及机器人来制造,人工装配还是汽车总装工艺的主流形式。伴随人力成本的攀升,汽车厂商对于人机装配分析的敏感性大大增强,以此来降低人工的劳动强度、装配难度及制造人力成本。基于DELMIA仿真软件提供的全面集成及协同的数字化解决方案,能在产品设计阶段就发现并提前解决后续人机装配中可能存在的问题。利用DELMIA仿真软件中完整的虚拟人模型及相应的人机工程学评估方法,可以对产品的不同装配方案进行的评估和筛选,实现优化选择,提高产品装配人机工程设计的效率和准确度,获得满意的装配方案,汽车总装工艺的关键性工位的人机仿真,可缩短整车开发周期,减少实际样车数量,降低开发成本[1]。文章通过利用DELMIA的人机仿真模块功能,对汽车总装工艺的人机装配工序进行仿真应用,从中提前发现和解决人机装配问题,使汽车总装工艺的问题在产品设计之初就得到解决。

1 人机装配仿真

1.1 仿真的基本原则

DELMIA仿真主要包括装配仿真和人机仿真,仿真内容有静态仿真和动态仿真。静态仿真可进行装配人体的可达性、人体负载与视野及人体疲劳与舒适度等的分析;动态仿真可用于产线通过性、工装结构及装配工时等模拟人体动作及装配过程。仿真过程尽量考虑实际的客观工艺技术约束,以便达到最优的虚拟效果。仿真的基本原则:1)真实性:装配仿真应尽可能真实地反映现场装配过程和设备与工装的运动轨迹;2)舒适性:在可达和可视的前提下,尽可能以最舒适的姿态完成操作,降低RULA的评分;3)协调性:人机姿态仿真的过程中,如果可以通过调整多个人体骨骼关节来达到每个姿态接近人体的真实性,则应保证多个人体骨骼关节的协调性,避免单独调整其中某一个人体骨骼关节造成人体姿态失真的现象。

1.2 重点人机仿真的工序

汽车总装工艺的多样化及复杂性,决定了机器装配自动化程度较低,所以汽车总装工序大部分都以人工装配为主。在汽车总装工艺装配仿真中,对于需要人员执行较为复杂的装配动作才能完成的工序,以及需要使用工装协助才能完成的困难装配工序,如天窗总成、仪表总成、前端模块、顶棚模块、备胎、车门、动力总成、悬架总成及底盘合车等工序,要重点进行人机仿真,并且从操作的可达性、可视性、操作空间及舒适度几方面进行评价,如图1所示。

图1 汽车总装重点工序人机装配仿真模型图

对于操作中可能出现的够不到、看不到、不舒服及空间小的以下几种情况,应进行人机仿真分析[2]。

1)操作位置和工人距离远,可能无法达到的情况,应进行操作可达性分析;

2)对于视野不好的情况,应进行可视性分析;

3)对于操作空间小的情况,应考虑手部空间、手指空间及人体活动范围等因素,进行操作空间分析;

4)对于需要弯腰、下蹲、仰头、手臂交叉及负重等可能导致不舒服的情况,应进行舒适度评价。

1.3 人机模型

人机仿真的基础是利用DELMIA中Safework模块下的Human Builder子模块,建立合适的人机模型,如图2所示。并在此基础上进行静态人机分析。

图2 人机模型分析显示界面

目前DELMIA V5R19版供选择的人群只有美国、加拿大、法国、日本及韩国。表1示出美日韩人群百分位-身高对照表,显示了美日韩不同百分位人群的身高,用于人群百分位的选择。人机仿真中,人群和百分位的选择原则:1)在没有特殊要求的情况下,选择60%百分位的日本男性;2)对工位要求身高较高的操作,可选择85%百分位的日本男性;3)对工位要求身材矮小的操作,可选择40%百分位的日本女性;4)进行维修性校核时,选择60%百分位的日本男性。

表1 美日韩人群百分位-身高对照表 mm

1.4 可视性评价

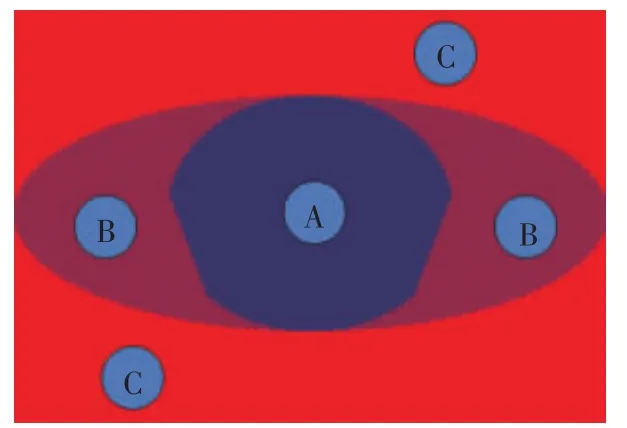

图3示出人机模型可视性评价分布图。如图3所示,仿真过程中人机模型的可视化有3个层级。对于拧紧标准件、线束接插、管路连接及零部件装配基准定位等需要目视化操作的仿真工序,可视化重心必须落在A层级区域内;对于简单装配动作及非安全类的基本装配,可视化重心落在B层级区域内;对于其余的目视检查动作等可视化的仿真工序,可视化重心要确保落在C层级内,不允许盲视下的任何装配动作出现。

图3 人机模型可视性评价层级分布图

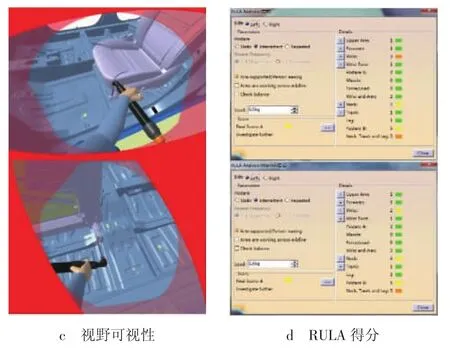

1.5 快速上肢评估(RULA)评价

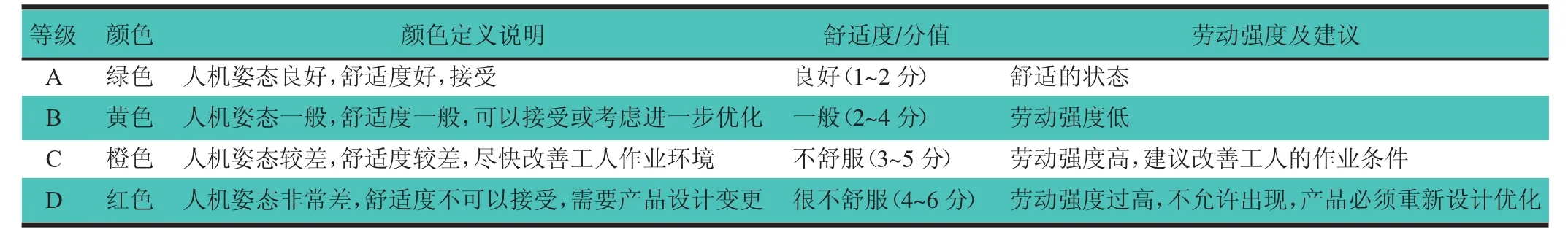

进行人机评价时要用到人机工程分析模块中的快速上肢评估(RULA)子模块,它是一种与操作相关的上肢评价方法,主要根据人体姿态、负荷、出现频率或持续时间等因素对人体舒适度进行综合评价,如图4所示。系统根据各个因素的得分计算出综合得分,分值越高表示舒适度越差。根据综合得分将劳动强度分4个等级,由高到低分别用红、橙、黄及绿色表示,如表2所示[3]。

图4 快速上肢评估(RULA)评价得分显示界面

表2 快速上肢评估(RULA)综合评分

1.6 人机仿真流程

具体人机仿真流程,如图5所示。利用Human Task Simulation模块,导入所需的基础数据后,插入合理的人体模型,编辑人体模型姿态,创建仿真行为及任务,建立仿真流程,将人体模型分配到工艺流程,美化仿真。人机仿真的效果受到工程师的从业经验及对软件使用的熟悉程度的影响。

图5 人机仿真流程显示界面图

2 仿真实例

汽车总装工艺技术开发过程中,虚拟的人机装配仿真作用越来越明显。产品项目开发中已经减少了样车试制及验证的数量和时间,提高了人机仿真装配在产品设计过程中的比重。尽量在产品前期虚拟仿真中发现制造问题,提前解决,以减少工厂的技造及产品设变费用。现对某款新车型的驾驶员座椅工序的装配仿真和人机仿真过程进行详细说明。

2.1 驾驶员座椅的装配仿真

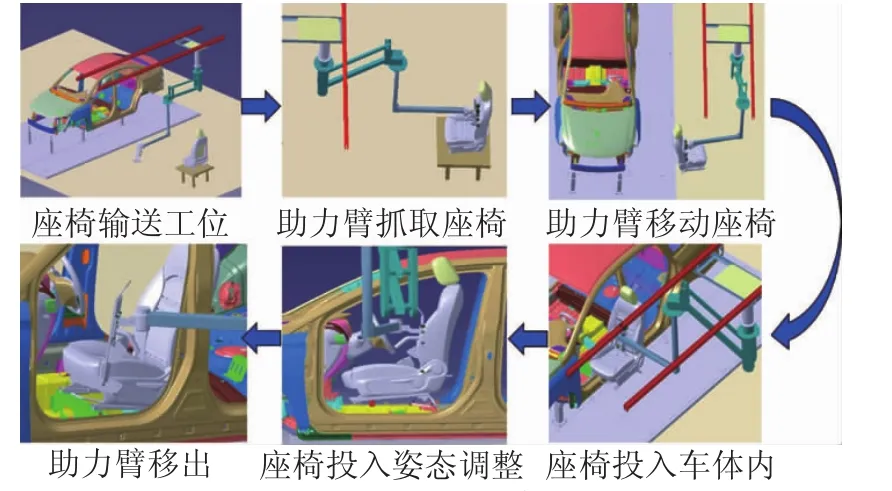

首先,利用DELMIA软件的PTS将产品、工艺及资源3个方面的相关基础数据导入。装配仿真需要导入的具体数据有已经装配好IP总成的白车身、驾驶员座椅、内饰滑板及座椅助力臂等。根据座椅装配工艺流程(如图6所示),初步评估座椅投入的通过性、设备可达性及装配工时。得出座椅助力臂的可达性满足;座椅的投入性过程,对于不拆卸头枕的方案,需要优化座椅的投入姿态,即可满足装配可达性。

图6 驾驶员座椅装配工序仿真流程图

图7示出驾驶员座椅工序仿真标准化工时显示界面,根据装配工艺流程,运用标准化工时法预估装配工时为62 s,满足80 s的节拍要求[4]。图8示出驾驶员座椅装配仿真工艺流程节拍图。

图7 驾驶员座椅装配工序仿真标准化工时显示界面图

图8 驾驶员座椅工序仿真标准化工时节拍图

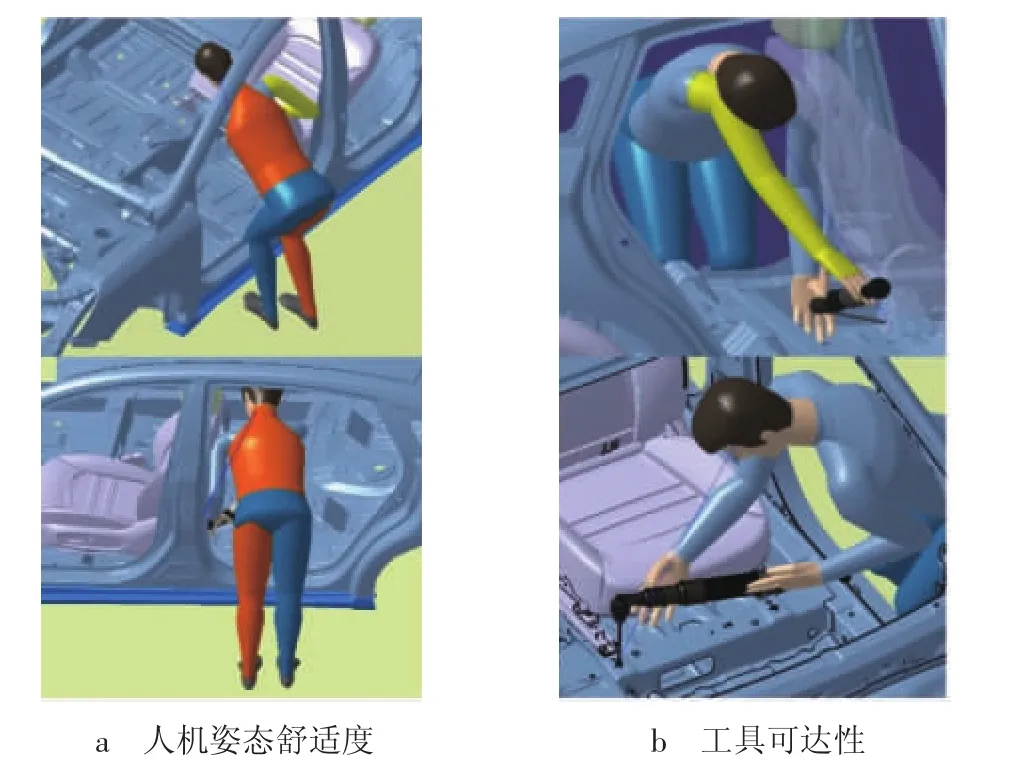

2.2 座椅的人机仿真

图9示出驾驶员座椅人机仿真评估RULA显示界面,选择导入60%百分位的韩国人体模型,模型高171cm,工位高度500 mm。针对座椅的4颗M8的螺栓选择合适拧紧工具进行人机仿真分析,得出人机姿态舒适度、工具可达性及视野可视性均满足实际装配要求,利用人机工程分析得出RULA综合得分为4分。

图9 驾驶员座椅人机仿真快速上肢评估(RULA)显示界面图

3 结论

1)在虚拟仿真过程中,DELMIA软件可从人机工程方面对操作过程的极限位置及操作死点进行记录,从而作为后期实际生产过程中减轻工人劳动强度,提高工人工作效率的依据,且在优化工装夹具与工具、判断是否需要使用辅助设备及优化工人的动作顺序与姿态等方面也能进行很好地反映。人机仿真的重要目的是为了进行舒适度评价,并做必要的工艺优化,所以人体姿态调整是以舒适为导向,尽可能降低RULA的分值。

2)人机仿真中,虽然虚拟人作为装配过程的主体,是装配工程的发起者和执行者,但依然受到产品、工具及环境等工艺技术的约束。DELMIA仿真使用的工装、设备及生产线数据与实物存在差异,而且虚拟仿真不能100%真实体现生产线上的过程,所以在生产准备阶段还需要对装配过程进行实物验证。实物验证阶段工艺工程师记录相关问题,对比现场和虚拟仿真的区别,总结经验,做到对仿真结果的可信度心中有数,此外还需根据验证情况不断地完善人机仿真评价标准及提高人机仿真分析能力。