某款纯电动商用车三电系统架构及动力性匹配

2017-08-17鞠涛

鞠涛

(厦门金龙联合汽车工业有限公司)

随着国家工业化的高速发展,环境污染和雾霾问题日益严重,而汽车工业作为重要的分支,排放问题也日趋严重。为了保证汽车工业的持续健康发展,同时有效缓解环境污染和雾霾的问题,国家多次提出加快发展新能源汽车,并在近几年陆续出台了多项新能源车的扶持政策,大力推广新能源汽车。某公司经过详细的市场调研,并结合现有的技术水平,积极布局新能源商用车的技术储备和新车型开发工作。文章主要从某款纯电动商用车的三电系统架构展开,介绍了该款纯电动商用车的三电原理及动力性匹配方法。

1 项目定位

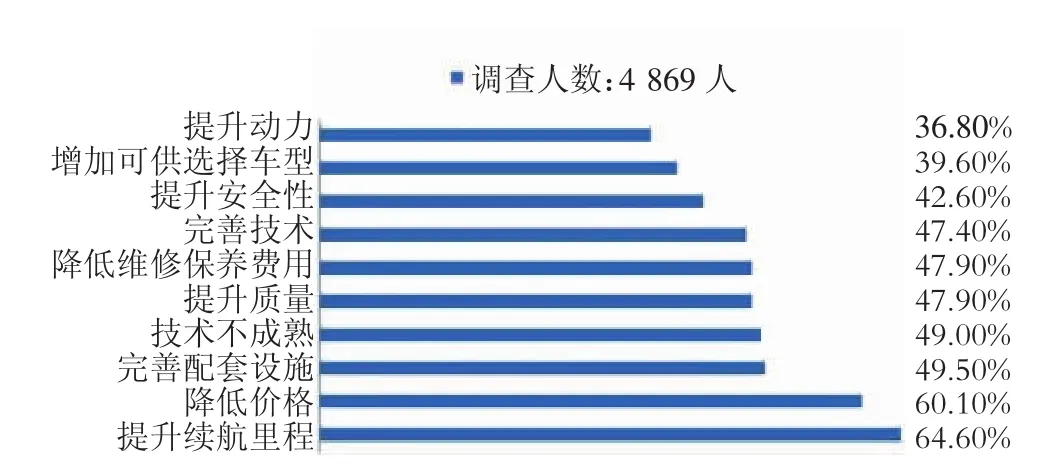

某公司对即将开发的新能源商用车进行了详细的市场调研,得到消费者关注度,如图1所示。由图1可知,消费者关注度最高的4个方面为续航里程、整车购车成本、配套设施完善及技术成熟度。技术研发部门结合市场调研结果,同时考虑减少开发费用,缩短开发周期及上市时间,提早抢占市场先机,该款车型整体机械结构沿用该公司技术成熟度较高的汽油商用车的机械结构,初定该款纯电动商用车的整车主要参数,如表1所示。

图1 消费者对某款新能源商用车的关注度

表1 某款纯电动商用车主要参数

2 三电系统架构

某纯电动商用车三电系统框架图,如图2所示[1-2]。

图2 某纯电动商用车三电系统框架图

图2中包含以下电气回路:

1)动力驱动回路:由电池包经高压配电柜向电机控制器配电,再由电机控制器驱动三相电机,制动时,电机控制器将电机的动能转化为电能给电池包充电;

2)高低压转换回路:DC-DC转换器将高压配电柜配送的高压直流电转换成低压12 V直流电给蓄电池充电,以保证低压电气系统供电[3];

3)制热回路:电暖风将配电柜配送的电能,通过电阻丝发热的方式转换为热能,再由鼓风机及相关风道将热能传递到车内;

4)制冷回路:利用电压缩机从配电柜取电的方式,取代传统发动机皮带带动空调压缩机的方式,其余系统与传统空调一致;

5)DC快充回路:外部直流充电桩通过充电口连接,按照GB/T27930标准对电池包进行充电;

6)AC慢充回路:由外部交流充电桩或家用单相交流电经由车载充电机,按照GB/T 20234等标准对电池包进行充电。

综上,纯电动车包含多个高压回路,因此各高压回路及高压零部件的参数计算和选型极为重要,文章将针对系统关键设计的计算和选型进行详细论述。

3 动力性匹配

3.1 根据整车动力性目标初定电机基本参数

根据前期项目市场调研,从消费者关注度最高的4个方面可知,消费者对动力性的要求并不是非常高。基于此,根据市场的同类车型对比分析,制定了比较合理的动力性设计目标,既保证了汽车的性能能满足绝大多数消费者和运输公司的要求,又可以有效控制成本,不至于因为设定太高的目标而导致成本无限的上升。具体设计目标为:最高车速≥100 km/h;最大爬坡度≥20%;0~50 km/h 加速时间≤10 s。

根据整车的动力性目标,确定电机基本参数的初步选型步骤[4]:1)根据最高车速计算出电机的额定功率和峰值转速范围;2)根据最大爬坡度计算出电机的峰值转矩和峰值功率范围。经过计算后,初步选定满足要求的电机的基本参数,如表2所示[5]。

表2 某纯电动商用车电机选型基本参数表

3.2 动力性匹配

某纯电动商用车动力性匹配所需基本参数,如表3所示。

表3 某纯电动商用车动力性匹配所需基本参数

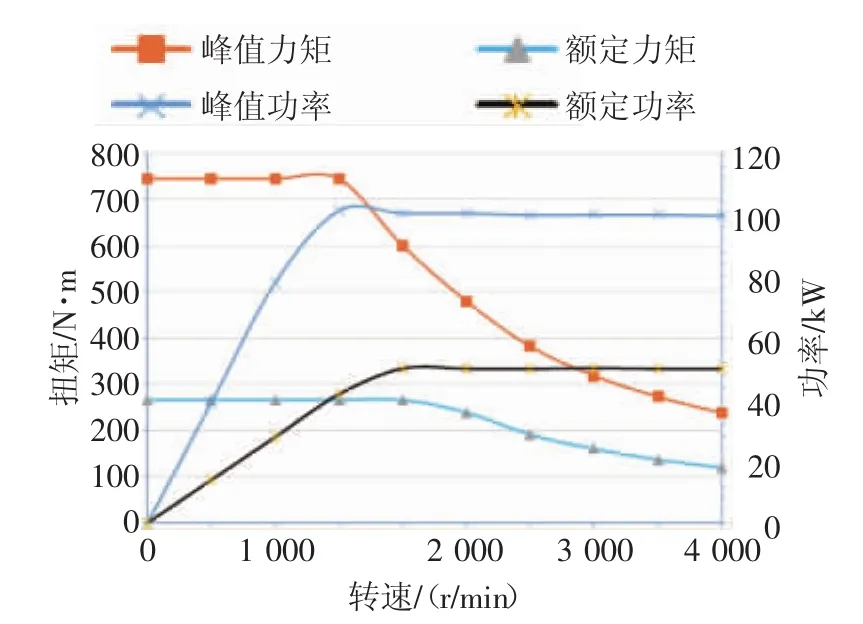

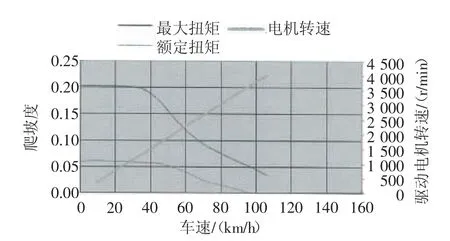

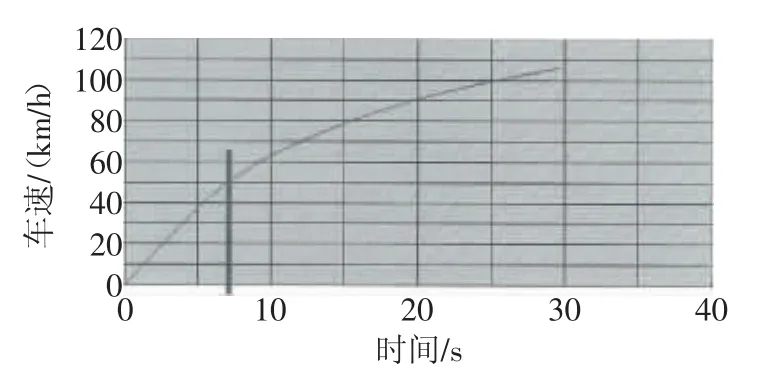

根据表3,初步选定电机的特性,如图3所示。根据上述已知条件及相关计算理论,经仿真计算,得到该车型的动力性能曲线,如图4~图6所示,计算时汽车状态为满载工况。

图3 某纯电动商用车所需电机输出曲线图

图4 某纯电动商用车驱动力-行驶阻力平衡图

图5 某纯电动商用车爬坡曲线图

图6 某纯电动商用车加速时间-速度曲线图

从图4可以看出,该车型在电机输出转速为4 000 r/min时,最高车速为106.3 km/h,满足设计目标(最高车速≥100 km/h)的要求;从图5可以看出,该车型最大爬坡度为21.42%,对应车速为0~31.2 km/h,满足设计目标(最大爬坡度≥20%)的要求;从图6可以看出,原地换挡从0~50 km/h的加速时间为7.1 s,满足设计目标(0~50 km/h加速时间<10 s)的要求。

综上,初步选型的电机,通过仿真计算验证,各项指标均能满足整车的动力性设计目标,动力性匹配验证通过。最终确定电机型号为TZ238XSWT50BXL型50 kW电机,具体参数,如表4所示。

表4 某纯电动商用车驱动电机参数

4 试验结果

汽车打造完成后,在转鼓试验室进行实车动力性测试,测试数据,如表5所示。

表5 某纯电动商用车动力性测试基本参数

实车测试结果表明,动力性匹配设计的仿真结果与实际结果相当接近,对于车型开发前期的系统设计和动力性匹配具有指导意义,准确性较高。

5 结论

文章论述了某款纯电动商用车三电系统结构设计和动力性匹配的过程。该车型研发过程中,先采用理论计算设定目标,匹配完成后进行试验,反向验证目标设定的方法,对于电动商用车的开发具有一定的借鉴意义。随着电动技术的发展,电机效率的提升、仿真技术及高效率动力系统在轻型商用车上的应用仍有继续研究的必要。