数字化调速器在巴拿马BONYIC电站的应用

2017-08-16于尚北

李 越,李 佶,蔡 群,于尚北,朱 磊

(1.北京中水科水电科技开发有限公司,北京 100038;2.甘肃张掖小孤山水电有限责任公司,甘肃 张掖 734000)

数字化调速器在巴拿马BONYIC电站的应用

李 越1,李 佶1,蔡 群1,于尚北1,朱 磊2

(1.北京中水科水电科技开发有限公司,北京 100038;2.甘肃张掖小孤山水电有限责任公司,甘肃 张掖 734000)

结合作者在数字化调速器实施过程中的体会,介绍了数字化调速器的需求和发展现状,提出了实现数字化调速器的设计思路和解决方案,对当今智能电网环境下,进行数字化/智能化水电厂的系统集成具有一定的启示与借鉴意义。

数字化调速器;网络通信;硬接线;软接点;M M S IEC-61850

0 引言

数字化水电站是指在可靠的网络通信基础上,信息采集、传输、处理、输出过程完全数字化的水电站,基本特征为一次设备智能化、二次设备及通信网络化、运行管理自动化等。

数字化水电站诞生的前提是电子式电流/电压互感器(或光学互感器)、智能化开关、智能化变送器、智能化一次设备、以及相关在线检测等技术发展到一定程度,水电站的二次侧不再存在有模拟量传输,所有数据均在统一的数据平台上以数字量的形式按统一的通信协议传输,站内的各个智能设备之间具有良好的信息共享与相互操作性。

电网智能化已成为世界电网发展新趋势,我国也提出了建设坚强智能电网规划,一些数字化变电站、电网智能化试点工程已经启动,按照规划,2020年基本建成我国坚强智能电网。基于当前电网智能化环境的特殊要求,提出进行数字化水电厂建设,具有长远的战略眼光,是非常及时与必要的。而水轮机调速器作为水轮机组核心控制设备,对调节电厂机组负荷、稳定频率,保证电网的供电品质极其重要。这就要求相应的调速系统具有高速可靠的通信网络,先进的数据传输技术、冗余可靠的设计、高级的控制策略以及方便灵活的接口,实现发电厂机组的可靠、安全、经济运行。

1 调速器系统数字化需求分析

水轮机调速器是水电站水轮机组的核心控制设备,与电站二次回路或计算机监控系统相配合,完成水轮发电机组的开机、停机、增减负荷、一次调频、AGC、水位调节、紧急停机等任务。

数字化调速器是数字化水电站的重要组成部分,数字化调速器应具有如下特点:

(1)高可靠性和安全性

由于采用了智能一次设备,因此设备自身具有完善的自检功能,当智能一次设备异常时将自动发出报警,调速器可以据此采取相应的容错及保护措施,既能及时反映出故障点,同时又减轻了运行人员的工作量,提高了安全性。

(2)通信网络取代繁杂的控制电缆

数字化调速器与二次设备之间基本采用计算机网络通信技术,一条信道可传输多个通道的信息。同时由于采用网络通信技术,通信线的数量约等于设备数量。因此数字化调速器的二次接线将大幅度简化。

(3)提升测量精度

数字化水电站采用输出数字信号的电子式互感器,数字化的电流/电压信号在传输到二次设备和二次设备处理的过程中均不会产生附加误差,提升了保护系统、测量系统和计量系统的系统精度。

(4)提高信号传输的可靠性

数字化水电站的信号传输均用计算机通信技术实现。通信系统在传输有效信息的同时传输信息校验码和通道自检信息,一方面杜绝误传信号,另一方面在通信系统故障时可及时告警。

(5)数字信号可以用光纤传输,从根本上解决抗干扰问题

传统水电站一次设备和二次设备间直接通过电缆传输,没有校验信息的信号,当信号出错或电缆断线、短路时都难以发现,且传输模拟信号难以使用光纤技术,易受干扰。

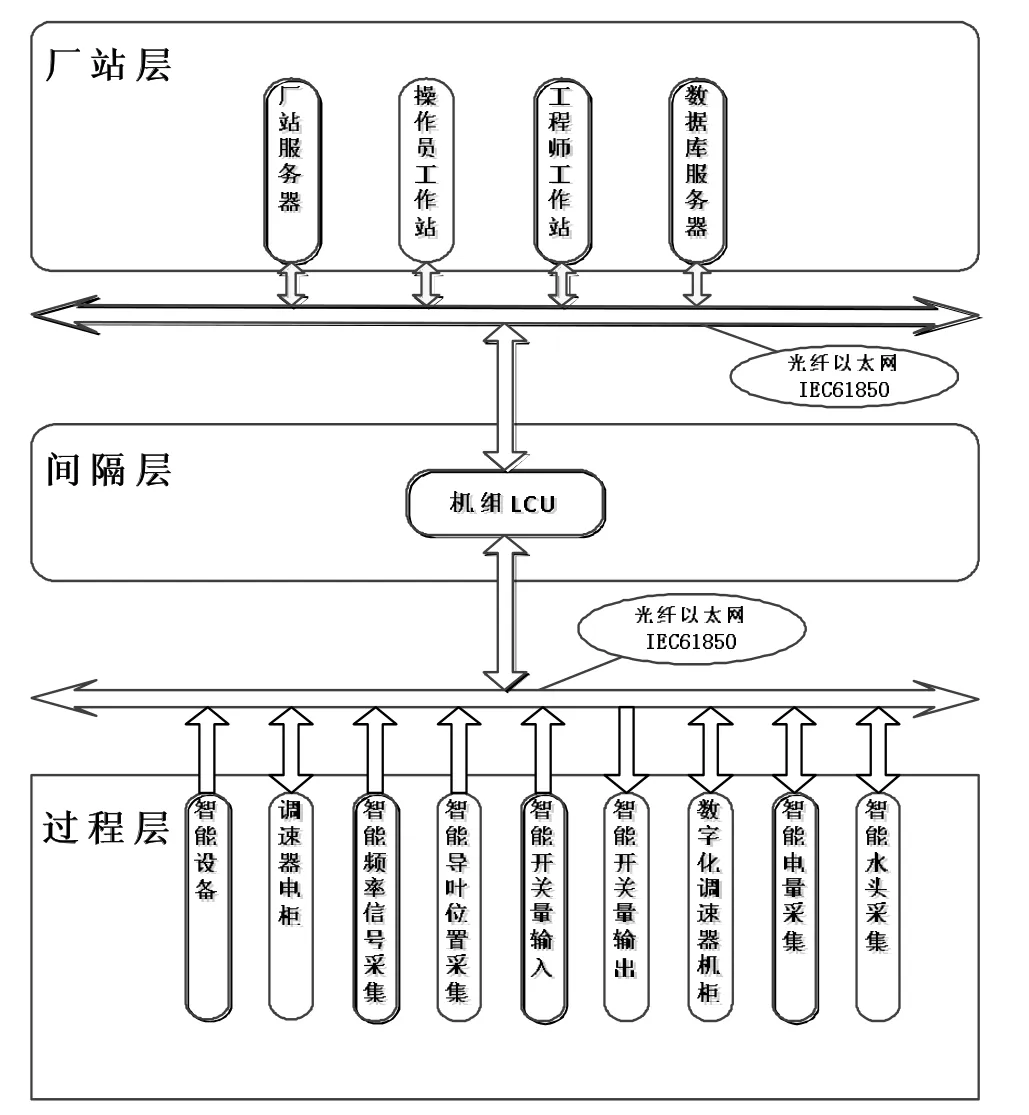

理想的数字化调速器应具有统一的数据平台,其结构示意如图图1所示。水电站现地级包括监控、调速器、励磁、辅机系统等不同设备。在试图建立统一平台的过程中,拟参照数字化变电站的建设方案,将现地数据采集和测量按类似于“过程层”、“间隔层”、“厂站层”的结构层次布置,采用两层网络(MMS网):厂站层网、过程层网组成。全站网络采用高速光纤以太网组成。

厂站层由监控系统后台主机(操作员站)和智能设备接口机等构成,智能设备接口机可将调速系统、监控系统等接入站控层MMS网,由监控系统实现管理控制间隔层、过程层设备以及其他设备功能,形成全站监控、管理中心,并能与远方调度中心通信,通信标准符合DL/T860(IEC61850)。

间隔层由若干个子系统组成,如继电保护、励磁系统、调速系统、监控LCU单元等二次设备,实现使用一个间隔的数据并且作用于该间隔一次设备的功能,即与各种远方输入/输出、传感器和控制器通信。

过程层由电子式互感器、数字变送器等构成,完成与一次设备或其他设备相关的功能,包括实时运行电气量(频率、功率)、开关量(液压系统状态、报警等)和非电气量(行程、油压、油位等)的采集、设备运行状态的监测、控制命令的执行等。

在站控层网络,调速器的各种状态信息(如转速、功率、开度等)以MMS网接入监控系统,并与其他系统共享数据。调速器将采集的数据处理后(功率、开度、报警等)以MMS协议发送至过程层供监控系统采用。监控系统的各种指令(功率给定、水位信号、开停机命令等)可以通过MMS协议传输给调速器,调速器采集的各种信息也可用该协议传输给监控系统。

图1 数字化调速器数据平台结构

2 数字化调速器的实现阶段

虽然数字化水电站优势明显,但智能化、数字化水电站建设是一个艰辛复杂的过程,需投入大量的时间、人力与物力,因此通常按以下阶段开展工作:

(1)选择能满足接收数字信号的机械液压部分,采用可靠的数字通信接口,但实际控制依然以硬接线方式实现,通信基本不参与控制,只是用于信息交换;我们称之为初级阶段。

(2)采用硬接线(Hardwired)和软接点(Soft point)相结合的方式,特别重要的信号采用硬接线,其他都以软接点实现;采取混合控制方式,支持可靠实时通信的PLC控制器构建调速器硬件平台,初步验证基于IEC61850的LCU以太网通信的实时性、可靠性、坚固性、安全性。我们称之为中级阶段。

(3)全部以软接点 (Soft point)方式实现所有控制,达到调速器系统智能化、数字化的预期目标,如图1所示,我们称之高级阶段。

3 数字化调速器的通信技术路线

实现数字化调速器的关键是实现可靠的IEC-61850通信,在完成这个目标时根据硬件条件有如下几个方案:

(1)采用转换盒方式,就是调速器的主控PLC本身并不支持IEC-61850协议,但在调速器和外部的通信口之间加了转换盒,由转换盒把调速器的信号转换成IEC-61850信号和外部进行通信。这个方案比初级阶段多了一个步骤,实时性和可靠性不如初级阶段,目前是个可行方案。葛洲坝电厂投运的数字化调速器就接近该方案,但该项目完整保留了硬接线,且通信量(软接点)并未代替硬接线直接参与控制,所以还是应该算为初级阶段应用。

(2)用调速器的主控PLC直接通信,且通信量(软接点)代替硬接线直接参与控制,这种方式中间环节少可靠性高,也最符合数字化调速器的要求,但这就要求调速器的主控PLC支持IEC-61850的通信协议。目前能支持的PLC厂家不多,本公司在巴拿马BONYIC水电厂应用的项目就是采用这种方式。这实际已是中级阶段的应用。

(3)采用LCU整体方案,就是调速器的主控PLC与LCU通信还是采用传统的通信协议,LCU再把调速器的信号转换成IEC-61850信号和监控进行通信。这个方案是最经济实惠的方案,对用户应用来看整体是实现了IEC-61850信号通信,目前还未见使用该方案的工程实例。

4 应用实例

北京中水科水电科技开发有限公司(简称:中水科技)为巴拿马Bonyic水电厂提供了3台机组数字化水轮机调速器,于2014年12月首台投入商业运行,至今已运行1年多,运行一直稳定可靠。

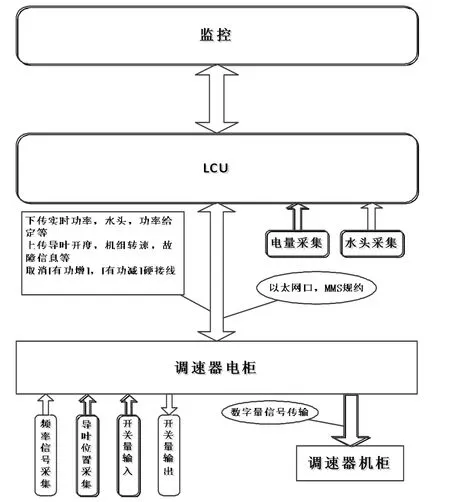

该项目采用中水科技公司的DVG2000系列数字式调速器,机械液压系统基本模式为“高速开关阀+逻辑插装阀”,调节系统控制方式为直接数字开关控制。该调速器具有如下主要特征:

(1)机械部分直接采用数字信号接收调节命令;

(2)取消了部分硬接线,其信号传输功能由通信完成;

(3)通信协议采用MMS;

(4)功率给定(AGC定值)和实时功率采集通过通信完成。

根据以上特点我们认为该项目调速器具有数字化调速器中级阶段的水平。

DVG2000数字化调速器部分结构如图2所示。

图2 DVG2000数字化调速器部分结构图

5 投运的中水科技调速器基本介绍

5.1 电气原理

微机调节器接收LCU命令,根据采集得到的机频/网频、有功、水头、开度等信号,通过软件进行调节规律的综合,进而得出相应的控制量,其控制量通过开关量接口与智能功放板驱动液压随动系统的高速开关阀+逻辑插装阀;最终实现对导叶接力器及其机组的相应调节与控制。

其核心部件为可编程控制器、输入/输出信号调理模块、智能功放/驱动回路;它具有高可靠性和直观、方便的人机接口,提供了全方位、最直接的监测、调试和维护手段。

(1)可编程控制器组成:CPU单元、开关量输入模块、开关量输出模块、模拟量输入模块、高速计数模块、远程通信模块、电源模块。

(2)智能功放/驱动回路:将微机输出的脉冲信号放大后,驱动+24 V电压等级的高速开关阀,输出信号为数字脉冲信号。

主要特点:

(1)采用可编程控制器作为硬件主体,装置可靠性高,平均无故障时间MTBF≥250 000 h;

(2)具有频率(转速)/开度/功率等多种调节模式,适应水电厂不同运行工况的要求;

(3)调节参数(bp、Kp、Ki、Kd)用平板触摸显示屏调整;

(4)采用指针式电表、平板触摸显示屏调整作为与运行人员的接口,具有显示清晰、准确、直观、操作方便等优点;

(5)频率调节模式采用适应式变参数PID调节规律,开度和功率调节模式采用PI调节规律;

(6)具有与上位机的通信接口;

(7)可根据不同的水头改变机组的加速开度和最大出力限制,随着水头的增加,可自动减小机组的加速开度和最大电气开限值,以保证机组在启动过程中平稳迅速并网和安全有效运行;

(8)可在平板触摸显示屏上设置机组启动过程的加速特性。

5.2 机械原理

机械部分接受的是并行数字量信号,由若干高速开关阀并行控制接力器,提高了可靠性。由高速开关阀(也称数字阀)与逻辑插装阀进行元件-组件-回路的多层次组合与优化设计,进而实现调速器机柜的所有功能。特点如下:

(1)由标准的高速开关阀(数字阀)组取代电液转换器,无需D/A转换,抗干扰能力强;

(2)由标准的逻辑插装阀组取代主配压阀,使主配离散化,无需“中间位置”;

(3)采用数字逻辑插装技术,圆满的解决了响应速度与调节精度(微米)的矛盾;

(4)因采用锥阀线密封结构,无发卡机理,元件/系统耐油污强,密封性好,稳态耗油量小,油泵及电机启动时间间隔长,节能省电;

(5)元件及装置均采用标准液压件,互换性好,机械液压柜集成度高,使机柜象电柜一样实现双冗余或多冗余。

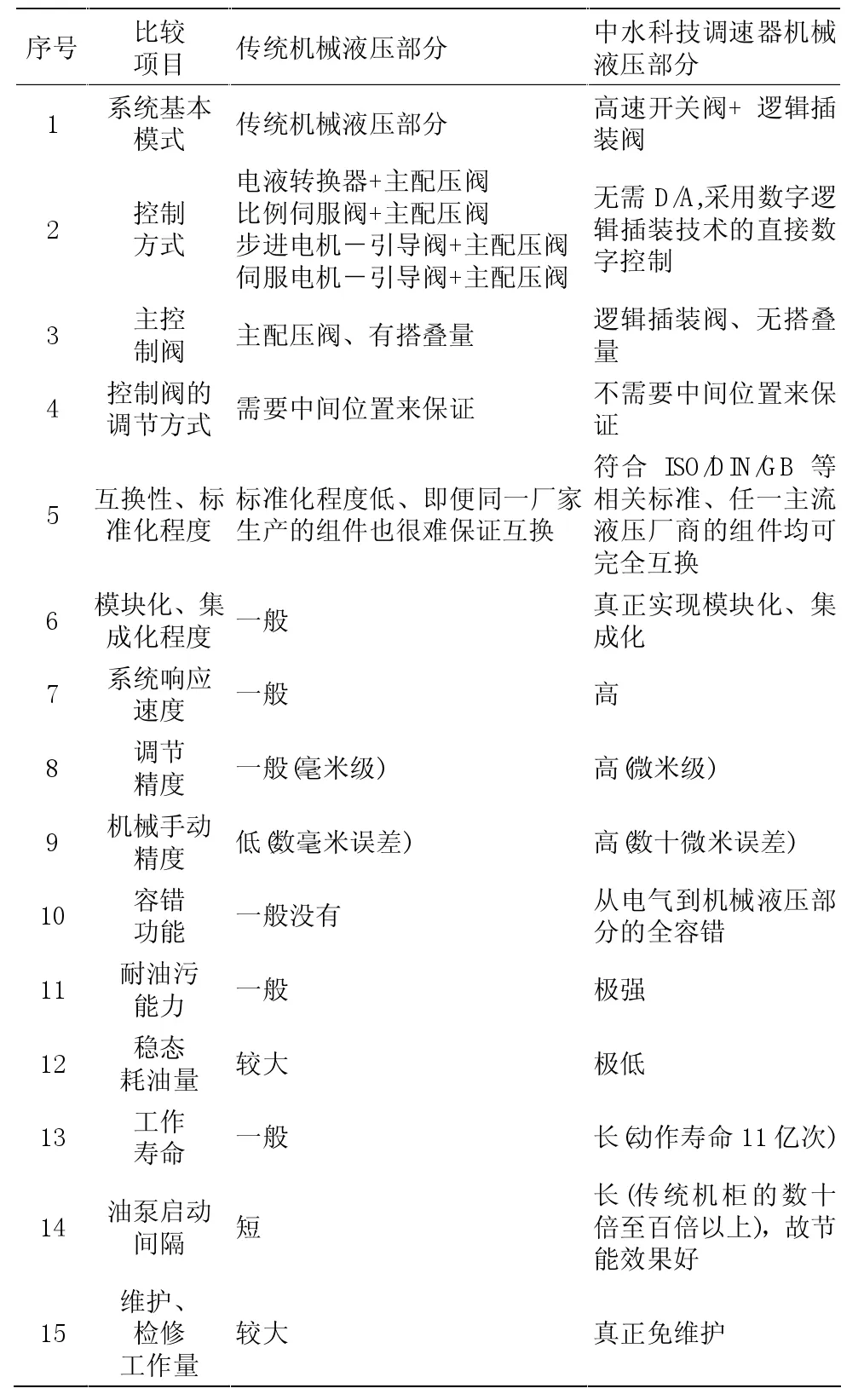

5.3 DVG2000调速器与一般调速器机械液压部分

技术比较(表1)

表1

6 保留硬接线分析

6.1 是否保留硬接线的原则

根据对数字化调速器功能基本要求的认识,结合多年开发制造及现场调试经验,我们认为对是否有必要保留硬接线应该按以下原则进行设计。

(1)确保机组安全稳定运行。

(2)网络拥堵时不出大问题,网络故障时能手动运行。

(3)满足上述两点的情况下尽量采用数据信息采集网络化。

根据以上原则在目前的条件下有必要保留部分硬接线。

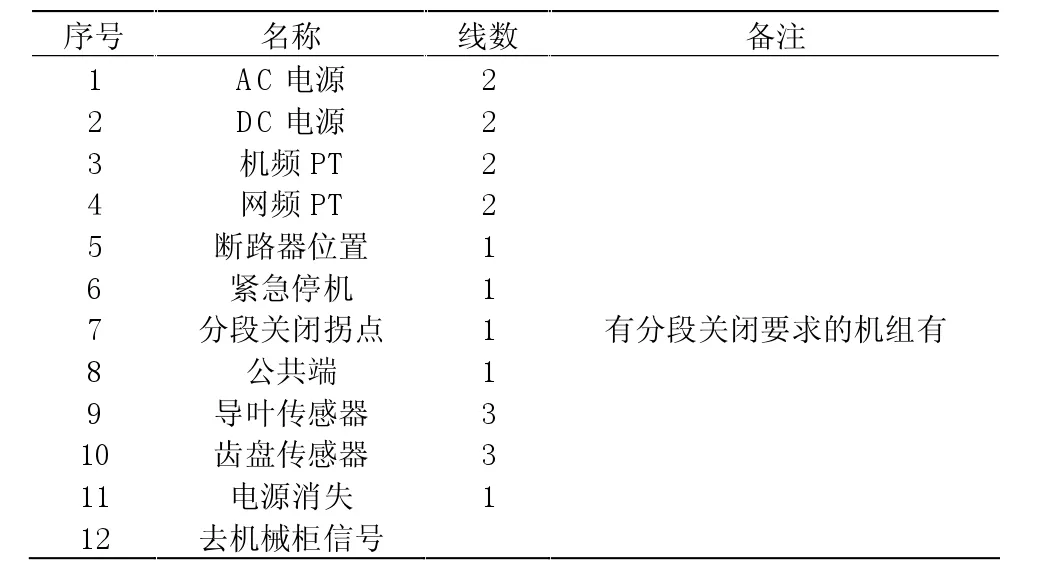

6.2 需要保留的硬接线

根据以上原则,我们提出以下数据为硬接线直接采集,即所谓的“直采”:

(1)机组转速

1)未见满足IEC61850规约的机组转速变送器

目前主流测频是各厂家自行将PT/齿盘信号进行采样、放大、整形、隔离送入PLC自身的测频模块进行测频。个别厂家是用单片机测频然后通过串口通信(通常是自己定的规约,肯定不是IEC 61850规约)传给调速器主控制器,且信号的时间同步问题无法解决。

2)满足安全运行需要

当需要频率调节时如果网络出现拥堵,频率不能及时反馈到调速器,容易造成机组不稳定,甚至出现安全问题。。

3)满足网络中断时手动运行要求

当网络中断需要手动降级运行时,调速器电柜自行测量频率和导叶位移可以保证机组手动运行的需要。

(2)导叶位移

1)未见满足IEC61850规约的导叶位移变送器

目前测量导叶位移常见的是各厂家将位移传感器送出的电量通过PLC的A/D转换模块进行采集的。

2)满足安全运行需要

当需要调节时如果网络出现拥堵,位移信号不能及时反馈到调速器,容易造成机组不稳定。

3)满足网络中断时手动运行要求

当网络中断需要手动降级运行时,调速器电柜自行测量频率和导叶位移可以保证机组手动运行的需要。

(3)机组出口断路器位置

这个开关量理论上可以通过通信传递过来,但因为这个开关量实时性要求很高,如果有毫秒级的延时的话,就可能造成不动时间指标超出有关规程要求;极端情况下,若甩负荷时网络拥堵,那必然引起机组过速,故建议保留。

(4)紧急停机

这个开关量理论上可以通过通信传递过来,但在紧急情况下如果网络拥堵,那将无法完成紧急停机动作,引发安全问题,故建议保留。

6.3 保留的硬接线

保留的硬接线见表2。

表2

7 结语

我国数字化水电厂的尝试才刚开始,目前国内的倾向是:一提起数字化水电厂,就言必称IEC61850、“过程层”+“间隔层”+“站控层”+数字化传感器/变送器等,若以此标准去套用,则“数字化水电厂”的实现将是十分遥远的事情,例如,水电厂大量的传感器/变送器10年后也不见得能支持IEC61850。

本项目的成功实施,对于数字化水电厂的概念理解提供了有益的启示。最明显之处在于,整个设计对于“数字化”的定位范畴是各级控制设备之间,而传感器/变送器信号则由特定的设备自行按传统采集方式直接采集,不采用网络方式传输。例如,接力器位移、频率、断路器接点、主令接点等信号由调速器直接自行采集,采用传统方式,LCU等设备无需重复采集这些信号,通过网络共享即可。同样,水位信号、机组功率等由LCU通过传统变送器方式采集,调速器等也无需重复采集,可通过网络共享。但个别安全级别很高的信号,必须采用硬接线,如“断路器状态”、“紧急停机令”等。

通过本项目的实施,我们认为,数字化水电厂没必要刻意排斥硬接线、传统传感器采集等。取消信号的重复采集、设备间信息实时共享且通信高度可靠、通信量直接参与控制,才是数字化水电厂的实质所在。

TV734.4

B

1672-5387(2017)07-0060-05

10.13599/j.cnki.11-5130.2017.07.019

2017-04-27

李 越(1964-),男,高级工程师,从事调速器设计开发工作。